原油及成品油码头大气量油气回收工艺*

2019-08-19宫中昊

宫中昊

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

1 概述

近年来,随着国家及企业的重视,各类码头油气回收技术应用及报道逐渐增多。张炀等[2]研究了原油装船过程中油气回收技术的发展现状,指出大处理量、高含硫量是目前岸上油气回收处理装置需要克服的难点,当前原油油气回收以吸附-吸收法、冷凝-吸收法最为常用,膜分离法不适宜使用。邹秀健[3]分析了目前成品油码头油气回收的现状、政策限制及条件限制,并介绍了适用于成品油码头油气回收的“冷凝+吸附”和“膜+吸附”工艺。目前,对码头油气回收的相关报道虽然较多,但主要集中在某种技术的应用方面,对大气量(处理量大于5 000 m3/h)工艺的相关报道少见。本文以国内某油品码头为例,对大气量原油和成品油码头油气回收工艺方案进行了分析和比选,并对油气回收系统的设计进行了探讨。

2 码头概况及设计要求

2.1 码头概况

码头位于珠三角区域,共设2个30×104t原油装船泊位,每个泊位最大装船量为4 400 m3/h,不同时装船,且装船频率很低;3个5 000~10 000 t原油装船泊位,每个泊位装船量为600 m3/h,存在同时装船的可能;3个5 000~10 000 t成品油装船泊位,每个泊位装船量为600 m3/h,存在同时装船的可能。

2.2 装置处理量

原油油气的处理量为:(4 400+600×3)×1.25=7 750(m3/h),汽油油气处理量为:600×3×1.25=2 250(m3/h),因此要求油气回收装置需要考虑的油气处理量为10 000 m3/h。

2.3 排放指标要求

要求原油及成品油油气经油气回收处理后尾气中非甲烷总烃浓度<60 mg/m3,总的油气处理效率>97%,同时由于原油油气含硫,油气回收装置应考虑脱硫,要求尾气中硫化物排放速率<0.33 kg/h。

3 工艺方案的分析及比选

目前常用的原油、成品油油气回收技术主要有冷凝法工艺[4-5]、吸附法工艺[6-7]、膜分离法工艺[8]、焚烧法工艺[9]等,每种工艺均有其特点及适用性。该码头对油气回收装置的要求具有其特殊性,在选择油气回收工艺方案时需主要考虑3个方面的因素:一是处理量较大,即使对装船工艺进行控制,在一定程度上降低油气回收装置的处理量,装置每小时的处理量也有数千立方米;二是需要同时考虑原油及成品汽油油气的特性,包括挥发性、浓度等因素;三是排放指标要求较严,要求小于60 mg/m3。

冷凝工艺常与吸附工艺联用,组成冷凝+吸附工艺,目前这种工艺的应用逐渐增多。该工艺先通过多级冷凝将大部分油气回收,剩余未被回收的油气通过吸附剂吸附剩余气体,达标气体排空,吸附剂吸附饱和后通过真空解吸方式将高浓度油气解吸后再次送入到冷凝机组进行回收处理。应用Aspen软件对典型汽油油气组分进行多级冷凝的模拟计算,只有当最后一级冷凝温度达到至少-80 ℃时,汽油油气中的C3组分才不会在系统中不断富集,而目前应用的冷凝+吸附工艺的最低冷凝温度一般最低只能达到-70 ℃,因此装置末端油气浓度会不断增大直至超标,而原油油气比汽油油气更轻,C2、C3组分更多,因此该工艺无法处理原油油气。

虽然冷凝工艺无法应用于吸附工艺前端,但将冷凝工艺置于吸附工艺后端,采用吸附+冷凝工艺就可以解决问题。原因是前端的吸附部分可将油气浓缩,真空解吸后的高浓度油气进入后端冷凝工艺时不需要很低的温度即可将大部分油气回收,轻组分不会在系统中富集。但该工艺也存在2个问题:一是单套冷凝装置因为能耗较高,处理量不宜过大,一般不能超过3 000 m3/h。若装置总处理量超过3 000 m3/h,一般采用并联2套或多套吸附+冷凝装置的方式;二是该工艺进入装置的油气通过吸附工艺后直接排放,而吸附工艺一般很难达到小于60 mg/m3的排放指标,因此在装置后还应增设一套焚烧法工艺装置,即吸附+冷凝+焚烧工艺可以作为一种备选工艺。类似地,吸附+吸收+焚烧工艺也可作为一种备选工艺,只不过用吸收工艺代替了冷凝工艺作为真空解吸后高浓度油气的回收手段。

终于那个人不走,她的手摆在金枝眼下。女人们也越集越多,把金枝围起来。她好像在耍把戏一般招来这许多观众,其中有一个三十多岁的胖子,头发完全脱掉,粉红色闪光的头皮,独超出人前,她的脖子装好颤丝一般,使闪光的头颅轻便而随意地在转,在颤,她就向金枝说:

膜法工艺一般不建议在大处理量场合(处理量>5 000 m3/h)应用,主要原因有3个方面:一是膜法工艺一般适用于气量稳定的场合,但该码头装船量不稳定,且波动范围大;二是由于处理量较大,采用的液环压缩机数量及能耗较高,装置操作费用较高;三是进口膜价格昂贵,装置一次性投资很大,而国产膜性能无法达到要求。

综上所述,针对该码头大气量原油+汽油油气回收的处理要求,可用的油气回收方案为吸附+冷凝/吸收+焚烧工艺。

4 大气量油气回收系统介绍

一套完整的码头油气回收系统除了船舶应具备的油气回收管路系统及连接船舶及油气回收装置的一系列管路系统外,主要包括船岸界面安全装置及油气回收装置,因此油气回收系统的设计主要针对这两部分。

目前,国内对船岸界面安全装置的报道较多,刘林杰等[10]介绍了船岸界面安全装置的相关配置要求,指出可通过适用于码头的油气收集系统,将油船在装卸油品过程中挥发的碳氢化合物蒸气收集起来,传送至油气回收处理装置,并保证系统的相对安全。国际海事组织(IMO)、美国海岸警备队(USCG)均对船岸界面安全装置的配置有具体要求,因此船岸界面安全装置的设计不是本文讨论的重点。以下主要介绍油气回收装置这部分的设计思路。

4.1 总工艺流程

如前文所述,油气回收装置需要处理的原油油气量为7 750 m3/h(30 t原油泊位5 500 m3/h,5 000~10 000 t原油泊位2 250 m3/h),需要处理的汽油油气量为2 250 m3/h,其中原油油气需要进行脱硫处理。

由于30×104t原油泊位与5 000~10 000 t原油泊位距离较远,因此可分别设置1套5 500 m3/h和1套2 250 m3/h脱硫单元;30×104t原油泊位装船频率极低,因此在该泊位装船时可控制其他泊位不装船,以控制装置总处理量,由于30×104t原油泊位距离5 000~10 000 t成品油泊位较近,因此可共用一套回收单元,其处理量为5 500 m3/h;所有油气经回收单元处理后进入一套焚烧单元处理后达标排放。

4.2 回收单元

如前所述,油气回收系统的回收单元可采用吸附+吸收工艺或吸附+冷凝工艺。

若码头后方库区的吸收油(成品油)可以引至装置区,则可配置1套5 500 m3/h吸附+吸收法回收单元,用于30×104t原油泊位和3个成品油泊位的油气回收,另配置1套2 250 m3/h吸附+吸收法回收单元,用于其余3个原油泊位的油气回收。若码头后方库区的吸收油(成品油)无法引至装置区,则可配置2套2 750 m3/h和1套2 250 m3/h吸附+冷凝回收单元。

4.2.1吸附+吸收工艺

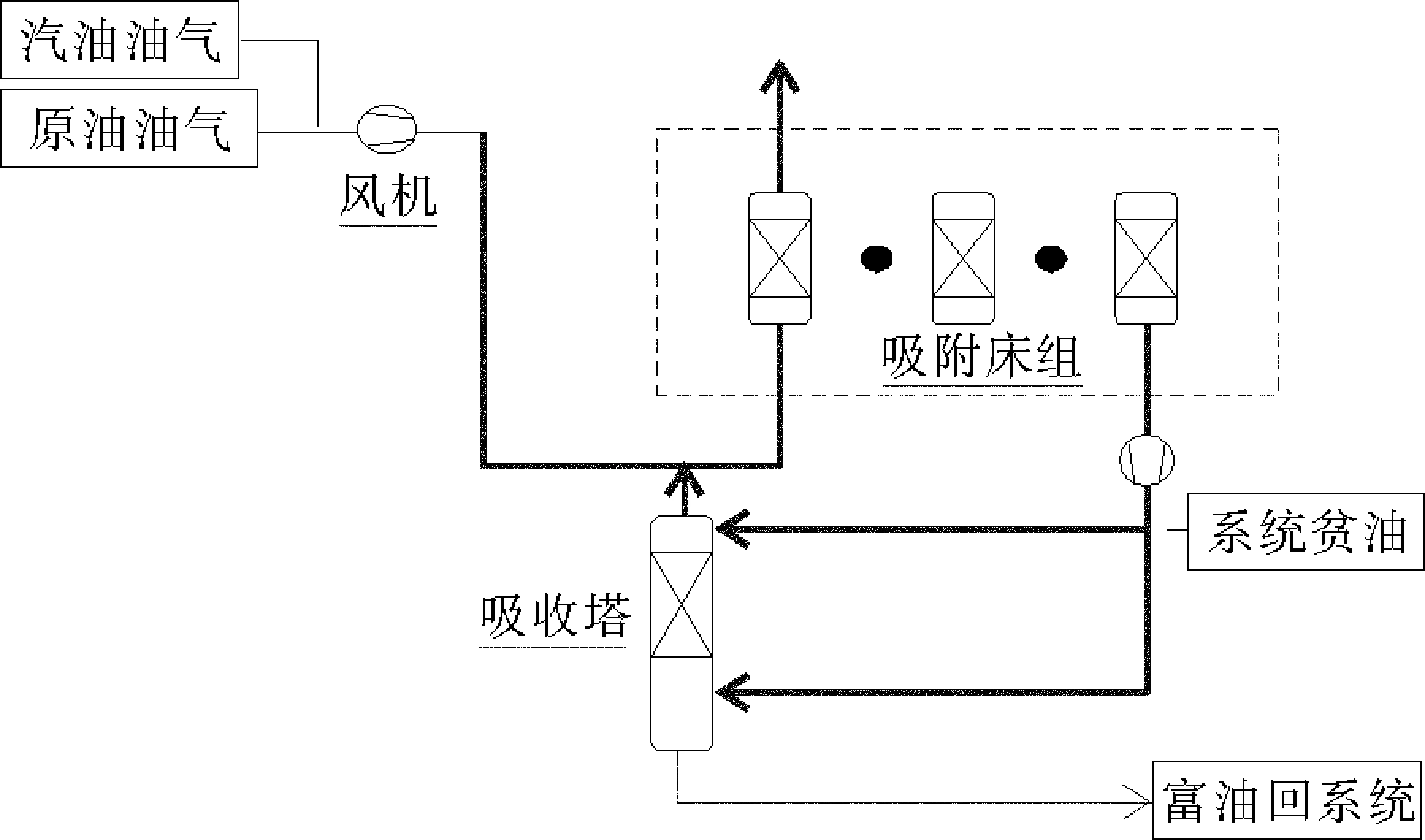

若回收单元采用吸附+吸收工艺,则需配置1套5 500 m3/h和1套2 250 m3/h的回收装置。其工艺流程如图1所示。装船过程中产生的汽油和原油油气首先进入处于吸附状态的吸附床组,任何时候都有2座吸附床处于吸附状态,吸附剂将其中的烃类组分吸附下来,空气则穿过吸附剂床层达标排放。当吸附床内的吸附剂达到或接近饱和吸附时,装置自动进行切换操作,随即对该吸附床组进行抽真空再生,同时将另外再生好的吸附床组转换至吸附状态。吸附在吸附剂表面的烃类组分逐渐被脱附下来,形成油气浓度更高的富集油气,在吸收塔内被贫汽油或原油吸收;吸收塔顶的气体则与进装置油气混合后,进入处于吸附状态的吸附床组。

图1 吸附+吸收工艺原则流程示意

4.2.2吸附+冷凝工艺

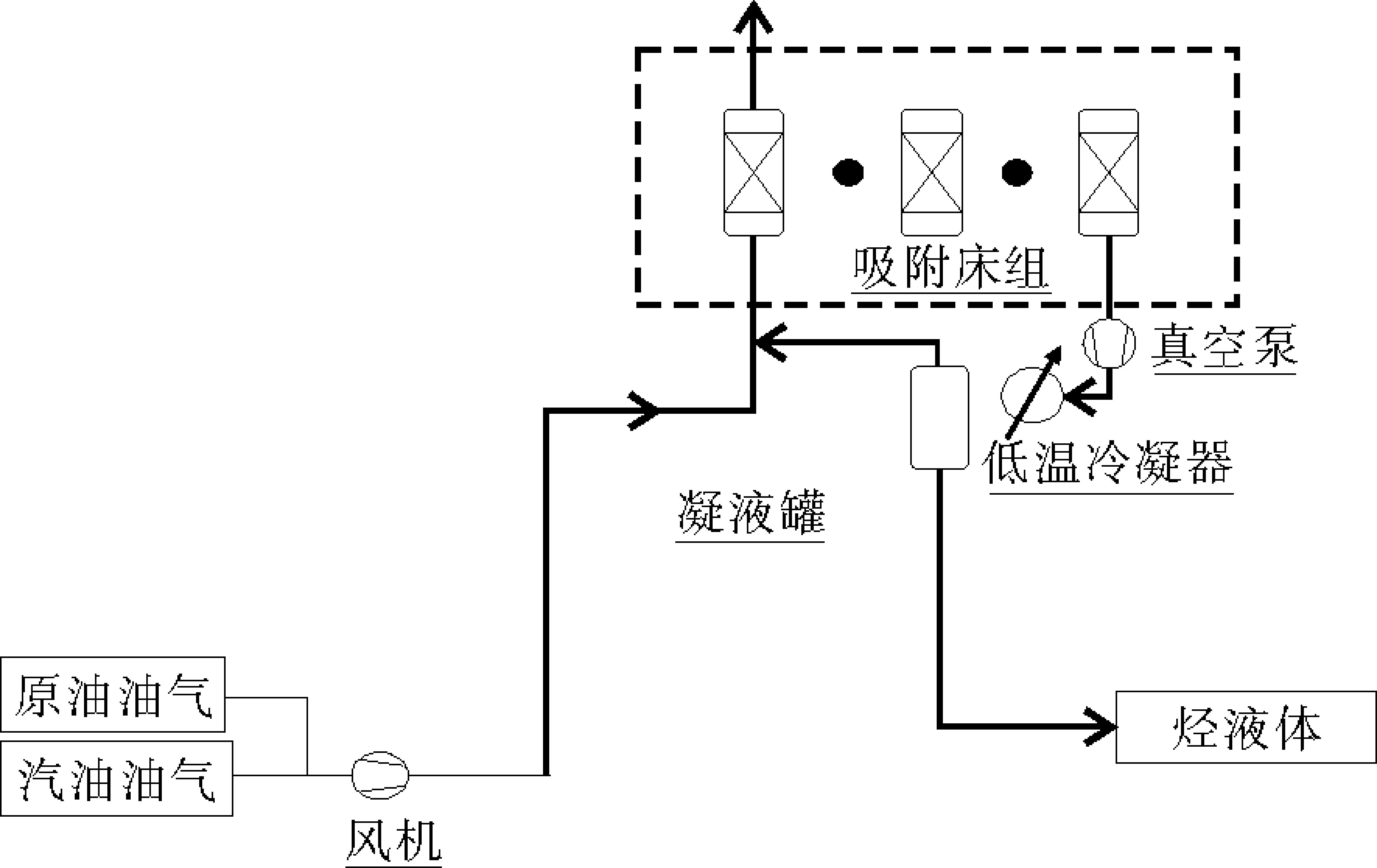

若回收单元采用吸附+冷凝工艺,则需配置2套2 750 m3/h和1套2 250 m3/h的回收装置。其工艺流程如图2所示。装船过程中产生的原油和汽油油气首先进入吸附床进行吸附操作,烃类气体被吸附,未被吸附的达标气体则达标直排大气;在脱附步骤,通过抽真空的方法,将吸附在吸附剂上的有机物脱附下来,提浓以后的烃类气体冷凝后经过气液分离,烃类液体回收,不凝气和原料气汇合后再次进入吸附床进行处理。根据模拟计算的结果,80%浓度的脱附气(实际可能会在85%~90%)降温至-35 ℃后,单程液体回收率在99%左右。在这样的操作条件下轻组分不会积累。

图2 吸附+冷凝工艺原则流程示意

4.3 脱硫单元

油气回收系统需配置1套5 500 m3/h和1套2 250 m3/h脱硫单元。

常用的气体脱硫技术主要有湿法、干法、半干法3种[11]。若原油油气经检测硫含量不超过100 mg/m3,则可优先选用干法脱硫装置,若原油油气经检测硫含量达到100 mg/m3甚至更高,则可优先可选用络合铁脱硫技术,该技术是一种新型的原油油气湿法脱硫技术,具有占地小、能耗低、无二次污染、脱硫效率高的优点,且吸收剂损耗较低,可循环使用,克服了传统湿法脱硫的缺陷。

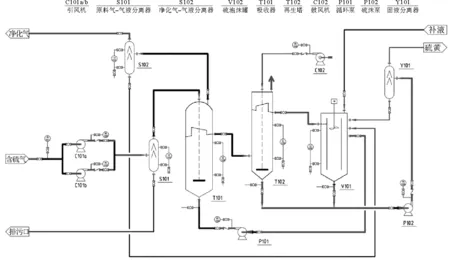

其工艺流程如图3所示,原油油气通过引风机进入原料气-气液分离器中,分离后的气体进入吸收塔中心进气管线,与吸收塔中的贫液混合。通过高效复合脱硫剂的吸收,油气中的硫化物得以净化。净化后的油气从吸收塔顶部出气管线进入净化气-气液分离器;分离出的富液输送至硫泡沫槽。当吸收塔液位一定时,脱硫剂富液从吸收塔自流至再生塔。与鼓风机鼓入的空气从中心管线进入再生塔与脱硫剂富液混合发生氧化再生反应,将脱硫富液中的硫化物氧化成硫黄,脱硫剂富液再生成贫液。多余的空气通过再生塔顶部排出。当再生塔液位一定时,脱硫剂贫液及硫黄泡沫自流至硫泡沫罐内筒。由于脱硫剂富液中的硫化物在再生塔中与空气反应,氧化再生成硫黄和脱硫剂贫液,贫液过滤分离硫黄后循环使用,所以没有废液、废气和固体废物产生,不会对处理系统产生任何影响。

图3 络合铁脱硫工艺流程示意

4.4 焚烧、催化氧化单元

常用的焚烧工艺有加热炉/焚烧炉、低压瓦斯焚烧、催化氧化、蓄热氧化等。码头没有加热炉、焚烧炉或低压瓦斯等设施,因此备选工艺仅有催化氧化和蓄热氧化2种。一般码头油气回收的焚烧工艺首选催化氧化工艺,主要原因是催化氧化工艺与蓄热氧化工艺相比反应温度低因而安全性较高,不需要补充天然气等燃料因而操作费用较低,此外也不会产生NOx等副产物。

码头油气回收系统需要配置1套7 750 m3/h的低温催化氧化装置,考虑到配风,低温催化氧化装置的处理量约为20 000 m3/h。

低温催化氧化工艺与传统催化氧化工艺的主要区别在于低温催化剂的使用。低温催化剂一般为介孔材料负载纳米银。纳米银低温催化剂因表现出较好的催化性能已被广泛使用,同时与贵金属催化剂相比,在催化有机废气方面其初始反应温度较低,远低于贵金属催化剂,从而提高了系统安全性,降低了系统反应能耗。

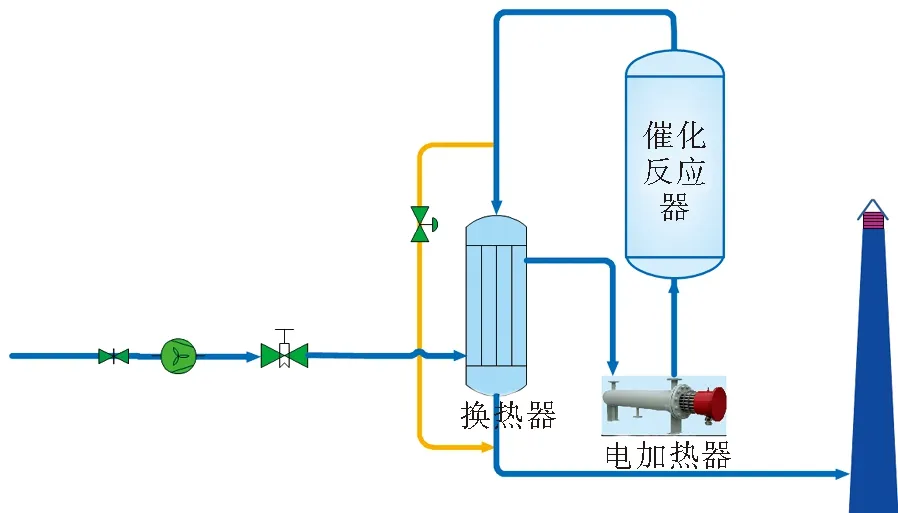

工艺流程如图4所示,完成脱硫和回收的原油和汽油油气经风机引至装置内。进气管线设置浓度分析仪,对进气浓度进行检测。进气经稀释风机稀释后油气浓度降至约5~10 g/m3,然后进入后续单元。处于安全范围内的油气进入热交换器,加热后的气体进入电加热器,加热至催化反应需要的温度后进入催化反应器,催化反应器包括3层结构,第一层为低温催化剂,第二层为高温催化剂,第三层为蓄热陶瓷,进入催化反应器的废气经电加热器加热至起燃温度,达到低温催化剂的催化反应温度,废气经过低温催化剂发生催化反应,大部分的废气氧化反应成二氧化碳和水蒸气。通过稀释空气的流量来控制低温催化剂床层的反应温度,控制低于400 ℃,避免低温催化剂因温度过高老化;另一方面,稀释油气使其避开爆炸极限范围,控制较低温度,提高安全性。

少量未反应的油气再进入高温催化反应床层,未反应的有机废气在高温床层最终也氧化成二氧化碳和水。燃烧后的尾气经管路进入热交换器加热进入空气。如果进气浓度偏高,这时开启热烟气旁路,减少与进气换热的烟气量,控制进催化反应器的温度不超过起燃温度。

图4 低温催化氧化工艺流程示意

5 结论

a)对常见原油、成品油油气回收技术进行了分析和比选,针对该码头大气量原油、成品油的处理要求,确定了吸附+吸收/冷凝+焚烧的工艺路线,同时原油油气因含硫需要进行脱硫处理。

b)油气回收系统的回收单元可根据码头具体情况选用吸附+吸收工艺或吸附+冷凝工艺。若原油油气硫含量不超过100 mg/m3,脱硫单元可选用干法脱硫;若原油油气硫含量超过100 mg/m3,则脱硫单元可选用络合铁脱硫工艺。焚烧单元可优先选用低温催化氧化工艺。