安全型低温催化氧化技术在航煤装车挥发气治理中的应用*

2019-08-19尹树孟钟国强

尹树孟,钟国强

(1.中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 2660712.中国石化茂名分公司,广东茂名 525000)

1 销毁法治理技术简介

VOCs治理技术主要分为回收法和销毁法两大类。其中回收法主要包括吸附法、冷凝法、膜分离法及吸收法等;销毁法主要包括热力燃烧法、蓄热燃烧法、催化氧化法、蓄热催化氧化、等离子体等方法。一般情况下VOCs物料浓度低且无回收经济价值的前提下,建议采用销毁法处理技术;当VOCs物料浓度具有较高的经济回收价值的前提下,优先采用回收法即油气回收处理技术,且当排放出口浓度无法满足环保排放标准要求的前提下,VOCs治理末端采用销毁法治理技术。在目前环保排放标准日益严格、排放限值不断缩小的背景下,催化氧化相比热力燃烧或焚烧法能耗更低、转化温度低,相比其他销毁法治理工艺处理效率最高而受到市场的普遍欢迎。然而目前市场上的催化氧化主要缺点依然明显,主要是存在较多的安全隐患,为企业选择技术带来较多困惑,因此推广安全型的销毁法治理技术在当前背景下意义重大。

2 安全化低温催化氧化技术特点

目前国家针对催化氧化技术标准法规主要包括HJ/T 2027-2013《催化燃烧法工业有机废气质量工程技术规范》和HJ/T 389-2007《工业有机废气催化净化装置》。以上标准颁布时间较早,且缺乏针对炼化企业VOCs排放治理特点的催化氧化装置设计和制作的相关安全标准。

油气爆炸三要素包括爆炸范围内油气、氧气、点火源。低温催化氧化等销毁法VOCs治理技术适用于VOCs治理末端低浓度VOCs治理场合。其油气进气浓度在极端情况下可能处于爆炸范围内,而氧气是催化氧化反应的必备条件,在催化氧化工艺中不可缺少。点火源包括化学点火源(明火和自燃着火)、电气点火源(电火花和静电、雷电放电火花)、高温表面点火源(高温表面和热辐射)、冲击摩擦点火源(冲击和摩擦及绝热压缩)等。具体在催化氧化装置中化学点火源和冲击摩擦点火源引起燃烧爆炸的可能性极小。

中国石化青岛安全工程研究院研发的安全型低温催化氧化工艺[1-4]主要包括主动安全控制和被动安全保护。其中主动安全控制主要是避免催化氧化装置发生燃爆,其主要措施包括两个方面:一是最大程度上避免处于爆炸范围内的油气进入催化氧化装置;另一方面是严格控制高温表面和电气点火源。

被动安全保护措施主要出发点是即使在最极端的情况下,例如催化氧化装置发生燃爆事故的前提下,化学爆炸冲击波不会对现场人员及设备造成损害,从而有效保证人与物的安全。

在此基础上,该安全型低温催化氧化工艺还具备以下安全特点:①整机安全抗爆,整机设计压力1.0 MPa,且有效阻爆轰,有效抑爆并安全有效泄压,从而全面保障人与设备的安全;②整机通过欧盟ATEX的电气与非电气防爆认证,符合EN ISO80079-37:2016《非电气防爆结构安全型控制引燃源型和液浸型》、EN ISO80079-36:2016《非电气防爆基本要求》、EN 60079-0:2012/A11:2013《防爆通用要求等标准》。

3 航煤装载挥发气浓度及组分分析

随着国家、地方环保标准对非甲烷总烃及其有机特征污染物排放限制的日益严格,国家对航煤铁路装车、装船等装载过程中挥发的油气治理也提出了严格要求。国家环保部印发的《石化行业挥发性有机物综合治理方案》明确要求航煤装载过程中应优先采用高效油气治理设施。GB31570-2015《石油炼制工业污染物排放标准》也明确要求非甲烷总烃处理效率≥97%。中国石化履行社会责任,提出更严格内控指标,要求针对回收工艺的非甲烷总烃排放限值小于60 mg/m3,针对销毁工艺的非甲烷总烃排放限值小于15 mg/m3。

3.1 航煤及其挥发气组分分析

采集大量航煤样品,用气相色谱质谱联用仪分析航煤组分。采集液体及不同温度下油气组分,采用气质联用仪对挥发的油气进行定性、定量分析。采用气相色谱硫化学发光检测器对航煤油气中的硫化物进行定性定量分析。

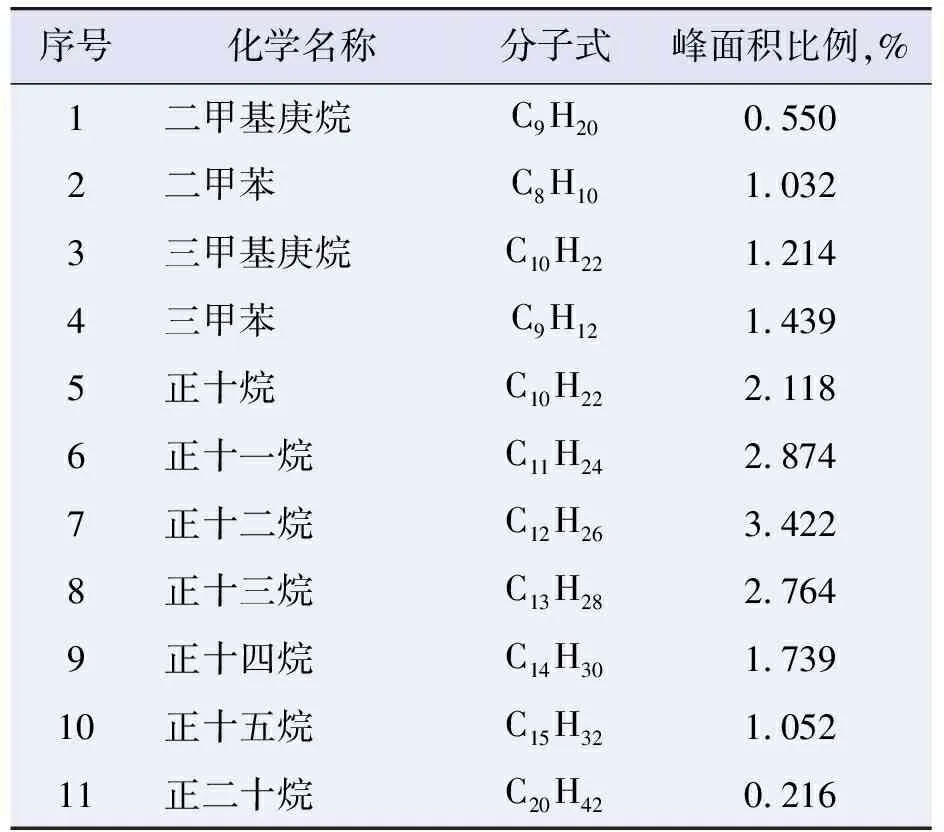

通过气相色谱质谱联用仪检测及谱图解析,航空煤油的主要组分为C9~C20多种烃类化合物,其中正构烷烃的含量比较高,其主要成分如表1所示。

表1 航空煤油液体的主要成分

通过气质联用仪检测、谱图解析,对比了航煤装载过程中挥发气在20,30,40及50 ℃等不同温度下总离子流色谱图,油气组分及各组分比例基本相似,其主要组分是C5~C10的烷烃和芳香烃化合物。烷烃化合物中的甲基庚烷、辛烷、庚烷的含量较高,芳香烃化合物中的二甲苯、甲苯和乙苯的含量较高。油气的主要化合物如表2所示。此外通过色谱分析进一步发现,挥发气中也含有一定浓度的甲烷、乙烷等轻烃组分。

3.2 航煤油气装车过程中变化趋势研究

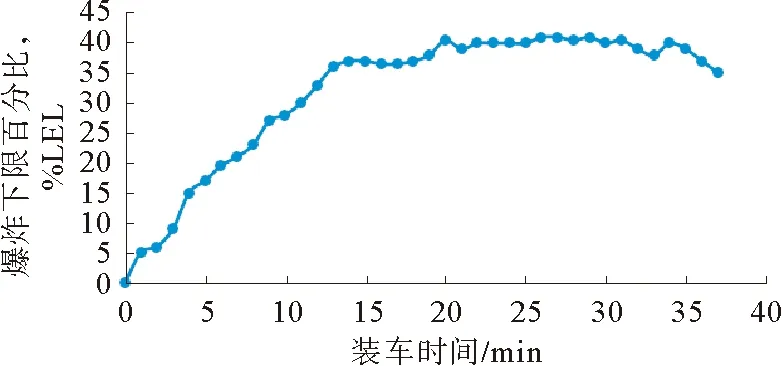

随着装载过程的推进,装载口油气浓度呈逐步上升趋势。且随着装载液体温度的升高而升高。采用理研便携式红外浓度分析仪RI-415采样装车过程挥发的油气。在近40 min装车时间内,航煤气相鹤管出口浓度变化趋势如图1所示。装车刚开始前10 min内,气相鹤管出口油气浓度较低,一般低于混合气体的25%LEL。随着装车液位不断上升,油气浓度逐步提升,装车时间在20 min左右时,出口油气浓度达到最高值40%LEL左右,至装车结束时油气浓度一直维持在40%LEL左右上下波动,且始终处于50%LEL以下,适合用于低温催化氧化工艺处理装车尾气。

表2 航煤装载过程中挥发气的主要成分

图1 40 ℃条件下航煤挥发油气浓度—装车时间变化

采集航煤装车口油气,用石化行业常见硫化物标准气体配置硫化物标准曲线,经过硫化学发光检测器检测,未发现轻质硫化物,且在国家恶臭物质检测标准目录里的有机和无机硫化物,其检出值小于0.06 mg/m3。说明航煤中不存在毒害催化剂的有机和无机硫化物。

4 安全型低温催化氧化在航煤装车挥发气治理中的应用

装置现场如图2所示,航煤装车油气治理工艺采用该安全型低温催化氧化工艺,装置最大处理规模为5 000 m3/h。催化氧化装置入口设有FID快速分析仪、紧急切断阀等以免爆炸范围内油气进入催化氧化装置。装置整机设计压力1.0 MPa,具备安全抗爆,整机防爆等安全特点。装置一次性投用成功,达到安全、高效销毁VOCs的目的。

图2 安全型低温催化氧化装置现场

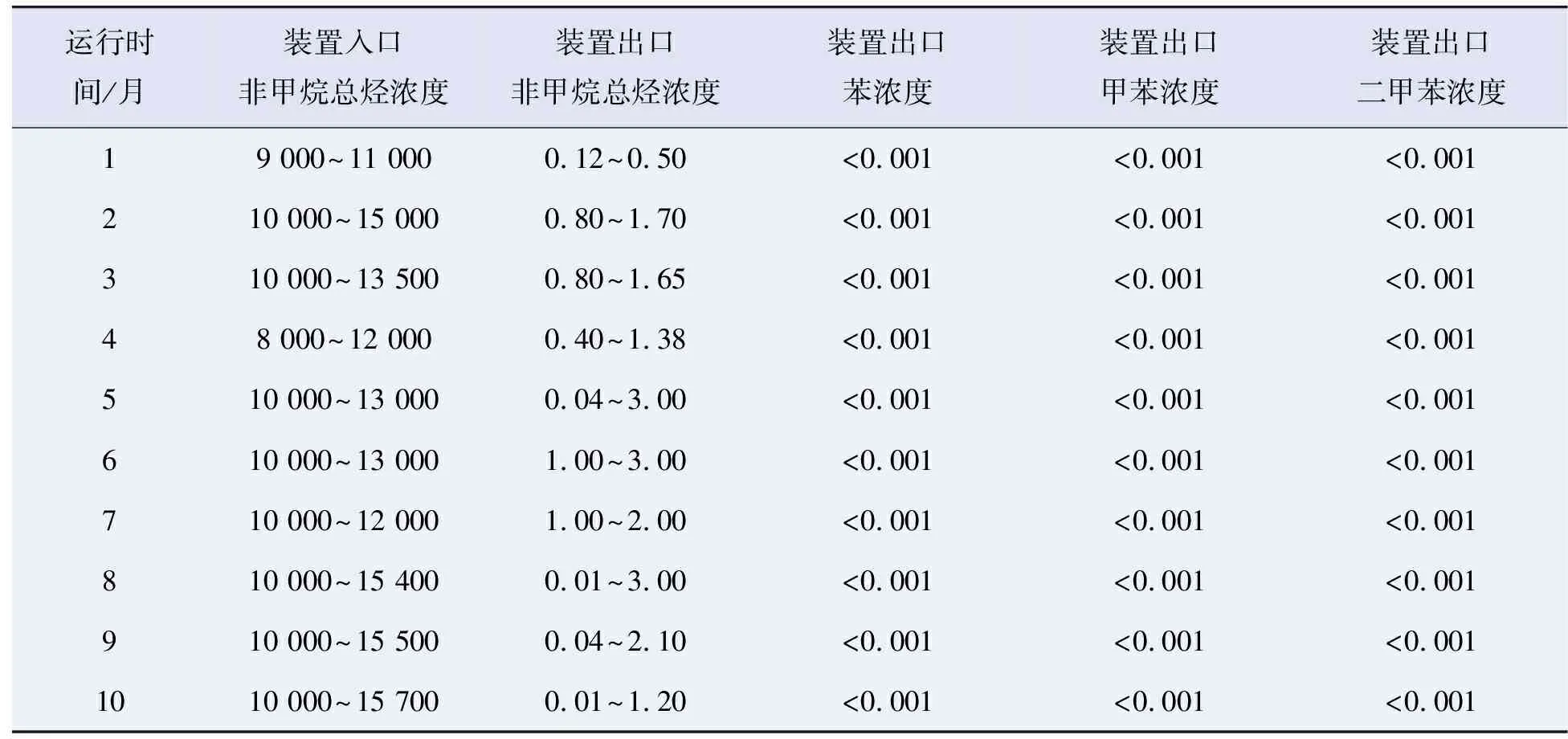

航煤装车挥发气主要浓度组分为C5~C10的烷烃和芳香烃,所占比例约70%,其中C1~C4所占比例较小,约占20%,其余为C10+,现场设有采用FID色谱分析分析仪,分别用于分析装置入口、出口的非甲烷总烃及有机特征污染物浓度,表3为装置出、入口非甲烷总烃及特征污染物浓度。装置入口油气浓度在5 000~20 000 mg/m3范围内波动,而特征污染物苯浓度约为140 mg/m3,甲苯浓度约为1 078 mg/m3,二甲苯浓度约为1 400 mg/m3。装置出口非甲烷总烃≤3 mg/m3,有机特征污染物苯、甲苯、二甲苯等排放浓度小于仪器检测下限。装置非甲烷总烃处理效率≥99.99%。满足GB31571-2015《石油化学工业污染物排放标准》、GB31570-2015《石油炼制企业工业污染物排放标准》非甲烷总烃及有机特征污染物排放限值和处理效率的要求,同时满足中国石化关于炼化企业的内控排放限制要求。

表3 装置进出口分析数据 mg/m3

5 结语

VOCs治理方法选择需兼顾环保、经济与安全。VOCs物料浓度低且不具备经济回收价值时,建议优先选择安全型的销毁法治理技术。实践证明,中国石化青岛安全工程研究院研发的安全型低温催化氧化技术装置在航煤装车等低浓度VOCs治理场合实现了安全高效的长周期运行,出口非甲烷总烃及其有机特征污染物“三苯”排放限制远低于环保排放标准限制要求,具有较好的工程示范意义。