天然气输送联动联锁安全控制研究应用

2019-08-19张向京李娟娟

张 昀 张向京 赵 昕 李娟娟

(1.中国石油长庆油田分公司第二采气厂;2.中国石油勘探开发研究院)

0 引 言

近年来随着我国生态环境的建设,蓝天白云、绿水青山工程力度加强,作为优质、清洁能源的天然气在生产、销售上快速发展,天然气输送管道同步得到迅猛建设应用[1]。

输气管道主要的风险有以下方面:施工和材料缺陷、设计缺陷、腐蚀、第三方损伤、地质灾害、误操作等。一旦某个或几个因素造成管道运行失效,就会出现泄漏、爆炸、火灾等情况,导致财产损失甚至威胁人员生命安全。如何加强过程管控,有效防止输气管道事故,降低风险或事故影响,是石油天然气企业所面临的重大课题[2]。

1 天然气管道安全联动管控的必要性

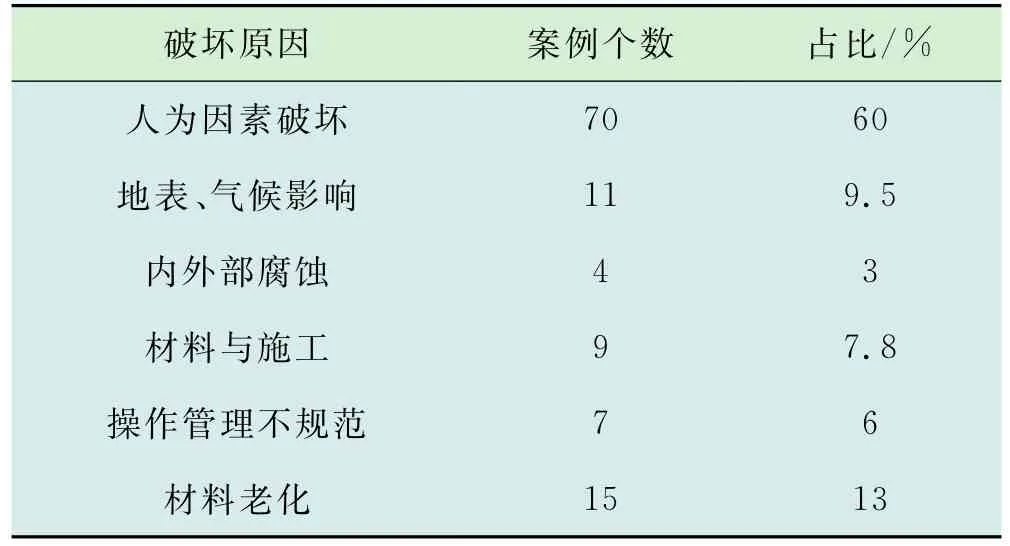

表1为近两年来发生的天然气管道事件事故统计情况。

表1 近两年天然气管道事件统计

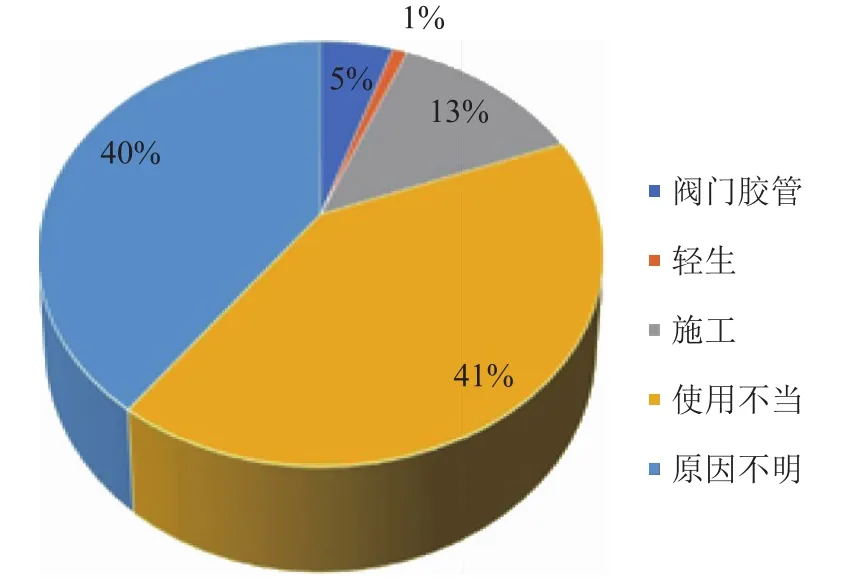

通过分析可发现人为破坏和材料老化、材料与施工占比较高。通过图1对2018年7年月全国燃气事故原因统计可看出,使用不当占41%、原因不明占40%,这些事故共导致3人死亡、28人受伤[3]。

图1 2018年7月全国燃气事故原因统计

对于油气田上游生产和管道输送企业,相对城市下游用户,存在输气管道压力高、距离长、服役时间久、沿途地面复杂等情况,并且由于常年连续生产,很多管道阀门难以及时有效开展检修,发生事故造成的损失更是难以估量。

管道沿途紧急截断阀随运营时间延长,会逐步发生内漏、动作不灵活、控制失效等问题,突发事故时,如何有效减少天然气持续泄漏,防止事态持续扩大,就显得尤为必要。

2 天然气生产和管输管控现状

天然气生产过程一般是井口气经管道输送到集气站,进行初步脱烃脱水处理,然后经增压后通过管道输送到下游处理单元,进行深度脱烃、脱水、脱硫、除尘,达到国家二类气质标准后,继续采用管道输送到下游用户。

一般在输送管道的高风险、高危害等区域安装了气液或电液联动阀门,该阀门通过本体控制器采集上下游压力数据,当压力降低速率过快时,控制器逻辑程序则判断为管道严重泄漏或破裂,则自动发出关阀命令,从而截断管道流程。

当管道突然关闭时,传统模式下为防止单井高压气体会持续流向集气站引起生产系统超压,一般采取放空、燃烧进行应急处置,并逐个关闭单井生产阀门,同时通知下游关闭进站阀门。这样不仅难以高效协同处置事故事件,而且排放燃烧造成资源浪费、环境污染,更容易导致处理不及时引发次生灾害。

3 联动联锁控制技术研究

随着数字气田的建设,生产数据采集与过程控制得到普遍应用,基本实现了重要环节的自动化远程管理。管道阀门除了接受自身控制器指令外,还受监控中心控制。集气站控制及单井生产阀门也能够接受监控中心指令,随时进行远程开关操作。监控中心对整个生产区的集中监控,为管道及集气站进行自动联动联锁控制提供了基础。

为了有效防止或控制事故状态,结合生产区域特性,将事故管控划分为管道上下游阀门、管道及上下游站点、生产相关区域等三级区域,进行分级联动联锁控制[4]。

当管道发生异常情况时,将管道阀门动作与上下游阀门进行联动:即当压力变化触发本地阀门关闭时,监控中心根据该阀门状态信号发出指令,令该管道沿途上下游阀门立即全部关闭,阻止上下游气体向泄漏区流动,提高管道整体控制能力。

为防止管道阀门关闭后,引发上下游生产站点压力异常,将阀门状态、管道压力与站点进行联动联锁,即由监控中心在异常情况下自动发出上下游站点、单井关停指令,截断上下游生产流程,防止上游站点超压或下游气体反流,减少资源浪费和环境污染,进一步降低安全风险。

由于部分区域管道插输、互连,上下游关联站点数量多,在紧急状态下需要对整个区域进行联动控制:即结合区域特点,由监控中心向整个区域内的单井、站点阀门发出统一紧急关停命令,保障所有连接站点不超压、不返流,实现区域的安全有效控制。

由于目前监控中心是通过人机监控系统与现场不同区域的控制器进行数据交互,由控制器接受人工指令控制现场阀门动作,需要对多个控制点下达指令时,监控人员有时难以快速处置。为此,要实现以上目标,达到自动联锁控制或者一键关停,则需要在监控系统上开发管道压力监测点、阀门状态信号与集气站、单井阀门的联动联锁控制逻辑,建立起管控上百公里区域控制器的集散式控制系统,实现有效集中管控。

4 联动联锁控制系统开发与应用

区域联动联锁控制,核心目的是为了保障异常情况发生时,最大作用对局势进行控制,系统运行必须稳定可靠。从应用角度上,在监控系统上开发控制逻辑,具有开发简便、成本低的特点,但监控服务器存在宕机切换、冗余同步、客户端访问以及第三方数据交流等影响因素,运行生产过程控制逻辑存在风险。

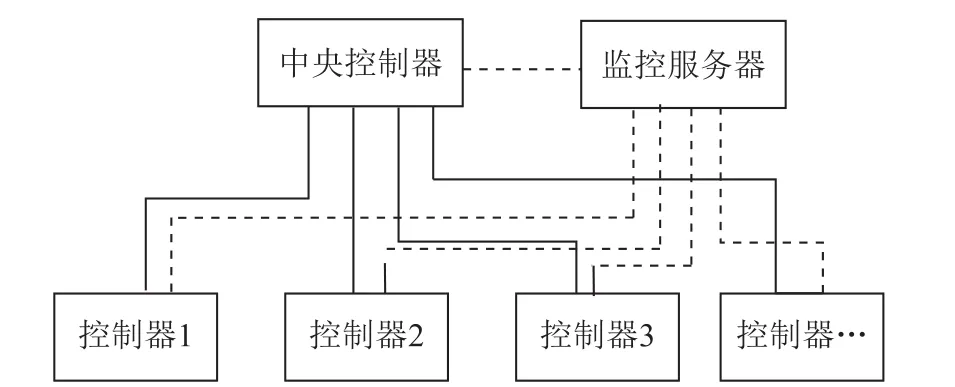

为切实保障控制逻辑运行可靠,提高系统运行稳定性,采取部署独立工业级控制器。如图2所示,搭建的中央控制器,利用工业控制网与监控服务器同步采集现场控制器数据,并与监控服务器进行监控数据交互,实现数据信号的监控和指令下达[5]。

图2 控制系统构成

该系统采用BB CONGTROL WAVE控制器进行开发,中央控制器与现场控制器采用MODBUS协议通讯,采取主从通讯模块化程序开发方式。通过给通讯模块赋予不同参数与通讯地址,实现主、从通讯模式的设定及数据读取、指令下达。

中央控制器根据读取到的压力数据和阀门信号状态,通过逻辑程序判断,下达控制指令。为确保检修或现场作业影响,将指令下达设定为手、自动模式:自动模式下,异常情况触发逻辑后,系统自动下达联动控制指令,并在监控服务器进行告警及结果反馈;手动模式下,由人工通过监控服务器下达指令,对现场阀门进行控制[6]。

4.1 管道联动控制

作为最小范围联动控制,管道阀门本体控制器始终对压力10 s变化进行对比,当压降速率大于0.5 MPa/10 s时,立即发出关阀指令,并在人机监控界面告警提示。

中央控制器根据现场控制器传输来的阀门动作指令、开关状态及压力数据进行二次判断:如果阀门关闭指令大于5 s后(阀门要求在5 s内必须关闭),上下游阀门压力也逐步降低,则立即发出上下游阀门同时关闭信号,以确保泄漏点管道得到有效截断,防止事态扩大,同时结合各阀门之间压力变化情况,显示压降持续段为事故位置;如上下游压力没有发生变化,则判断为该阀门压力仪表故障,提示人工分析、确认并恢复生产流程。管道运行人机监控与故障显示界面如图3所示。

图3 管道阀门集中监控界面

4.2 管道与上下游站点联动控制

当管道沿途阀门关停后,为有效防止上游超压、下游气体倒流,将管道阀门关闭信号与上下游站点的进、出站阀门进行联动控制,即当管道阀门关闭后,系统自动发出上下游站点进、出站阀门关闭信号;同时,为防止气井高压气体持续向上游集气站输气导致超压,将上游站点出站阀门动作与所辖单井进站阀门进行联锁,实现井、站阀门自动同步关阀,解决紧急状态下监控人员难以高效处置的问题,以保障紧急状态下集输系统安全受控。

4.3 区域联动控制

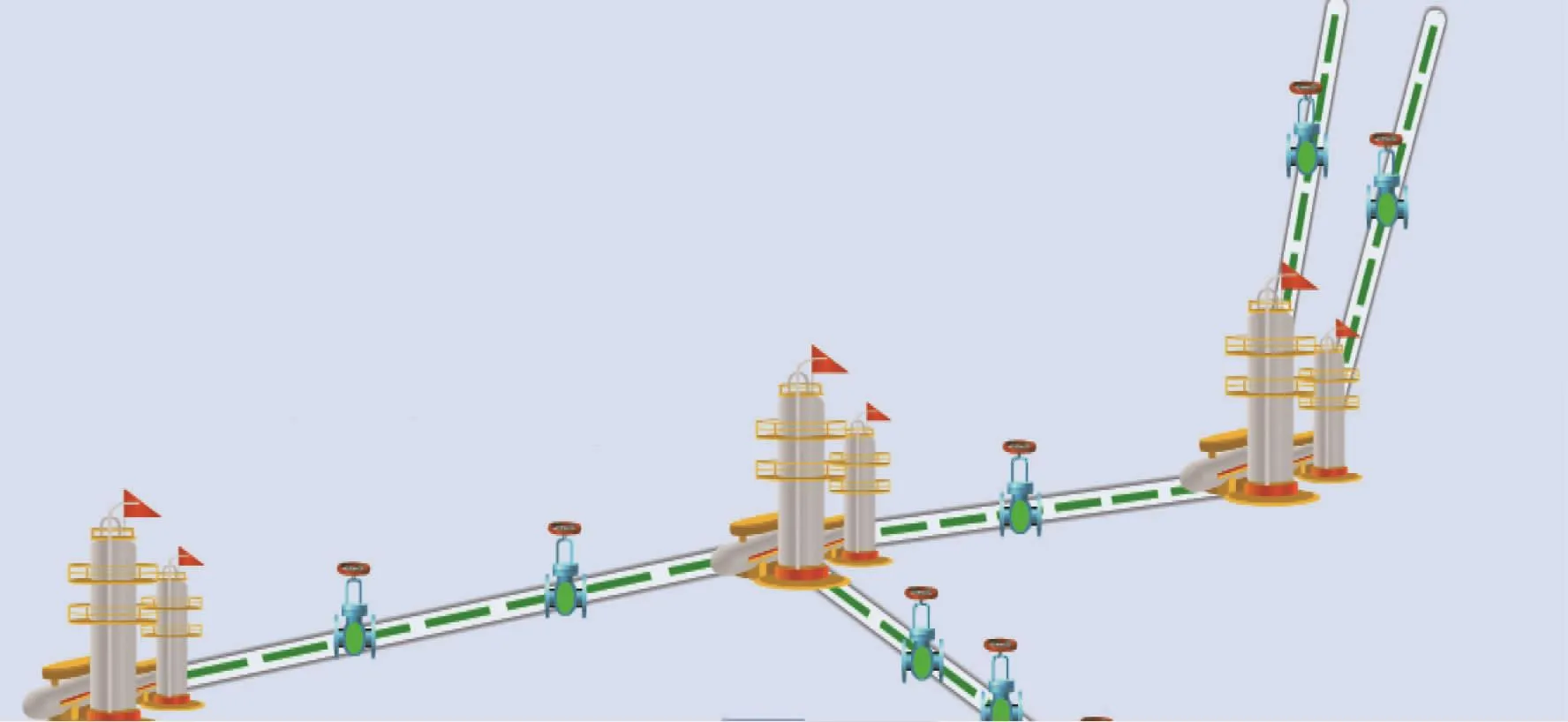

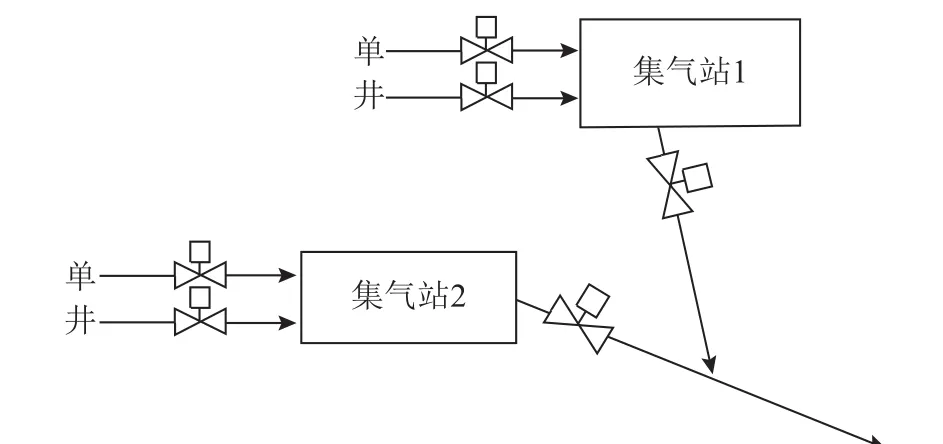

在气田生产流程中,往往有多个集气站外输沿途汇总到一条管道向下游输气,如图4所示。

图4 区域井站串接示意

为了确保类似的区域在下游管道关闭后,引发超压等事件,对此类区域的管道、集气站与单井关联阀门进行整体联动联锁控制,即当下游管道关闭后,上游所有站点、气井均自动进行阀门关闭,从而有效提高了对该区域的整体控制能力。

该系统经过逻辑离线测试、运行稳定性测试后,在生产检修期间,分区域进行上线运行。2017年7月25—26日,陕北中部出现大面积持续大暴雨,最大为子洲县水地湾234 mm。7月26日凌晨6时左右,监控人员正处于疲惫状态时,李家河上游发生溃坝,穿越河流的管道被泥沙冲至水面,导致管道撕裂,管道内4.6 MPa天然气瞬间弥漫到空气中。该管段上下游所连接的5座集气站、61口井,因管道压力突降而陆续自动关闭相关阀门,避免了天然气持续泄放,未引起爆炸燃烧事故,整个局面得到及时有效控制。

5 结束语

通过对整个系统稳定性、控制逻辑分析以及现场突发事件触发的自动控制结果,证明了天然气管道、站点和区域集输系统联动联锁控制的必要性和有效性,能够集中分析、分散控制,提高安全应急管控能力。由于系统对各类敏感数据进行高度集成、分析,在系统的日常维护与运行中,需要加强作业过程沟通协调,防止联锁信号中的仪表、阀门在检修中未屏蔽相应逻辑条件,而引发意外生产中断等事件。

通过对上游天然气管输安全管控总结,仅为长输及下游管道管网安全管控提经验供借鉴。