风城油田超稠油采出水处理工艺及应用

2019-08-19张志庆

张志庆

(中油(新疆)石油工程有限公司)

0 引 言

风城2号超稠油联合处理站于2013年建成投产,主要承担着217国道以东油区稠油及采出水处理任务[1]。采出水处理系统设计规模为40 000 m3/d,装置处理能力2 000 m3/h,选用“离子调整旋流反应法污水处理技术”[2-3],采用“两级除油+混凝反应+两级过滤”工艺处理后净化水回用热采注汽锅炉,主要指标:含油量≤2 mg/L、悬浮物≤2 mg/L,污水处理合格率100%,污水回用率100%[4]。解决了污水外排污染环境、高温热能浪费和水资源紧张的问题[5]。

1 物性分析

风城油田超稠油采出液50℃时混合样黏度为21 825~61 200 mPa·s,100℃温度时黏度为1 500 mPa·s[6],原油处理系统脱水温度85~95℃;采出水温度82~92℃,水质物性复杂、乳化程度高、泥质含量高等,风城油田超稠油采出水及原油物性数据见表1、表2。

从表1中可以看出,原油脱水后采出水的含油量和悬浮物数据超标严重。

表1 采出水物性分析

表2 原油物性分析

2 现场试验

2.1 油珠粒径

表3 油珠粒径分布(掺柴前)

表4 油珠粒径分布(掺柴后)

2.2 沉降试验

对采出水进行不加除油剂、加除油剂的静置沉降试验,数据见表5、表6和表7。

表5 不加药静置沉降试验数据

表6 加药静置沉降试验悬浮物数据

表7 加药静置沉降试验含油量数据

通过沉降试验可看出,采出水不加除油剂静置沉降8 h后污水含油去除率仅为4.2%;投加除油剂10 mg/L,沉降8 h后污水含油量去除率可达到70%以上。

3 采出水处理工艺

针对风城超稠油采出水具有水温高、油水密度差差小、乳化程度高、油珠粒径小及裹挟沙能力强等物性特点,并结合已建工程运行效果,处理选用“两级除油+溶气气浮(预留)+混凝反应+两级过滤”工艺流程,确保净化水含油量≤2 mg/L,悬浮物<5 mg/L,处理后回用油田注汽锅炉。

3.1 工艺流程

原油处理系统来水→2×15 000 m3除油罐→2×10 000 m3调储罐→反应提升泵→污水反应罐→2×3 000 m3混凝沉降罐→2×3 000 m3过滤缓冲罐→过滤提升泵→双滤料过滤器→多介质过滤器→出水(进软化水处理系统)

3.2 辅助流程

1)药剂投加系统

采出水系统投加6种药剂,其中在反应提升泵出水管线上加入1号药剂,在污水反应器进口加入2号药剂,在污水反应器内加入3号药剂;并在调储罐进口投加缓蚀阻垢剂和除油剂,在污泥处理单元考虑投加污泥脱水剂,药剂投加量根据现场试验及生产运行优化。

药剂按一定顺序和时间间隔投加,加药量根据水量变化自动调节,并配套设置溶药、贮液及搅拌设备。药剂采用湿投方式,各种药剂均需用清水稀释成一定浓度后投加,选用液压隔膜计量泵投加。

2.环境创新——我国主流政治文化网上引导能力提升的重点。面对互联网发展所带来的复杂传播环境,要坚持以资源建设为主导,秩序维护为保障,青少年群体的思想政治教育为重点,不断加强阵地建设和法规制度完善,全面优化我国主流政治文化的网络传播环境。

2)污水回收

辅助流程污水均回收再处理,站内建2座1 000 m3污水回收池,站外建1座20 000 m3事故水池,分别由安装在污水污泥泵房内的污水回收泵将不同层位污水提升至原油处理或采出水处理系统再处理。

3)污油回收

除油罐回收的污油通过原油处理系统综合泵房的污油回收泵提升至原油处理系统一段沉降脱水罐处理;调储单元及混凝反应单元回收的污油经调储罐操作间的污油回收泵提升至老化油处理系统。

4)污泥处理

除油调储单元、混凝反应单元等处理构筑物排出的含水污泥(含水率为98%~99%)进入4座1 000 m3的污泥沉降池(直径20.0 m),上清液进入2座1 000 m3污水池,池底浓缩污泥(含水率为97%左右)经污泥泵提升至离心脱水机进行脱水,脱水后污泥拉至环保堆放点。

3.3 工艺特点

1)通过试验筛选与混凝反应药剂相适应的除油剂,向采出水加入特定的药剂,压缩污水胶粒的双电层、降低胶粒表面ξ电位,再通过高效旋流反应单元加强药剂反应强度、调整药剂投加时间间隔,破乳除油除悬浮物。从改变水化学环境的角度出发,控制系统腐蚀结垢,即可以提高调储沉降单元的除油效率,达到净化和调控水质的目的,同时又减少了净水药剂投加量。

2)针对采出水处理系统中的两级过滤反冲洗强度比较大,水量消耗大,进入回收水单元后导致处理系统运行能耗高。优化过滤反洗单元采用气水反冲洗[7]和变强度联合反冲洗方式[8],同时将回收水池液位和过滤器进水流量参与反洗控制,反冲洗分3个阶段进行。既保证对滤料表面截留的污油和悬浮物等杂质冲洗效果,又节水和降低滤料流失率。

3)由于储罐直径大,瞬时排泥量较大,污泥沉降池采用间歇式污泥浓缩。在污泥沉降池中上部设置不同层位出水管,通过阀门自动控制,使污泥沉降池交替运行,减少了负压排泥对液位的冲击,提高了污泥沉降效果。

4)为使采出水处理系统满足生产和维护等操作的需要及保障油田清洁生产,系统设置除油罐进水和调储罐出水超越管线,双滤料过滤器和多介质过滤器超越管线;同时设置1号处理站与2号处理站之间的调度联通管线。

4 主要工艺设备及构筑物

4.1 除油罐

容积15 000 m3,2座,直径30 m,高度19.8 m,污水沉降时间5~10 h,罐内采用喇叭口集配水方式,喇叭口沿除油罐横截面均匀布置。

4.2 调储罐

容积10 000 m3,2座,罐直径30 m,罐垂高15.8 m,污水沉降时间4~8 h,罐内采用喇叭口集配水方式,喇叭口沿储罐横截面均匀布置。

4.3 污水反应罐

6套,处理量350~400 m3/h,单元由旋流反应器、反应罐、管汇及辅助系统等几部分组成。

4.4 混凝沉降罐

容积3 000 m3,2座,直径18.9 m,高度11.9 m,并联运行,污水沉降时间2~2.5 h。

4.5 过滤缓冲罐

容积3 000 m3,2座,钢制拱顶罐,直径18.9 m,垂高11.5 m,并联运行,缓冲时间3.0 h。

4.6 过滤器

1)一级选用18台全自动双滤料过滤器,滤料采用石英砂和无烟煤,过滤器直径4.0 m。

2)二级选用18台全自动多介质过滤器,滤料采用多种组合滤料,过滤器直径:Φ4.0 m。

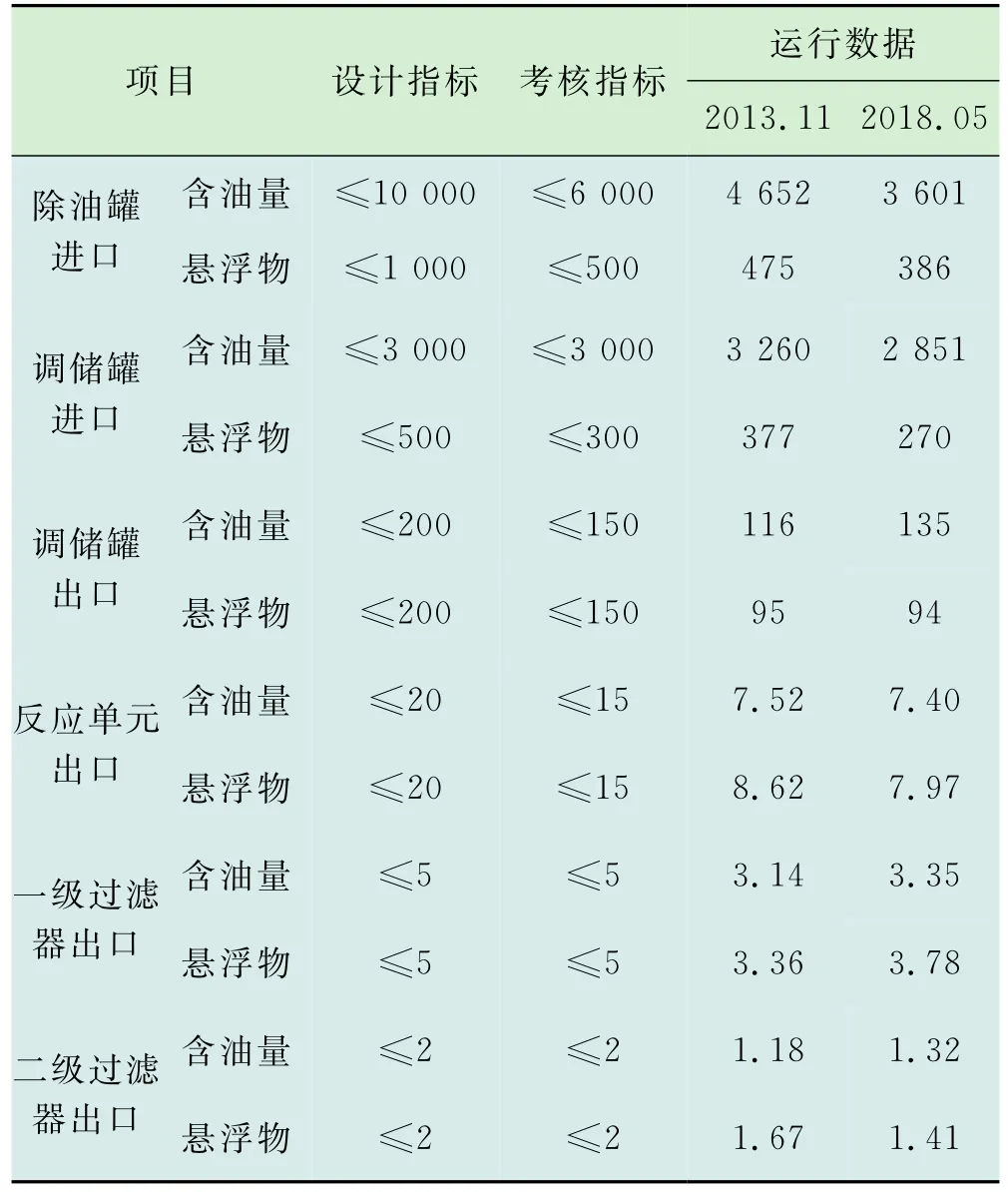

5 处理效果

工程投产运行以来主要控制指标达到了预期要求,高温净化水成功回用油田注汽锅炉。实际运行水质数据与控制指标对比见表8。

表8 处理单元水质 mg/L

从表8可以看出每级处理构筑物出水含油及悬浮物指标均达到了设计指标,保证了下级离子交换除硬进水要求。

6 结 论

工程投产运行年可替代注汽锅炉用清水约1 095×104m3,节约清水费用2 463.75万元。可充分利用高温采出水热能,年均节约天然气用量约5 475×104Nm3,节约天然气费用5 365.5万元。

采出水处理回用油田热采注汽锅炉给水,可以实现污水的循环利用,利用超稠油采出水的高温特性,回用锅炉后可减少天然气用量。对防止环境污染,加强资源再利用,降低生产成本,促进油田可持续发展,具有显著的环保效益和经济效益。