液缸式隔水管张紧系统建模及性能分析

2019-08-19

(西华大学机械工程学院, 四川成都 613009)

引言

随着石油资源的消耗量持续上升,陆地以及浅水区域的石油产量已经不能满足人类发展的需求,因此,人类开始向深海区域研究发展。在深海采油系统中,隔水管张紧系统是其重要的设备之一,当出现船体升沉、漂移、浪涌等不可避免因素时,隔水管张紧系统为隔水管提供恒定张力,以保证其安全工作。

目前,在深海钻井作业中已有相关文献,文献[1]阐述了液压系统在石油钻机上的应用,研究了在遇到钻井事故时保证人员和设备的安全的策略。文献[2]研究了海洋钻井天车升沉补偿系统隔离阀的动态特性分析。文献[3-4]阐明了隔水管对于浮式钻井平台的重要性, 指出其正确使用直接关系到整个钻井作业的顺利完成,甚至整个钻井平台的安全,得到在海洋钻井过程中必须保证隔水管的安全性和稳定性的结论。文献[5]研究了滑轮钢丝绳式和直接液缸式2种典型隔水管张紧器。文献[6]中提到隔水管张紧系统可以通过伸缩节为隔水管顶部提供垂向力,以控制隔水管的应力和位移,并能在浮体作垂直和水平运动的情况下,使隔水管柱的张力基本保持恒定,不致使它出现弯曲、扭转等损坏。文献[7-9]中提到深水钻井中,底部隔水管总成与防喷器紧急脱离发生情况时,隔水管会反冲,容易导致钻井事故。文献[10-12]中通过三维软件建立隔水管张紧系统模型,并通过对张紧器系统的结构进行优化改进,表明设计的合理可行性。在文献[13-15]中,一些学者认为我国在深海或超深海的石油钻采技术还不成熟,展开了对深水钻井设备中钻井隔水管的研究,并用ABAQUS软件对顶部张紧钻井隔水管进行了力的分析。在文献[16]中,研究了液压管线在机械液压系统中对整个液压系统稳定性与可靠性的影响。 在文献[17]中,研究了隔水管张紧系统在不同的海况条件下的工作性能,并建立了数学模型。

通过上述分析可知,隔水管张紧系统的性能好坏是保证深海钻井平台稳定有效工作的前提。然而,在目前已有的国内外文献中,对隔水管张紧系统的性能影响因素研究相对较少。本研究设计并建立了一种新的隔水管张紧系统模型,其中,液压缸、蓄能器等都采用了气液型,更能符合实际工作要求。 在此基础上,研究了影响隔水管张紧系统性能的因素。本研究的研究成果对于提高深海钻井平台的工作效率具有积极的意义。

1 液缸式隔水管张紧系统工作原理及问题阐述

隔水管张紧系统是海洋石油勘探开发关键而又薄弱的环节,是连接井口防喷器与钻井平台之间的重要通道,张紧器为隔水管顶部提供张紧力,并补偿钻井平台运动对隔水管系统的影响,控制隔水管系统的位移和应力,并能在浮式平台作垂直或水平运动时,使隔水管的张力近似保持恒定。

1.1 结构及工作原理

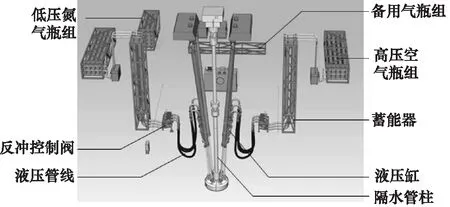

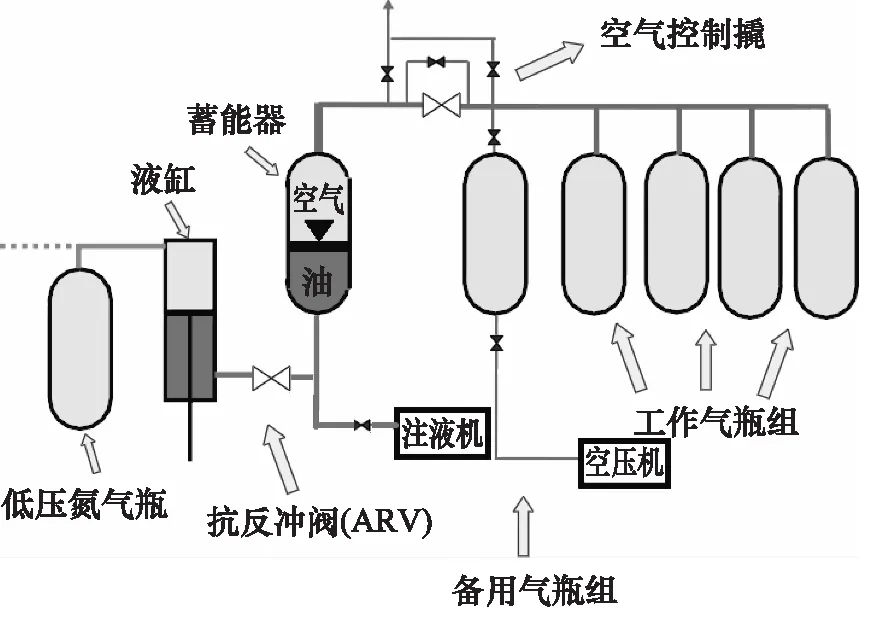

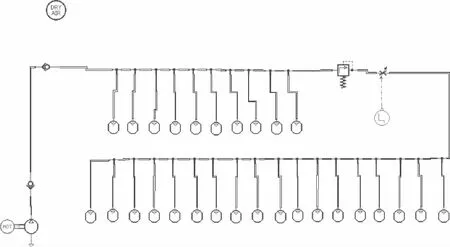

液缸式张紧系统主要由液压缸、蓄能器、反冲控制阀、控制撬、气瓶、空压机、注液机等结构组成,其系统结构示意如图1所示。液压缸活塞缸端连接在钻井平台上,活塞杆端与伸缩节上的载荷环相连。海洋钻井隔水管张紧系统的主要功能是为隔水管柱建立一个恒定的顶部张力,消除浮式平台或钻井船只相对隔水管的升沉运动,从而保障隔水管系统的安全,其工作原理示意图如图2所示。

图1 张紧装置结构图

从图2中可以看出,液缸式张紧系统工作时,由液压缸、蓄能器、工作气瓶组组成一个“液气弹簧”,并随着浮式钻井平台在海浪或者潮汐等海况的影响下做升沉运动,液压缸则做上下移动。以海平面为参照物,当钻井船向上运动时,液压缸缸体同样向上运动,使有杆端腔内的液压油被压至油气直接接触式蓄能器。当钻井船向下运动时,液压缸缸体同样向下运动,液压缸的有杆腔从蓄能器中吸入液压油。蓄能器液压油部和注液机连接,注液机为液缸和蓄能器提供工作介质。图示左边液缸无杆端腔与低压氮气瓶连接,右边空气控制撬和气瓶组连接,备用气瓶组下连接空压机,空压机为备用气瓶组补充干燥的高压气体。抗反冲阀(ARV)位于液缸和蓄能器之间,通过控制其节流口的开度进而控制张紧器液缸的速度。在正常钻井作业中,隔水管张紧系统为隔水管提供所需的张紧力,一方面防止隔水管出现弯曲变形;另一方面在隔水管发生紧急脱离的情况下,防止隔水管反冲过程中与钻井平台或钻井船发生碰撞,造成严重的损失。

图2 隔水管张紧系统工作原理

1.2 主要问题阐述

由以上分析可知,张紧系统对钻井作业的安全可靠运行有极为重要的作用。然而,该系统由于组件多,建模复杂,海上环境恶劣,急需可靠的方法以保证系统稳定运行。目前已有的文献在针对该系统建模时采用了简化,忽略了该系统运行中诸多因素,不能全面的反映该系统的运行过程。基于此,本研究建立了一种新的系统仿真模型,特别建立了气液型的液压缸、蓄能器,在此基础上研究了影响该系统运行的关键因素。

2 液缸式隔水管张紧系统的数学建模

2.1 气体状态方程

理想的气体状态是假定气体分子不占有容积;气体分子间也没有相互作用力。 然而,实际气体状态下,该条件不能满足。不同于文献[18],采用理想气体模型,本研究采用范德瓦尔斯方程描述实际气体状态,该方程可以表示为:

(1)

由此得到在任意时刻低压及高压氮气瓶气体压力为:

(2)

(3)

式中,m1,m2为氮气气体质量;M1,M1为氮气摩尔质量; R为普适气体常数;T为热力学温度;a为度量分子间引力的参数,氮气的a值为1.390;b为每个分子平均占有的空间大小(即气体的体积除以总分子数量),氮气的b值为0.03913,Vgd为低压氮气瓶的体积。

同时,可以得到任意时刻的低压氮气瓶的气体以及高压空气瓶体积,分别为:

Vgd=Vgd0-Ap×xp

(4)

Vgg=Vgg0+Ar×xp

(5)

式中,Vgd0,Vgg0为低压氮气瓶的气体以及高压空气瓶的初始体积;Ap,Ar分别为液压缸活塞无杆端及有杆端的面积;xp为液压缸缸体相对于活塞的位移,方向取向上为正。

(6)

(7)

2.2 张紧装置管线压降

为防止隔水管系统进行应急解脱时,活塞杆急剧回弹,一般会在高压蓄能器与液压缸之间的管线上安装隔水管回弹控制阀。若隔水管系统进行应急解脱,则减小回弹控制阀阀口开度或关闭回弹控制阀,以控制工作液压油流速。

假设液压流体流经回弹控制阀体时为紊流状态,紊流状态下管线压力损失公式可表示为:

(8)

式中,pvalue_drop表示回弹控制阀阀口的压力损失;ζ表示回弹控制阀阀口的流阻系数;ρ表示工作液压油密度;V表示工作液压油在回弹控制阀阀口的平均流速。

依据流量的连续性方程,可得回弹控制阀阀口流速为:

(9)

式中,Vp为液压缸活塞杆的运动速度;Ar为液压缸有杆腔的横截面积;A表示回弹控制阀阀口开度。

将式(9)代入式(8)可得回弹控制阀阀体局部压力损失,其表达式如下:

(10)

当一段管线的截面不存在任何突变时,可认为该管线只存在沿程压力损失。若忽略直接作用式张紧系统的管线突变截面,则可利用达西公式来直接计算张紧系统的沿程压力损失:

(11)

式中,pway_drop为张紧系统的液压管线的沿程压力损失;d为张紧系统液压管线平均内径;ξ为沿程阻力系数;v为张紧系统液压管线内工作液压油的平均流速。

2.3 张紧力和刚度的计算

张紧力和刚度是张紧系统的主要参数,张紧力是由于液压缸活塞两段的压力差产生的,忽略张紧系统液压管线压降等因素,得到张紧系统的张紧力的公式。

Ft=pggAr-pgdAr=

(12)

式(12)中张紧力Ft对xp进行求导,即得到张紧装置刚度如式(13):

(13)

对上式进行简化,以便更能清楚地看到张紧装置的刚度随着缸体移动而产生变化。因为低压氮气瓶中的压力和体积都远小于高压空气瓶,得到简化公式:

(14)

由建立的数学模型可得到如下结论,张紧系统刚度与液压缸缸体的位移有关,液压缸缸体的位移越大,张紧系统的刚度越小;张紧系统刚度还与高压空气瓶的气体积有关,气体体积越大,张紧系统刚度越小。张紧系统还与液压管线有关,液压管线越长,直径越小,沿程压降越大。所以研究高压空气瓶体积与缸体位移以及液压管线对液缸式隔水管张紧系统的影响是非常必要的。

3 基于AMESim软件的液缸式张紧系统建模与仿真

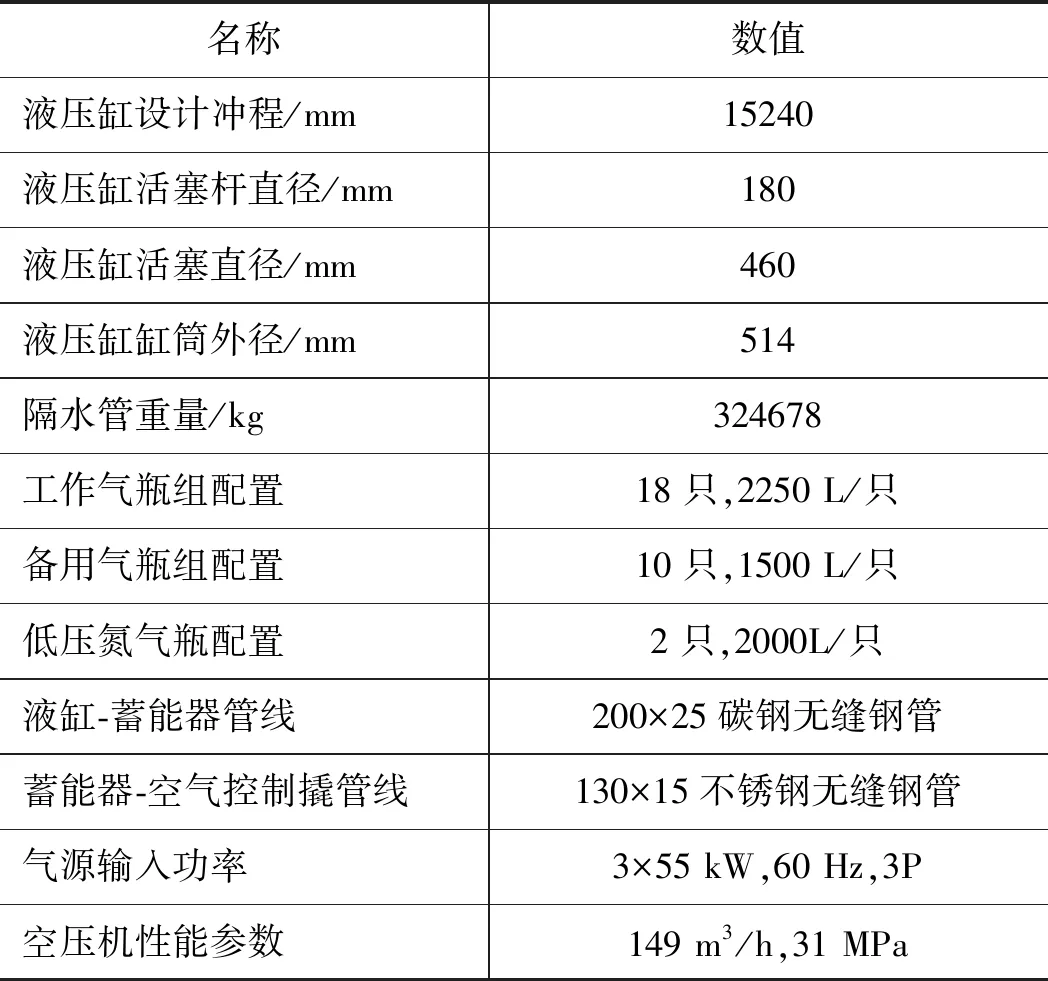

本研究根据南海某实际平台隔水管钻井工程项目,该平台气液原理图如图3所示,相应参数如表1所示。 通过分析液缸式隔水管张紧系统的工作原理, 以及隔水管张紧系统的关键参数和液气原理图, 建立了相应模型。并以建立的数学模型为理论依据,在AMESim软件中建立隔水管张紧系统模型,并为每个元件选择合适的子模型,通过分析不同海浪,不同液压管线等条件下隔水管张紧系统高压气瓶的压力变化,对隔水管张紧系统开展研究。本研究在AMESim环境中所建立的隔水管张紧系统如图4所示。

表1 隔水管张紧系统主要参数

图3 隔水管张紧系统液气原理图

图4 AMESim隔水管张紧系统模型

3.1 海浪影响

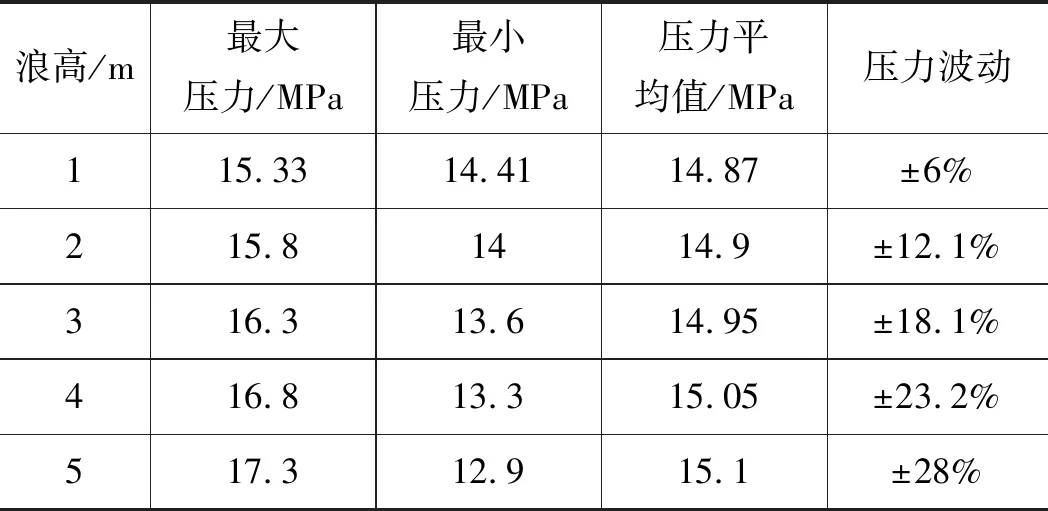

在实际海况中,海浪是不可避免的,是影响隔水管张紧系统的关键参数,不同海浪的高度对张紧系统的性能有很大的影响。在AMESim环境中运行模型,设置浪高分别为1, 2, 3, 4, 5 m,得到了高压气瓶的压力变化曲线。仿真结果如表2及图5所示。

表2 不同浪高时压力状况

由此可以得出结论:海浪对隔水管张紧系统的影响很大,海浪越大,隔水管张紧系统中高压气瓶的压力波动越大。根据与理论压力波动值正负25%左右对比,仿真出结果与理论值存在偏差,造成这种情况的原因是隔水管张紧系统在工作过程中,海浪越大,液压油流过液压管线的流速就越大,通过管道的沿程压力损失越大,所以海浪越高,压力波动越大。当海浪过大时,会造成隔水管串与水下设备发生碰撞,这时可切断隔水管串和水下设备的连接,使隔水管底部总成(LMRP)从水下防井喷装置(BOP)上脱离。隔水管柱中存储的能量将会迅速释放,隔水管柱将在短时间内向上产生位移,这时就需要抗反冲控制阀来调节节流口的开度,控制张紧器液缸的速度,避免隔水管与钻井平台、钻井船发生碰撞。

图5 不同浪高时高压气瓶压力变化

3.2 液压管线影响

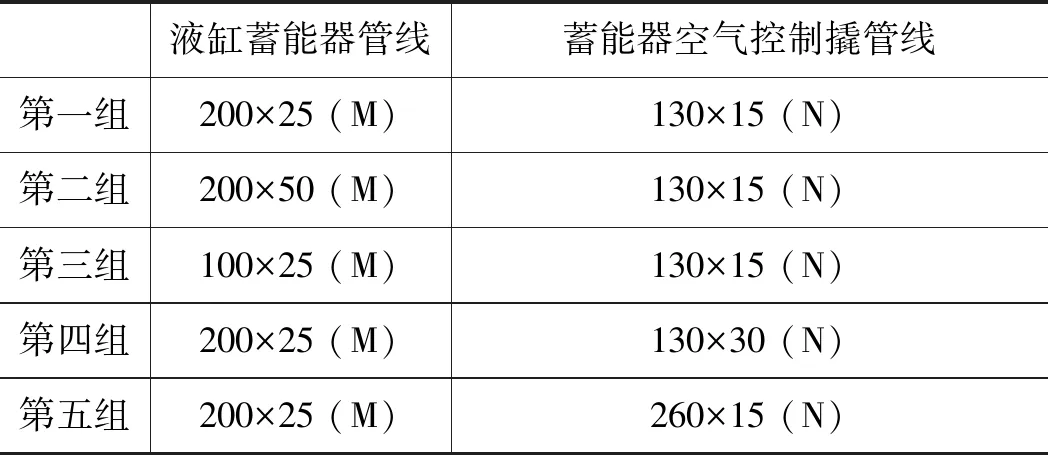

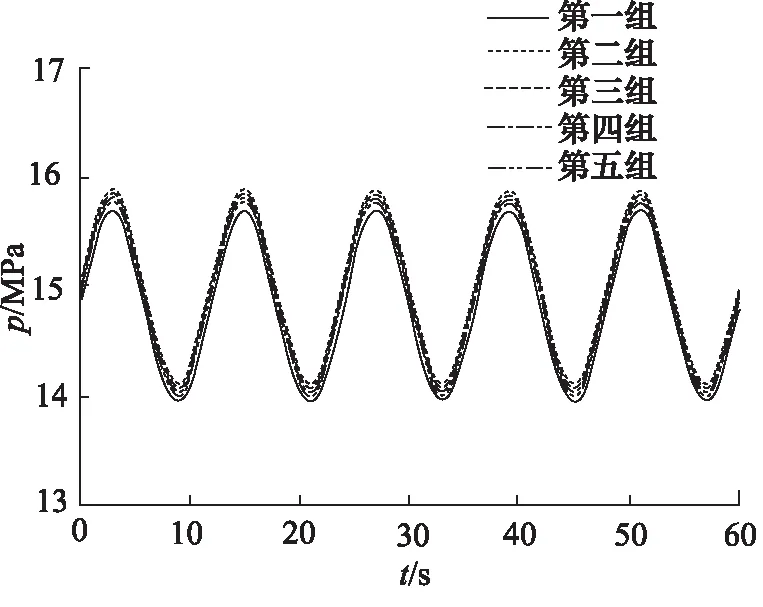

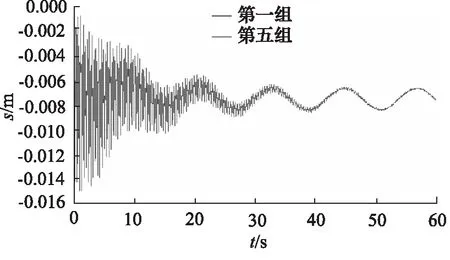

液体在管线中流动,沿程会产生压力损失,所以液压管线的长度粗细都将直接影响隔水管张紧系统的工作性能与效率,下表3为液压管线参数,第一组是没有考虑到沿程压降等因素计算出的液压管线参数,其余组为对照组,将参数输入隔水管张紧系统模型,探究隔水管张紧系统在一个波浪周期为12 s,浪高为2 m的情况下压力波动以及隔水管柱的位移波动情况。得到仿真结果如图6所示。由图6可以看出液压管线不是造成压力波动的主要原因,但从隔水管柱的位移波动情况来看,液压管线参数的改变会造成隔水管柱产生位移波动,在不同液压管线参数条件下,隔水管柱位移对比情况如图7~图10所示。

表3 液压管线参数

M为碳钢无缝钢管; N为不锈钢无缝钢管。

图6 不同液压管线高压气瓶压力比较结果

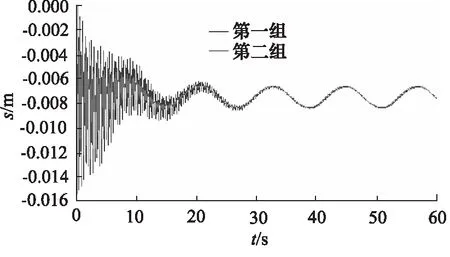

图7 一组与二组隔水管柱位移波动比较结果

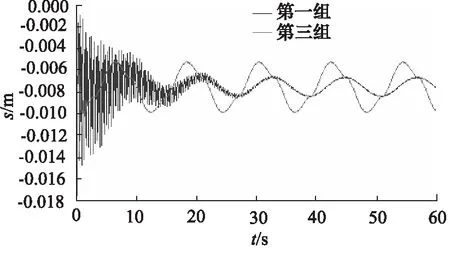

图8 一组与三组隔水管柱位移波动比较结果

图9 一组与四组组隔水管柱位移波动比较

由上图可以看出液压管线的长度、直径可以影响隔水管柱的稳定性,如图7所示,液缸-蓄能器管线长度由25 m变成50 m,隔水管的位移波动变小,趋于稳定速度更快; 如图8所示液缸-蓄能器管线直径由200 mm

图10 一组与五组隔水管柱位移波动比较

变成100 mm,隔水管的位移波动明显变小,更快时间趋于稳定,造成这种情况的原因是液压管线直径和长度是影响沿程压降的直接因素,沿程压力损失变大,到达隔水管的压力就变小,所以位移波动变小。如图9所示,蓄能器-空气控制撬管线长度由15 m变成30 m,隔水管的位移波动变大,趋于稳定速度更慢;图10中,蓄能器-空气控制撬管线直径由130 mm变成260 mm,隔水管的位移波动明显变大,更慢趋于稳定速度,原因是高压气瓶的输出压力增大,隔水管压力增大,所以隔水管位移波动增大。

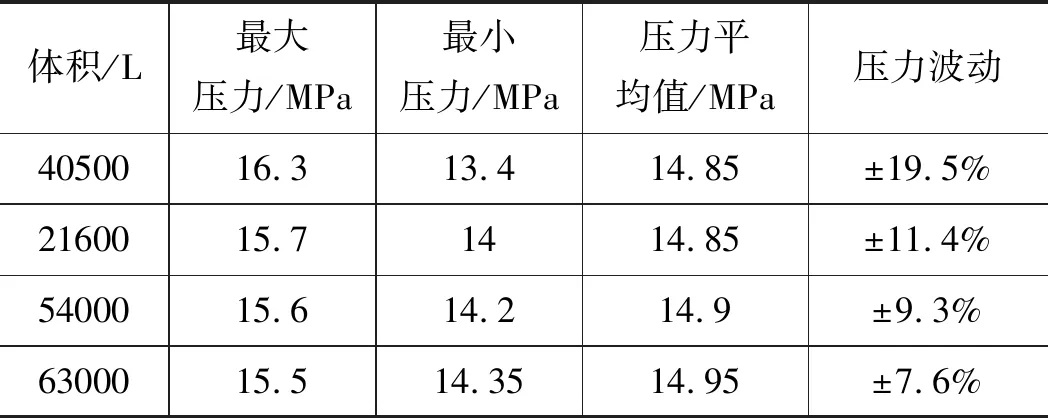

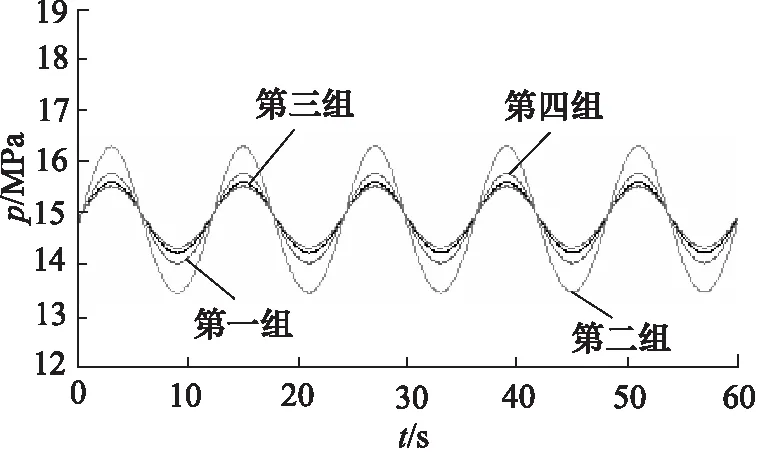

3.3 高压气瓶体积影响

高压空气瓶是组成隔水管张紧系统的关键部件,选择合适的高压气瓶体积是保证隔水管张紧系统稳定运行的前提。本研究在不同的高压气瓶体积的条件下,验证了隔水管张紧系统的压力波动情况。具体参数如下表4所示,第一组是根据高压空气瓶容积变化为液缸排出液体的体积,计算出的高压空气瓶体积的理论值,其余组为对照组,将参数输入隔水管张紧系统模型中,设定隔水管张紧系统在一个波浪周期是12 s,浪高为2 m。改变高压气瓶体积参数,得到不同高压气瓶体积的条件下,高压气瓶体积对隔水管张紧系统性能的影响,如表5以及图11所示。

表4 液压管线基本参数

表5 不同高压气瓶体积压力表

图11 不同条件下高压气瓶压力比较

仿真结果表明,气瓶体积对压力的影响很大,高压气瓶体积减越小,压力波动越大;高压气瓶体积越大,压力波动越小,隔水管张紧系统性能越稳定。

3.4 气瓶充、放气过程分析

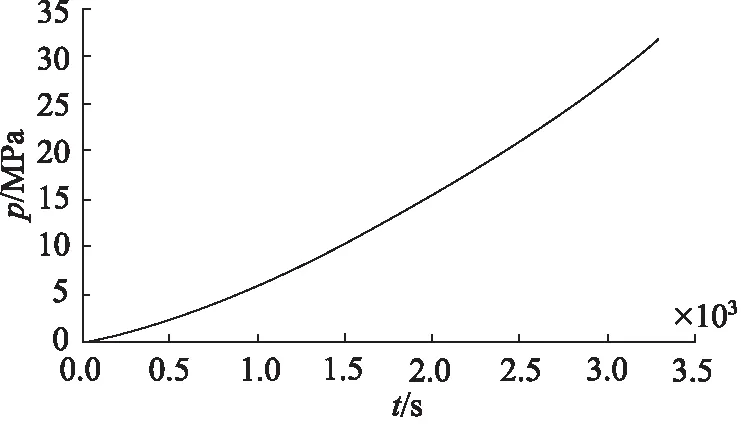

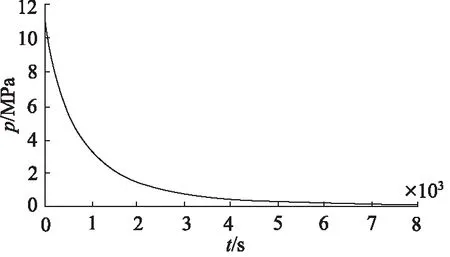

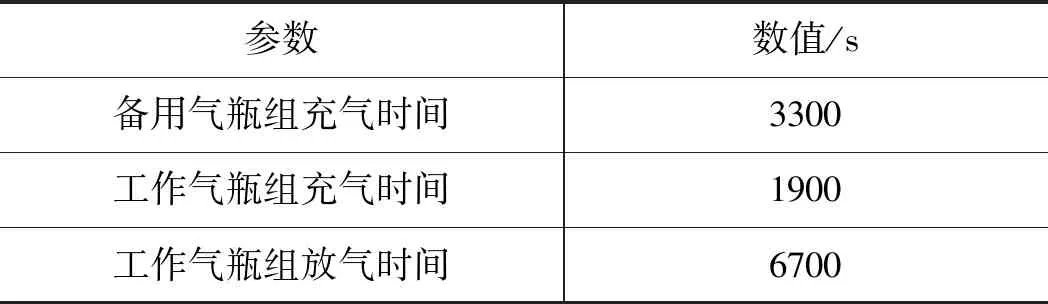

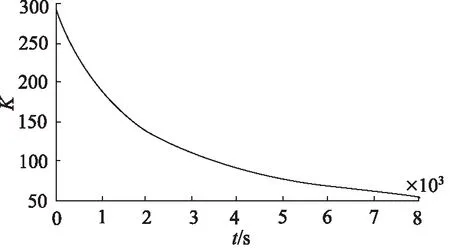

在深海钻井隔水管张紧系统工作时,气瓶充气时间是决定张紧系统安全稳定工作的关键参数。空压机在电机作用下工作,空压机为备用气瓶组充气,当备用气瓶组达到工作压力后,计算的备用气瓶组工作压力为31 MPa,备用气瓶组为工作气瓶充气,工作气瓶压力由0上升到工作压力11.2 MPa。在AMESim环境中建立气瓶充、放气模型如图12、图13所示,空压机以及电机参数如表6所示。仿真得到空压机为备用气瓶组充气到工作压力时需要的时间,结果如图14所示;工作气瓶充气、放气时间曲线,如图15、图16所示。

图12 气瓶充气模型

图13 气瓶放气模型

电机转速/r·min-1电机额定功率/kW空压机排量/m3·h-11770 55 149

图14 备用气瓶组充气过程

图15 工作气瓶组充气过程

图16 工作气瓶组放气过程

从图14~图16可得出气瓶充、放气时间,如表7所示。

表7 气瓶充、放气时间分析

对可靠性和安全性的要求,首先是对作业时间的要求,作业之前需要提前充气,整个气瓶都没有气体的话充气时间太长,影响隔水管张紧系统的工作效率;其次,在气瓶充放气过程中,气瓶会产生温度变化,备用气瓶与工作气瓶在充气过程中,温度升高,工作气瓶在放气过程中,温度降低,如图17~图19所示。温度过高或者过低都会造成人员伤亡,所以研究气瓶充、放气过程是保证了隔水管张紧系统安全性的重要前提。

图17 备用气瓶充气过程温度变化

图18 工作气瓶组充气过程温度变化

图19 工作气瓶放气过程温度变化

4 结论

研究液缸式隔水管张紧系统的性能影响因子,基于AMESim环境进行模型仿真分析,得到在不同影响因素下的响应。

(1) 本研究根据实际气体状态,液压管线压降,系统张紧力和刚度建立数学模型,通过数学模型,得到影响液缸式隔水管张紧系统的因素;

(2) 根据实际工作平台,采用气液型蓄能器以及液压缸液缸式隔水管张紧系统,在AMESim分析软件中建立液缸式隔水管张紧系统仿真模型,得到海浪高度是影响隔水管张紧系统压力波动的主要因素。海浪越高,液缸式隔水管张紧系统的压力波动越大,隔水管张紧系统工作越不稳定,当海浪过大时,系统中抗反冲控制阀就发挥了其重要中作用;

(3) 由于液体在管线中流动,会产生沿程压力损失,在AMESim分析软件中仿真模型,得到液压管线对液缸式隔水管张紧系统的影响,所以在实际工作中选择合适的液压管线,能够保证系统稳定工作,减少成本,提高工作效率;

(4) 研究了不同高压气瓶体积对张紧系统张紧力稳定性的影响。结果表明,高压气瓶体积越大,高压气瓶体积越大,压力波动越小,隔水管张紧系统性能越稳定;

(5) 在AMESim环境中建立气瓶充、放气模型,得到了气瓶充放气时间以及温度变化,提高了其工作效率,确保隔水管张紧系统在实际深海运行中可靠稳定,保证了隔水管张紧系统工作的安全性;

(6) 本研究建立的模型和张紧系统工作原理一致,通过仿真模型验证了液缸式张紧系统的影响因子,对张紧系统性能的研究提供理论依据,具有积极的现实意义。