电子限滑差速器电液控制系统特性研究

2019-08-19赵彦斌刘志柱2宗书宇

赵彦斌, 肖 峻, 刘志柱2, 宗书宇

(1. 武汉理工大学机电工程学院, 湖北武汉 430070; 2. 东风汽车集团股份有限公司, 湖北武汉 420100)

引言

随着人们对车辆安全性与舒适性要求的不断提高,差速锁在汽车工业上的运用愈加普遍[1]。而作为其中最先进的一个分支,电液式主动限滑差速器(ELSD)以其响应速度快,能实现扭矩无级传递,车辆行驶过程中实现锁止/解锁等优点,在市场上的应用愈加广泛[2]。

ELSD按功能可以看作由电液控制回路、湿式多片离合器、齿轮分动器及控制器(ECU)4个部分组成。ECU通过输出高频脉宽调制(PWM)信号[3],调节高速开关阀背压力, 从而使湿式多片离合器的活塞对摩擦片输出不同压力,实现左右半轴之间的扭矩重新分配,完成限滑的目的。电液控制系统作为ELSD的核心,其控制特性及响应效果直接影响着车辆行驶的稳定性以及用户体验。

本研究就某电子限滑差速器的电液控制系统建立数学模型,分析其液控压力的影响因素。基于AMESim液压仿真平台及Simulink数模仿真软件,构建该电子限滑差速器的电液控制回路模型[4],进行仿真实验,为改进和提高其电液控制系统性能提供依据。

1 电子限滑差速器工作原理及电液控制回路分析

1.1 电子限滑差速器工作原理

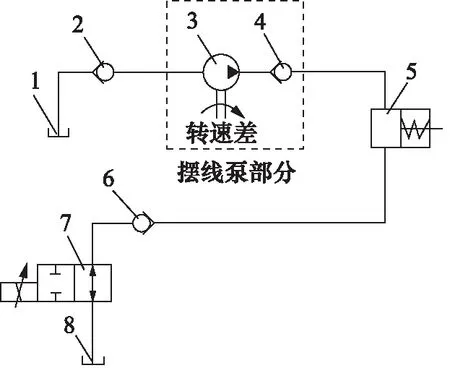

电子限滑差速器的结构如图1所示,1为ELSD 的唯一控制元件——高速开关阀、端盖2 和摆线泵3构成了摆线泵机构,活塞4与摩擦片组5构成了离合器机构,6为行星齿轮架与外壳形成的分动器机构。

1.高速开关阀 2.端盖 3.摆线泵 4.离合器活塞5.摩擦片组 6.分动器 7.配油外壳图1 电子限滑差速器结构示意图

ELSD限滑功能未启动时,若车轮出现打滑现象,ELSD左右两半轴出现转速差[5],摆线泵定子与转子之间出现相对运动,油液经外壳上的进油口进入控制油路。由于此时高速开关阀处于常开状态,油路出口压力接近于零,离合器活塞处产生压力很小,限滑作用很弱,左右车轮处于自由转动的差速状态。

当ELSD限滑功能启动时,ECU根据控制策略向高速开关阀输出高频PWM信号[6]。由于后者的比例调节特性[7],对电液控制回路产生不同的负载压力,从而调控离合器活塞压紧摩擦片力的大小,最终实现左右半轴上扭矩的重新分配,完成限滑控制。

1.2 电液控制回路分析

ELSD的电液控制回路结构设计紧凑、集成度高。摆线泵、分动器以及离合器都集成在电子限滑差速器本体上,仅需完成对高速开关阀的控制,即可轻松实现锁止/解锁操作。

图2所示为ELSD电液控制回路简图,车辆通过特殊路况时,左右轮产生差速,此时摆线泵3开始工作。其通过差速器外壳上的吸油口1吸油,经由配油盘上的单向阀2,离合器活塞油缸5的进油油路及活塞端盖上的单向阀4进入活塞。高速开关阀7根据ECU输出PWM信号的占空比产生不同的背压力[8]。该压力作为负载通过单向阀6的压力平衡作用,控制活塞油缸内油液压力的大小,使其压紧离合器的摩擦片,将转矩从高速端向低速端传递,完成限滑工作。

1.进油口 2、4、6.单向阀 3.摆线泵 5.离合器活塞7.高速开关阀 8.出油口图2 ELSD电液控制回路简图

该ELSD仅通过高速开关阀完成控制工作,不仅具有电子差速锁响应快、控制精度高、传递扭矩大的优点,还克服了其机械结构复杂、受控单元多、控制方式繁琐的问题。能够针对各种不同的路况做出灵活、准确的控制[9],满足车辆行驶时的安全性与舒适性的要求。

电液控制回路的响应速度主要由系统流量、控制策略决定,而限滑作用的大小则受控制信号、阀响应效果、回路特性以及零件设计尺寸等因素影响。

2 电液控制回路数学模型

2.1 系统输出压力模型

电液控制系统的核心输出量为离合器活塞的压力值,其值主要由高速开关阀决定。但考虑到ELSD的油路特点(管道细,流速大)以及离合器活塞的工况条件(高速旋转),对输出特性进行分析时,还必须考虑油路的压力损失以及离心压力的影响。

由ELSD的电液控制回路可知,活塞输出油压与高速开关阀的背压的力平衡关系是在油路出口处建立的。因此活塞处的压力值应稍大于出口处,其大小为两者之间的油路压力损失值Δp,再综合考虑离心力的影响,活塞的实际输出压力为:

(1)

式中,ps—— 高速开关阀提供的背压力

Δp—— 油路压力损失量

S—— 活塞受压侧面积(环形活塞,中间有轴穿过)

pr—— 活塞某点处受油液的离心压力(与半径相关)

r1—— 活塞内径

r2—— 活塞外径

2.2 高速开关阀背压模型

根据电磁场理论及电路原理,忽略环境温度变化对阀组线圈阻值的影响[10],高速开关阀稳态工作时所受电磁力Fe的经验公式为:

(2)

式中,N—— 线圈匝数

i—— 磁路电流大小

μ0—— 真空中的磁导率

Kf—— 漏磁系数

l—— 工作气隙长度

Sa—— 高速开关阀的工作气隙截面积

高速开关阀的液动力计算公式可由图3所示的控制体示意图中分析得到[11],经推导,其公式可以表示如下:

(3)

式中,cd—— 阀流量系数

A0,A1,Aj—— 腔入口处、喉管处、节流口处过流面积

p2—— 出口压力值

Δpi—— 两端压差p0-p2

α—— 阀座开角

Ad12—— 阀座倒角对水平面上投影的面积大小

图3 高速开关阀控制体选取示意图

阀芯节流口处过流面积Aj可由式(4)求出:

(4)

式中,da—— 阀座孔的平均直径

xv—— 阀芯的开口量

Rb—— 阀芯球体半径

由于实际工况条件下,出口处压力p2的值几乎为0,因此Δpi=p0,Δpi即为高速开关阀背压力ps(ps即为图3中的p0)。

阀芯的运动学方程为:

ma=Fe-Fp-FB

(5)

式中,m—— 阀芯质量

a—— 阀芯运动的加速度

FB—— 粘性阻尼力

本研究的工况条件下,高速开关阀在高频PWM信号的控制下呈现出比例特性,其阀芯位置在某一位置附近高速震颤,其位移几乎为0。可以将阀芯的加速度视为0,将式(2)~式(4)带入式(5)即可求出系统中高速开关阀提供的背压力ps的大小。

2.3 油路压力损失

高速开关阀提供的负载压力在传递到离合器活塞的过程中,由于差速器中油路十分细小,因此存在一定程度上的沿程压力损失Δp,其计算公式为:

(6)

式中,λ—— 摩擦压损系数

l1—— 直管段油路长度

dp—— 油路直径

ρ—— 管道内的油液密度

v—— 管道内液压油的平均流速

该电液控制系统的流量由摆线泵的排量V[12]及转速n共同决定,结合管道截面积Sp,可以得到管道内液压油的平均流速v为:

(7)

式中,B—— 摆线泵转子厚度

Rα—— 内转子齿顶圆半径

Rβ—— 内转子齿根圆半径

n—— 左右半轴间的转速差

Rp—— 油路通道半径

2.4 离心压力

该电子限滑差速器工作时处于旋转状态,故计算油缸的实际输出压力时需要考虑油缸活塞中油液的离心作用大小[13]。在旋转条件下,活塞上某一点所受离心压力pr计算公式为:

图4 联合仿真模型Simulink部分

(8)

式中,ω—— 油缸旋转时的角速度

r—— 该点所在圆的半径大小

g—— 重力加速度

z—— 活塞外端面与油液等效中心面的距离

p0—— 大气压强

将上述公式代入式(1),即可得到该电液控制系统控制油压的数学模型。

3 AMESim/Simulink联合仿真模型搭建

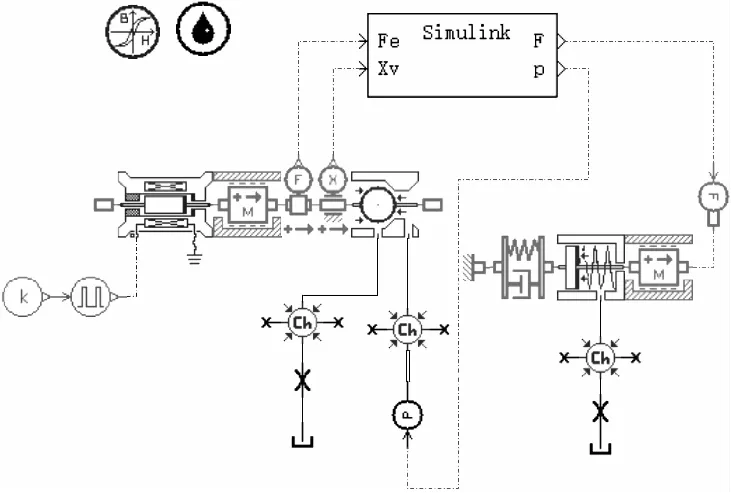

根据该电子限滑差速器电液控制系统数学模型,将无关变量以及常量值代入公式进行化简。仅保留研究所需变量作为输入对象,利用Simulink中的各种数学计算模块构建该系统的Simulink仿真模型。为建立AMESim与Simulink之间的动态链接关系,在Simulink添加S-function模块,并以AMESim模型名称为其命名,得到仿真模型如图4所示。

联合仿真模型中的AMESim部分以电液控制回路的整体结构为参照,结合数学模型以及各关键组件的设计参数,利用AMESim中的元件库建立动态仿真模型,通过增设Simulink接口的方式,完成仿真模型如图5所示。

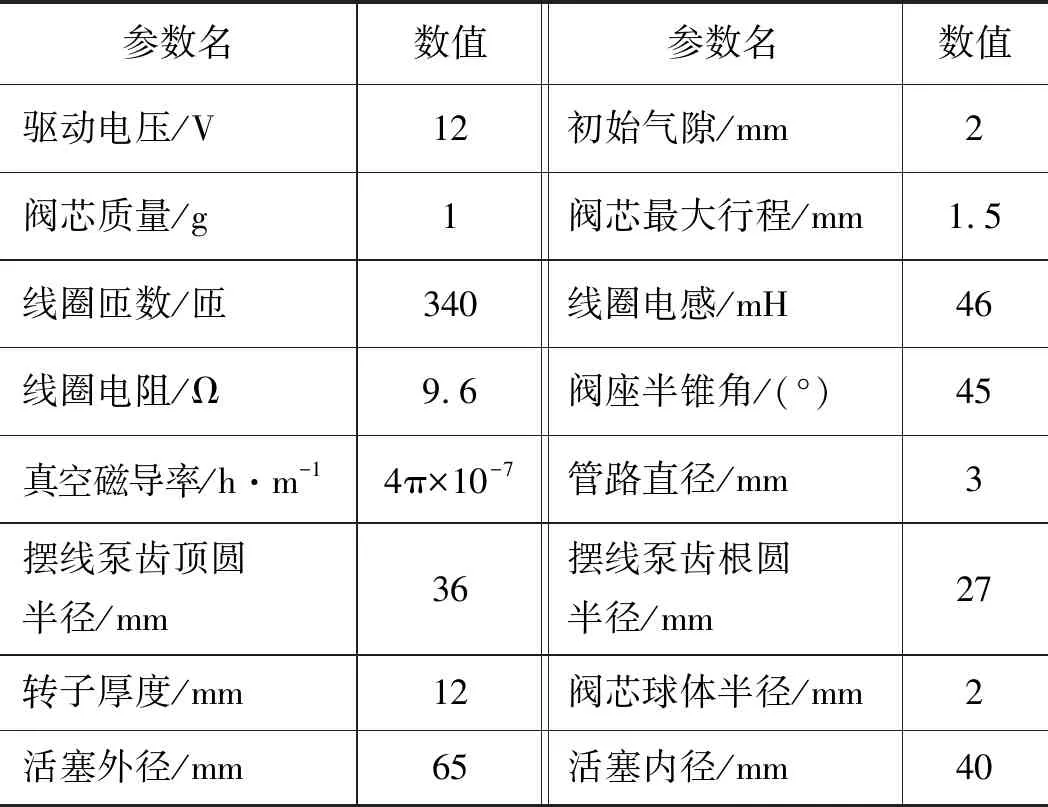

表1给出了模型中主要参数的数值,根据表中数据对AMESim/Simulink仿真模型进行参数设置。

图5 联合仿真模型AMESim部分

参数名数值参数名数值驱动电压/V12初始气隙/mm2阀芯质量/g1阀芯最大行程/mm1.5线圈匝数/匝340线圈电感/mH46线圈电阻/Ω9.6阀座半锥角/(°)45真空磁导率/h·m-14π×10-7管路直径/mm3摆线泵齿顶圆半径/mm36摆线泵齿根圆半径/mm27转子厚度/mm12阀芯球体半径/mm2活塞外径/mm65活塞内径/mm40

该联合仿真模型是一个理想化模型,为研究特定因素对控制油压的影响,将其他因素设置为定值,以得到一些规律性的结论。虽然这与汽车实际行驶中路况不断变化, 闭环控制系统中参数时刻在改变的情况不太相符,但仍可以通过这种理想化实验的方式得到不同工况条件下ELSD的输出特性,为该电液控制系统的控制策略的制定提供参考。

4 输出油压影响因素探究

该电液控制系统通过高频PWM信号实现对控制油压的调节。不同频率、占空比的PWM信号会产生不同的控制效果[14],同时左右轮的实时转速差的大小也会对控制油压产生一定的影响。利用AMESim/Simulink联合仿真模型,对上述因素对输出油压的影响进行探究。

4.1 PWM信号频率对控制油压的影响

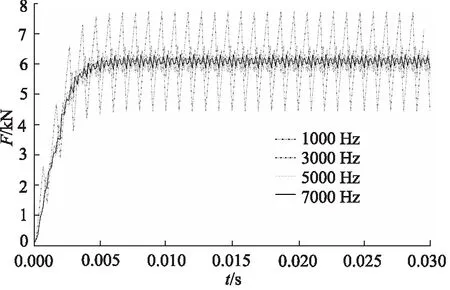

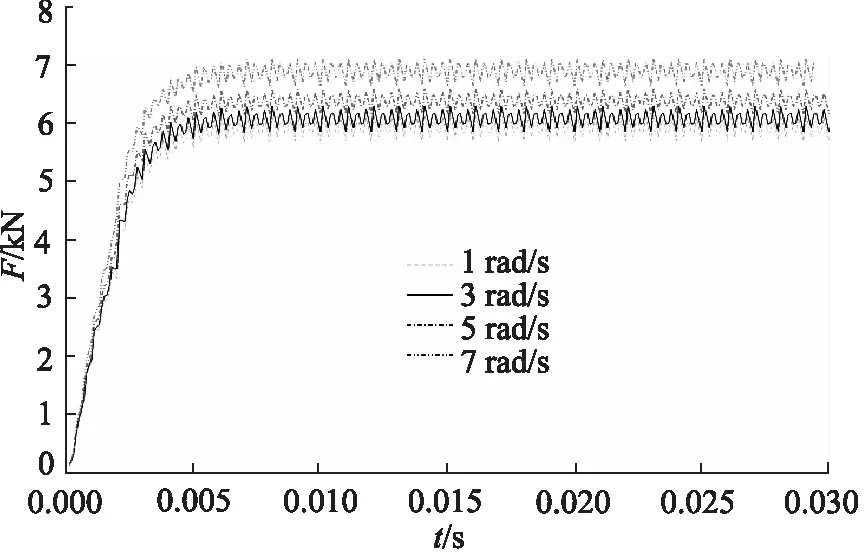

选择PWM信号占空比为70%,转速为3 rad/s,PWM信号频率分别为1000,3000,5000,7000 Hz,其他因素不变,得到不同频率下,活塞输出压力特性如图6所示。

图6 输出油压与信号频率的关系

由仿真结果可知,当PWM信号频率较小时,输出压力值波动较大,随控制信号频率增大,输出压力值逐渐趋于平稳。但其波动范围在同一定值附近,也即其产生的平均压力值基本相等。

通过上述实验,若要提高控制的稳定性,可以通过提高PWM信号的频率来实现,但具体可选择频率的上限,还受高速开关阀本身结构的限制。

4.2 PWM信号占空比对控制油压的影响

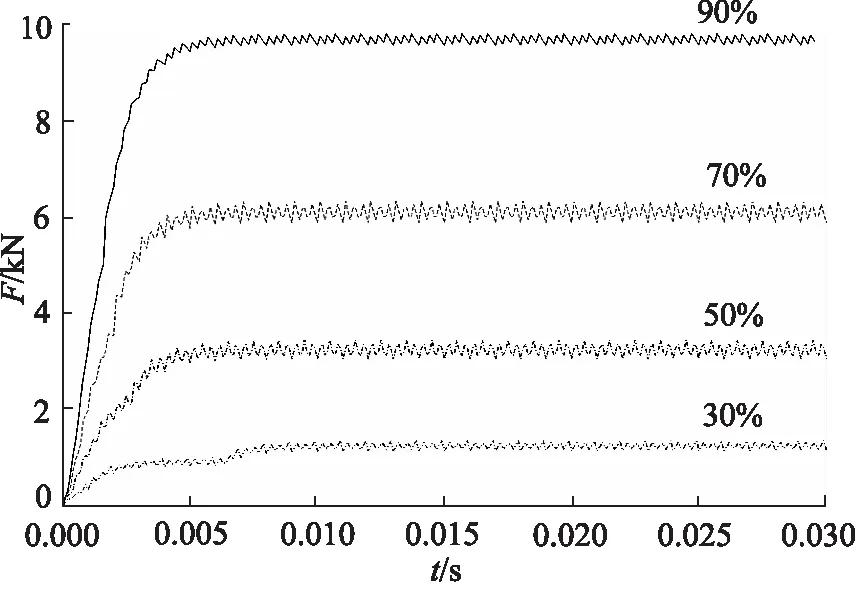

选择PWM波频率为7000 Hz,转速为3 rad/s,占空比分别为30%,50%,70%,90%,其他因素不变,得到不同占空比条件下,活塞输出压力特性如图7所示。

图7 输出油压与信号占空比的关系

由仿真结果易知,系统的输出压力值随PWM信号的占空比的增大而增大,呈现这一规律的主要原因是随信号占空比的增大,电路等效电压增大,因而线圈中电流及产生的电磁力也随之增大,最终使得系统的输出压力增大。但由图7中的曲线我们可以看出,系统输出压力与占空比大小并非是严格的线性关系,这是高速开关阀本身的电磁特性导致的。

从压力的增长速度来看,选用占空比越大的PWM信号,其达到目标压力的速度越快。

4.3 左右半轴转速差对控制油压的影响

汽车左右两半轴出现转速差是ELSD工作的先决条件,其直接影响到摆线泵的转速,从而影响到系统的机械响应速度、回路中油液流速及管路压力损失量。同时由于活塞此刻处于快速旋转状态,会因产生离心压力而对系统输出压力产生影响。

选择PWM信号占空比为70%,频率为7000 Hz,改变两轮转速差(即摆线泵与活塞的转速)分别为1, 3, 5, 7 rad/s,得到活塞输出压力特性如图8所示。

由仿真结果可知,随转速差增大,系统输出油压呈增长趋势,但其增长幅度并不是十分明显,但了解其规律对于电子限滑差速器的精准控制仍有一定的积极作用。

图8 输出油压与转速差的关系

4.4 其他设计参数对控制油压的影响

除前面提到的3组对照实验之外,还对该系统的一些设计参数进行了仿真对照实验[15],经实验表明,在一定范围内活塞输出压力与驱动电压、线圈匝数、油缸尺寸等因素成正相关,与阀芯质量、线圈阻值等参数成负相关。上述实验结果可以作为电子限滑差速器适配不同车型时,选择相关配件以及控制策略的依据。

4.5 实验验证

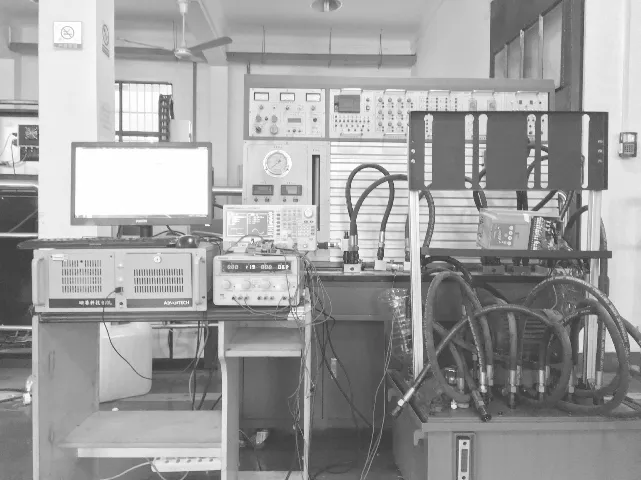

由于该电子限滑差速器结构紧凑,装配精度要求十分高,拆分后还原的难度极大,因此无法通过直接在机械结构本体上安装传感器的方式来进行验证实验。根据ELSD的电液控制回路,搭建实验台如图9所示(该实验台仅作规律性验证)。以叶片泵代替ELSD的摆线泵作为系统的输入,通过变频器调节泵转速模拟差速器不同情况下的转速差。以信号发生器及驱动电路板模拟ECU向高速开关阀输出PWM信号,通过液压试验台组件搭建液压回路,通过STM32采集压力传感器获得系统实际输出压力并上位机显示。

图9 电液控制系统模拟试验台

通过图9所示试验台重做上述对照实验,实验结果与联合仿真结果相似,在PWM信号频率影响输出稳定性,PWM信号占空比影响输出压力值,转速差在一定程度上影响输出压力等特性上呈现出相同的规律,这里就不再赘述。

5 结论

高速开关阀在高频PWM信号下呈现的比例控制特性是该电子限滑差速器能够实现扭矩无级传递,提高车辆行驶稳定性的必要前提。

本研究通过对ELSD的电液控制回路进行建模、仿真分析和实验验证,得到结论如下:

(1) 在硬件允许范围内选用尽可能高频率的脉宽调制信号,可以提高输出的稳定性及控制精度。通过更改PWM信号的占空比能够有效调节系统的输出压力的大小。可以通过先输出较高频率的PWM信号,再输出目标压力值对应的占空比的PWM信号的方式,提高整个控制系统的响应速度;

(2) 转速差大小会在一定程度上使系统的输出油压增大,但增大效果并不明显。但两者之间的对应关系可以作为提高控制精度的依据;

(3) 控制元件高速开关阀的设计因素也是影响ELSD控制特性的主要因素。针对不同车型对ELSD调控范围的不同需求,可以通过更换不同设计规格的高速开关阀来提高其适配性以及控制精度。