高转速条件下轴向柱塞泵配流副摩擦磨损特性

2019-08-193

3

(1. 太原理工大学新型传感器与智能控制教育部重点实验室, 山西太原 030024; 2. 太原理工大学教育部新材料界面科学与工程重点实验室, 山西太原 030024; 3. 太原理工大学机械与运载工程学院, 山西太原 030024)

引言

轴向柱塞泵具有工作压力高、效率高、寿命长以及易于变量控制等优点,被广泛应用于工程机械、船舶和航空航天等领域。轴向柱塞泵配流副不仅要同时满足支撑、密封和配流多重功能,同时还需具备摩擦系数小、 磨损率低等特点, 以提高整泵的工作效率和使用寿命。

国内外研究人员对轴向柱塞泵配流副摩擦磨损特性开展了大量研究[1]。赵存然等[2]采用 MMU-10端面摩擦磨损试验机研究了某航空轴向柱塞泵配流副(材料为PEEK-38CrMoAlA)在3#航空煤油介质中的摩擦磨损特性。ZHU等[3]研究了低速工况下表面形貌对配流副摩擦磨损特性的影响规律,结果表明表面光滑的硬材料可以防止软材料附着,显著提升摩擦副的摩擦磨损性能。

韩国航空航天大学科研团队在基体材料为AISI 4340的配流盘表面添加PVD TiN[4], duplex TiN[5],CrSiN[6]和 Cr-X-N (X=Si,Zr)[7]涂层,并利用摩擦磨损试验机测试其摩擦特性,实验结果表明在低速条件下配流副摩擦特性得到改善。周杰等[8]就海水径向柱塞泵陶瓷摩擦副的摩擦学性能开展研究,得出ZrO2与17-4PH配对适合作为海水环境中接触摩擦副配对材料。

李阳等[9]利用自行研制的配流副摩擦磨损试验机在150~750 r/min 转速范围内研究了织构化配流副的摩擦磨损特性,研究结果表明:设计合理的表面织构能有效减小摩擦系数和磨损量。邓海顺等[10]研究了低压区织构化配流副的摩擦特性,发现低压区表面织构能降低配流副摩擦系数,最大减摩率可达29.1%。WU等[11-12]在海水润滑条件下研究了仿生非光滑表面对高压海水柱塞泵中玻璃纤维环氧树脂复合材料和316 L不锈钢组成的摩擦副的摩擦磨损特性,研究结果表明:仿生非光滑表面类似于表面织构可以提高摩擦副的润滑效果,其中半球形凹坑效果最佳,可以使摩擦系数降低63.18%(1000 r/min)或43.29% (1200 r/min),同时磨损状况也有改善。

由上述研究文献可得出当前对柱塞泵配流副摩擦磨损特性的研究成果大多是基于中低转速工况(≤1500 r/min)下得出,而目前的柱塞泵产品额定转速都在1500 r/min以上,部分产品甚至高达3000 r/min。高转速会使得配流副表面摩擦发热增加,温度升高从而加快配流副的磨损。因此有必要就配流副在高转速工况下的摩擦磨损特性进行进一步研究。

基于以上原因,针对目前配流盘/缸体摩擦副在高转速工况下摩擦磨损特性进行实验研究,并分析在高转速工况下配流副的磨损机理。实验选用配流副常用铜材之一的CuPb15Sn5作为研究对象模拟缸体;选用38CrMoAl模拟配流盘。通过摩擦磨损试验机模拟柱塞泵配流副工况,摩擦副采用盘-环接触,模拟配流副密封带接触形式。利用测得的摩擦系数、磨损量、表面形貌等数据结合试样表面物相和微观结构分析结果,分析在高转速工况下配流副表面磨损机理。

1 实验部分

1.1 实验设备

本次实验采用MMU-10H微机控制摩擦磨损试验机测试配流副在高转速条件下摩擦磨损特性,试验机原理如图1所示。上试样安装在主轴上,主轴由伺服电机驱动模拟柱塞泵缸体旋转运动,主轴转速范围0~2000 r/min。下试样固定于油盒底部模拟配流盘,摩擦副负载力由液压油缸加载,最大加载力10000 N。润滑介质为L-HM46抗磨液压油,油盒内润滑介质由润滑油泵通过管路供应,流量可调,回油通过油管回到油箱。实验时摩擦系数由力矩传感器测量得到的数据间接计算获得;试验力、转速的控制和实验数据采集均由计算机控制,采样频率10 Hz。

图1 试验机原理图

图2 试样示意图

1.2 试样加工

试样示意图如图2所示,上试样材料选用柱塞缸体表面常用材料之一的CuPb15Sn5,下试样选用配流盘常用材料38CrMoAl,按照配流盘生产要求调制预处理后再进行渗氮(Quenching Tempering and Nitriding Treatment,QTN),之后对表面进行研磨。实验设置2组对照组,分别为38CrMoAl原材料未热处理(Not Heat Treatment, NHT)试样和渗氮处理(Nitriding Treatment, NT)试样(未调质),其余加工工艺与实验组一致。试样表面硬度统一为维氏硬度计在10 kg加载力下5次测量求得的平均值,各试样硬度见表1。上试样表面粗糙度为0.2 μm,下试样表面粗糙度为0.4 μm,上下试样原始形貌如图3所示。

表1 试样表面硬度

图3 上下试样表面形貌

1.3 实验流程

所有实验均在预定工况下,上试样相对下试样转动27430 r,转化为滑动距离2000 m(滑动距离根据实验转数和摩擦表面平均直径计算)。实验时通过润滑泵供应润滑油,润滑油选用国内液压系统广泛使用的L-HM 46抗磨液压油,润滑油流量为1.5 mL/s。实验配对方式如表2所示。由于温度会对实验结果尤其是磨损率产生较大影响,且实验时摩擦副发热会造成实验系统温度升高, 因此每次实验结束以后对实验系统进行充分冷却后进行下一组实验, 确保每次实验初始温度为(23±1) ℃。为保证实验结果准确可靠,每组实验重复3次。所有试样在实验前后均用丙酮溶液超声清洗10 min后再用酒精清洗,清洗后烘干称重。称重选用精度为0.0001 g的分析天平,每个试样需要称重5次并计算平均值。实验后使用超景深显微镜(VHX-600)观测试样表面形貌。

表2 实验分组方式

2 实验结果分析

2.1 材料特性

使用XRD对下试样表面物相进行检测,检测结果如图4所示。对照2组下试样检测结果表明试样表面存在少量氮化物,这是由于试样在渗氮后试样表面生成的氮化物在后续表面研磨时并没有完全除去。除此之外其余2组下试样的物相检测结果一致,都没有氮化物存在。

图4 下试样XRD衍射图谱

图5 下试样截面金相图

上述下试样垂直表面切开,将截面打磨抛光后用4%硝酸酒精溶液腐蚀,使用金相显微镜观察试样表层截面金相组织,如图5所示。对照1组和对照2组试样没有经过调质处理,因此试样表面金相组织一致,均为珠光体和铁素体。实验1组调质处理使得金相组织转变为回火索氏体,回火索氏体碳化物分散度更大,表面组织细化。

2.2 不同工况下摩擦特性对比

该实验条件下的试样配对方式同实验1组;由于上、下试样硬度差较大,磨损主要发生在上试样,故对比磨损率时只计算上试样磨损率。考虑到柱塞泵的寿命通常按照工作时间计算,对应于配流副滑动距离,因此磨损率采用单位滑动距离摩擦副的质量损失计算,单位为mg/m。

首先研究实验转速对配流副摩擦磨损特性的影响,验证实验选取实验压力为设置3 MPa,实验转速分别为500 r/min和1800 r/min。如图6和图7所示分别为上述2种转速工况下的上试样表面形貌和上试样磨损率,由此可以发现在实验压力一致时增加转速会使摩擦副磨损率增加,且试样表面会发生粘着磨损。因为较高的转速使得摩擦表面温度升高,摩擦副在高温下更容易发生粘着磨损。因此高转速工况下的摩擦副对材料的摩擦特性有更高的要求。

图6 500 r/min和1800 r/min两种转速上试样表面形貌

图7 500 r/min和1800 r/min两种转速磨损率

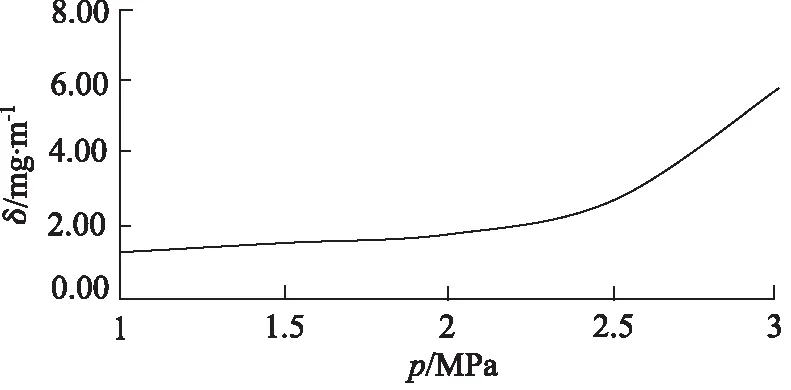

当转速为1800 r/min时,改变加载压力,可得到不同压力条件下的磨损率,经过拟合得到如图8所示的磨损率曲线,从曲线可以看出磨损率随压力的增加是非线性的,在转速较低时磨损率的增加并不明显,当压力超过2.5 MPa后磨损率曲线斜率增加磨损加剧。

图8 转速为1800 r/min时不同实验压力条件下磨损率曲线

基于以上实验结果,选择2.5 MPa,1800 r/min为后续高转速实验基本实验参数。

2.3 高转速条件下摩擦磨损结果分析

1) 摩擦系数与磨损率

实验摩擦系数如图9所示。从实验摩擦系数曲线可以得出在实验开始阶段,对照1组的摩擦系数在实验初期从0.06逐渐增加至0.1,在实验距离达到800 m时摩擦系数迅速增加至0.12,并出现大幅波动,最高值甚至达到0.15。对照2组和实验1组摩擦系数均在0.07~0.08之间,与对照2组相比实验1组更加稳定,摩擦系数波动更小摩擦过程更加平稳。

图9 摩擦系数

图10为各组实验磨损率,由该图可以看出实验磨损率结果与摩擦系数结果一致,实验1组上试样磨损率最低且比2个对照组分别减小69%和57%。

图10 实验磨损率对比

2) 磨损表面形貌分析

对试验后所有试样的表面形貌进行观测,各试样表面形貌差别很大。如图11所示为实验后试样的表面形貌图。对照1组上试样表面已经完全破坏,试样表面粘着磨损严重,铜从试样表面剥离留下的凹坑直径超过198 μm,磨料磨损产生的表面犁沟宽度也超过70 μm,与之对应的下试样同样出现了严重磨损,试样表面粗糙峰消失,而且出现宽度大于100 μm的犁沟,犁沟内有铜颗粒粘附在表面。对照2组表面磨损程度较轻,上试样表面犁沟较浅,但仍然出现多处明显的粘着磨损,除此之外上试样表面出现塑性变形;下试样表面局部粗糙峰彻底消失表面更加光滑,且有铜颗粒呈片状积聚粘附在试样表面,这些粘附在下试样表面的铜在压力作用下会和上试样接触,使上试样表面发生粘着磨损或者挤压其表面使之产生压痕(塑性变形)。实验1组的表面磨损程度最轻,上试样表面发生轻微的粘着磨损且没有出现犁沟和塑性变形,整个表面有很好的光洁度;下试样表面与上试样类似,表面更加光滑且没有发现明显的铜颗粒粘着。

图11 试样表面形貌

3 磨损机理分析

当38CrMoAl不进行热处理时,配对副的抗磨损性能最差,实验初期磨损产生的铜屑会粘附在38CrMoAl表面并逐渐积累,摩擦副出现铜-铜接触进而产生粘着磨损。粘着磨损使铜试样表面粗糙度增加,由于摩擦副2表面硬度差较小,粗糙的铜试样在38CrMoAl表面形成犁沟,加剧摩擦副的磨损。

在渗氮后,下试样表面组织特性并没有改变,只是材料硬度大幅提高,更加耐磨。对于38CrMoAl,铜在其表面积聚成片状使之更容易与铜试样发生粘着磨损或者挤压铜试样使之产生塑性变形,但由于38CrMoAl硬度极高,磨损破坏的铜试样表面并不会在38CrMoAl表面产生犁沟。

实验组调质预处理再渗氮,下试样表面组织细化,碳化物分布均匀,表面特性得到改善。由于下试样表面特性的改善,磨粒磨损产生的铜屑只有极少部分会粘附在下试样表面,并不会出现大量铜颗粒积聚的现象,在摩擦副工作时不会出现铜-铜接触。因此铜试样不会出现严重的粘着磨损也没有出现塑性变形和犁沟,表面光洁度良好。

4 结论

(1) 转速会影响配流副的摩擦磨损特性,高转速工况下配流副更易发生粘着磨损;增加压力也会加快配流副磨损,但压力对配流副磨损率的影响是非线性的,当压力超过2.5 MPa配流副磨损率急剧增加;

(2) 高转速条件下,38CrMoAl在经过调质和渗氮后与CuPb15Sn5组成的配流副具有优良的摩擦磨损性能,使得配流副磨损率比38CrMoAl未经热处理和只渗氮处理分别降低69%和57%,有助于提高配流副的工作寿命;

(3) 调质产生细化的表面组织可以大幅改善配流副的摩擦磨损特性。调质后细化的表面组织可以减少高转速工况下铜在38CrMoAl表面附着,避免了粘着磨损的发生。