一种防爆负载敏感比例多路换向阀组的设计与仿真研究

2019-08-19

(中国煤炭科工集团太原研究院, 山西太原 030006)

引言

防爆电比例多路阀作为负载敏感液压系统中的主要控制元件,已广泛应用于煤矿井下自动化、智能化装备的负载敏感液压控制系统中。该类型元件集成化程度较高、加工难度较大,国内相关设计及加工技术暂无法达到国外同等水平, 目前该元件在煤机装备中以进口德系、美系为主。但其采购周期较长约12个月,严重影响了井工煤机智能化装备的设计周期及更新速度。开发了一种防爆负载敏感电比例多路换向阀组,以在某种程度上部分(流量小于40 L/min)取代国外进口的负载敏感防爆电比例多路阀。国内外相关学者未对叠加插装式的防爆负载敏感比例阀组进行研究。本研究设计的阀组在满足负载敏感比例多路阀的工作要求的同时,加工制造周期大大缩短,将有效提高主机的设计周期、更新速度及市场响应速度;同时,该阀组的设计研究也为相关技术的专业人员在设计负载敏感液压系统的过程中,对负载敏感防爆电比例多路阀的设计和使用提供了新的思路。首先对防爆负载敏感比例多路阀原理进行分析,提出阀组的设计要求并设计防爆负载敏感多路换向阀组的液压原理图,其次采用静态理论分析对其进行压流特性研究,然后根据设计要求及负载敏感特性进行阀组的设计及元部件选型,最后建立防爆负载敏感多路换向阀的AMESim仿真模型进行动态仿真,验证其正确性。结果显示,设计的新型两联防爆负载敏感多路换向阀组满足系统的工作要求。

1 两联防爆负载敏感多路换向阀组的液压原理设计及分析

1.1 设计要求

防爆电比例多路阀液压系统的特点为主阀芯换向控制为电磁铁比例控制换向和压流按需供给。压流按需供给即该阀组同时控制的多个执行机构组合动作或同时动作时,执行元件的压力和流量按照执行机构所需的压力和流量按需供给且多联供油压流互不干涉[1-6]。参照防爆电比例多路阀的液压工作原理及特点,防爆负载敏感比例多路阀组需满足以下设计要求:

(1) 每联换向阀主阀芯的换向控制采用电磁驱动比例控制,使系统执行元件具有无级调速功能[2];

(2) 多路阀控制的执行元件组合动作或同时动作时,每联的压力和流量按需供给互不干涉[7];

(3) 多路阀组具有二次限压的基本功能,保护多路阀及执行元件超压损坏;

(4) 换向阀主阀芯回中位执行机构停止动作时,压力反馈管路具有泄掉残压功能,使系统不会高压待机[5]。

1.2 原理设计

根据设计要求,且多路阀每组换向联工作原理相同,为便于分析简化多路阀原理,设计两联防爆负载敏感比例阀组原理图如图1所示。防爆负载敏感两联比例多路阀组由首联、中间换向联、尾联组成。中间换向联为模块化设计,每个换向联的原理都相同,由压差补偿器3、防爆电比例换向阀4和梭阀5,6,7组成,完成执行机构的换向及流量控制;首联由滤油节流器8、二次限压阀9组成。每个中间换向联中压差补偿器3用于补偿换向阀4前后压差,以保持换向阀4前后压差保持不变;防爆电比例换向阀4采用防爆电磁铁作用使主阀芯换向,使阀组具有MA认证,符合煤矿井下准入规定,同时换向阀可以比例换向,使阀组具备无级调速功能;单向阀5和6用于采集换向阀A,B口的负载压力,并取两者较高压力进行反馈;单向阀7负责反馈每联阀组最高压力并与其它联进行比较,反馈阀组多联换向阀控制的所有执行机构负载中的最高压力。防爆负载敏感两联比例多路阀组的首联中节流滤油器8负责泄掉压力反馈管路中的残压,同时具有过滤功能,防止小节流孔堵塞;二次限压阀9限制了多路阀控制系统的最高压力,负责对多路阀的二次压力保护。

1.3 流量特性分析

分析第一联换向阀的流量特性,压差补偿器3的平衡方程为:

p1-p2=FS3/A4=Δp4

(1)

式中,p1—— 压差补偿器的出口压力,也是换向阀4的入口压力

p2—— 压差补偿器左端弹簧腔的作用压力,也是换向阀4的出口压力

A4—— 压差补偿器左端液压油作用截面积,恒定不变

FS3—— 压差补偿器阀芯左端所受弹簧作用力,恒定不变

由于FS3/A4保持不变,换向阀4前后压差Δp4保持不变。

换向阀4的流量方程为:

(2)

式中,Q4—— 通过换向阀4主阀芯的流量

(3)开设“茶产品分析与检验”课程是提高学生创新能力的需要。创新能力是大学生应具备的基本能力之一,该课程的开设对于提高学生的实验技能、科研素质、产品创新能力等均有重要作用。茶学学生在该课程之后的专业学习中,还会有“制茶学”“茶叶深加工与综合利用”“毕业论文”等后续课程,还要开展科技创新活动,均会涉及到产品的分析检验,以了解茶产品的品质。所以,该课程的开设,有利于学生今后的学习和创新能力的提高,从而促进个人发展。

A4—— 阀芯的开口面积

Δp4—— 阀芯前后压差

Cd—— 流量系数

ρ—— 液压油密度

流量系数和密度变化忽略不计,假定Cd,ρ保持不变。从式(2)可知,换向阀流量仅与换向阀的开口面积与阀口前后压差有关。

由式(1)、式(2)可知,当调定压差补偿器的弹簧压力后,换向阀4的流量Q4与阀口的开口面积A4线性正相关。

第二联换向阀的调速原理与第一联相同,即在系统流量饱和的情况下,每联的流量仅与每联换向阀的阀芯开度有关,多联之间的流量互不干涉。该原理符合负载敏感比例多路阀的工作要求。

2 结构设计及选型

2.1 结构布局设计

防爆负载敏感比例两联多路阀组采用板式阀、插装阀和专用阀块相结合的方式进行结构布局。

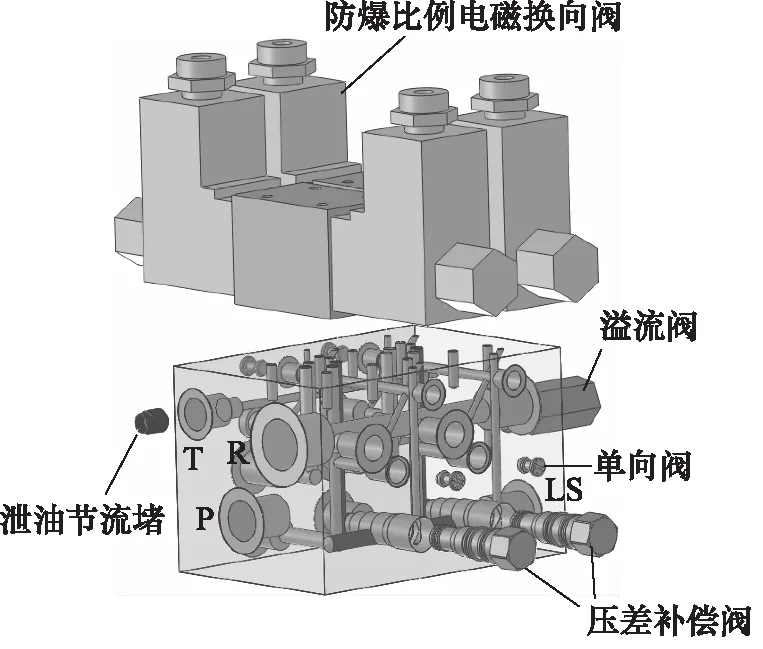

如图2所示为设计的防爆负载敏感比例两联多路阀的三维模型图。防爆电比例换向阀使用板式阀,压差补偿阀、溢流阀、单向阀、泄油节流堵使用插装阀。设计专用阀块,其内部流道按照原理图进行流道设计钻直孔、斜孔和工艺孔,加工可供板式阀、插装阀安装的标准安装孔和插件孔,阀块外部共用P,R,T,LS口,尽量减少外部胶管数量。

图2 三联电磁换向阀组的三维模型图

2.2 元件选型设计

两联防爆负载敏感比例多路阀组主要功能性阀件包括5种合计12个,主要阀件的选型表如表1所示。首联由溢流阀和节流滤油器组成,溢流阀CP208-3-B-0-A-C-290实现多路阀的二次压力保护,压力可调,调定压力为21 MPa,泄油节流堵用于卸掉负载反馈管路中的残留压力,泄油节流堵孔径仅为0.51 mm,具备防堵过滤功能。2个换向联结构相同,分别由1个防爆比例电磁换向阀、1个压差补偿阀、3个单向阀组成,防爆电比例换向阀GDBFW-02-3C40-D24A/52具备MA防爆认证,其主阀芯由防爆电磁铁比例驱动实现阀口与电流大小比例变化;压差补偿阀LPBC-XFN用于补偿换向阀阀口前后压差功能, 实现换向阀阀口前后压差保持0.7 MPa恒定不变;3个单向阀取每联换向阀中压力油A,B口的最高压力,反馈给压差补偿阀,同时A,B口的最高压力通过单向阀与其它联的反馈压力进行对比,选高压反馈至负载敏感泵。

表1 两联防爆负载敏感比例多路阀组阀件选型表

3 压流特性仿真分析

3.1 负载敏感系统模型建立

根据两联防爆负载敏感比例阀组液压系统原理图(图1)建立AMESim仿真模型[8-12],如图3所示。

图3 两联防爆负载敏感比例阀组AMESim仿真模型

该模型由1个负载敏感泵模型、两个负载敏感比例换向阀模型、4个模拟负载三部分组成。如图3所示,变量泵1、变排量机构2、压力切断阀3、LS阀4构成负载敏感泵模型;压差补偿器5、单向阀6、梭阀7、电比例换向阀8组成第一联换向阀;压差补偿器11、单向阀12、梭阀13、电比例换向阀14构成第二联换向阀;可调压溢流阀9和10分别模拟第一联控制的负载压力,可调压溢流阀15和16分别模拟第二联控制的负载压力。设定变量泵的排量为145 mL/r,转速为1480 r/min。为验证负载敏感比例换向阀多执行结构的流量不受负载变化的影响,设定第一联负载9和10的负载模拟压力为15 MPa,第二联负载15和16的负载模拟压力为12 MPa,同时设定压差补偿器5和11的弹簧预压力为0.7 MPa;为验证比例换向阀的流量比例特性,设定主阀芯8和主阀芯14的阀口形式为两个4 mm×1.8 mm×4 mm的矩形口,主阀芯0~4 mm位移、阀口面积0~14.4 mm2与输入电流0~80 mA线性比例变化;LS阀4弹簧预压力为2 MPa,为负载敏感泵待机压力;压力切断阀3弹簧预压力为25 MPa。

3.2 动态仿真分析

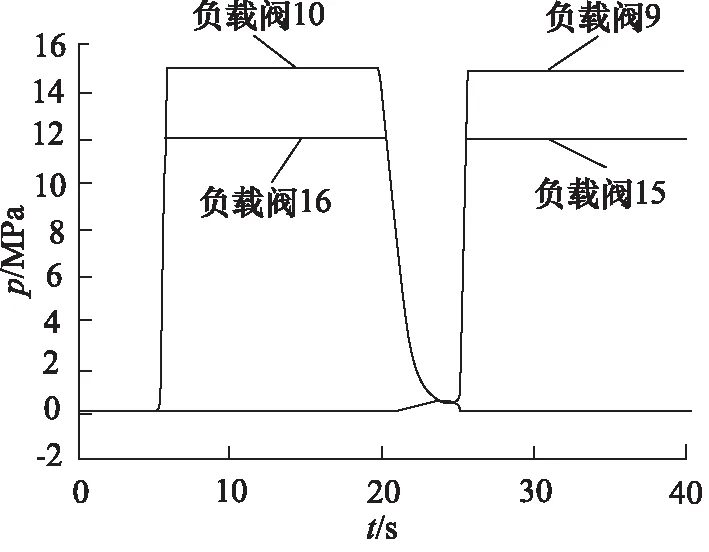

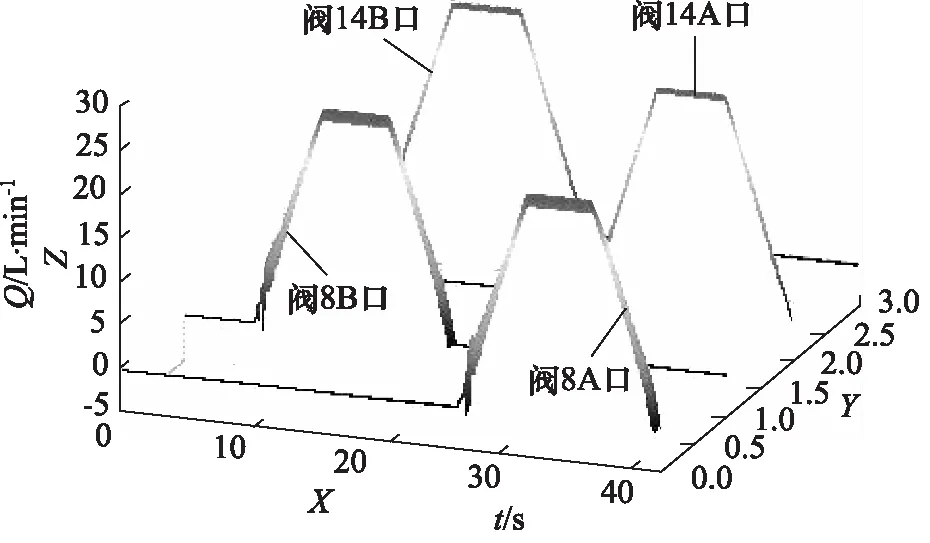

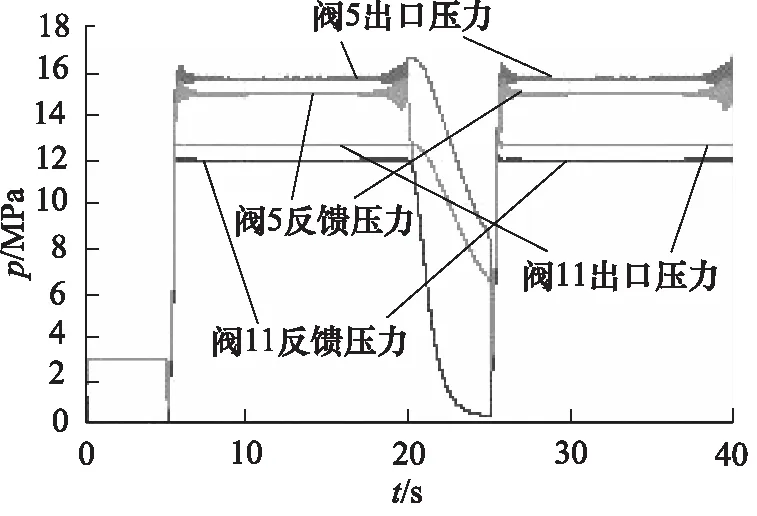

为充分分析负载敏感比例多路阀的动态特性,输入第一联和第二联比例换向阀的电流驱动主阀芯位移相同,阀芯位移变化图如图4所示,输入第一联和第二联的负载压力不同,负载变化图如图5所示。系统仿真40 s,采样时间间隔为0.01 s,主阀芯完成中位-右位-中位-左位-中位的一个完整循环运动。图6为第一联A口、B口和第二联A口、B口的流量实时变化图;图7为压差补偿器5和11的压差实时变化图。

图4 阀8和阀14主阀芯位移变化图

图5 负载模拟压力实时变化图

图6 负载流量实时变化图

图7 压差补偿器压差实时变化图

0~5 s,换向阀8和14主阀芯位移为0阀口未开启,可知两联多路阀流量都为0,如图7所示,压差补偿器入口压力约为3 MPa,该压力相较于负载敏感泵的待机压力2 MPa略高的原因是由于泵启动时泵的冲击压力被泵出口单向阀锁压保压造成;

5~10 s,主阀芯从0直线比例向右移动至4 mm,两个换向阀8和14的A口的开口度从0线性变化至14.4 mm2。图6可知,两个换向阀A口流量都随主阀芯比例位移而比例增大到约25 L/min,负载压力15 MPa 的第一联的流量波动比第二联负载压力12 MPa 的流量波动较大;图7所示,第一联换向阀8的压差补偿器5的出口压力(即换向阀8阀口入口压力)和出口压力(即负载反馈压力)在换向阀阀口开启初始状态时压力有波动,持续约1 s,之后压差保持0.7 MPa不变,恒定的阀口压差,保证了阀口流量仅和开口度大小成线性比例关系;分析可知两联换向阀流量比例特性较好;

10~15 s,主阀芯保持最大开口度14.4 mm2。图6所示两联换向阀流量都基本保持不变,约为25 L/min;图7所示阀口前后压差保持约0.7 MPa不变;分析可知,多路阀两联压力不同,但两联流量相同,流量与负载变化无关,两联流量互不影响;

15~20 s,主阀芯从4 mm比例直线移动至0,即阀芯开口度从最大变化至零,图6可知流量从约25 L/min线性变化至0,图7所示的阀口前后压差基本保持不变;

20~40 s,主阀芯向左运动,仿真结果与0~20 s阀芯先右运动基本相同。

运动仿真结果显示,换向阀的流量与阀芯开口度线性比例特性较好,两联防爆负载敏感比例多路阀每联的流量不受负载不同影响。

4 结论

本研究采用静态理论分析、结构优化设计、动态模拟仿真相结合的方式,设计一种防爆负载敏感比例多路换向阀组。通过分析负载敏感比例多路阀的特性,设计了板式阀、插装阀和专用阀块相结合的结构形式的两联防爆负载敏感比例多路阀组,通过静态理论分析和AMESim动态仿真分析显示该阀组具备负载敏感比例多路阀的压流特性,结果显示新型防爆电比例多路阀组(单联流量小于40 L/min)的流量比例特性和压流互不影响特性满足设计要求,可替代进口的负载敏感比例多路阀。该阀组的设计将为相关设计人员尤其煤矿智能装备设计人员提供了负载敏感系统及元件开发的新的思路和选择。下一步将对大流量叠加插装式防爆负载敏感比例多路阀组进行进一步研究,以扩大叠加插装式防爆负载敏感比例多路阀的应用范围。