乙烯装置全炉运行生产工况与常规生产工况运行对比分析

2019-08-19张晓张勇刘国刚朱景刚吕雪

张晓,张勇,刘国刚,朱景刚,吕雪

(中国石油抚顺石化公司,辽宁抚顺 113004)

在传统蒸汽裂解制乙烯的工艺中,裂解炉是乙烯装置最主要的耗能设备,能耗约占装置总能耗的75%~80%(取决于所选原料性质、炉型和结构)[1],因此裂解炉运行数据的优劣直接影响装置的物耗、能耗。各企业从优化裂解炉运行着手,根据上下游物料平衡,选择最合理的生产工况,并实施必要的技术改造,最大限度地获得目的产品收率,降低装置能耗,降低产品单位成本,实现效益最大化。

1 裂解炉简介

中国石油抚顺石化公司80万t/a乙烯装置采用斯通韦伯斯特(S & W)工艺技术,裂解炉共设计有8台,液态炉为USC-176U型炉,气态炉为USC-12M型炉,8台炉分配为4重(H)+3轻(L)+1气态(Q)设计,其中6#、7#炉A炉膛设计为裂解液态和气态原料,裂解气态时与循环乙烷/丙烷炉互为备用。重质原料包括减一/减顶油(AGO)、加氢尾油(HTO)等;轻原料包括石脑油(NAP)、拔头油、轻烃等;为拓宽裂解原料来源,2014年经过核算和技术改造,液化气(LPG)被引入装置以气相方式进行加工,使抚顺乙烯形成2.5 H+3 L+0.5 LPG+1气态+1备用的生产模式。正常生产模式下,备用炉基本处于停炉状态,除备用炉投油前的准备阶段需额外消耗一定燃动外,此种模式被确认为是最节能的工况。在北方的冬季,备用炉的防冻问题突出,日常维护量较大,维护费用随之增加,所以裂解炉冬季操作上一般采取7开+1低温备用的模式生产,按此模式生产的后果是装置能耗较高,经济性差。

为优化装置运行,打破操作瓶颈,查找最佳生产工况,经过对装置生产状况梳理和裂解原料分配核算,实施了取消备用炉运行模式(8台裂解炉全部参与生产)的操作工况,并对8台炉生产的工况进行工艺标定,验证其经济性和可行性。

2 裂解炉不同工况下标定情况

2.1 进料负荷分配对比

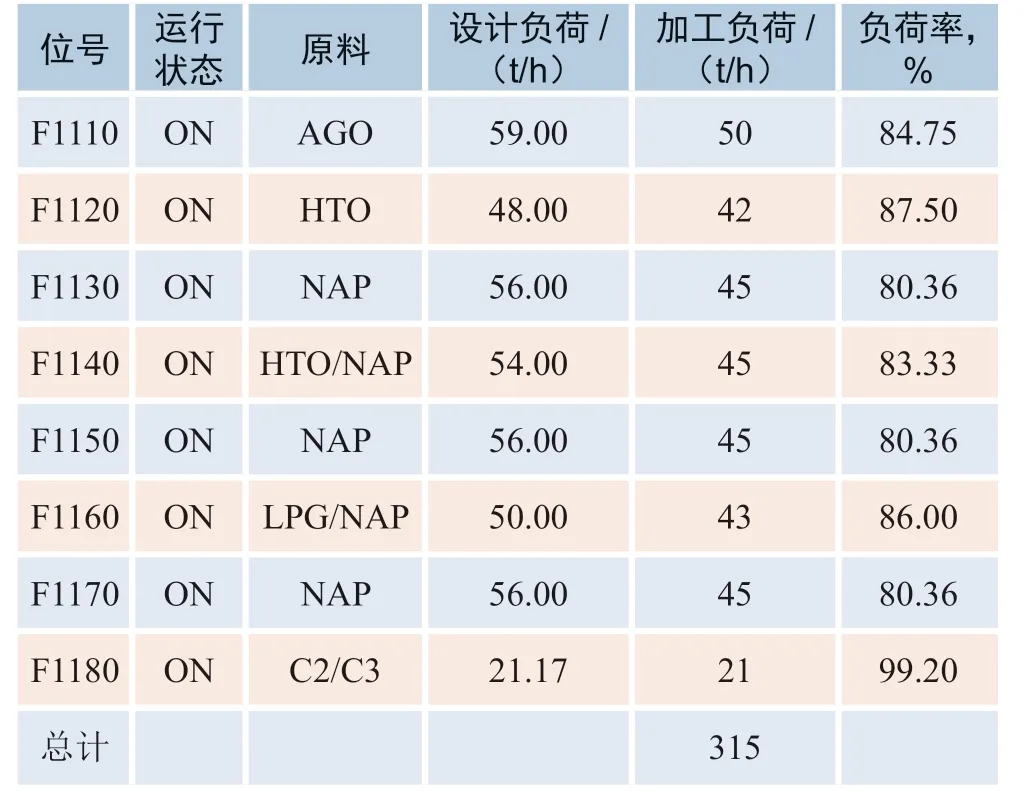

根据装置设计工况要求,裂解炉进料满负荷为307 t/h。在后续的实际生产过程中,经上游原料实施分储分裂及裂解炉工艺优化调整,裂解炉基本保持在315 t/h运行,是设计负荷的102.6%。按2.5 H+3 L+0.5 LPG+1气态+1低温备用的模式操作时(工况1),各炉加工负荷及原料种类见表1。

表1 工况1原料种类及负荷分配

在装置无备用炉时,考虑上下游物料平衡及贴近工况1的加工方式,按2.5 H+4 L+0.5 LPG+1气态的模式组织生产(工况2),负荷仍保持315 t/h,各炉加工负荷及原料种类见表2。

通过表1、2可以看出,在工况1下运行时,各炉基本保持高负荷运行,个别炉加工负荷接近110%。而在工况2时,各炉单位加工负荷明显降低,负荷率保持在80%~90%之间。与工况1相比,工况2的轻、重原料占比控制手段增强,原料分配方式更加灵活,装置加工能力可继续提高。

对于特定的裂解炉而言,单位加工负荷减少,优化空间得到进一步释放,在保证一定裂解深度的情况下,燃料气耗量下降,过剩空气系数降低,辐射段炉管所承受的热强度降低,炉管表面温度降低,整个裂解炉热负荷分配更加合理,运行效率增加,同时对延长清焦周期也起到关键作用[2]。

表2 工况2原料种类及负荷分配

2.2 裂解炉运行情况对比

在装置进料负荷相同的情况下,通过对各炉运行参数优化调整,保持裂解炉最佳运行状态,比较工况1、2各炉关键运行数据,见表3、4。

通过表3和表4可以看出,工况2各原料裂解COT较工况1均适当提高,相同进料负荷下SS产量增加6 t/h;两种工况下混裂炉受A、B炉膛裂解温度不同、热负荷分配偏差较大的影响,均表现为排烟温度偏高;为保证加工负荷,在工况1时导致部分裂解炉高负荷运行,裂解炉运行效率降低;工况2时,平均各裂解炉进料负荷在80%~90%之间,调整裂解炉优化运行的手段加强,过剩空气系数降低,排烟温度降低,平均热效率增加0.61%;工况2时裂解炉横跨压力有所降低,潜在表现是停留时间较工况1时有所延长,经适当提高工况2的各炉稀释蒸汽注入量增加稀释比的同时对比横跨段压力设计值(重质0.283 MPa,轻质0.262 MPa),表明工况2时各炉裂解反应的停留时间满足设计要求;工况2时各原料裂解深度适当提高,在保证合理稀释比的情况下,燃料消耗未表现出明显增加。

表3 工况1各炉运行情况

表4 工况2各炉运行情况

2.3 产品收率对比

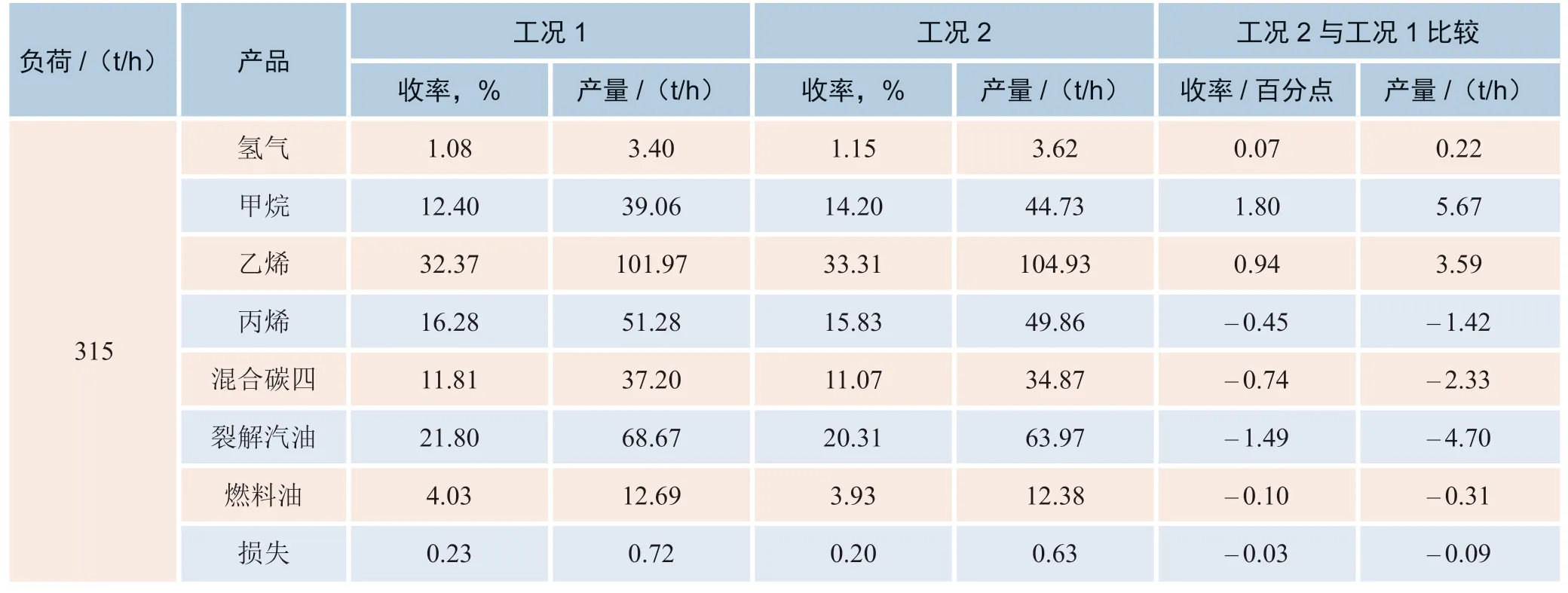

标定期间分别截取两种稳定工况下的72 h产品收率数据进行分析,对比两种工况下装置运行的经济性。产品收率数据整理见表5。

由表5可知,工况2相比工况1产品收率变化明显,乙烯收率提高0.94百分点,丙烯收率降低0.45百分点,双烯收率提高0.49百分点。氢气产量增加0.22 t/h,在氢气并入总管网再分抽至用户的控制方式下,可减轻上游制氢装置高负荷生产的压力;自产燃料气(甲烷)产量增加5.67 t/h,很大程度上缓解冬季天然气作为外补燃料的不足;同时丙烯产量降低,可缓解下游碳三链的物料不平衡(减少过量丙烯外运压力);混合碳四产量降低2.33 t/h,根据碳四馏出口样品分析数据显示,其中丁二烯质量分数约占52%,受近阶段丁二烯产品市场单价高企影响,丁二烯产量的降低,会对工况2的经济性造成一定影响,有待后续根据市场变化对工况2进行产品收率优化。

表5 数据整理

3 装置能耗对比

在乙烯装置的能耗计算中,各企业受产能和工艺技术路线不同的影响,会出现略有不同的计算方法,但基本遵从:

的原则[3]。抚顺乙烯设计能耗结构见图1。

通过图1可以看出,装置能耗主要包括燃料(自产燃料气、天然气、开工氢气)、动力(蒸汽、循环水、电、风等)和其他三部分。

图1 能耗结构

对应截取上述两种工况(公用工程条件基本相同,冷却水温度在24~25℃之间)72 h各燃动消耗数据,进行两种工况的能耗对比,见表6。

由表6可以看出,工况2相比工况1的综合能耗降低14.45 kgEO/t标油,其中燃料部分能耗下降11.92 kgEO/t标油;动力部分下降2.29 kgEO/t标油;其他能耗下降0.22 kgEO/t标油。

表6 燃动单耗及装置能耗对比

工况1消耗自产燃料气39.05 t/h,消耗外补天然气15.54 t/h;工况2消耗自产燃料气44.73 t/h,消耗外补天然气10.27 t/h。受两种燃料的对比折能系数不同和两种工况下乙烯产量不同影响,工况2相比工况1自产燃料气能耗增加1.73 kgEO/t标油,天然气能耗减少13.65 kgEO/t标油。动力和其他部分对两种工况能耗影响较小,主要受乙烯产量不同影响。

4 经济效益分析

4.1 原料投入成本

裂解炉加工原料总负荷315 t/h,原料种类和负荷分别见表1、2,按各种原料折算单价计算,两种工况投入成本比较见表7。

表7 投入成本比较

4.2 产出成本

根据两种工况的产品量,按各种产品折算单价计算,两种工况产出成本比较见表8。由表7、8得出的投入与产出成本差值为4 505元/h。

表8 产出成本比较

4.3 裂解炉消耗对比

自产SS效益:

(工况2产生SS量-工况1产生SS量)×单价=(376-369.6)×300=1 920(元/h)

消耗DS成本:

(工况2消耗DS量-工况1消耗DS量)×单价=(220.5-219.3)×180=-216(元/h)

燃料气消耗成本:

(工况2自产燃料气量+外补天然气量)×单价-(工况1自产燃料气量+外补天然气量)×单价)=(55×3328)-(54.6×3328)=-1 331.2(元/h)

脱盐水消耗成本:

(工况2消耗量-工况1消耗量)×单价=(376-369.6)×10=-64(元/h)

二甲基二硫(DMDS)消耗成本:

(工况2消耗量-工况1消耗量)×单价=(42.8-40.3)×27.3=-68(元/h)

风机用电消耗成本:

(7+1台炉风机耗电费用/h)-(6+1+1备用炉风机耗电费用/h)=(90+180×7)-(90+200×6+100)=40(元/h)

由以上数据可得:工况2比工况1每小时增加效益4 785.8元。

5 装置实施全炉生产的运行优势分析

1)8台炉参与生产不存在备用炉冬季防冻问题。

2)在一定负荷下,8台炉中每一台炉的加工负荷低于7台炉中每一台炉所承受的负荷,对稀释比、横跨段温度和压力、裂解深度、排烟温度、炉膛氧含量、炉管热强度、裂解炉热效率、烧嘴燃烧情况等操作参数释放出空间,保证裂解炉的整体效率提高。

3)在投退炉期间,采取边退边投的方式,保持装置总负荷稳定,对运行炉裂解温度的控制扰动较小,从而大大降低了炉管在投退油过程中焦粉脱落、炉管堵塞的可能。同时对后续单元大机组、重要设备及系统调整产生的波动降至最低。

4)由于每台炉分担的负荷较低,裂解深度可优化提高,原料分配方式更加灵活,装置能耗降低。

5)8台炉生产期间,分阶段提高装置总负荷,对每一个阶段进行标定,查找装置高负荷运行瓶颈,为装置后续扩能改造积累重要数据。

6 实施全炉生产存在的问题

在标定期间,裂解炉工况2运行时受注气量适当提高的影响,裂解反应中伴随的水煤气反应增加,通过对碱洗塔入口裂解气中CO2的定量分析得出,工况2较工况1时CO2增量为46 mL/m3,为保证碱洗合格,新鲜碱补入量较工况1增加约120~150 kg/h。新鲜碱的补入量增加和废碱处理量的提高会对装置的整体运行成本有所影响。

经过对全炉和常规工况在不同负荷下的生产数据整理和对比,分析计算装置经济效益时,发现当两种工况原料结构相近,加工负荷率在93.3%时,两种工况经济效益基本接近;随着加工负荷率的提高,达到103.7%时,全炉生产工况表现出经济效益最大化;当加工负荷率继续提高,全炉生产工况的经济效益呈下降趋势,当负荷率提高至109.1%时,两种工况经济效益又基本接近。两种工况的经济效益-负荷率趋势对比见图2。

7 结论

抚顺乙烯打破传统操作模式,实现不设置备用炉的运行工况,解决了裂解炉冬季备用防冻问题。通过对此工况进行标定,确认可以降低装置的运行成本和物耗、能耗,同时也显现出装置操作的灵活性和可优化性,标定数据为乙烯装置高负荷运行提供了参考。