环丁砜芳烃抽提过程的模拟与优化

2019-08-19苏佳林董忠哲郭鑫

苏佳林,董忠哲,郭鑫

(昱创(天津)化工科技有限公司,天津武清 301705)

C6~C8芳烃是生产聚苯乙烯、涤纶等化工品的重要原料,由于碳数相同的芳烃与非芳烃的沸点十分接近且芳烃可与非芳烃形成众多共沸物,因此从烃类混合中分离芳烃主要采用溶剂液液抽提和抽提蒸馏两种工艺[1]。液液抽提工艺是利用溶剂对芳烃和非芳烃的不同溶解度以实现芳烃与非芳烃分离,得到纯度较高的芳烃产品,其中以环丁砜为溶剂的抽提工艺应用最多,具有投资低、芳烃产品纯度及收率高等优点[2]。

化工流程模拟自1950年发展至今已普遍应用于石油化工的设计、研发和生产优化过程,大大缩短了新工艺的研发和已有工艺的优化周期,当前国内对环丁砜芳烃抽提工艺的模拟进行了较多的研究[3-5]。

某厂将环丁砜液液抽提工艺用于从催化裂解汽油中分离出高纯的芳烃(苯、甲苯、二甲苯)产品,文章在原有设计的基础上,利用流程模拟软件建立了环丁砜芳烃抽提工艺的模型,并在此基础上对原有工艺参数进行了分析和优化,达到了提高芳烃收率和降低装置能耗的效果。

1 工艺流程

环丁砜液液抽提工艺流程如图1所示,原料进入抽提塔68#塔板(自上而下)与贫溶剂逆流接触,抽提塔顶抽余油经冷却器冷却后进入抽余油水洗塔塔底,与塔顶进入的水洗水逆流接触脱除其中夹带的溶剂,抽提塔塔底富溶剂与贫溶剂换热后进入提馏塔塔顶;在提馏塔中脱除富溶剂中的非芳烃,塔顶非芳烃(含有部分芳烃)与水分相后,其中烃相作为回流返回抽提塔塔底进一步回收芳烃,水相与抽余油水洗塔底水洗水混合后进入水汽提塔塔顶,提馏塔塔底溶解有芳烃的溶剂进入回收塔18#塔板(自上而下),回收塔在真空条件下操作,芳烃与水形成共沸物在回收塔塔顶分相后混合芳烃进入后续装置,水相进入抽余油水洗塔塔顶,回收塔塔底大部分贫溶剂作为水汽提塔再沸器热源,并与抽提塔塔底富溶剂换热后进入抽提塔塔顶回用,回收塔塔底少部分贫溶剂进入溶剂再生塔塔底进行溶剂再生;抽余油水洗塔塔顶为抽余油,塔底为水洗水进入水汽提塔塔顶;水汽提塔塔顶气相夹带有少量烃类返回提馏塔塔顶回流罐,水汽提塔塔釜气相进入溶剂再生塔,塔釜液相进入回收塔塔底;溶剂回收塔塔顶气相返回至回收塔塔底,溶剂再生塔塔底定期排放重组分。

芳烃抽提原料主要为催化裂解汽油及部分苯乙烯装置的混合芳烃,其组成如表1所示。

图1 环丁砜液液抽提工艺流程

表1 芳烃抽提装置原料组成

2 芳烃抽提过程模型的建立及验证

环丁砜液液抽提过程是利用环丁砜对芳烃及非芳烃的溶解度不同从而实现芳烃与非芳烃的分离,过程中涉及到液液平衡和气液平衡的计算,尤其是抽提塔的计算为其中的难点,因为溶剂为非极性物质,且涉及到的组分较多。芳烃抽提过程的模拟多采用基于局部组成概念的活度系数方程,活度系数方程可以利用二元交互参数计算多元物系的气液平衡和液液平衡。

采用NRTL作为全流程的计算方程,其中烃类在溶剂中的溶解度可用相应的无限稀释活度系数表示[6],而流程模拟软件中可直接对二元组分间的无限稀释活度系数进行修正,因此对烷烃、环烷烃、芳烃与溶剂的无限稀释活度系数进行了修正,以满足计算的准确性和精度要求。

2.1 液液平衡的验证

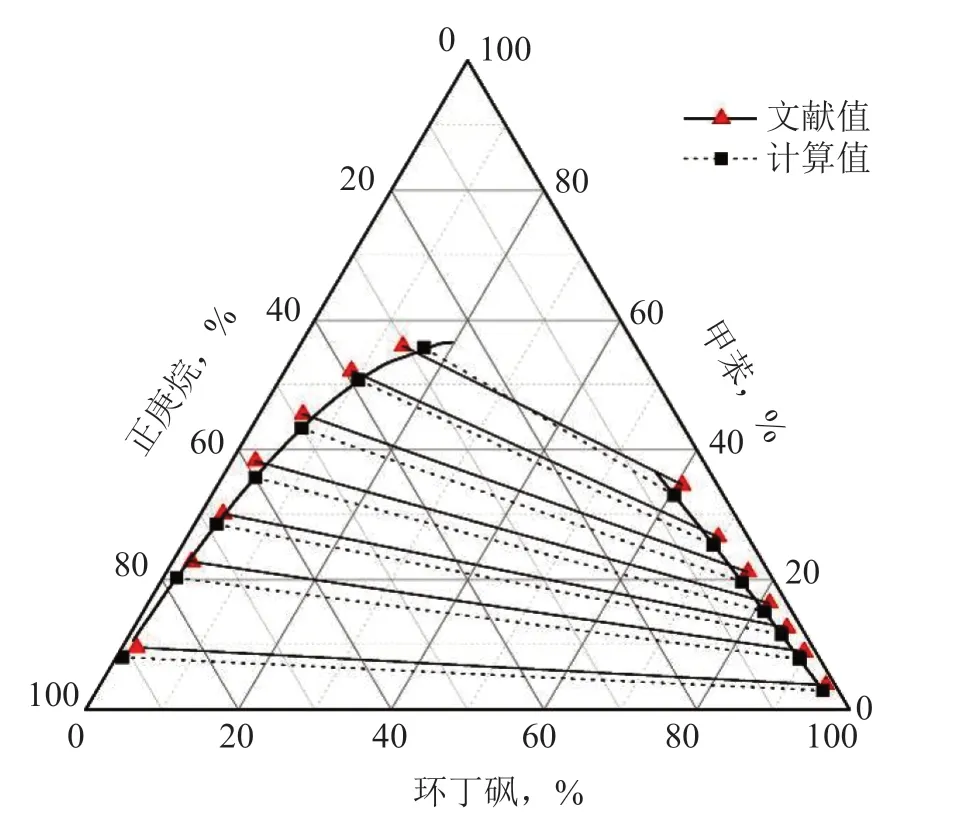

抽提塔模拟的主要是液液平衡的计算,芳烃抽提过程中涉及到的烃类多达200多个,研究每个烃类与溶剂的液液相平衡不大可能也无必要,过度回归反而降低了计算的准确性,因此在模拟过程中未采用全组分,只针对不同的碳数及族组成选用了一种代表性的物质进行了表示,同时收集了部分50℃三元物系的液液平衡数据[6-9],对修正后的方程的准确性进行了验证,如图2~6所示。由图2~6可知,计算结果与文献值符合性较好。

2.2 原设计值与模拟值对比

芳烃抽提过程除了液液平衡外,提馏塔、回收塔涉及气液平衡计算,利用流程模拟软件对原设计流程进行了模拟计算,表2为芳烃抽提工艺原设计值与模拟值的对比。由表2可知,模拟值与原设计值的符合性较好,验证了选择的热力学方法和模型可用于芳烃抽提过程的模拟计算,模拟流程见图7。

图2 环丁砜—苯—环己烷液液平衡

图3 环丁砜—乙苯—环己烷液液平衡

图4 环丁砜—正庚烷—甲苯液液平衡

图5 环丁砜—正己烷—苯液液平衡

图6 环丁砜—正辛烷—二甲苯液液平衡

3 流程的优化

3.1 提馏塔的操作压力

提馏塔原设计操作压力为0.1 MPa,该设计值偏高,不仅不利于将富溶剂中非芳烃蒸出,提馏塔底温度也偏高(181℃),且能耗也较高。在现有提馏塔内件的基础上,将提馏塔的操作压力降至0.07 MPa,在其他条件保持不变的情况下,提馏塔底温度降为173℃,塔顶温度为114℃,再沸器负荷相较原来降低了10.7%,节能效果比较明显。

表2 原设计值与模拟值的对比

提馏塔原塔内件采用了浮阀,提馏塔的压力降低后,塔内气相体积流量增大约15%,液相负荷几乎无变化,相当于增大了提馏塔的负荷,经核算,原提馏塔板孔动能因子为7.27 Pa0.5,降低压力后,板孔动能因子为8.36 Pa0.5,仍在浮阀塔的高效区内,原塔可满足操作要求。

3.2 回收塔的操作压力和塔釜温度

回收塔原设计操作压力为-0.03 MPa,回收塔应在尽量低的操作压力下运行,以防止塔釜贫溶剂因温度过高发生变质,根据经验及文献所述[6],将回收塔操作压力降至-0.04 MPa。降低操作压力后,在同样的塔底温度和溶剂比情况下,可降低塔底贫溶剂的含水量,有利于提高芳烃收率,尤其是二甲苯收率提高至95.6%。回收塔原塔内件采用了浮阀,通过对回收塔的水力学核算发现,压力降低后板孔动能因子为8.52 Pa0.5,原塔仍可满足操作要求。

图7 模拟工艺流程

原设计回收塔塔底温度为170℃,该温度偏低,造成贫溶剂中水含量偏高,不利于芳烃在溶剂中的溶解,二甲苯收率较低。图8为回收塔塔底温度与芳烃收率的关系,由图8可以看出,随回收塔塔底温度的升高,苯及甲苯收率随回收塔塔底温度升高先增大后减小,二甲苯收率随回收塔塔底温度升高增大。分析其原因认为随着回收塔塔底温度的升高,贫溶剂中含水量进一步降低,溶剂对于芳烃的溶解能力增大,使得芳烃的收率增大,但同时也使得溶剂对于非芳烃的溶解能力也增大,尤其是对分子量小的非芳烃,在同样的回流比情况下,抽提塔回流中非芳烃的含量增大,到一定程度反而影响了芳烃的收率。将回收塔塔底温度提高至174℃,此时二甲苯的收率提高至96.1%。

图8 回收塔塔底温度与芳烃收率的关系

图9 回收塔回流比(对产品)与再沸器及空冷器负荷的关系

3.3 蒸汽凝液能量的回收

降低了提馏塔的操作压力,则提馏塔塔底温度降低,造成回收塔的进料温度降低,即增大了回收塔的再沸器负荷。提馏塔、回收塔及溶剂再生塔均采用了2.2 MPa的饱和蒸汽,用部分蒸汽凝液预热回收塔进料至180℃,以充分回收装置中的热量。由于只利用了部分蒸汽凝液的能量,不会对整体的公用工程系统造成影响。

3.4 回收塔回流比

为保证回收塔塔顶的混合芳烃中少夹带环丁砜溶剂,回收塔要保证一定的回流比,一般控制在0.65左右[10],图9为回收塔回流比(对产品)与回收塔再沸器及塔顶空冷器负荷的关系。由图9可以看出,随回收塔回流比增大,回收塔再沸器及塔顶空冷器负荷增大,此时对于芳烃收率的影响不大,因此将回收塔的回流比设为0.62较为合适。

通过以上分析,在对现有工艺及操作条件进行了一系列的优化,芳烃收率有所提高,其中苯收率为99.96%、甲苯99.94%、二甲苯96.1%,比原设计综合能耗降低了7.08%,取得了较好的节能降耗效果,优化后主要操作参数及优化前后冷换设备负荷对比见表3、4。

表3 优化后主要操作参数

表4 优化前后冷换设备负荷对比

续表

4 结论

1)利用流程模拟软件建立了环丁砜液液抽提工艺的模型,计算值与文献及原设计值符合性较好;

2)分析及优化了提馏塔塔顶压力、回收塔塔顶压力、塔底温度及回流比,得到了较优的操作参数,新增了回收塔进料预热器;

3)结合软件模拟结果,对现有工艺及操作条件进行了优化,芳烃收率有所提高,其中苯收率达到99.96%、甲苯99.94%、二甲苯96.1%,比原设计综合能耗降低了7.08%。