催化汽油加氢装置换热网络分析与优化

2019-08-19田文爽张海滨孟硕

田文爽,张海滨,孟硕

(中国海洋石油集团有限公司节能减排监测中心,天津 300457)

夹点技术是目前被广泛应用的一种过程系统节能方法,其将热力学原理和系统工程相结合,实现过程系统能量利用与回收的优化配置,提高了能量利用率和经济性[1]。

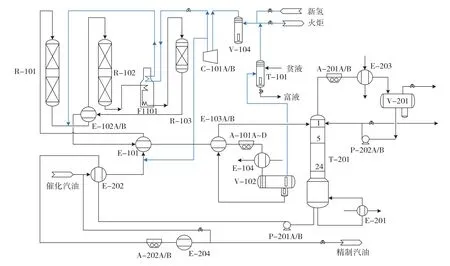

某炼厂50万t/a催化汽油加氢装置采用全馏分催化汽油选择加氢脱硫工艺技术,装置主要由反应、汽提部分组成。反应部分包含脱二烯烃反应器R-101、加氢脱硫反应器R-102和加氢脱硫醇反应器R-103(以下简称一反、二反、三反)3台反应器。来自催化装置的原料汽油经过滤和沉降脱水后进入E-202与精制汽油换热,然后与一反配氢混合后进入E-101与三反产物换热,升温后进入R-101。R101反应产物与循环氢混合后进入E-102A/B与三反产物换热升温后进入R-102发生低分子硫醇硫的转化。R-102反应产物经加热炉F-101加热后进入R-103进行加氢脱硫以及加氢脱硫醇等反应。R-103反应产物再依次经过E-102A/B、E-101换热,最后经过汽提塔进料换热器E-103A/B、空冷器A-101A~D、水冷器E-104冷却,并进入反应产物分离器V-102进行三相分离,气体进入循环氢脱硫装置和循环氢压缩机升压循环使用,含硫污水出装置处理,油相经E-103A/B加热后进入T-201汽提塔进一步分离出精制汽油。装置工艺流程如图1所示。

1 换热网络现状

装置运行期间,产品经历了“国Ⅳ”到“国Ⅴ”标准的升级,操作参数与设计工况有一定差别。为满足产品指标,R-102反应深度加强,进料温度比设计提高了30℃左右,反应温度提高会增大汽油加氢脱硫率及烯烃饱和率,同时会降低脱硫选择性及增大汽油的辛烷值损失[2],加快催化剂结焦、缩短催化剂使用周期。

当前原料汽油经E-202与精制汽油(109.7℃)换热到82.2℃,混氢后进入E-101与三反产物(196.5℃)换热,升温到173.4 ℃后进入R-101,反应产物(179.3℃)与88.1℃的循环氢混合后进入E-102A/B与三反产物(381.8℃)换热至305.7℃后进入R-102。反应产物(352.8℃)经加热炉F-101加热到381.3℃后进入R-103,反应产物(381.8℃)再依次经过E-102A/B、E-101与R-102和R-101进料换热,再经过E-103A/B、A-101A~D、E-104冷却至40.5℃进入V-102,分离出的油相经E-103A/B加热至108℃后进入T-201进一步分离出精制汽油。

由工艺流程可知,装置共有3股热物流和5股冷物流,提取所有冷、热物流数据,如表1所示。

图1 装置工艺流程

表1 装置冷热物流数据

对于换热网络,最小传热温差ΔTmin的值越大,所需要的冷、热公用工程也越多,因此要选择尽量小的ΔTmin值以获得最大的能量有效利用。但是,ΔTmin的值越小,所需的换热器越大,投资越高[3-4]。结合当前换热设备实际运行情况,选取20℃作为换热网络优化的最小传热温差。利用提取的物流数据,在温焓图上对冷、热物流进行组合,在不同的温位标出净热流量和相应温度值,做出装置冷、热物流曲线和复合曲线,如图2所示。复合曲线热负荷为零处对应换热网络夹点,可知夹点处热物流温度381.8℃,冷物流温度361.8℃。

图2 装置冷、热物流及复合曲线

在ΔTmin为20℃情况下,装置理论所需最小热公用工程为1 326 kW,最小冷公用工程为4 470 kW。现有换热网络实际热公用工程用量约为1 965 kW,冷公用工程用量约为6 513 kW。装置理论热公用工程节能潜力为639 kW,冷公用工程节能潜力为2 043 kW。

2 问题分析

根据夹点技术设计原则,理想状态下夹点以下不设置热公用工程[5]。由图3现有换热网络的栅格图可知,当前流程中,装置三反产物与一反原料油换热过程跨越夹点,同时三反原料油加热过程跨越夹点,即夹点以下使用了热公用工程。

图3 现有换热网络栅格

换热网络夹点之上的部分,利用加热炉为三反进料进行加热,不存在优化空间。换热网络夹点之下的部分,热源三反产物初始温度381.8℃,直接与一反产物换热,温差约200℃,不利于三反产物热量的梯级利用,同时温差过大影响换热器的安全运行。该股物流夹点之上的部分可用于替代一部分热公用工程,降低装置能耗。装置其他未利用热源主要有汽提塔进料换热器出口物流和汽提塔顶气相,温度均不超过90℃,回收成本高、效益差。

此外,由于目前处理量较小,为维持反应器空速,部分精制汽油需要循环至进料缓冲罐,该部分汽油先从82℃冷却至34.4℃再与54.4℃催化汽油进料混合,再经过E-202等一系列换热器提升温度后进入反应器,循环冷却升温过程造成能量浪费。

3 换热网络优化调整

3.1 优化调整方案

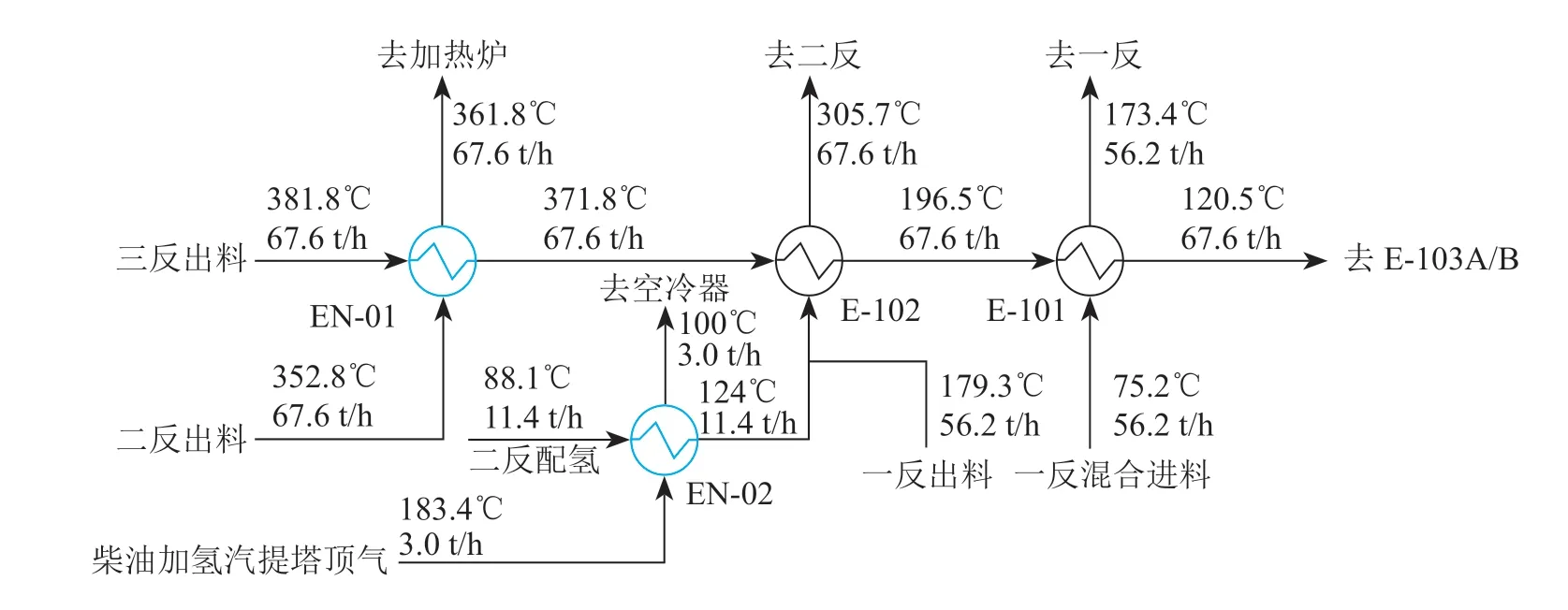

为了使装置能量的利用更为合理,消除跨夹点换热情况,新增换热器EN-01,利用三反产物将二反产物预热至361.8℃,替代夹点之下使用的热公用工程,以减少天然气的消耗,同时利用合理的热源对热量进行补充。装置内缺少合适的热源,考虑到就近原则,相邻布置的柴油加氢装置汽提塔T-1201塔顶气体由183.4℃直接被空冷器A-1201冷却,可补充足够热量。增加一台换热器EN-02,利用T-1201塔顶气体将二反配氢预热至124℃后再与R-101反应产物混合,从而保证R-102进料温度不变。

同时,改造长循环精制汽油管道,将精制汽油水冷器E-204出口至原料油缓冲罐V-101的管道接点改到精制汽油空冷器A-202A/B之前,降低冷却负荷93 kW,进一步降低进料对热公用工程的需求量。

改造方案需新增2台换热器,其中EN-01型号BES700-2.5-105-3.5/19-I,设备费用约44万元;EN-02型号BEU600-2.5-115-4.5/19-I,设备费用约32万元;管线改造费用约38万元,合计114万元。调整前后换热流程如图4、5所示。

3.2 调整后的运行状况及效果

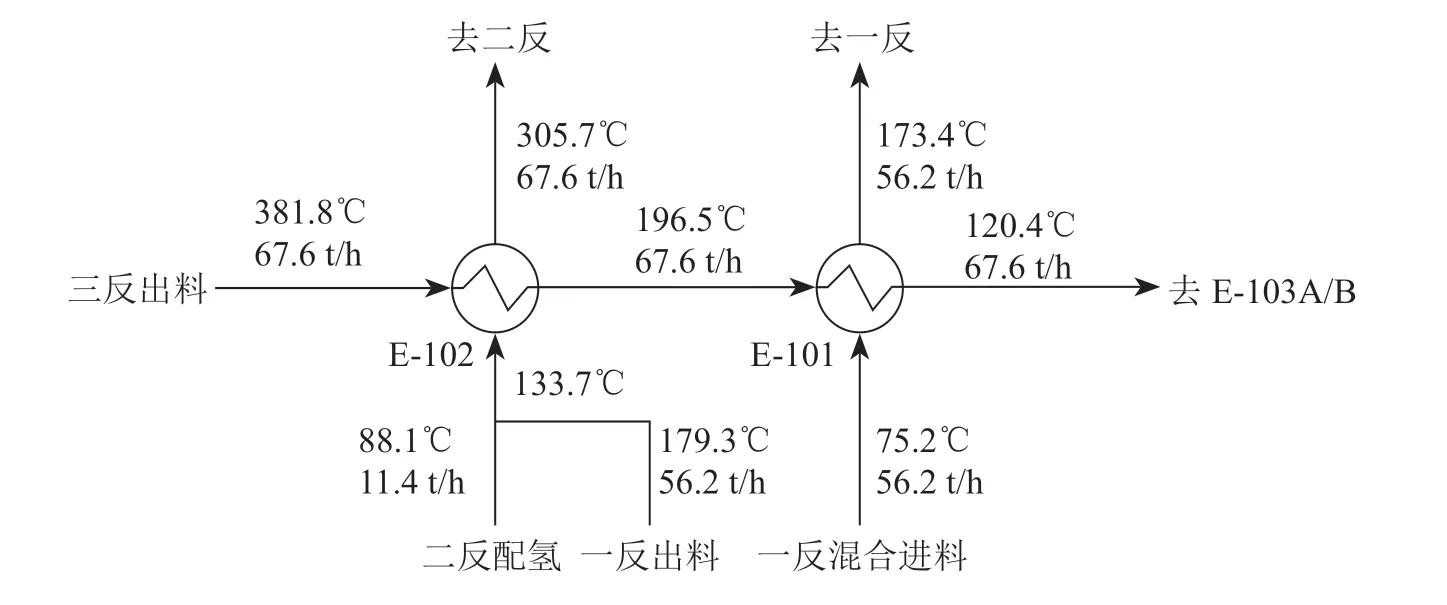

图4 调整前换热流程

新增EN-01后,加热炉F-101热负荷由1 965 kW下降到1 326 kW,E-102A/B由于传热温差减小,热负荷下降732 kW,该部分热量由T-1201塔顶气经EN-02换热补充。调整前后装置传热设备负荷变化如表2所示。

图5 调整后换热流程

表2 调整前后传热设备负荷变化情况

装置热公用工程由加热炉F-101提供,调整后加热炉负荷下降639 kW,燃料消耗量可下降114 m3/h,按年运行8 400 h计算,可产生节能量830.8 tce,达到预期的节能目标。

装置冷公用工程主要由空冷器、水冷器提供,调整后装置内冷却负荷可下降93 kW,同时可以降低柴油加氢装置冷却负荷697 kW,可降低空冷器功率约23.3 kW,折标煤24.1 tce,装置内冷公用工程量下降占预期节能目标的4.6%。

3.3 效益核算

加热炉F-101燃料气消耗每年可减少95.8万m3,燃料气价格按1.1元/m3计算,年收益105万元。空冷器负荷降低23.3 kW,每年可减少电耗195.7 MW·h,经济效益约15.7万元。16个月即可收回改造成本。

4 结论

在原有换热网络的基础上,提出了增加2台换热器的调整方案,解决了装置跨夹点换热的问题,实现了装置内高品位热源的梯级利用。节约热公用工程量639 kW、冷公用工程量93 kW,有效降低了装置能耗。