基于ANSYS的四种汽车运行工况下摆臂有限元分析

2019-08-18吕新飞

吕新飞

摘 要:对某款汽车前悬架摆臂的四种工况进行模型建立并通过ANSYS对模型进行了有限元分析,通过分析发现了该类摆臂的问题兵进行了相关结构优化。在条件相同的情况下,對优化后的部件进行有限元分析,与改进前比对进行了相关验证,对提高悬架的摆臂的抗疲劳性与结构强度起到了现实的指导意义。

关键词:ANSYS;汽车;摆臂

引言:摆臂是悬架的导向和支撑,在行驶过程中,摆臂承受着纵向力和横向力,与支架间形成双方向的力矩,长时间工作将加剧其疲劳度,甚至引发断裂。悬架摆臂如果失效,将影响汽车各项性能的正常发挥,尤其是车轮的回转;而摆臂一旦在行驶过程中发生断裂,势必会导致汽车运行稳定性的崩溃,造成严重的事故。在对摆臂进行设计时,不仅要考虑当前汽车零部件轻量化问题,更重要的是要合理的力学分析设计保证其性能的可靠。本文针对当前较为普遍的三点式摆臂进行有限元分析,在四种工况的情况下,针对薄弱部位进行结构优化,在与前分析结果进行比对,得到了相关合理性建议[1]。

一、材料与属性

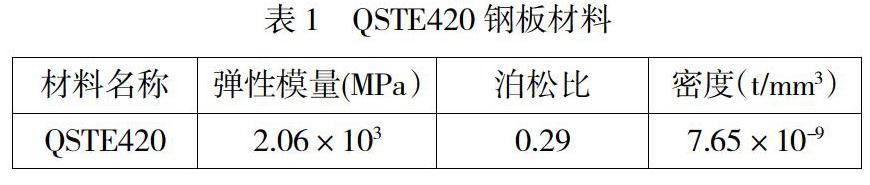

QSTE420为细晶粒钢,用于要求良好的冷成型性能并有较高或高强度要求的汽车大梁、横梁等汽车结构件。在这里用来制作汽车悬架摆臂,表1介绍了此类钢部分力学性能。[2]

二、受力分析

在汽车常用的行驶工况,分为以下四种类型:垂直满载,最大减速度制动,最大侧向加速度转向,凹凸路面。垂直满载工况下,汽车处于满载静态,由于重力作用,摆臂主要受到垂向力;最大减速度制动工况下,由于惯性,车辆减速摆臂受到最大纵向制动力;最大侧向加速度转向工况下,由于离心力的影响,在摆臂上的表现为最大侧向力;凹凸路面工况下,摆臂工作情况较为复杂(凹凸路面力方向的时间变化),同时受到纵向、垂向与侧向力。在接下来的ansys分析中,本文将查询到的力数据,如表2所示,分别加载到对应工况上,得到对应工况的摆臂的应力集中与形变状况。[3]

三、约束条件

摆臂作为连接悬架与车架的纽带,其实际运动受到限制,主要表现在只能绕着轴线转动。在用ansys进行分析时,需要添加约束使其只能绕着x轴(轴线)转动,限制其空间自由度维持在1,约束住其在y,z的移动转动和在x轴上的移动,得到近似其实际运动的模拟。

四、分析结果

不难发现,在四种工况下,应力云图没有明显的差距,较大应力基本都集中在摆臂横向长度最短处,也是最容易发生断裂处;不同的是应力集中区域有差异,最大应力:垂直满载最大应力6783.3MPa,最大减速度制动最大应力为14290MPa,最大侧向加速度转向最大应力为4247.8MPa, 凹凸路面最大应力为4547MPa,由此得到最大应力为14290MPa,发生在凹凸路面。应变云图上,摆臂的伸出部分作为主要运动项最易发生变形,尤其是与其他构件的铰接处。垂直满载最大应变18.168,最大减速度制动最大应变为11.095,最大侧向加速度转向最大应变为10.38, 凹凸路面最大应变为10.531,最大应变发生在垂直满载工况下。

五、摆臂结构优化验证及验证

对摆臂进行有限元分析后我们可以发现断裂带的主要原因在于结构的区域性刚强度不足,需要对部分区域进行加强。结合图表我们可以得到摆臂最薄弱处即为横向距离最短处[4],为了不影响摆臂原先的轻量化目的,在该处进行了加强筋的设计(焊接连接),分散过剩应力[5],材料的性质不变。加强筋的重量占整体摆臂的重量较小,故对摆臂轻量化设计的初衷没有太大的影响。按照相同的网格划分对其进行有限元分析(图2)。不难发现,结构优化以后,在凹凸路面的工况下加载力发现,应力更加分散,最大应力也相应降到4322.5MPa,断裂处也发生了明显的转移,可判定摆臂的安全性有所提高,结构强度有了显著的加强。

六、结束语

对摆臂进行有限元分析,虽然本文详细了所经历的四种工况,但与车辆实际行驶所经历的状态相比忽略了一些无直接影响的因素,未曾考虑空气阻力的对抗,没有给出突发情况的考虑分析。同时本文只是在分析上给出了改善方案,还缺少试验的验证,可能还有隐藏的问题,付诸实际还需要进行专门的实验。不过通过结构改进及强化后,摆臂孔一侧的应力有所下降,应力不再过分集中,可初步判定摆臂结构安全性有所提高。

参考文献:

[1]黄维平,杨永春,陈常龙.结构有限元分析基础及ANSYS应用[M].北京:中国铁道出版社,2017.

[2]胡建军,何东伟,等.某汽车悬架摆臂有限元分析及疲劳试验验证[J].机电一体化,2018(1):52-54.

[3]彭光旭,赵树恩.双横臂式独立悬架下摆臂的轻量化设计[J].厦门理工学院学报,2017,25(1):38-43

[4]乐天聪.某轿车悬架控制臂有限元分析和结构优化[D].长春:吉林大学,2009: 13-19.

[5]练森标某客车前悬架运动性能及摆臂结构优化[D].南昌:南昌大学,2014:21-27.