横向耦合100%低地板车辆用牵引电机短定子压圈结构的优化设计

2019-08-17唐子谋

唐子谋

(中车株洲电机有限公司,湖南 株洲 412001)

100%低地板有轨电车属于中运量交通模式,填补了公共汽车与地铁运量间的空白。她具有外形美观、乘坐舒适、环保节能、工程造价低等众多优点,是城市轻轨车辆目前发展的主要方向。

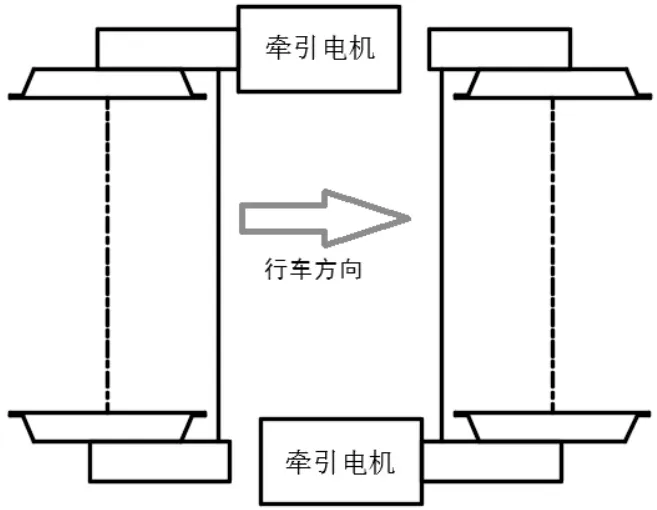

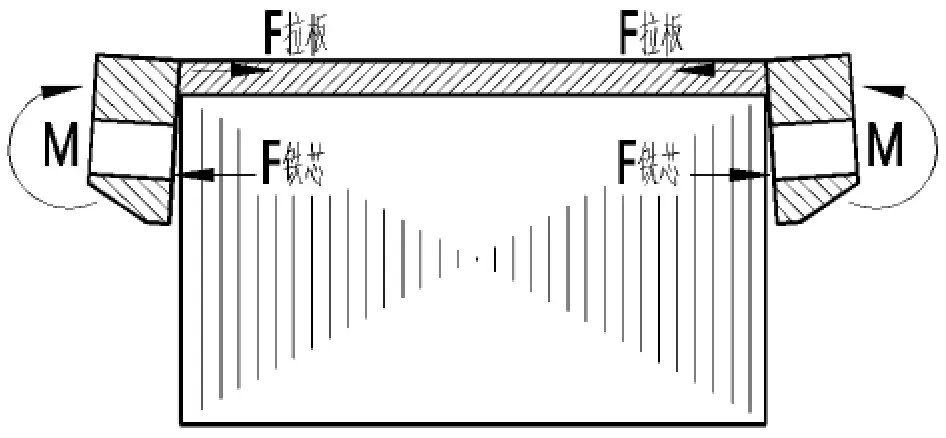

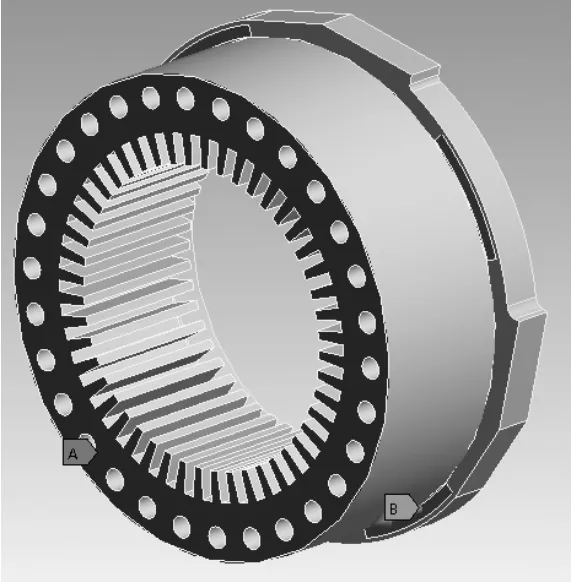

100%低地板车辆转向架采用横向或纵向耦合传递技术,牵引电机通常是布置在转向架两侧,即平行于车体的纵向安装方式,如图1所示。

图1 低地板牵引电机悬挂安装示意图

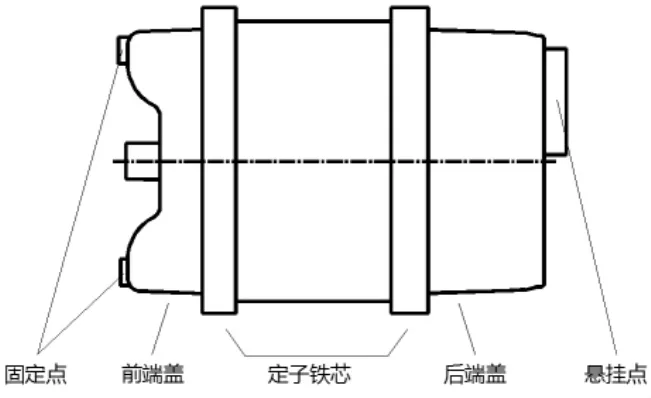

基于低地板纵向布置的结构要求,牵引电机的悬挂安装点设置在电机两端的端盖上,如图2所示。

图2 低地板牵引电机结构示意图

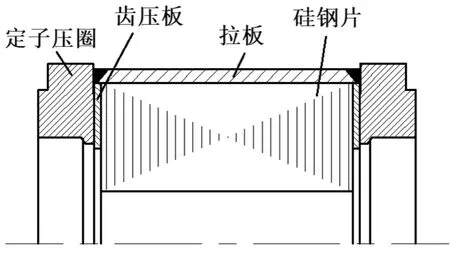

其中,定子铁芯(如图3所示)是两端的定子压圈与若干块拉板通过焊接连接将叠压好的硅钢片压紧,并维持片间一定的压力防止硅钢片松动散片。

图3 定子铁芯示意图

由于电机的悬挂安装不在定子压圈上,使得其整体结构和形状相对简单和规则,其成型既可采用加工也可采用铸造的方式。同时,为缩短供货周期、节省铸造模具成本,在工程上这种类型的定子压圈推荐采用钢板加工成型。

此时,定子压圈轴向长度的设计就需要考虑常用钢板厚度的限制。一般选取轴向长度小于50mm,习惯上称这种尺寸的压圈为短压圈。下文将通过实例讨论短定子压圈的结构设计方面的技术和经验。

1 低地板牵引电机短定子压圈结构

1.1 短定子压圈结构

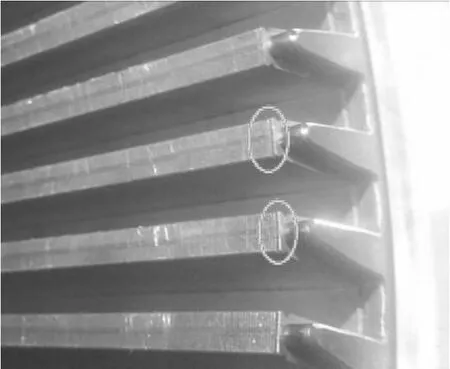

某采用短定子压圈结构的100%低地板牵引电机,在试制初期出现了压圈与齿压板之间局部存在缝隙、铁芯齿张散片的问题。

图4 定子铁芯齿张

经分析,该问题是由两端定子压圈与拉板焊接过程中,在硅钢片叠压力和焊接收缩力共同作用下,定子压圈发生过大的翻转导致。

图5 定子压圈受力翻转示意图

1.2 短定子压圈翻转刚度

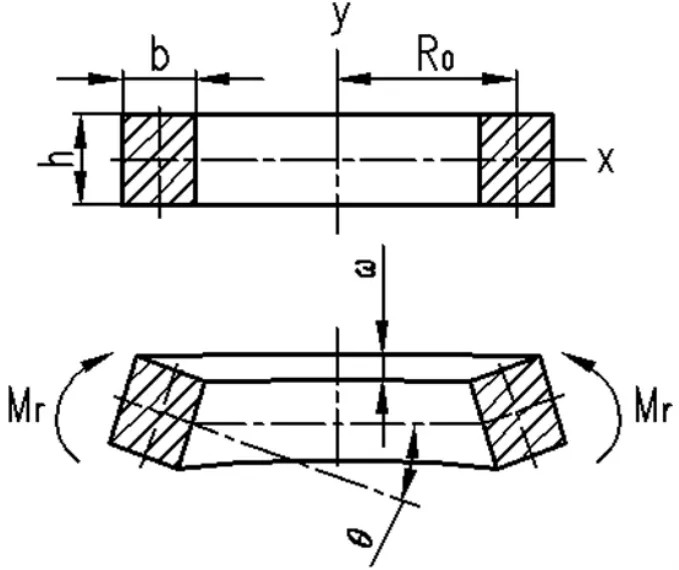

根据上文分析,硅钢片叠压力和焊接收缩力共同形成转矩作用在定子压圈上,从力学原理上与圆环受周向均布转动力矩作用是一致的。

设圆环单位弧长上所受外加分布转动力矩用m表示,圆环的等效半径为Ro,圆环任意横截面上均只有一个纯弯的径向力矩Mr=mR0。

图6 圆环受周向均布力矩

在纯弯力矩Mr作用下,圆环中性面偏转角度θ有

其中,Ix为截面绕x轴的惯性矩,对矩形截面而言如图7所示。

图7 圆环变形示意图

要提高压圈翻转刚度即减少偏转角度θ,根据式(1)可知,在一定作用力下最有效的方法就是减少定子压圈的等效半径R0和增加定子压圈的截面惯性矩Ix。

2 短定子压圈结构的优化设计

2.1 短定子压圈的结构优化

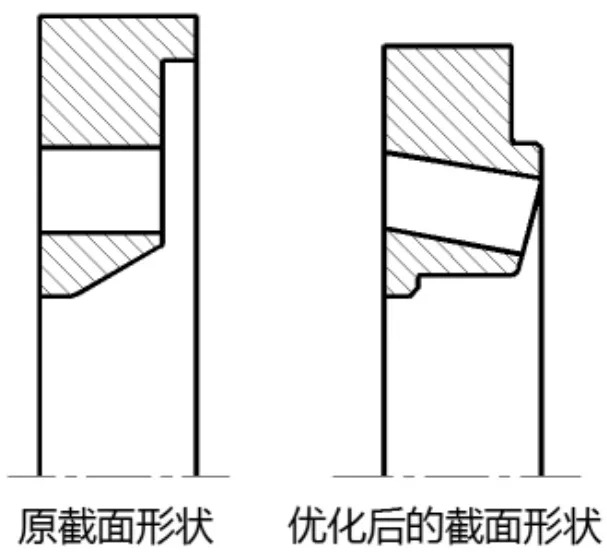

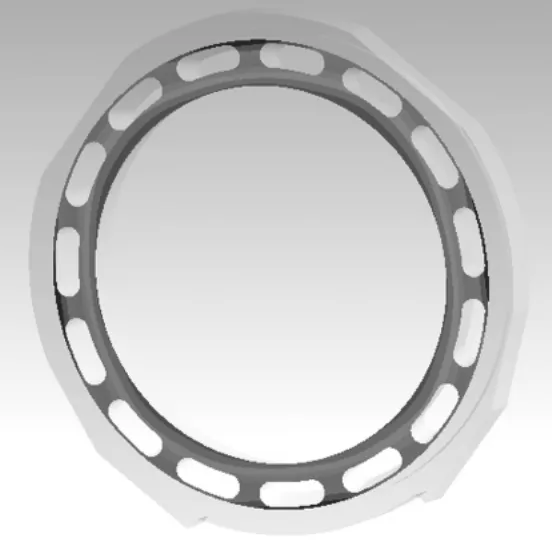

由理论分析可知,需要增加定子压圈截面的惯性矩和减少等效回转半径。在定子压圈整个轴向长度变化不大的情况下,可采取以下措施:

(1)压圈外部材料向中心移动,增加有效宽度,从而提高截面惯性矩;

(2)将截面的形心向中心移动,从而减少等效回转半径;

(3)适当增加定子压圈轴向长度。

优化前后定子压圈截面形状如图8所示。

图8 定子压圈截面形状优化

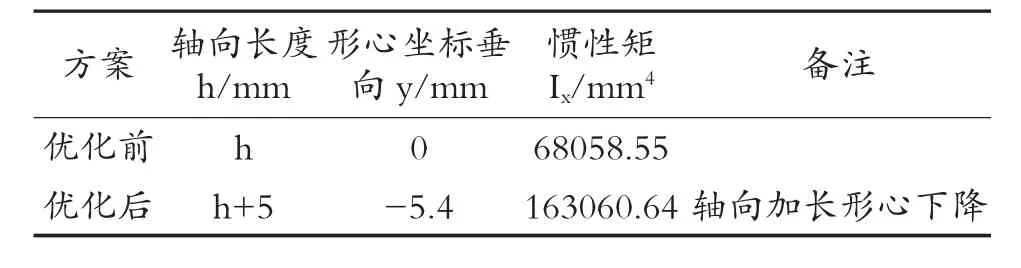

对比优化前后定子压圈截面参数见所示,表明优化后定子压圈截面惯性矩有明显改善,理论翻转刚度提高约2.4倍以上。

表1 优化前后定子截面参数对比表

2.2 短定子压圈受力分析

通过有限元法对定子压圈的受力变形进行计算分析,确认定子压圈结构优化的是否达到了预期的效果。

对定子铁芯进行建模,并有以下假设:

(1)涉及有装配接触关系的部位,为考虑为摩擦接触,摩擦系数为0.12;

(2)在筋板与压圈接触处加载焊接收缩力;

(3)将定子铁芯底部进行固定约束。

图9 定子压圈受力分析加载模型

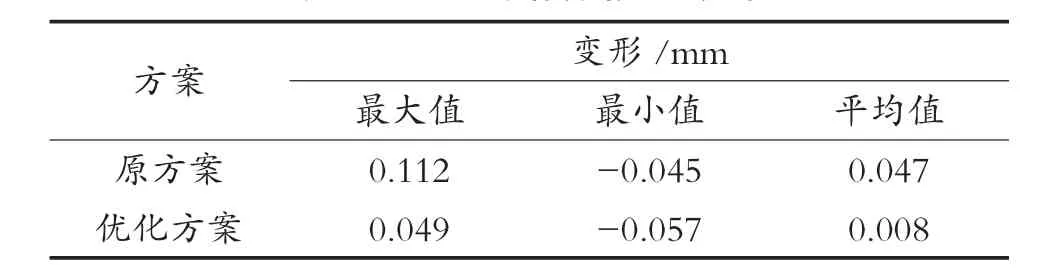

定子压圈的内圈轴向变形结果见表2所示,变形云图见图10所示。

表2 定子压圈内圈变形统计

图10 定子压圈变形云图

由仿真数据可知,优化方案的最大变形下降56.3%,翻转刚度是原方案的2.3倍。由于实际的定子压圈结构并非规则的圆环,因此,仿真结果与理论计算结果存在一定的差异,但总体趋势是非常吻合的,优化达到了预期的效果。

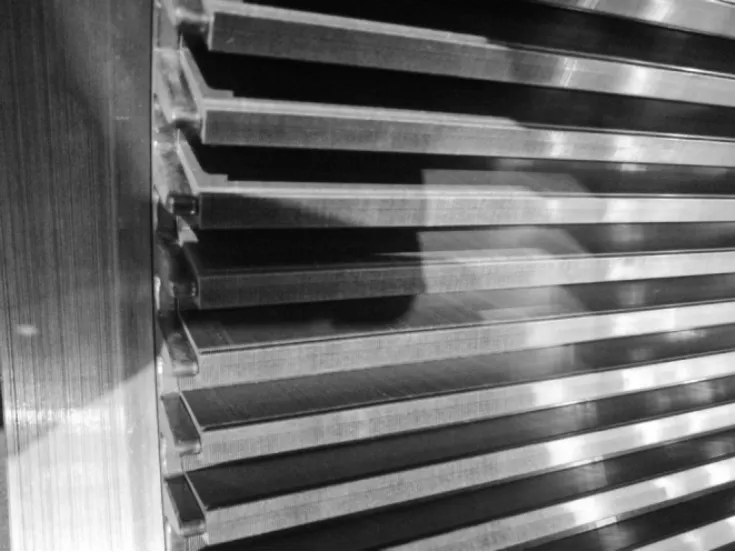

3 实物验证

根据上述的优化方案制作一台样机,通过测量未发现齿张(见图11所示),所有尺寸满足设计要求。验证结果表明,改进措施可行有效,目前已进入小批量生产。

图11 优化后定子铁芯未发生齿张

4 结 论

本文基于圆环受转动力矩下翻转刚度理论,介绍一种牵引电机短定子压圈结构的优化思路和措施,有效解决短压圈结构下定子铁芯齿张的问题。

通过样机验证结果表明,本文运用的设计结构优化措施切实可行,满足工程化生产要求。同时,本文提出的优化原理可以为短压圈结构的设计技术提供支撑和参考。