基于声发射技术的滑动轴承润滑状态诊断研究进展

2019-08-16蒋亚迪卢绪祥陈向民谭浩宇

蒋亚迪 ,卢绪祥 *,2,陈向民 ,2,谭浩宇

(1.长沙理工大学能源与动力工程学院,湖南省 长沙市 410114;2.长沙理工大学清洁能源与智能电网湖南省2011 协同创新中心,湖南省 长沙市 410114)

0 引 言

滑动轴承是汽轮机组等大型旋转机械的关键的支承部件.在其实际工作过程中,由于低速、重载、启停循环、断油以及润滑油杂质过多,会导致其润滑状态发生改变,从而导致故障的产生,严重时会造成巨大的安全影响与经济损失.

滑动轴承润滑状态的传统检测方法有轴心轨迹测量技术、油液分析技术、噪声监测技术、红外测温技术以及振动诊断技术等[1].但在这些技术的运用过程中,难以对轴承早期的故障征兆进行预警,且难以将检测到的信号与轴承实际故障进行对应.

相较于上文提到的几种常规监测手段,声发射技术在运用于滑动轴承状态监测与故障诊断的研究中则有其特有的优势.由于声发射信号是从轴承内部材料的弹性变形、裂纹扩展以及磨损腐蚀等因素产生[2],所以检测到的信号直接来源自材料内部的损伤源,能反映材料内部真实的缺陷信息.其次,声发射能够对设备进行实时的监测诊断,实现故障的早期报警,对于降低维护成本与停工损失十分有用.因此,将声发射技术应用于滑动轴承状态监测与故障诊断具有广阔的应用前景.

1 滑动轴承润滑状态存在的主要形式

在工程实践中,导致滑动轴承出现故障的原因多种多样.一方面,由于工程机械的正常摩损或是轴承材料的疲劳损坏,例如启停机过程中,由于转速较低使得润滑油膜的承载能力不足,轴颈与轴瓦的接触摩损产生累积效应,导致轴承在其使用寿命的后期处于异常摩损状态;此外,由于滑动轴承处于重载高速的工作环境,当出现断油或是润滑油中杂质累积过多时,会导致轴瓦的擦伤、烧瓦以及轴颈与轴瓦的咬粘等故障的出现,这将影响整个机组的运行安全.

这些故障最直观的表现是滑动轴承在工作过程中的润滑状态的改变,在上世纪早期,德国学者Sribeck 通过实验将滑动轴承润滑状态分为边界润滑、混合润滑以及流体润滑三类,而现阶段对于滑动轴承润滑状态的研究,也基本照此进行.

2 滑动轴承润滑故障时的声发射信号来源及特点

2.1 滑动轴承声发射信号来源

从晶格理论出发,由于金属大多为晶体材料,其特点是晶体内部原子都是按照一定的规则进行排列,并且由于原子在晶体排列中会有点缺陷及面缺陷的存在,因此金属在受到局部应力的情况下,使得晶格发生改变,发生大量位错运动,使得材料产生弹性或者塑性变形.在早期的位错理论研究中,研究者提出大多数的晶体塑性变形过程中的声发射信号产生与位错的非平稳运动有关[3-5].Mokhtari 等[6]人描述了滑动轴承声发射源的机制,当两个面相互摩擦使得轴承材料的晶格状态转变为不稳定状态以致发生位错运动释放出弹性能,从而发出声发射信号.也有一些学者认为声发射产生的机制与位错湮灭有关[7],这个理论第一次由Natsik 提出.所以,这些学者研究之前关于声发射现象产生的微观机理并无定论.于是,Pawelek[8]提出了从晶格动力学出发的声发射理论,他对晶体塑性变形过程中声发射的定性孤子进行了描述.在他的理论基础上,Polyzos 等[9]人提出了基于Frenkel-Kontorova 模型的声发射产生的孤子描述方法,该理论模型考虑了晶体内部单个粒子的纵向和横向运动,粒子的点运动带动晶体结构的链运动从而引起声发射波的产生.

而在滑动轴承中,引起弹塑性变形的主要原因在于轴承内部润滑油液与表面粗糙接触以及轴瓦与轴颈之间产生的表面接触.张艾萍[10]通过现场实验得到了固体之间、固体与液体以及液体与液体之间的摩擦接触都会产生声发射信号的结论.Sun 等[11]人对轴承金属的监测研究中指出金属的弹性变形与塑性变形以及表面裂纹的形成及扩展都是潜在的声发射源.

通过上述学者先前的研究可知:声发射信号能够真实有效地反映结构中具体的损伤机制,但是在现阶段的研究中仍需进行大量工作来了解位错运动与材料变形以及声发射信号之间的关系.

2.2 滑动轴承声发射信号特点

在对声发射信号的研究中,常将声发射信号分为突发型信号和连续型信号[7].其中,将在时域上衰减明显且可分离的信号称为突发型声发射信号;将在时域上不可分离且无明显衰减的信号称为连续型声发射信号;若两种类型的信号同时存在,则称之为混合声发射信号.

而在滑动轴承实际运行过程中检测到的声发射信号通常为混合型信号,且具有一定的特点.当轴承处于正常润滑状态下,轴承旋转导致润滑油不断剪切轴瓦以及轴颈表面的凸起,使得连续型信号的产生,并且由于工作表面的粗糙度呈随机分布,使得这一部分信号具有随机性及时变性的特点.而当轴承润滑状态改变,轴颈与轴瓦发生直接接触时,故障的突然出现导致突发型信号的产生,并且由于接触位置和程度的不同,导致信号具有瞬变性和极大的不确定性.与此同时,在信号传播的过程中,由于环境噪声的干扰以及传播路径的影响,导致信号的叠加、衰减以及波形的改变,因此难以将原始信号从接收到的信号中分离出来.这也是当前该领域研究的重点与难点.

3 滑动轴承不同润滑状态下声发射产生机理

3.1 流体动压润滑状态

在流体润滑状态下,由于滑动轴承内部动压油膜与轴颈和轴瓦的表面凹凸的剪切作用,材料发生弹塑性变形引起应变能的释放从而产生声发射信号.由于材料的弹塑性变形来源于材料分子的位错运动,因此龙起易等[12]人在他们的研究中提出一个计算单个位错运动产生的弹性应力波振幅波峰的数学模型,如式(1)所示.

式(1)中,a 为位错运动自由程;vd为位错运动速度;其它量则为与材料特性与实验条件相关的常数.

在此基础上,假定多个位错运动同时发出的声发射能量能互相叠加,则在应变为ε时,对于单位体积发出的声发射能量有:

式(2)中,ρmε为运动位错密度;为位错自由程的均方根值;则是位错运动速度的均方根值.

上文所示的模型对在具体研究材料内部塑性变形的声发射过程具有指导意义.

3.2 边界润滑状态

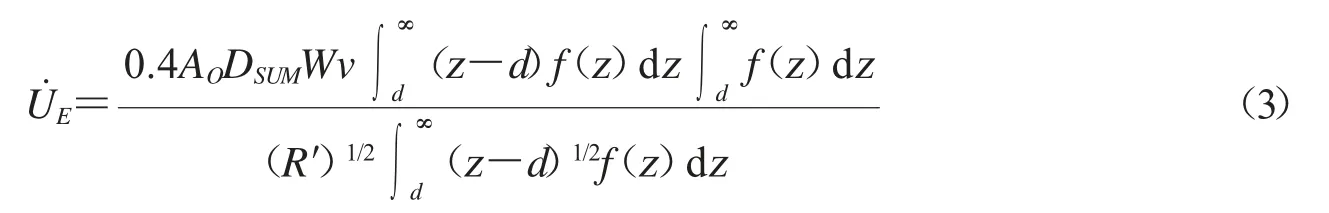

在实际工程应用中,由于受到接触表面结构以及运行工况等多个因素的影响,轴颈与轴瓦表面可能会存在部分凹凸接触,使得材料发生塑性变形从而释放应变能产生声发射信号.因此,Baranov 等[13]人对固体在滑动摩擦的过程通过使用偏差理论与连续随机方程建立了关于粗糙接触的理论模型,并以此为基础研究了诸如振幅及振铃计数等声发射参数与粗糙表面摩擦行为之间的联系.而这个理论模型在之后被广泛参考,Fan 等人进行了进一步的研究,他们以滑动摩擦塑性理论为模型构造了一个模型,如图1 所示[14].

图1 表面凸起滑动接触模型

在此模型中,将表面粗糙度的接触描述为光滑平面与参考平面的接触,同时将微凸体所有凸峰假定为具有相同半径的球形来简化计算,最后得到了微凸体在弹性变形中的弹性能释放率为:

随后通过这个模型进一步得到了粗糙表面形貌与负载以及滑动速度之间的定量关系.这个模型虽然是基于平面的研究,但对研究滑动轴承内的粗糙接触仍有指导意义.在最近的研究中,Sharma 等[15]人基于这类粗糙接触也提出了一个理论模型来理解不同的操作因素对于声发射能量的影响.

3.3 干摩擦状态

边界润滑状态进一步恶化会导致干摩擦的出现,此时轴瓦与轴颈表面大面积的凹凸接触,导致更多的弹性接触引发应变能释放,出现大量的声发射信号.

由于干摩擦状态下声发射现象的发声可以认为是滑动轴承边界润滑的出现导致的,因此对于干摩擦的研究主要在于其声发射信号的表现以及对故障严重程度的识别上.秦萍等[16]人通过实验,采取断油的手段模拟干摩擦状态,并得出声发射信号在诊断静载滑动轴承接触摩擦状态时更为有效地结论.张峻宁等[17]人的研究实验模拟突然断油后的干摩擦状态下的摩擦过程,通过使用K-SVD 字典算法对信号的冲击脉冲进行时刻捕捉,并引入钟形脉冲参数推导出对冲击包络信号的强度简化模型,建立起了冲击信号与摩擦故障之间的联系,为检测滑动轴承在干摩擦状态下接触摩擦故障提供了一个新的途径.李录平等[18]人曾通过测量机组启动与并网带负荷过程中的滑动轴承声发射信号,建立滑动轴承与诸如事件计数、中心频率、谱能量不稳定度与自相关最大值等声发射信号特征参数之间的定量变化关系,为定量诊断滑动轴承的状态提供了基础方法.

除此之外,由于润滑油中的杂质的累积也会破坏滑动轴承动压油膜的正常工作,因此在对润滑油液中的小颗粒杂质造成的声发射信号的研究中,Hase 等[19]人早在2009 年提出了一种关于滑动表面有关于润滑油中的杂质以及轴瓦材料剥落的颗粒物聚集导致声发射信号产生的模型,在他的研究中使用了原子显微镜观测存在于润滑油中的小颗粒物,发现这些颗粒物会不断聚集因而导致摩擦表面的弹性变形产生声发射信号,通过研究他们发现:颗粒物与摩擦面产生磨损导致了低幅的连续型声发射信号,而颗粒物的聚集与转移产生高幅的突发型声发射信号.而在他们于2015 年的研究[20]中进一步改进了他们的模型,通过研究他们定量分析了颗粒聚集在早期的声发射信号特征并以此为定量关系预估了轴承的使用寿命,并发现了声发射信号的幅度和频率是发现油液中早期颗粒聚集的重要信息.

4 基于声发射技术的滑动轴承润滑状态诊断实验研究

在滑动轴承的实际运行中,当轴承处于干摩擦状态时已经开始极大程度影响机组的正常运行,因此需及时判断出轴承的润滑状态,以及将声发射信号与故障状态进行判别需要对其润滑状态进行准确的识别.

黄琪[21]在其研究中,通过利用轴承材料分子晶格吸收能量而后释放能量这个过程中的摩擦功率损失来对声发射进行研究,为研究滑动轴承润滑状态和声发射信号之间的关系提供了方法.黄琪的研究虽然在现场实际工作中验证了声发射能有效地判断滑动轴承的摩擦状态,但是仍有不足之处,例如不能判别故障的具体形式以及在不同工况下的实用性等问题.因此在之后的研究中,Khamis 等[22]人通过使用能量指数方法对加工出的点蚀及磨损缺陷进行了模拟信号的处理分析,验证了声发射信号在正常润滑状态下其在低信噪比环境下的效率及适用性.同时,Mirhadizadeh 等[23]人通过改变流体动力轴承的负载以及转速等因素,研究了轴承功率损耗与声发射水平的相关度并证明了声发射技术在流体动压轴承的应用中具有很大的应用前景.

要对滑动轴承的润滑状态进行及时预警以及准确的监测需有先进高效的信号处理方法和模式识别方法.在最近的研究中,卢绪祥等[24]人提出了一种基于EMD 及灰色关联分析的方法对滑动润滑状态故障进行诊断,并通过现场应用验证了他们的方法.相较于以往的研究,他们的方法在一定程度提高了对于流体润滑、半干摩擦以及干摩擦的诊断的精度与准确度.与此同时,在国外,Sadegh 等[25]人提出了基于统计分析、连续小波变换、多层感知器神经网络与遗传算法的滑动轴承润滑状态检测方程,他们通过选取有效频率以及最佳特征来分辨轴承不同的润滑状态,使用了连续小波变换及时频方法提取特征,其后结合遗传算法及神经网络技术来选取分辨特征,实验结果证明了他们的研究对于滑动轴承的不同摩擦状态有较好的分辨率.

除此之外,Shevchik 等[26]人也提出了自己的关于摩擦机理的分类方式,他们将轴承运行状态分为磨合阶段、平稳阶段、预刮伤阶段与刮伤阶段,通过使用声发射技术的时频特征以及随机森林算法,对声发射能量、声发射熵值以及声发射信号的统计信息与各特征对于不同摩擦状态的响应进行了统计研究,实验结果表明他们通过新的技术手段可以达到在刮伤发生5 分钟之前进行预警的效果.

同时,Asamenne[27]通过将旋转周期摩擦转化为在两平板间发生的滑动摩擦过程,检查了声发射信号频率特性与表面粗糙度以及负载、相对速度之间的联系.Schnabel 等[28]人通过使用格林方程与模拟光谱研究了单个弹性流体润滑接触的声发射特性.Hamel等[29]人研究了油膜特性与声发射信号的联系.同时,Pengyi Tian 等[30]人介绍了影响表面摩擦声发射表现的诸如材料类型以及表面形貌的多种因素,并提出了一种多物理因素的信号相关分析方法来研究接触面的摩擦行为的方法.Khan 等[31]人则使用声发射技术与扫描电镜原位测试相结合的方法研究微观损伤的发展,他们的研究为研究声发射现象在微观层面的发生机理提供了一种新的方法.

5 总结与展望

作为一种新的无损检测手段,声发射技术在滑动轴承润滑状态监测中有其独有的优势,也有其研究不足的地方.

首先在声发射产生机理方面的研究中,虽然许多学者对滑动轴承内部声发射机理、材料内部声发射现象微观方面的产生机制以及声发射现象在摩擦学范畴内的数学模型进行了大量研究,但是,现阶段的研究工作并没有将微观层面的声发射与具体的工程应用对应起来,因此在将来的研究工作中,进一步掌握微观层面的机理与宏观表现以及具体故障之间的联系,将促进声发射技术应用产生长足的发展.

而对于滑动轴承内部声发射产生模型,虽然对基于位错运动理论以及粗糙接触的声发射现象进行了一定研究,但是对于滑动轴承内部液体动力润滑的研究仍停留在实验室阶段,加之声发射现象的产生受到材料、工作环境以及机器运行情况等多个方面的影响,因此将来还应有大量基于现场试验的研究工作需要开展.

对于声发射技术在滑动轴承润滑状态监测的研究来说,现阶段虽然多种方法综合下对滑动轴承润滑状态的信号处理、特征提取以及模式识别手段已经取得了一定程度上的成果,但是仍无通用的将具体故障形式以及润滑状态精准判别标准,在将来若能诞生声发射信号与润滑状态乃至具体的故障形式及其早期征兆的对应标准,则声发射技术将在无损检测领域大有可为.