基于深度自编码网络的刚性罐道故障诊断

2019-08-16包从望朱广勇刘永志

包从望,朱广勇,江 伟,刘永志

(六盘水师范学院,贵州 六盘水 553000)

0 引 言

矿井生产中,提升机的运行性能直接影响着矿井运输效率,刚性罐道作为提升机的导向与支撑装置,是立井提升运输的关键组成部分[1]。当刚性罐道发生故障时,可能会导致运输轨道与提升容器之间的配合错位而产生振动,严重时还会导致卡罐,甚至断绳,造成煤矿重大安全事故。常见的刚性罐道故障诊断方式有:几何测量、专用仪器法和振动检测[2]。其中几何测量法需停机检测,将影响生产;专用仪器法检测精度高,但属静态检测,无法实时检测刚性罐道的动态特性;振动检测法操作简单,且能动态检测刚性罐道的运行状态。基于振动检测,目前国内外学者做了大量研究,蒋玉强[3]建立了提升容器的振动模型,并基于模糊推理实现刚性罐道运行状态的健康评估;张丽娜等[4]对刚性罐道和提升容器之间做了动力学研究,并对其进行振动仿真,分析缺陷大小、提升载荷和运行速度对振动大小的影响;张淼[5]对刚性罐道实现动力学模型分析,并基于EMD分解实现刚性罐道振动信号的提取,利用SVM分类器实现刚性罐道的故障分类;丁雪松[6]建立了刚性罐道的动力学模型,并基于Simulink软件完成故障缺陷的模拟仿真;GALLOWAY等[7]利用提升容器振动信号实现罐道动态运行中的状态,并将诊断模型用于实际生产现场。

目前,随着人工智能的发展,智能故障诊断已经在机械运行状态监测中得到广泛运用。BOSKOSKI等[8]以熵作为衡量指标,基于小波包理论完成机械故障诊断;QIU等[9]利用自组织神经网络(SOM)提取机械故障的特征,完成轴承的故障监测;WIDODO等[10]提取监测对象的故障特征,利用相关向量机和支持向量机完成轴承的故障诊断;YANG等[11]利用EMD分解获取故障特征,并采用人工神经网络的方法建立了轴承故障诊断模型。

刚性罐道故障诊断的难点在于故障特征提取,全面的故障特征是正确分类的前提。传统方法主要有两个不足:一是信息处理过程难以保证故障特征的精准度;二是诊断模型多采用监督学习,该学习方法会因标签数据的不足导致故障诊断误判。因此,本文提出一种基于深度自编码网络的刚性罐道故障诊断模型,以一种无监督的深度学习方式提高故障诊断特征的精度。

1 刚性管道故障诊断方案

结合刚性罐道故障诊断需求,确定诊断方案如图1所示。首先基于刚性罐道故障诊断实验台提取正常、接头错位、局部凸起、整体倾斜四种状态下的振动信号和倾斜信号作为网络模型的输入;基于深度自编码网络对四类原始数据进行无监督训练,采用反向传播方式实现网络全局微调,对权值和偏置值进行优化,由网络训练结果得到最优权值和偏置向量,根据最优权值和偏置向量提取相应的故障特征向量;最后,通过有监督学习的SVM分类器对特征向量进行分类。

图1 刚性罐道故障诊断方案Fig.1 Scheme for fault diagnosis of rigid tanks

2 深度自编码网络的建立

所谓深度自编码网络(deep auto encoder,DAE)就是采用多个隐含层[12],以逐层训练的方式,通过非线性变换的形式层层传递。

2.1 自编码器

自编码器(auto encoder,AE)具有较好的特征提取能力,训练过程中有压缩编码的作用,类似于降维。输入高维数据,由编码层将原始数据转换为低维的抽象数据,并由对应的解码层将抽象数据实现重构。其编码层类似于普通神经网络的隐含层,用函数h表示,编码过程见式(1)。

h=f(W1x+b1)

(1)

式中:f()为输入层到编码层的激活函数,激活函数采用sigmoid函数;b1、W1为输入层到编码层的偏置值和权值。

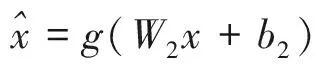

其解码过程即是抽象数据的重构过程,解码过程见式(2)。

(2)

式中:g()为编码层到输出层的激活函数,激活函数采用sigmoid函数;b2、W2为编码层到输出层的偏置和权值。

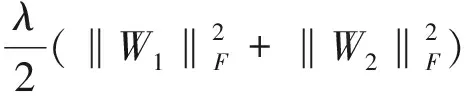

重构误差计算见式(3)。

(3)

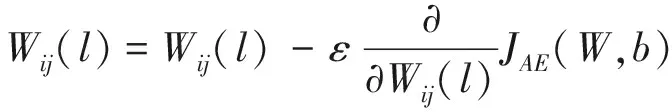

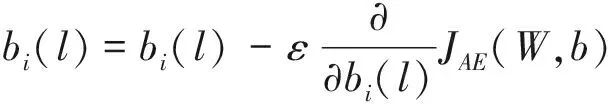

根据重构误差的计算式,自编码网络以反向传播的方式对代价函数JAE实现优化,以最终的优化结果W、b实现特征提取。利用代价函数将特征提取过程转变为优化问题,优化过程中第l层W和b的更新方式计算见式(4)和式(5)。

(4)

(5)

式中,ε为学习率。

2.2 深度自编码

本文所用的深度自编码网络由多个自编码网络组成,以前一层的输出作为后一层的输入,对一个n层自编码网络,其第k层自编码网络的W1、b1、W2、b2分别表示为W(k,1)、b(k,1)、W(k,2)、b(k,2)。a(k)、Z(k)分别表示第k层的输入和输出,计算过程见式(6)和式(7)。

h(k)=f(W(k,1)·a(k)+b(k,1))

(6)

Z(k)=g(W(k,2)·a(k)+b(k,2))

(7)

DAE通过逐层训练每个自编码网络,对每层进行微调,从而改善全局神经网络,提高网络性能。

3 实验结果分析

3.1 实验描述

刚性罐道的组成,由电机带动减速器,并驱动滚筒,实现提升容器的运行,提升容器的运行速度由直流调速器控制。实验台可模拟正常状态、接头错位、局部凸起、整体倾斜四种工况,原始数据由CA-DR-3005型振动传感器和CXTA-02倾角传感器获取,经数据采集卡采集至电脑。数据采样频率为2 kHz,每种工况的样本个数为1 200个,其中训练样本为900个,测试样本为300个。

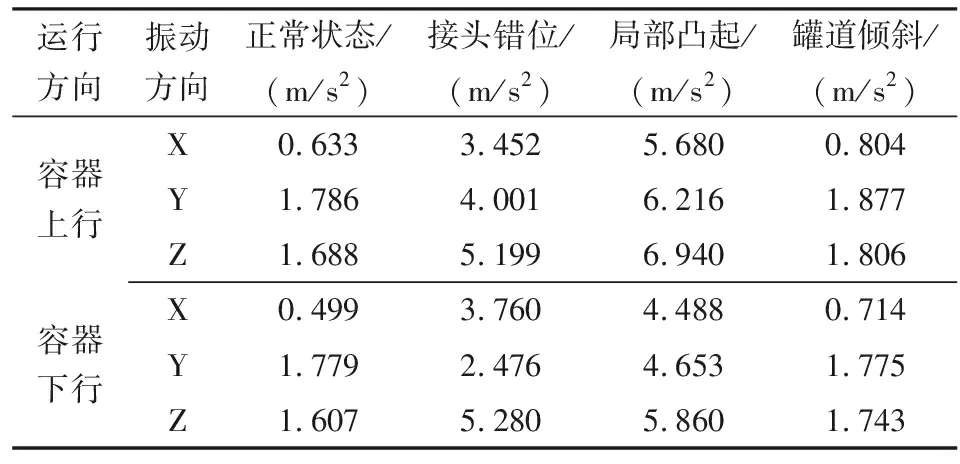

设定提升容器的运行速度为0.2 m/s,举例无提升载荷时局部凸起故障上行过程的振动原始信号如图2所示。统计各类故障的振动幅值见表1,单从统计表中的幅值信息并未得故障类型,因此,需对振动信息作进一步分类处理。

图2 局部凸起故障振动原始信号Fig.2 Vibration original signal of local bulge fault

表1 振动信号幅值表

Table 1 Amplitude table of vibration signal

运行方向振动方向正常状态/(m/s2)接头错位/(m/s2)局部凸起/(m/s2)罐道倾斜/(m/s2)容器上行X0.6333.4525.6800.804Y1.7864.0016.2161.877Z1.6885.1996.9401.806容器下行X0.4993.7604.4880.714Y1.7792.4764.6531.775Z1.6075.2805.8601.743

3.2 实验结果

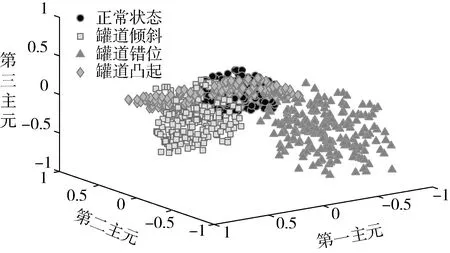

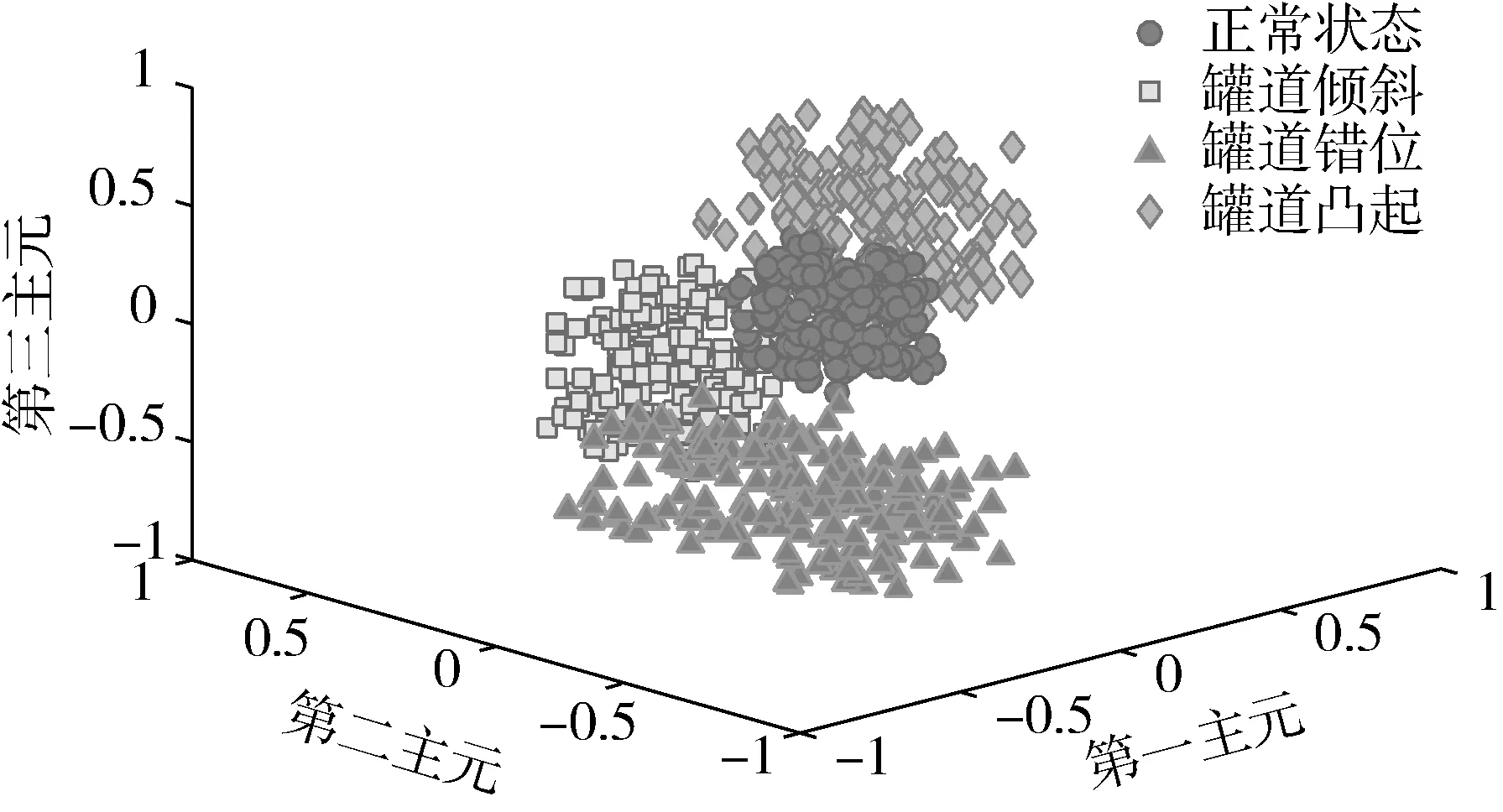

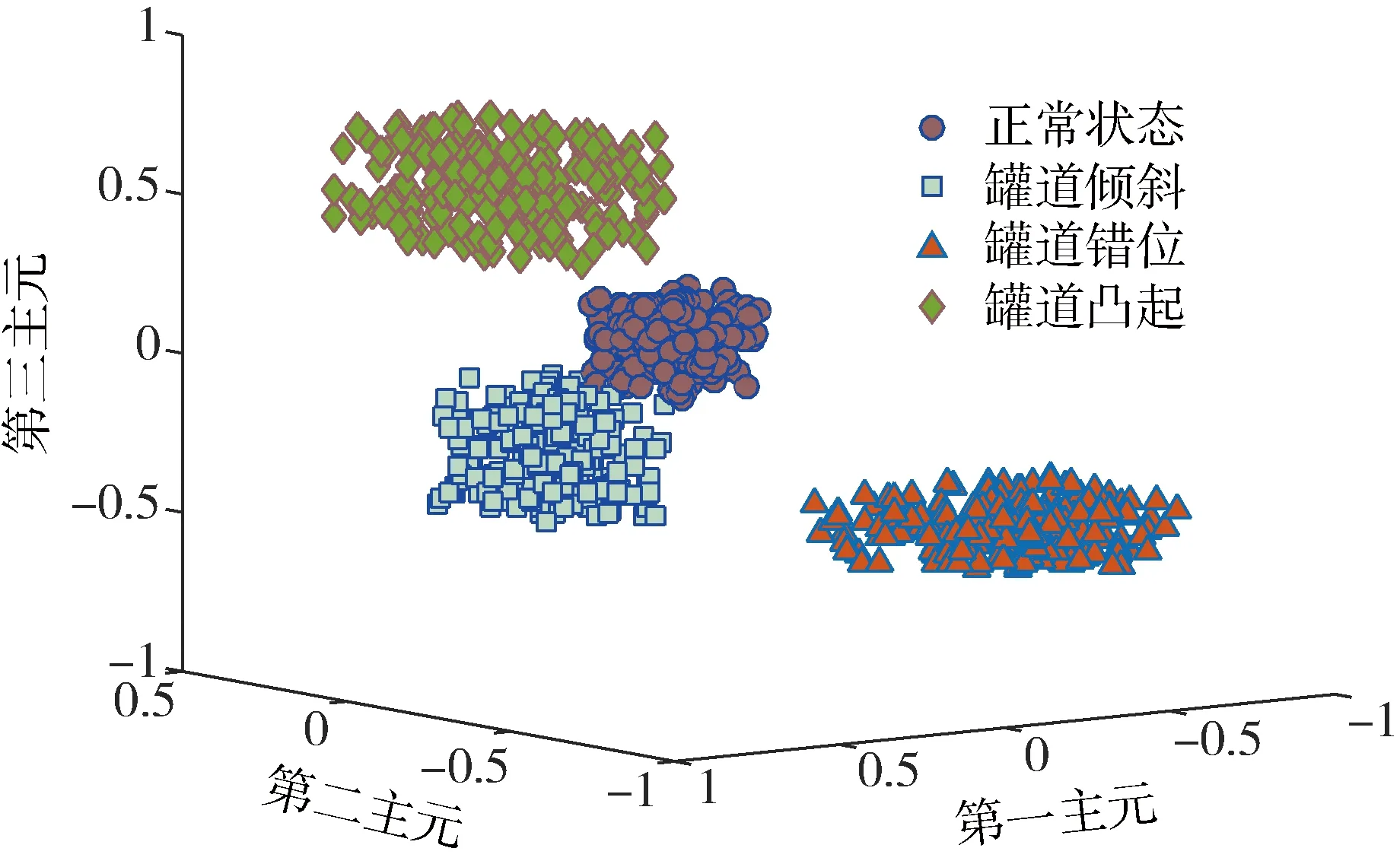

实验中,首先对原始数据做归一化处理,采用两层自编码网络对数据进行训练,学习率ε设定为0.01,在保证网络有较好学习效果的前提下提升学习效率。为验证所构建网络提取特征的能力,利用PCA分别对原始数据和经网络训练提取的特征数据实现降维,并提取PCA前三主元做数据的可视化处理,即将特征数据由多维空间映射到三维空间,见图3~5。

图3 原始数据可视化Fig.3 Visualization of raw data

图4 第一层特征数据可视化Fig.4 Visualization of the first layer of feature data

图5 第二层特征数据可视化Fig.5 Visualization of the second layer of feature data

图3为原始数据降维后映射到三维空间的结果。从图3中可看出,罐道错位与其余三种状态相比有一定的可识别性,但也有部分数据与其余三种数据相互堆叠,因此识别率并不高。而其余三种状态数据在空间内相互交错,无法直接根据原始数据识别出故障类型。

图4为原始数据经DAE训练后,由第一层自编码网络提取的特征数据可视化,图4中显示了刚性罐道有分开的趋势,基本能将四种故障状态进行分类,由于边界部分依然存在堆叠,因此在故障识别的过程中会存在误判,导致识别率不够理想。

图5为第二层自编码网络提取的故障特征,与第一层特征数据相比,其识别性更高,能完全区分出罐道凸起和罐道错位两种故障,正常状态和罐道倾斜两种故障稍有堆叠,但该堆叠边界处可通过对SVM分类器的训练找到较理想的分界平面。

通过对比图3~5可以看出,原始数据经DAE网络训练后有较好的特征提取能力,为后续的故障分类奠定基础,突出体现了深度自编码网络的特征提取能力。为进一步说明深度自编码网络的特征提取能力,对刚性罐道故障识别作以下几种方法对比:①原始数据作为故障特征直接识别;②基于四种状态的振动信号和倾角传感器的幅值特征进行故障识别;③基于EMD分解获取故障特征进行识别;④深度自编码网络提取故障特征。

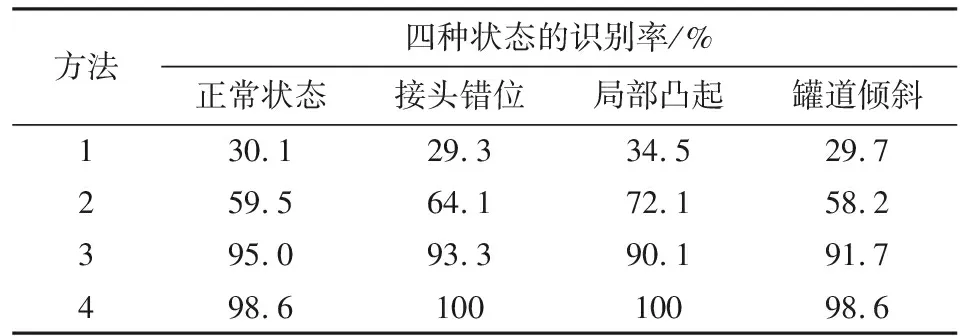

利用以上四种方法提取特征后,均以SVM分类器对故障特征进行识别,对识别结果进行统计,见表2。

表2 刚性罐道故障诊断对比Table 2 Comparison of fault diagnosis of rigid tank road

对比四种方法的识别率可知,方法1的识别率最低,显然不适用于刚性罐道的故障诊断;方法2中平均识别率可达60%,但该方法仅依据振动信号的幅值作为故障特征,信息获取不全面,因此识别率依然不理想;方法3对振动信号作经验模态分解,分解后提取内蕴模态函数的能量、峰值、偏度、标准差、最大奇异值和边际谱作为故障特征向量,由于该方法提取了较多信息,因此识别率可达90%以上,但该方法处理过程较麻烦,影响故障诊断的实时性;方法4为基于深度自编码网络的刚性罐道故障诊断,对接头错位和局部凸起两种故障的识别率可达100%,其余两种也均在98%以上,其识别率高于前三种。

4 结 语

本文提出了基于深度自编码网络的刚性罐道故障诊断方法,将深度自编码网络的特征提取能力运用于刚性罐道故障诊断,解决了刚性罐道故障诊断识别率较低和实时性差的问题。利用搭建的两层自编码网络将刚性罐道故障振动信号和倾角信号作为网络输入进行训练,并在两层训练过程中利用反向传播的方法,以重构误差函数为评价准则,对权值和偏置进行微调。最终将提取的故障特征利用SVM分类器对进行故障识别,实验结果表明该方法具有较好的特征提取能力。