船舶海水管路腐蚀及监测技术发展综述

2019-08-16罗宁昭

张 挺,杨 锋,罗宁昭,隋 波

(1. 海军工程大学 电气工程学院,湖北 武汉 430033;2. 海军驻大连地区军事代表室,辽宁 大连 116021)

0 引 言

海水管路是船舶推进保障系统、动力保障系统和相关配套系统中不可或缺的部分[1]。通常情况下,海水管路处于高盐、高湿并伴随高温的恶劣环境中[2],腐蚀都如影随形地制约着海水管路的功效发挥,同时也成为船舶多系统不可忽视的隐患。因此,厘清海水中的金属腐蚀机理及其影响因素,对于探索合理的海水管路腐蚀控制策略,精准监测船舶海水管路腐蚀部位,并以此来指导船舶管路系统的设计、施工、检测,减缓金属在海水中的腐蚀速率,延长船舶海水管路系统及相关设备运行的寿命,增加船舶服役时间,降低船舶的维护保养成本,已成为国内外学者共同关心的课题。

1 海水管路腐蚀原因及现状

腐蚀是指金属与附近介质发生化学反应而使金属损坏的现象[3]。从热力学观点看,除少数贵金属外,大部分金属都存在与附近介质发生化学反应而生成离子的可能性,也就是说,金属腐蚀是自然趋势,即这种现象是普遍存在的。

造成海水管路腐蚀的原因[4-7]有多个方面,主要有接触腐蚀、晶间腐蚀、杂散电流腐蚀、冲击腐蚀(冲蚀)、空泡腐蚀、应力腐蚀、缝隙腐蚀、生物腐蚀。总的来说,可以归纳为传统意义上的电偶腐蚀和由杂散电流引起的杂散电流腐蚀。

文献[8]表明,仅有一小部分的海水管路腐蚀破损发生在直管部分,剩下的绝大部分都发生在“易腐蚀”部位(如管路的分流及汇流处、变径管附近等),这些部位极易产生紊流,也是腐蚀所“青睐”的地方。

2 海水管路腐蚀的重要因素

2.1 管路材质

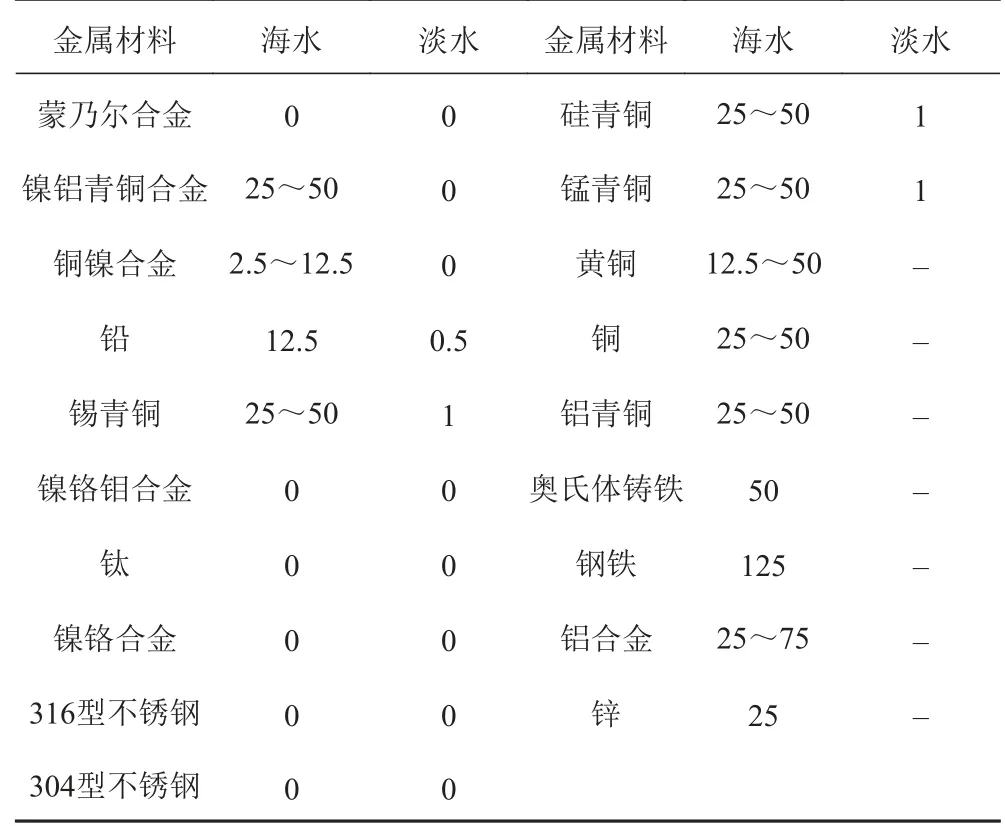

管路材料在海水中的耐腐蚀性取决于其自身的化学组分、材料表面物理及化学特性、工艺流程等。船舶制造行业所用的海水管路材料大多数为镀锌钢、紫铜、铜镍合金,钛及钛合金等也占据一定比例。文献[1, 5, 9]列举了部分金属材料在静止海水及淡水中的腐蚀速率(见表1)。

表 1 金属材料在静止海水及淡水中的腐蚀速率( μm·a-1)Tab. 1 Corrosion rate of metallic materials in still seawater andfreshwater(μm·a-1)

长期以来,船舶海水管路大量应用紫铜材料,主要是因为紫铜材料对海水的耐腐蚀性比较好。然而,紫铜材料也存在一定的局限性(强度不高、韧性不足、耐冲蚀性较弱等)。紫铜材料对海水流速比较敏感,由于焊料含有锌的成分,所以在焊接时极易发生脱锌腐蚀,导致船舶管路中的弯头、接头普遍出现烂穿的现象。随着管路材料的升级换代,紫铜材料已逐渐被铜镍合金(B10,B30)等代替,但文献[10]和实船应用表明,采用B10 铜镍合金的海水管路也大面积出现腐蚀情况,亟待开展相关腐蚀研究。

2.2 海水流速

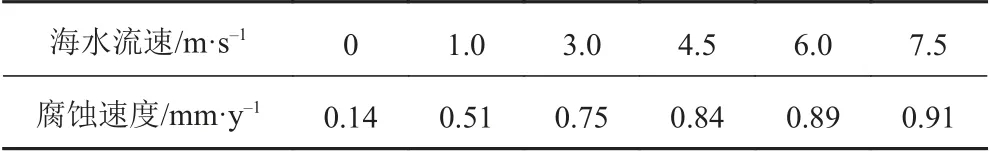

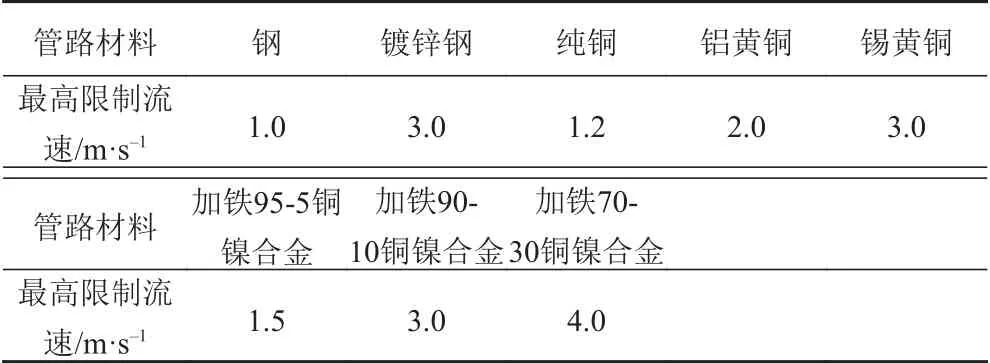

船舶动力系统管路在设计期间必须要考虑海水流速的影响,因为海水会通过冲蚀和气蚀对管路产生影响[1-2,5-6]。值得关注的是,海水裹挟着泥沙时,固体杂质和海水两相叠加的冲蚀效应使管路表面氧化膜的机械应力变化加剧,管路表面的氧化膜就会因冲蚀而脱落,进而直接暴露在腐蚀性环境中。同时,溶解氧的浓度会因海水流动进一步增强,氧分子聚集在管路表面从而促进去极化效应,使得管路的腐蚀加快。冲蚀效应与固体杂质的含量呈现正相关的关系,同时也与海水粘性、管路材料的物理参数等因素有关。碳钢的腐蚀速率与海水流速之间的关系[6]如表2 所示,管路材料的限制流速[5-6]如表3 所示。

表 2 碳钢的腐蚀速率与海水流速之间的关系Tab. 2 Relationship between corrosion rate of carbon steel andsea-water velocity

表 3 管路材料的限制流速Tab. 3 The maximum limits for velocity of flow among pipelinematerials

气蚀又称空泡腐蚀,海水在管路流动过程中因各种物理因素形成低压区,管路与海水的交界面上会因气泡的产生和随后的破裂而带来腐蚀的效应。一方面,气泡在破裂过程中会缓慢侵蚀管路表面的氧化膜。另一方面,管路由于气泡破裂产生的机械波而承受瞬时疲劳载荷,这同样也会影响到管路材料的物理性能。

2.3 结构设计

降低或延缓腐蚀离不开缜密严谨的结构设计。针对海水管路,不规范的结构设计(如管路横截面的突然变化等)都会引起管路冲蚀效应的加剧[1-2,5-6,9],管路上的瑕疵(如凸起、凹陷、缝隙)在一定流速的海水作用下会产生紊流,恶化管路内流场,使冲蚀效应进一步增强。

管路结构设计时,需要考虑到焊接工艺对管路耐腐蚀性能的影响。焊缝按照部位一般可以划分为母材区,焊缝区,热影响区3 部分。焊接会带来不小的机械应力,增加了应力腐蚀的可能性;焊缝区坑坑洼洼的表面容易产生紊流,造成管路局部氯离子浓度增大,进一步促进缝隙腐蚀;热影响区会使管路材料化学成分、组织不均匀,这主要是由焊接时管路瞬时吸收大量热量造成的,这一区域往往会出现晶间腐蚀。

2.4 环境条件

船舶海水管路腐蚀还受到周围环境条件(如温度、盐度、溶解氧浓度、海水pH 值等)的影响和制约[1-2,6-7]。其中,氯离子和溶解氧是造成海水管路腐蚀的主要方面。海水中的金属腐蚀是多个因素相互交织作用的结果:溶解氧促使管路表面氧化膜的生成;氯离子则促进管路表面氧化膜的分解。

通常情况下,金属在液体介质中的腐蚀速率与温度呈现正相关的关系。然而,在研究管路腐蚀的时候还要将溶解氧和海洋微生物的影响考虑进来。海水中溶解氧含量随温度升高而降低,而导电率却增大了,金属的稳定电势逐渐脱离正方向,引起腐蚀电流进一步增大,管路腐蚀加剧。同样地,在一般情况下,海水温度上升会诱发海洋微生物数量的增加,这样也会加快管路腐蚀。

3 船舶海水管路腐蚀防护方法

海水管路腐蚀的防护是一项复杂的工程。综合前面对海水管路腐蚀的分析,不难发现,多重因素造成管路腐蚀,而削弱某一方面仅仅能有限地改善管路腐蚀状况而无法从根本上治理腐蚀。因此,海水管路的腐蚀防护是一项系统工程。总的来说,可以从几个方面着手防腐。

3.1 合理选材

管路选材,应考虑输送介质流速的要求、腐蚀性的不同、安装位置的不同等因素。

从流速角度考虑,应根据不同系统对不同流速的要求选用相应的管材,要关注不同管材的最高限制流速。某些管材对海水流动并不敏感,可以视情况提高海水流速,例如90-10 铜镍合金管材及镀锌钢管材可以达到4 m/s[1,9]。

3.2 合理设计

在管路设计过程中应尽可能避免由于设计和布置导致腐蚀发生的因素,最好采用直管和标准构件,尽量减少采用套管方式连接[1,5,9]。总的来说,以下几个方面需要格外注意:

1)管路设计宜取最小路径,尽可能避免使用弯管。如果非要使用弯管,那么弯管的外径最好保持一致。弯管段之间使用直管段延伸,其延伸长度应确保大于1.5~2 倍的管径[1,5],以缓解海水对弯头处的冲击。

2)控制管路接头数量,尤其是可重复拆卸接头,尽可能减轻对流动海水的扰动,将管路腐蚀程度降到最低。

3)规避不同材质管路构件的联结,如果遇到特殊情况,则应补充配套工艺(如增加电绝缘隔离或应用牺牲阳极保护)来迟滞接触腐蚀。

3.3 表面涂层保护技术

管路腐蚀的防护有一个分支便是表面涂层保护技术[1-2,6]。涂层承担着过滤离子的作用,凭借其较高的阻抗特性,可以使电子在阴、阳极之间的转移被迟滞。此外,涂层可以有效减缓氧分子的侵入,使金属腐蚀延缓。目前,表面涂层和改性技术的工艺主要是在管路材料表面涂覆上耐腐蚀的金属,同时对管路材料作磷化、氧化处理,确保管路材料表面与海水介质物理隔离以削弱金属腐蚀。目前,钢质材料普遍采用镀锌、渗锌作为管路表面防腐的手段[2]。

从安装位置角度考虑,船内某些地方更换备用管材十分不便,也可以考虑使用内壁涂塑的无缝钢管,但不建议使用不锈钢管,因为不锈钢管容易发生点蚀。所谓涂塑,就是按照特定的工艺流程,使用特殊的辅助设备将某种防腐蚀有机材料以粉末的形式均匀地熔接在管路内壁,再历经配套工艺处理后,这样管路的内壁就构筑了1 层光滑的保护层。这种涂层将管材金属与海水介质隔离,能够充分地保护管路,进一步延长其服役时间。

需要指出的是,管路涂塑工艺也存在一定的局限性:一是环境温度不能过高(一般不得超过70 ℃)[2];二是涂层完好性较差,如果局部出现破损将造成大范围的管路腐蚀,涂层的防护能力将大打折扣,这就要求必须以更加严谨的工艺标准执行涂层的涂覆及管路的安装调试。

3.4 电化学保护

外加电流阴极保护法、牺牲阳极保护法这2 种方法是目前普遍应用的电化学保护方法[1,2,6]。但是,在船舶海水管路系统中主要是采用外加电流阴极保护法。也就是,将电源阴极与被保护管路本体相连接并通电,阳极作为回路的一部分具有不溶的特性。被保护管路本体在电偶腐蚀电流及外加阴极电流的共同作用下,阴、阳极电位保持一致,阳极反应因电流减小到零而消失,电偶腐蚀中止。此时,管路外壁产生与管路内部气泡方向相反的气泡,二者起到相互制衡的作用,这样就极大地降低了气蚀、空泡腐蚀的影响。牺牲阳极保护法虽也有应用,但应用较少。相对于牺牲阳极保护法,外加电流阴极保护法的优势更加明显(阳极设置数量较少、性能稳定可靠)。

3.5 电绝缘隔离

所谓电绝缘隔离,通常是应用相关绝缘材料,对电气连接的机械紧固件进行物理隔离,使得离子导电回路被迫阻断,进而实现降低电偶腐蚀的目的[1-2,7]。一般情况下,电绝缘隔离主要应用到法兰上。其电绝缘隔离的部位主要有2 个方面:一方面是螺栓处,主要由电绝缘套筒组成,针对特殊的法兰(如铜-钢法兰),有时会作简化处理,在电位较高的铜法兰处安装电绝缘套筒;另一方面是凹凸法兰密封处,目前通常采用包覆垫和电绝缘内、外层套筒组合构成。

4 腐蚀监测与电流监测

通过上述分析,可知腐蚀过程伴随着电流的产生。一部分是传统意义上的电偶腐蚀电流,另一部分则是杂散电流。杂散电流,顾名思义,是指偏离设计回路而流动的电流。这一部分电流所引起的腐蚀一般称为杂散电流腐蚀,为了与传统意义上的电偶腐蚀相区别,杂散电流腐蚀也简称为电蚀。杂散电流腐蚀属于电解腐蚀的范畴[11],其具有腐蚀剧烈、危害更为严重等特点。

4.1 腐蚀监测概述

国内方面,杨专钊团队[12]提出了电偶腐蚀试验实时监测模型,并开发研制出MCD01 电偶腐蚀计这一微电流探测器,该微电流探测器可以准确测量微小的电偶腐蚀电流,测量效果明显优于所选用的现成设备。张承典等[13]利用FC-4 电偶腐蚀计作为零电阻电流计测量电偶腐蚀电流,零电阻电流计利用运算放大器在闭环工作时正反相输入端电位十分接近的特性,自动补偿了电流表的电压降。任厚珉[14]得出重要结论,在电焊机等相关电气设备停机时,因为电偶腐蚀的作用,船尾电位略高于船首。由于船体杂散电流的作用较小,整个船体自然电位分布均匀;在电焊机等相关电气设备开机运行后,杂散电流分量会急剧增大,进一步加剧杂散电流腐蚀。从电力线分布来看,船体靠近码头一侧密于另一侧,船尾要密于船首,也就不难得出靠近码头船尾处腐蚀状况十分严峻。卢新城[15]、梁成浩[16]分别通过实验得出了轴频电场与船壳和螺旋桨之间腐蚀电流的关系。金児等[17]研制出基于微机控制的用于测定全浸在电解液中平板试样上电流分布的装置,通过2 根鲁金管探头扫描测定溶液内靠近并平行于试样表面上水平和垂直方向的电位变化来分析腐蚀电流的分布,查明腐蚀位置。

国 外 方 面,P. E. Morris 与R. C. Scarberry 合 作[18],借助恒电位仪并通过测定2 个阳极极化曲线和3 个阴极极化曲线的方法来预测腐蚀速度。R. Baboian[19]则是依托电化学技术,即根据混合电位的测量、偶极电流的测量和极化测量来实现对电偶腐蚀的预测。

文献[20-21]介绍了腐蚀监测的方法及其特点(见表4)。

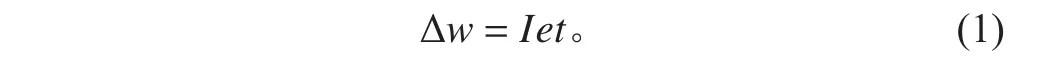

文献[20]基于零电阻电流表法说明了腐蚀原电池电流即腐蚀电流,它所反映的同样为金属的腐蚀量,即

只要能准确测定腐蚀电流I,金属的腐蚀量也就不难求出。

此外,杨辉等[10]针对某船B10 铜镍合金海水管路的泄漏问题,通过现场勘验、成分分析、微观组织观察、腐蚀性能评价等方法,分析了管路与海水泵间法兰处腐蚀泄漏的原因。结果表明,B10 管成分、微观组织均满足设计技术要求,在海水管路中的静态腐蚀速率和冲刷腐蚀速率均在正常范围内,源自船舶防污系统等电气设备泄漏的杂散电流是导致B10 铜镍合金海水管路与泵软性连接处腐蚀失效的主要原因。

4.2 杂散电流监测对腐蚀监测的意义

鉴于杂散电流远远大于传统意义上的电偶腐蚀电流,而杂散电流带来的电解腐蚀又异常严重,因而准确测定海水管路的杂散电流大小及其分布就显得迫在眉睫。目前,海水管系附件及设备通常使用法兰连接,而现阶段船用法兰外径[22]最小为,而传统的电流测量仪器无法与之适配,因而研制一种开口型、适配大口径管路、准确测定小电流的智能检测装置就成为当务之急。通过监测腐蚀电流,便可准确定位造成海水管路腐蚀的杂散电流分布与来源,这将为船舶海水管路的维护保养提供有力的技术支撑。

5 结 语

本文以船舶海水管路腐蚀作为切入点,阐述管路腐蚀的原因及现状,剖析影响管路腐蚀的重要因素,从多个维度分别介绍了管路腐蚀的主要防护方法。总结国内外针对腐蚀监测的研究现状,指明微电流测量对于海水管路的腐蚀监测具有积极意义,提出了研制大口径开口型小电流传感器的思路,便于对造成海水管路腐蚀的杂散电流进行有效监测,有利于延长船舶使用寿命,降低其维护保养成本。