球鼻首结构与刚体和冰载荷的碰撞机理研究

2019-08-16刘伯运周晓松陈如木张岳林

刘伯运,周晓松,陈如木,张岳林

(1. 海军工程大学 动力工程学院,湖北 武汉 430033;2. 中国人民解放军军事科学院国防科技创新研究院,北京 100071;3. 91404 部队91 分队,河北 秦皇岛 066001)

0 引 言

由于碰撞事故的严重结果,降低碰撞事故发生的概率、减少对船舶和海洋环境潜在的损伤是非常重要的。显然,更好了解碰撞现象的机理可以为最小化碰撞事故后果提供帮助。很多学者解决碰撞问题是把它离散成外部动力和内部力学,外部动力决定了船舶运动而内部力学专注于结构响应。关于预测船舶碰撞响应的早期报道来自Minorsky[1],在他的研究中,碰撞吸收能量,例如,动能的减少是基于动量守恒,根据这种原理,现有的船体结构耐撞性分析方法可以分为4 种[2]:经验公式法、试验法、非线性有限元法(nonlinear finite element method,NLFEM)和简化解析方法。显然,试验法在球鼻首设计阶段是不适用的[3]。大尺度和全尺度试验花费太高而难以实施,而由于复杂的尺度效应,小尺度试验又难以解释实船状态。对于经验公式法和简化解析方法,由于球鼻首复杂的几何形状,难以对模型进行简化并得到解析解。随着计算机水平的发展和计算能力的提高,非线性有限元法已在船体结构分析中占主导地位,其既能模拟球鼻首复杂的几何模型,又能快速求得高次多元微分方程的数值解[4-6]。

本文对非线性有限元显示动态分析法的分析流程进行说明,进而基于该方法对碰撞过程损伤变形、碰撞力和吸能机理进行研究,并探讨了不同载荷形式对碰撞过程的影响。

1 球鼻首结构与刚体碰撞

在有限元方法中,显示动力学分析过程基于显示积分准则与对角单元质量矩阵或集中单元质量矩阵共同实现。主要操作过程为:创建有限元模型,给有限元模型赋材料属性,定义分析步类型,设置输出变量,定义接触,创建边界条件及加载,创建分析作业,提交分析,可视化后处理等。显示非线性动力学分析需要定义“Dynamic,Explicit”分析步,在碰撞问题中需要定义初速度,在准静态分析中可以定义随时间变化的力、位移等载荷。

1.1 模型的前处理

用Catia V5 和Abaqus6.14 建立船首有限元模型,模型尺寸如图1 所示,由于船体后半部分的影响只是增加了模型的初始动能,而并不影响模型的碰撞机理,所以只取船首进行计算,对于船体后半部分对碰撞参数如位移数值数量级的影响,下文将选取合适的模型参数进行无量纲化。模型材料为DQSK36 铝合金,初始屈服应力为154.31 MPa,在达到50%塑性应变时屈服应力增至444.21 MPa,其塑性应力-应变曲线如图2 所示。

图 1 模型尺寸Fig. 1 Model dimension

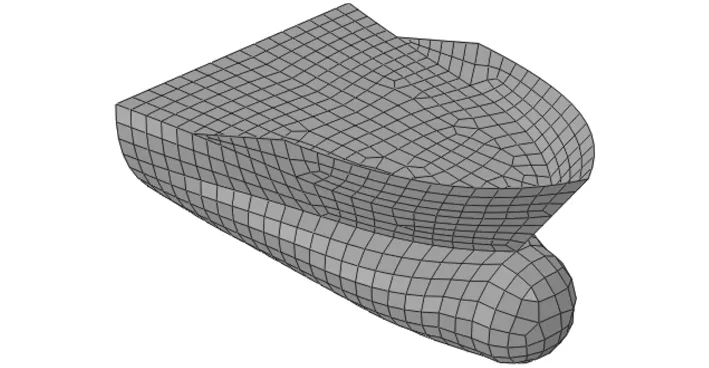

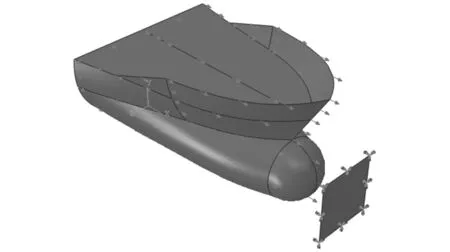

采用S4R 网格单元(4 节点双曲线缩减积分有限薄膜应变壳单元),网格尺寸约为120 mm,如图3 所示。船体板厚为10 mm,以10 m/s 的速度与完全固定的板(模拟礁石、海岸或船舶)发生碰撞,为防止船首碰撞后发生翻转,约束船底在Y 方向上的自由度。球鼻首顶端与板中心的初始距离为360 mm,方板刚性固定,如图4 所示。创建一个0.1 s 的显示动态分析步,每隔0.5 ms 输出1 次数据,接触属性为无摩擦。

图 2 材料的应力-应变曲线Fig. 2 Stress-strain curve of the material

图 3 网格的划分Fig. 3 Meshes of the model

图 4 载荷和边界条件的施加Fig. 4 Loads and BCs

1.2 损伤变形分析

碰撞过程自第36 ms 开始,第36 ms,46 ms,56 ms,66 ms,76 ms,86 ms,96 ms 和最终状态的船首变形及应力分布如图5 所示。可以看出:1)船首与固定板之间发生的结构损伤变形主要发生在碰撞区域;2)在固定板的挤压作用下,船首碰撞区域的铝合金达到屈服强度,材料失效产生变形,初始时刻船首变形量较小,随着时间的增长,船首的损伤变形愈加严重,损伤区域也随之变大;3)船体板在碰撞后,在碰撞的作用下产生凹陷,而船首部的舷侧板也发生了不同程度的屈曲和变形;4)到最终状态时,球鼻首前端与刚板碰撞区域产生了不可恢复的塑性变形,但并未断裂;5)仿真计算中被碰撞板为理想刚体,实际情况为有一定的弹塑性变形,使得仿真计算变形破坏比实际情况偏大。

图 5 船首变形及应力分布图Fig. 5 Deformation of the bulbous bow and stress distribution

用球鼻首内径d 无量纲化球鼻首中点位移,得到图6 球鼻首中心点位移随时间的变化曲线。为便于观察对比,选取甲板自由端中心点为参考点,其位移-时间曲线也被输出,它代表了船首非挤压部位X 方向位移随时间的变化关系。可以看出,球鼻首中心点自第36 ms 时开始与固支板接触,在第36-38 ms约2 ms 的时间内,由于受到固支板的阻碍,中心点位移不发生变化,而此时主船体由于惯性作用依然在前进,碰撞点在主船体和固支板的作用下发生变形,第3 8 ms 后,由于碰撞区域的弹性作用,球鼻首开始被固支板弹回,从第38 ms 到第40 ms 约2 ms 的时间内,位移-时间曲线斜率较大,即球鼻首中心点回弹速度较快,说明该时间段内球鼻首的变形为弹性变形,从第40 ms 开始,由于继续受到主船体的惯性挤压,球鼻首中心点开始发生塑形变形,塑形变形过程持续了约10 ms。到第50 ms 时,球鼻首碰撞区域回弹的动能传递到主船体,使主船体与球鼻首一同离开固支板,整个过程的最终状态主船体沿X 方向的位移量为0.58d,球鼻首中心点的位移量是0.39d,其差值代表了球鼻首中心点的塑形变形,为0.19d。

图 6 球鼻首中心点位移随时间的变化曲线Fig. 6 Time-dependent curve of the bulbous bow central point's displacement

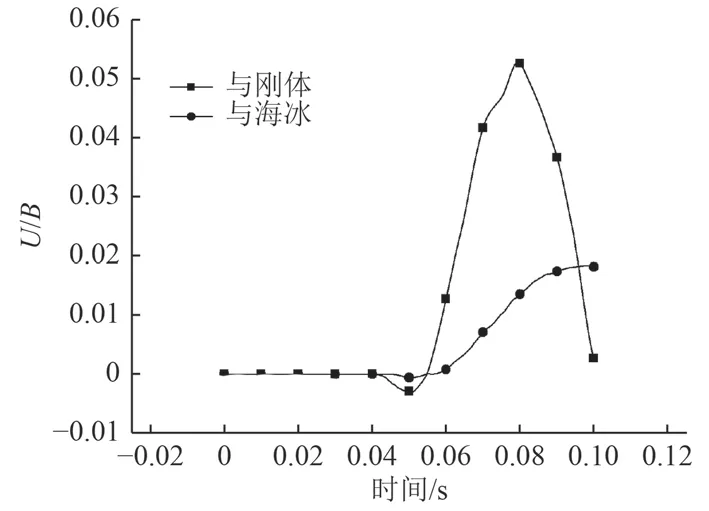

在球鼻首损伤变形结果观察中,还发现甲板发生了较大程度的塑性变形,其变形可以通过甲板中心点沿Y 方向的位移来反映,用型宽B 无量纲化此位移,如图7 所示。可以看出,其振动开始于约第40 ms 时,略微滞后于碰撞过程的初始时刻,这是由于球鼻首的碰撞响应尚未传递到甲板,与图6 相吻合。甲板振动周期约为0.1 s,最大变形出现在第80 ms,其值约为型宽的5.3%,虽然最终状态甲板位移为0,即只发生了弹性变形,但由于甲板上可能存在舰面设备和人员活动,其最大变形和振动周期也是值得重视的,为了防止其塑性变形,合理安排优化横隔壁的位置十分必要。

1.3 碰撞力结果分析

图 7 甲板中心点位移随时间的变化曲线Fig. 7 Time-dependent curve of the deck central point's displacement

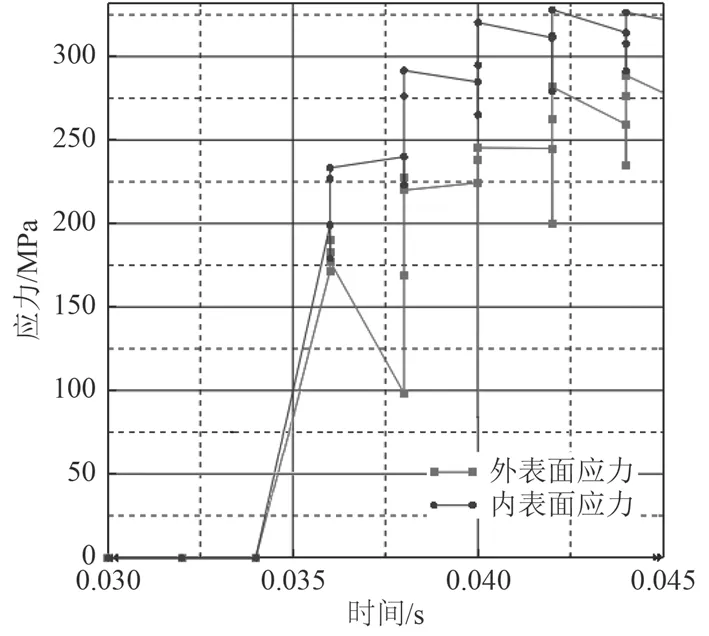

为了便于观察,取被撞板中心点作为碰撞力输出对象,其反作用力即为球鼻首顶点的碰撞力,图8 为方板中心点接触力随时间变化关系曲线,图9 为球鼻首中心点应力随时间变化关系曲线。

图 8 接触力-时间曲线Fig. 8 Contact force-time curve

图 9 应力-时间曲线Fig. 9 Stress-time curve

可以看出,碰撞过程自第36 ms 开始,从碰撞开始到第36.5 ms 约0.5 ms 的时间内,应力-时间曲线为直线,球鼻首材料表现为线弹性屈服,到第36.5 ms时,应力线性增加到材料的弹性屈服极限154.31 MPa,此后球鼻首结构表现为塑性屈曲,应力-时间曲线呈现出高度非线性,其振动周期约为4 ms。到第36.8 ms时,由接触力-时间曲线可知,方板中心接触力开始减小,说明球鼻首中心逐渐离开方板,由图6 球鼻首中心位移随时间的变化曲线可知,到第40 ms 时,球鼻首中心点完全离开方板,接触力消失,但由图9 可知,此时球鼻首中心应力并未开始减小,说明球鼻首材料发生了不可恢复的塑性应变。

1.4 吸能结果分析

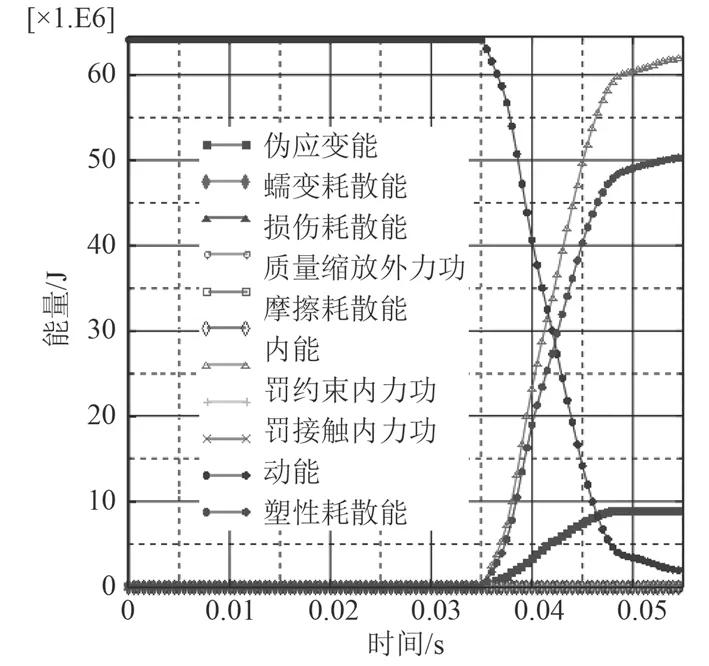

图10 为铝合金球鼻首在碰撞过程中吸收的总能量和船舶在运动过程中的动能损失。其中ALLAE 为伪应变能(artificial strain energy),当伪应变能不超过内能的5%时,表明沙漏模式对计算结果影响不大。由图10可知,整个碰撞过程的最大伪应变能约为2.5 MJ,最大内能约为63 MJ,伪应变能约占内能的4%,证明分析有效。ALLIE 为内能(internal energy),ALLKE 为动能(kinetic energy),ALLSE 为应变能(strain energy)。船首与固定板在碰撞过程中,随着时间的推移,由于首部构件产生大变形,而变形需要吸收能量,使得船体的变形能增加,这部分增加的能量全部来自于船体的初始动能,从而使船体变形能单调增加而动能单调减少。碰撞结束时,内能达到最大值,应变能达到最大值,此时应力应变达到最大值。

图 10 能量-时间曲线Fig. 10 Energy-time curve

2 球鼻首结构与冰碰撞

2.1 海冰脆性破坏的模拟方法

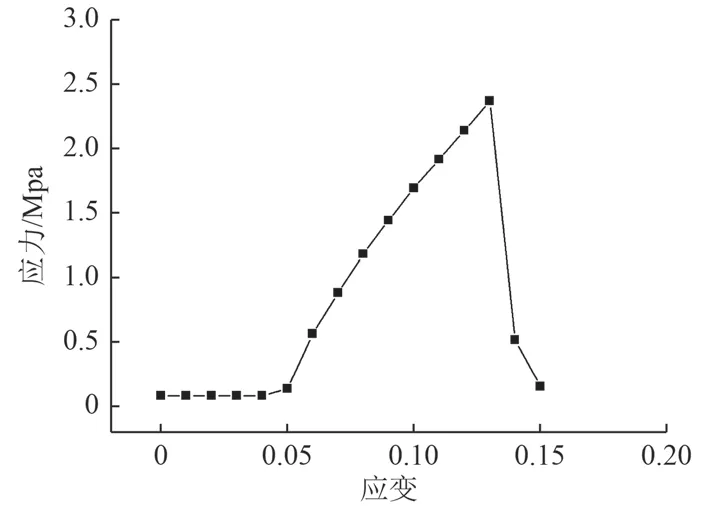

海冰的脆性断裂强度需要通过单向拉伸和压缩试验[7]测得,对于一些常见的金属材料,它们的拉伸强度和压缩强度是相同的,但是对于海冰来说,它的压缩强度要远远大于其拉伸强度。同时发生2 种破坏时,两者的破坏机理也是不同的。结合shear damage破坏准则,选用粘塑性材料作为模拟冰体的材料,其密度为0.85×10-9t/mm3,弹性模量E=8 300 MPa,泊松比μ=0.3,塑形失效应变0.3,最大失效应力(压缩)10 MPa,弯曲强度2.5 MPa,应力-应变曲线如图11 所示。

球鼻首结构加强筋设计如图12 所示,其中纵筋间距为180 mm,横筋间距为240 mm,腹板宽度为30 mm。

2.2 结果分析

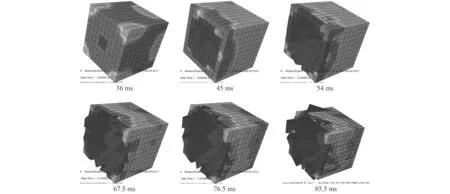

断裂失效的冰单元应用了网格删除技术,经计算,海冰在不同时刻的损伤破坏模式如图13 所示,可见海冰与球鼻首直接接触的部位先发生压缩变形,但并不直接压溃,而是由于压缩导致直接接触位置相邻的周围部分拉伸断裂,这与海冰材料压缩强度要远远大于其拉伸强度是相吻合的,这一特性对破冰结构的设计具有重要的指导意义。

图 11 冰的应力-应变曲线Fig. 11 Stress-strain curve of sea ice

图 12 球鼻首加强筋结构Fig. 12 Stiffened structure of the bulbous bow

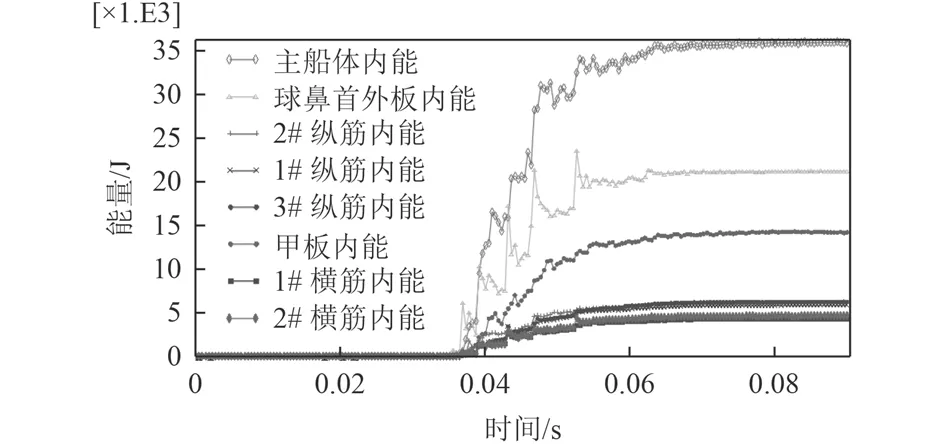

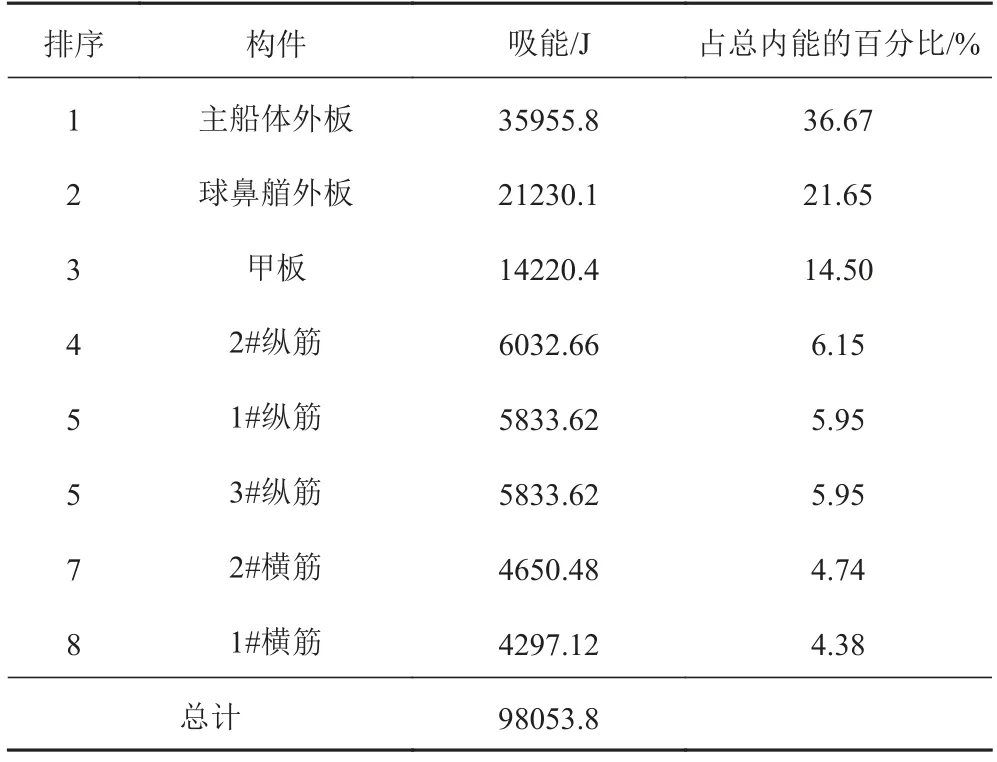

各构件内能随时间的变化关系如图14 所示,各构件吸能所占百分比如表1 所示。

可以看出,碰撞过程刚刚开始时,由于球鼻首外板最先与海冰接触,其最先吸能,之后传递给与其相连的其他构件,而且球鼻首外板随着冰的破碎不断施加和卸载,所以其内能-时间曲线呈现出高度非线性,自第0.05 s 后,主船体外板吸能最多,这主要是因为其体积最大,其次为球鼻首外板、甲板。需要指出的是,虽然2 层甲板吸能占了总能量的14.5%,但由于其体积较大,所以吸能效率较低。此外,可以看出纵向加强筋吸能效果比横向加强筋好,对于横向加强筋,位于碰撞点下方的比位于碰撞点上方的吸能效果好。

与球鼻首和刚性板之间的碰撞相比,球鼻首与冰载荷碰撞时,甲板中心点开始出现变形的时间较晚,和刚体碰撞为第0.04 s,和冰载荷碰撞为第0.06 s,这是因为球鼻首与刚体碰撞时,由于刚体的不可压缩性,由模型动能转化而来的内能迅速由球鼻首传递到甲板,而与冰载荷碰撞时,由于冰也出现了大变形,对球鼻首吸能产生了缓冲作用。球鼻首与冰载荷碰撞时,最大变形出现在第0.098 s,最大变形约为0.018 倍型宽,是与刚体碰撞时的0.35 倍,可见在计算船舶冰区航行耐撞性时,不能将冰载荷简化为刚体,否则可能造成过设计,从而影响船舶总体性能。

3 结 语

本文基于显式动态非线性有限元对铝合金球鼻碰撞机理进行了研究,根据本文的研究,可得到如下结论:

1)球鼻首与方板碰撞时毁伤变形主要出现在与方板接触的部位,舷侧板等区域只发生微小的变形,甲板也产生了塑性变形,其挠度约为型宽的5%,周期约为0.1 s。

图 13 海冰的破坏失效过程Fig. 13 The damage and failure procedure of sea ice

图 14 各构件内能随时间的变化关系Fig. 14 Time-dependent curve of each member's internalenergy

表 1 各构件吸能情况汇总Tab. 1 A summary of each member's energy absorption

2)球鼻首与方板碰撞时动能大部分转化为船首结构的内能,少部分转化为应变能,船首约冰载荷碰撞时,冰载荷的破坏模式主要体现为拉伸和剪切毁伤,船首各构件吸能大小顺序依次为主船体外板、球鼻首外板、甲板、纵向加强筋和横向加强筋。

3)无论与刚体还是冰载荷碰撞,球鼻首外板的应力-时间曲线和内能-时间曲线都呈现出高度非线性,球鼻首振动周期约为4 ms。虽然本文算例球鼻首未断裂毁伤,但其变形和振动对球鼻首内声呐等设备的影响是不可忽略的。

4)球鼻首与冰载荷碰撞时,最大变形约为0.018 倍型宽,是与刚体碰撞时的0.35 倍可见,在计算船舶冰区航行耐撞性时,不能将冰载荷简化为刚体,否则可能造成过设计,从而影响船舶总体性能。

5)本文没有考虑附连水对碰撞过程的影响,如何考虑这些因素的影响,是下一步研究的方向。