HAZOP-LOPA方法与SIL定级在电镀废水处理中的应用

2019-08-15管锋

管 锋

(南京造币有限公司,江苏 南京 211100)

0 引言

电镀工艺是利用电解原理在导体上镀上一层金属,目前,电镀产品已经广泛应用于各行各业,随着经济发展和科技进步,电镀工艺在国民经济中扮演着越来越重要的角色[1]。但是,由于电镀工艺中涉及大量有毒有害危化品,如强酸碱、重金属、氰化物等[2],其废水往往具有严重的污染性。在我国现行的污水综合排放标准中,氰化物属于第二类污染物,对氰化物的允许排放浓度有严格的规定。因此,采用有效的工艺评估方法,辨识含氰废水处理的危险性,并提出相应的整改措施是很有必要的。

危险与可操作性分析(Hazard and Operability Study,HAZOP)是一种广泛使用的定性分析方法,主要用于工艺危险性评估,采用“参数+引导词”的方式,分析工艺中可能存在的偏差,以及这些偏差可能导致的危险并提出对应的措施[3]。但是,由于HAZOP分析只能定性分析,对于辨识出的风险,需要根据分析人员的经验提出建议措施,对于提出的措施能否将风险控制在可接受范围内,该方法无法给出定量评价。因此,在HAZOP分析的基础上,引入一种半定量的风险分析方法,即保护层分析(Layer of Protection Analysis,LOPA)[4],LOPA分析是对HAZOP分析中现有保护措施进行半定量计算,确定该措施降低风险的能力[5],并在此基础上,对结果中过于危险的场景提出安全仪表系统(Safety Instrumented System,SIS)要求,通过LOPA分析结果,确定所需安全仪表等级(Safety Instrument Level,SIL),进一步评估所提对策措施的有效性,并进行风险决策。三者的关系可以总结为HAZOP分析是基础,LOPA分析是HAZOP分析的延续,目的是弥补HAZOP分析方法无法定量分析的不足,是对HAZOP分析结果的补充与完善;SIL分析是在LOPA分析的基础上,判断风险较大的场景是否有安全仪表功能(Safety Instrument Function,SIF),进一步确定SIL等级,并验证LOPA分析结果[6]。3种方法间有承启关系并紧密联系,通过结合使用,既可以定性定量评估工艺危险的严重度,又可以根据需要提高安全仪表等级降低工艺危险性。综上,HAZOPLOPA-SIL分析流程,如图1。

本文选取电镀废水处理工艺中的浓氰批处理槽作为节点,对其进行HAZOP分析,然后在HAZOP分析结果基础上采用LOPA分析方法进一步定量评估保护层的有效性,最后通过确定SIL等级将风险降低至可接受的范围内。

1 HAZOP分析

HAZOP分析方法是由英国帝国化学工业公司提出的一种系统危险分析方法[7],目前已广泛应用于工艺在设计及运行阶段的风险分析中。其目的是全面、系统地对工艺进行详细分析检查,发现可能会导致不希望后果的偏差,然后针对导致后果发生的原因提出相应的对策措施。HAZOP分析的主要思路是成立分析专家组,借助专家的知识,采用头脑风暴法,针对所要分析的单元,应用引导词技术找出所有的可能导致事故发生的偏差,再找出导致偏差的原因,分析偏差造成的后果,当分析组发现对于这些偏差的保护措施不足时,需进一步提出相应的对策措施,因此,HAZOP分析是一种定性的、结构化的风险分析方法。

图1 HAZOP、LOPA与SIL分析流程图Fig.1 HAZOP, LOPA and SIL analysis flow chart

2 LOPA分析

LOPA分析是20世纪80年代美国化学理事会提出的一种半定量的风险评估方法[8],通过对定性分析的风险进行相对量化计算,辨识系统中可能存在的风险是否处于可以接受的范围,如果风险过大,需要增加合适的保护层来将风险降低至可接受的范围内。

根据AQ/T 3054-2015《保护层分析(LOPA)方法应用导则》[9],LOPA分析的主要过程主要包括:

(1)场景识别与筛选。选取定性分析中后果严重的场景,筛选出后果严重性大的场景进行分析。

(2)初始事件(Initiating Event,IE)确认。确定筛选后场景的初始事件,如外部事件、人员行为失效、设备故障等。

(3)独立保护层(Independent Protection Layer,IPL)评估。评估定性分析后的保护措施是否能够满足独立层保护的要求。

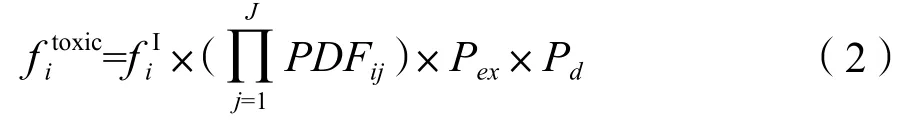

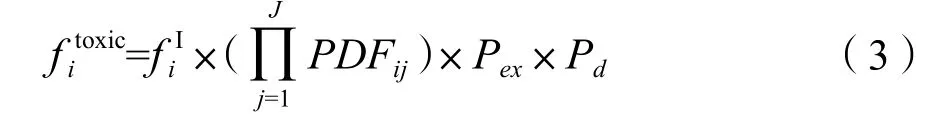

(4)场景频率计算。场景发生频率计算公式如下:

式中:

fiC—初始事件i的后果C的发生频率,/a;

fi

I—初始事件的发生频率,/a;

PFDij—初始事件i中第j个阻止后果C发生的IPL的要求时的失效概率(Probability of Failure on Demand,PFD)。

在计算具体的场景频率时,可以根据需要对场景频率进行修正。

(5)风险评估与决策。评估场景的风险,若风险较大,需确定是否采取措施降低风险。

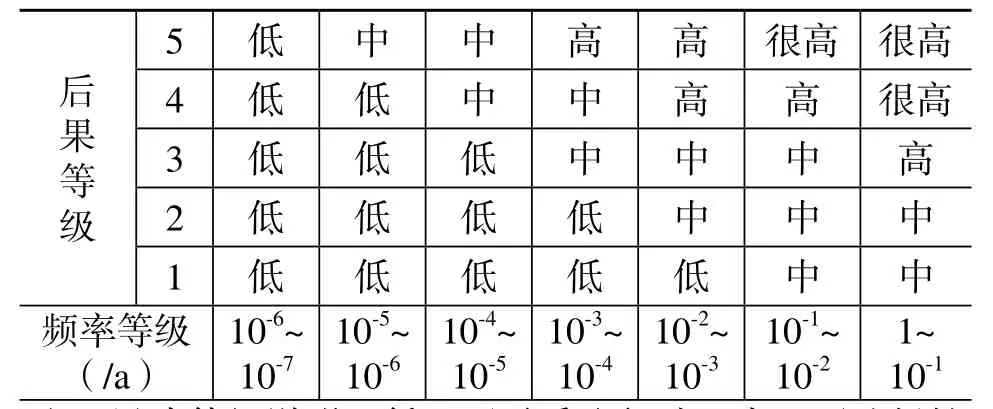

3 风险分析矩阵

本方法用于确定潜在危害事故的风险级别。根据危害事故可能造成后果的严重程度,分为5个等级;再根据现有的能阻止危害事故发生的系统的失效频率,分为7个等级。风险评价矩阵,见表1,综合后果和频率确定总的风险等级,该风险等级用于确定建议措施的优先次序。

表1 风险评价矩阵Tab.1 Risk assessment matrix

4 实例分析

某电镀企业废水处理涉及氰化物,引进国际先进的含氰废水处理系统,采用碱性氯化法处理电镀废水,反应方程式如下:

(a) CN-+ClO-+H2O→CNCl+2OH-

(b) CNCl+2OH-→CNO-+Cl-+H2O

(c) CNO-+3ClO-+H2O→3Cl-+N2↑+2CO2↑+2OH-

式(a)生成氯化氰的反应瞬间即完成,且为剧毒物质,因此必须控制PH>11,以保证式(b)的CNO-瞬间完成(此时CNO-的毒性仅为CN-的1‰)。各类废水集中到废水处理站处理,处理达标后排入河流。

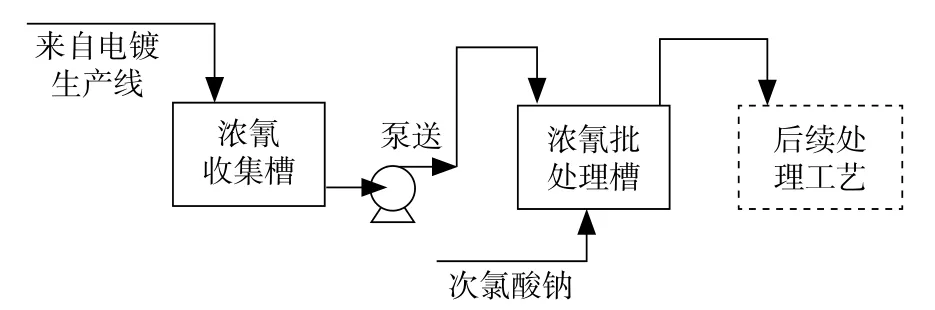

电镀废水处理工艺过程简化示意图,如图2,含有高浓度氰化物的镀液排放至浓氰收集槽内。根据浓氰批处理的速度,每处理一批完成后,从浓氰收集槽中将浓氰镀液泵入带搅拌的氰化物批处理槽,对浓氰进行批处理,用PH控制仪控制氢氧化钠的加入以此来维持溶液的PH值。通过ORP控制仪来控制次氯酸钠泵加入足量的次氯酸钠以维持设定的氧化还原反应电极电位。批处理过程中将放出大量的热量,通过槽内的冷凝系统来控制批处理槽的温度。处理后的溶液直接泵入含氰废水漂洗平衡槽。

图2 电镀工艺废水处理简化示意图Fig.2 Simpli fi ed schematic diagram of wastewater treatment in electroplating process

为了保障电镀工艺的安全运行,也要保证废水排放的达标,因此通过HAZOP-LOPA分析方法开展风险辨识评价,通过HAZOP分析划分废水处理工艺节点后可以看出,浓氰批处理槽节点由于处理含氰浓度较高的废水,因此危险性较大,故本文选择浓氰批处理槽节点为例,阐述HAZOP-LOPA分析方法在电镀废水处理工艺中的应用。

4.1 H A Z O P分析结果

针对浓氰批处理槽节点,运用HAZOP分析方法,对工艺危险性进行识别,引导词选择为过量,参数为浓氰批处理槽温度及腐蚀量,分析结果,见表2(限于篇幅,本文仅选择两个参数进行HAZOP分析)。

4.2 L O P A分析

(1)场景识别与筛选。

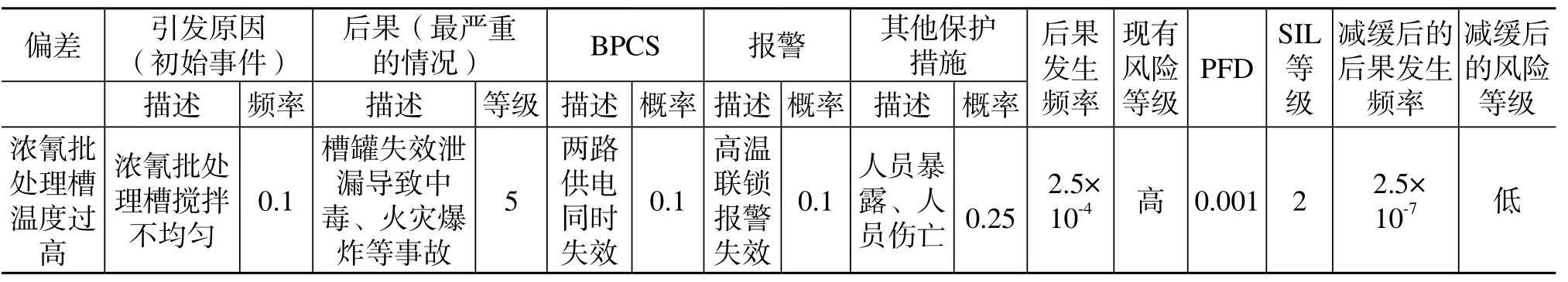

根据上面HAZOP分析结果,选择LOPA分析场景为浓氰批处理槽搅拌不充分或冷凝系统故障等原因使得槽罐温度过高,槽罐失效泄漏导致中毒、火灾爆炸等事故。

表2 HAZOP分析结果Tab.2 HAZOP analysis results

(2)IE确认。

选择IE为浓氰批处理槽搅拌不均匀,即调节器失效,根据参考文献[8],调节器失效的故障频率为0.1/a。

(3)IPL评估。

在本例中,人员行动不能作为IPL,因为操作人员不能总是在现场,不能假设独立于任何报警的操作人员行动能有效地检测和组织释放;两路供电同时失效的概率为0.1;高温联锁报警失效的概率为0.1。

(4)场景频率计算。

由于浓氰批处理槽发生泄漏后可能造成的最大影响是中毒事件,因此,对式(1)进行修正得到发生人员中毒事件的频率方程如下所示:

式中:

—初始事件i为中毒事件的发生频率,/a;

Pex—人员暴露概率;

Pd—人员受伤或死亡概率。

本例中,选择人员暴露概率为0.5,人员伤亡概率为0.5,则中毒事件发生概率为:

(5)风险评估与决策。

浓氰批处理槽失效,槽罐发生泄漏,可能导致中毒、火灾和爆炸等事故,因此,后果等级为5,查表1风险评价矩阵,根据后果等级5及发生频率 ,可以确定事件的风险等级为高风险,因此,需要增加保护措施使风险降至中风险或低风险,可以选择一个独立的安全仪表功能(SIF),用于阻止浓氰批处理槽温度过高失效。本例中,SIF可以采用独立的温度传感器和有毒气体报警仪,并与浓氰批处理槽入口控制阀及搅拌进行联锁,当检测到槽内温度过高或存在有毒气体时,该SIF联锁可以关闭入口流量控制阀,并控制搅拌速率。根据GB/T 50770-2013《石油化工安全仪表系统设计规范》[10],该SIF的SIL等级为2(PFD为0.001),可以将中毒事件的发生频率从 降低至 ,在风险矩阵中,事件的风险可由高降至低,从而使风险在可接受的范围内。HAZOP-LOPA分析结果,见表3。

表3 HAZOP-LOPA 分析结果表Tab.3 HAZOP-LOPA analysis results

5 结论

本文采用HAZOP-LOPA分析方法对电镀废水处理工艺中的浓氰批处理槽进行分析,在HAZOP分析的基础上,选择危险性较高的场景进行进一步的LOPA分析,根据LOPA风险等级决定SIL等级,从而定量分析风险是否处于可接受范围内。案例分析表明,该分析方法能够有效地实现风险的量化分级,有利于电镀企业提高风险辨识能力和安全管理水平,为电镀企业的安全运行提供保证。