球罐对接焊缝中裂纹、夹渣相控阵识谱技术探讨

2019-08-15

(武汉市锅炉压力容器检验研究所,武汉 430014)

0 引言

球罐是一种大型钢制压力容器,主要用于贮存易燃易爆、有毒有害等高危害性介质,在企业中通常设立单独的球罐区域。球罐对接焊缝失效是其主要危险源之一,焊缝开裂可导致物料泄漏进而引发火灾、爆炸等连锁反应,造成严重后果。

在对球罐进行定期检验时,球罐对接焊缝的无损检测是重要环节,缺陷性质及尺寸直接影响球罐安全状况等级[1]。目前对球罐对接焊缝中缺陷检测方法主要采用射线检测(RT)、A型超声波以及衍射时差超声检测(TOFD)技术。这3种检测技术有各自的优缺点:射线检测结果直观、可判别缺陷性质,但受厚度限制且无法确定缺陷深度及自身高度;超声波穿透能力强、对面状缺陷敏感,但人为操作影响较大,检测结果不直观,较难判定缺陷性质;TOFD技术能够确定缺陷的长度、深度及自身高度,检测结果较为直观,但存在近表面及表面盲区,较难确定缺陷性质[2]。这3种检测方法的局限性一定程度上降低了工作效率。

近几年,随着软硬件技术提升,相控阵超声检测(PAUT)越发成熟,其工作方式是在不移动探头的情况下,仅通过软件控制探头晶片激发顺序,即可获得声束最优偏转角度及聚焦深度,提高检测分辨力及位置针对性,还可从不同投影方向生成S,B,C,D等4种扫描图谱。这些特点使相控阵技术具有更高的缺陷检出率、测量精度以及检测可靠性[3-5]。

本文选取球罐对接焊缝中常见的体积状和面状性质的缺陷(夹渣和裂纹)各一例,在试板上预埋这两种性质的自然缺陷,采用相控阵超声技术对其检测,分析两种缺陷的成像特点,并结合实际球罐检验中的应用案例,对球罐对接焊缝中裂纹、夹渣相控阵识谱技术进行探讨。

1 模拟试板相控阵检测

1.1 模拟试板制作

针对不同体积的球罐,共制作3种不同厚度的模拟试板,试板的结构、形状、材质、厚度、焊接坡口型式等与实际检测的球罐相同或相近,每块试板中均包含纵向裂纹(纵裂)及条状夹渣(条渣)的自然缺陷,通过焊接控制所定向产生的自然缺陷(相同性质的缺陷,其自身尺寸不一致)[6],每种缺陷数量1~2个不等(见表1)。

1.2 仪器与探头

试验选用便携式多功能相控阵检测仪(型号HSPA20)及其相配备的编码器、探头型号为5L32-1.0×13一维线阵、楔块物理角度为55°,扫查方式为沿线扫查+扇扫描。

表1 模拟试板厚度、材料、坡口型式及试板尺寸

1.3 灵敏度

依据GB/T 32563—2016《无损检测 超声检测 相控阵超声检测方法》以及参照NB/T 47013.3—2015《承压设备无损检测》标准,选用CSK-ⅠA标准试块校准探头,选用CSK-ⅡA-1,CSK-ⅡA-2对比试块制作曲线,灵敏度参照A型超声波。

1.4 缺陷数据对比

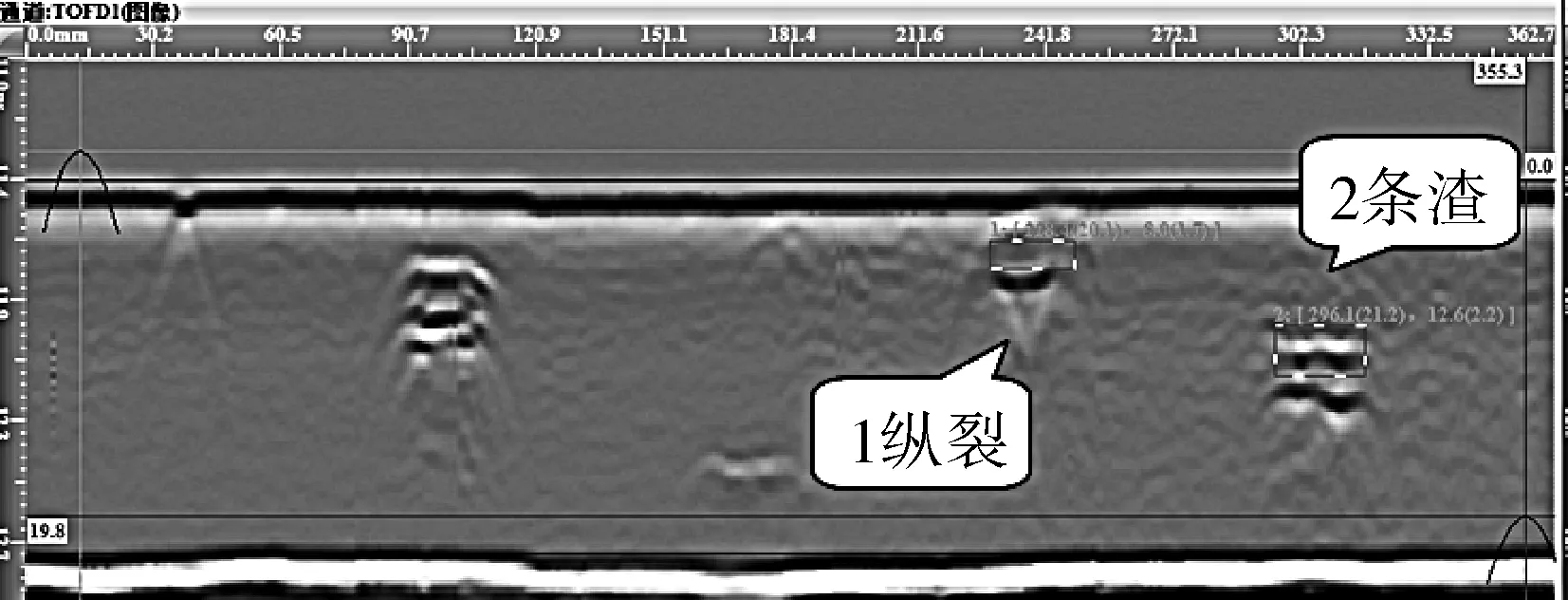

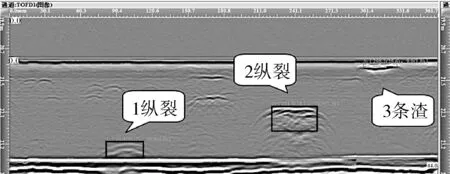

(a)TOFD检测

(b)射线检测

(c)相控阵超声检测

目前,检测方法中射线测长、TOFD测高可信度较高,故本试验采用这两种方法与相控阵进行数据测量对比,验证相控阵的准确性与有效性。相控阵超声波在测量尺寸时,参照A型超声波采用半波法、端点半波法及绝对灵敏度法[2]。图1~3分别示出每块试板的3种检测方法图像,表2~4分别列出每块试板3种检测方法的数据进行对比。

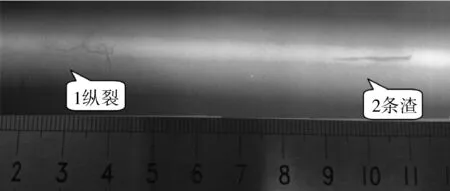

(a)TOFD检测

(b)射线检测

(c)相控阵检测

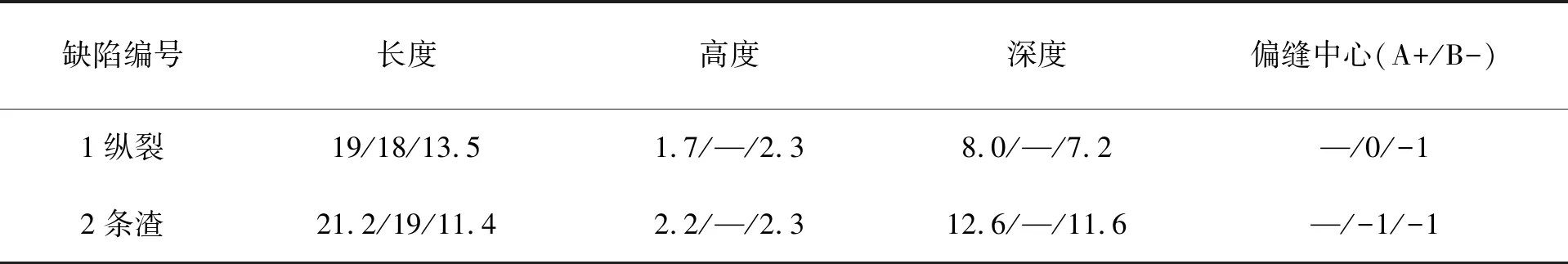

表2 1#试板TOFD/RT/PAUT数据对比mm

(a)TOFD检测

(b)射线检测

(c)相控阵检测

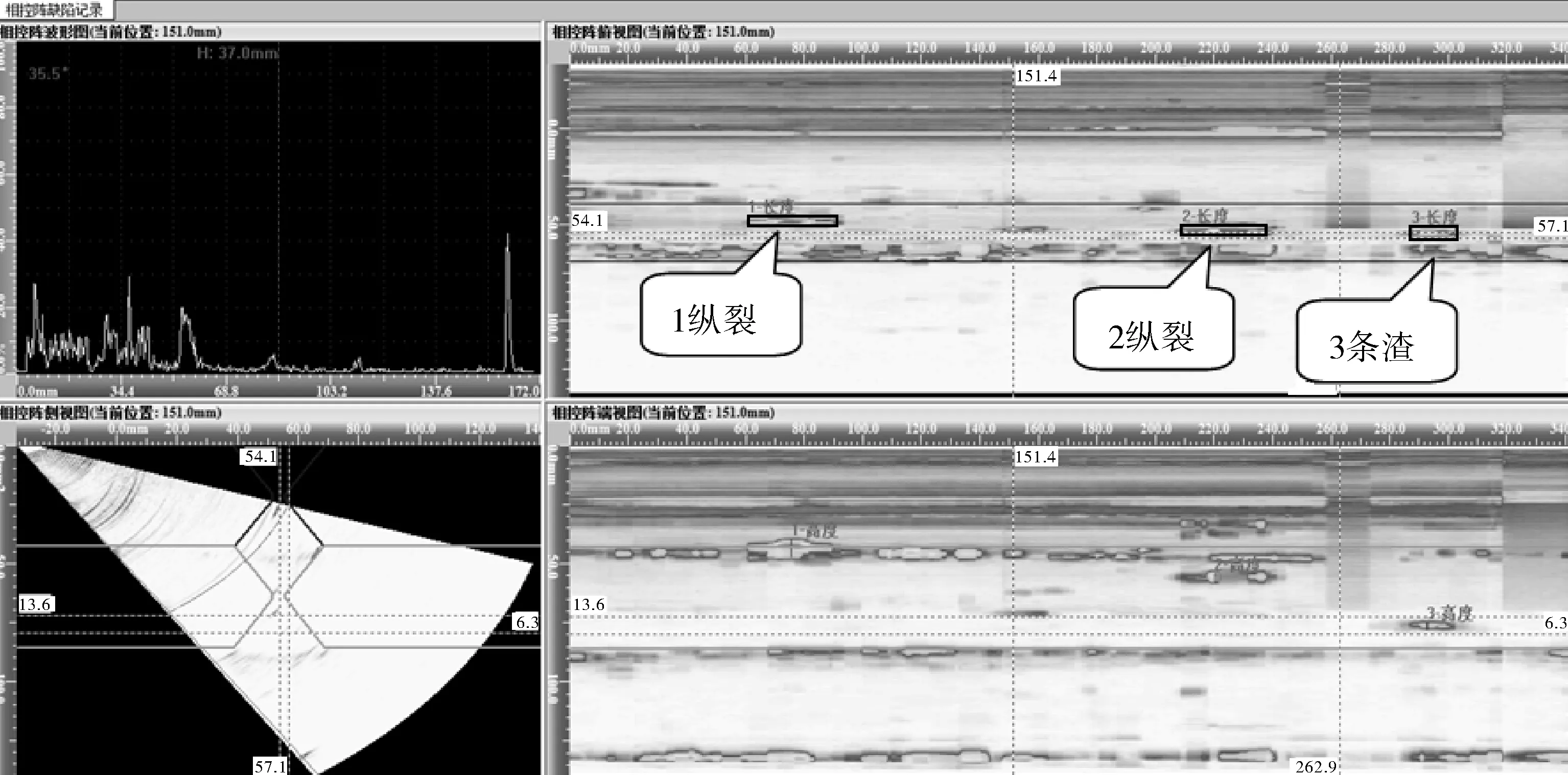

表3 2#试板TOFD/RT/PAUT数据对比mm

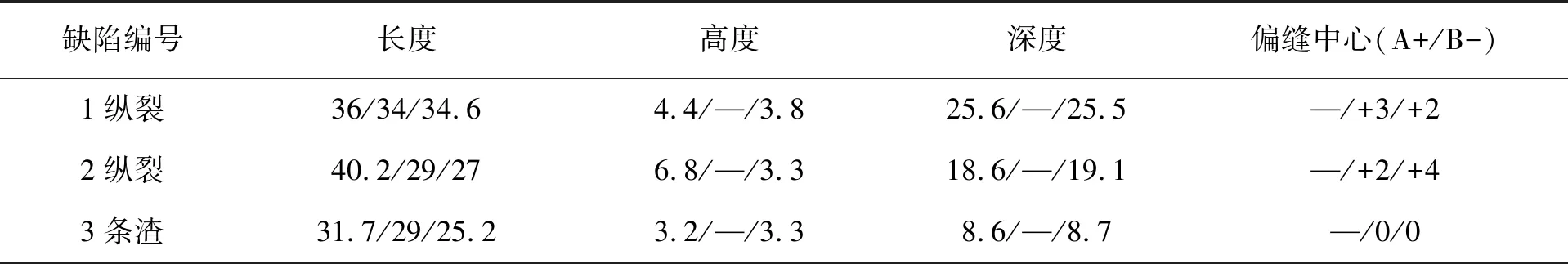

表4 3#试板TOFD/RT/PAUT数据对比表 mm

2 数据分析

2.1 裂纹

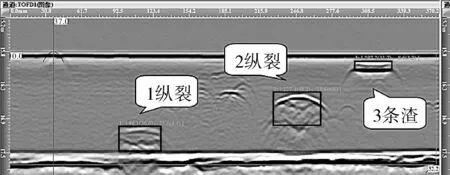

2.1.1 图谱分析

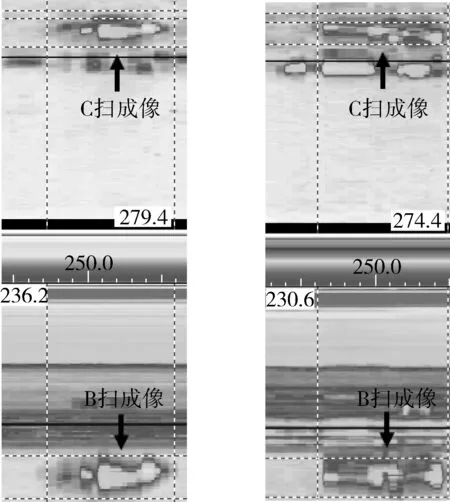

裂纹是典型的面状缺陷,裂纹的形貌、延展方向、尺寸大小等因素直接影响相控阵成像效果。从B扫和C扫描图像中可以清楚地看到,该条裂纹单面双侧扫查出的图像差异很大,声束入射角度受裂纹取向影响造成影像缺失,并且在长度和深度方向上存在多个回波高点,图谱上颜色深浅变化(见图4)。

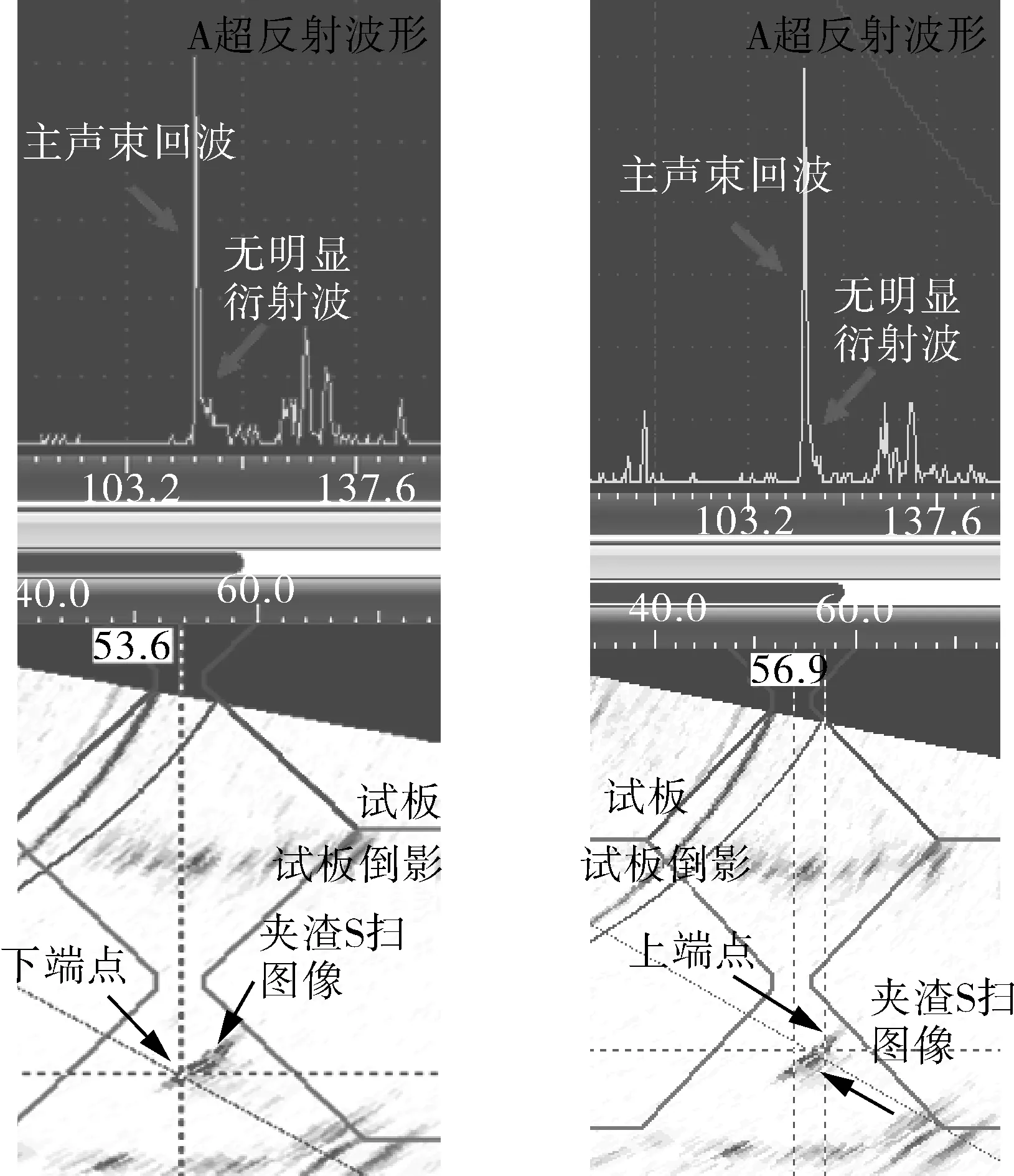

在S扫描图像上观察裂纹缺陷时,在移动角度线的同时,可在A扫描图像中看到该角度下的A型脉冲反射回波形貌,当移动到裂纹深度方向下端点时,在紧贴主声束旁会有端点衍射回波显示ΔDW[2],并且在S扫描上主反射波周围及声程方向上存在微弱的衍射波信号,如图5所示。

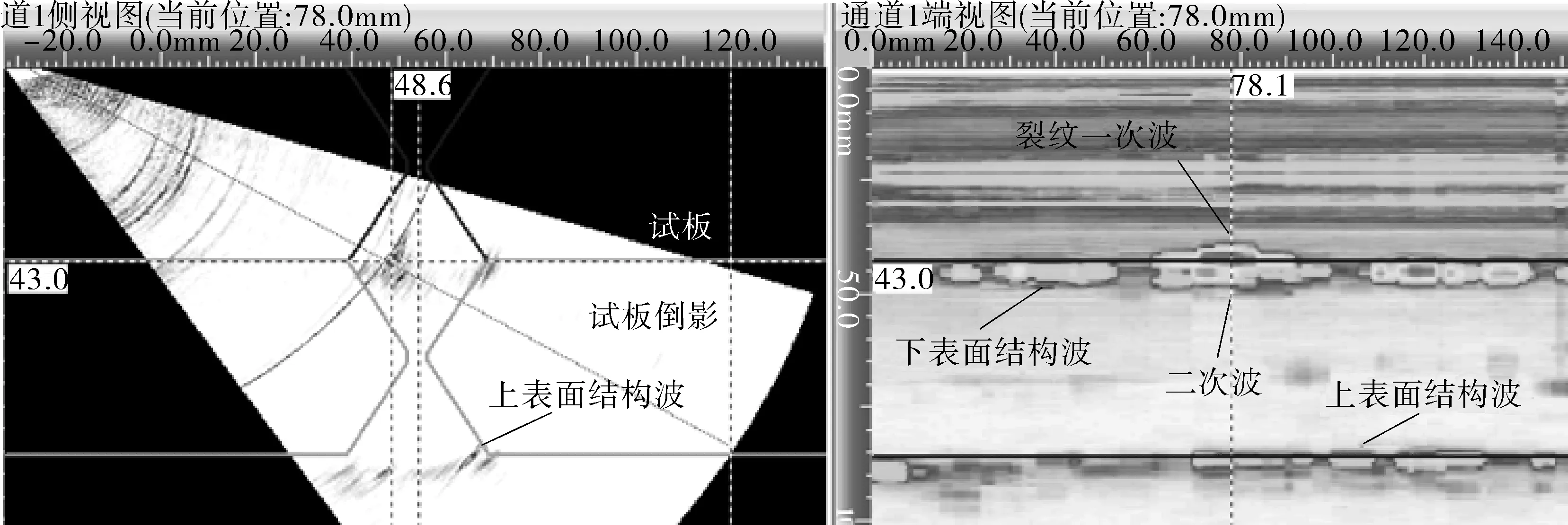

在检测表面及近表面裂纹时,相控阵成像同样受表面余高等结构回波的影响,结构回波与缺陷成像叠加覆盖,难以区分识别。当采用单面双侧检测下表面裂纹时,结构回波应位于二次波成像区,但对于近表面裂纹,尤其当裂纹自身高度超过余高一定量时,B扫图谱上一次波与二次波同时显示。相比于传统A型超声检测下近表面来说,这是相控阵的优势。上表面裂纹由于只能被二次波覆盖,且受下表面余高的影响,导致声波声程增加,使缺陷定位不准,需从内表面或用其他方法辅助检测(见图6)。

图4 2#试板中2纵裂单面双侧B扫和C扫图谱

图5 纵向裂纹A超反射波形和S扫图谱

图6 3#试板中1纵裂(近下表面)S扫和B扫图谱

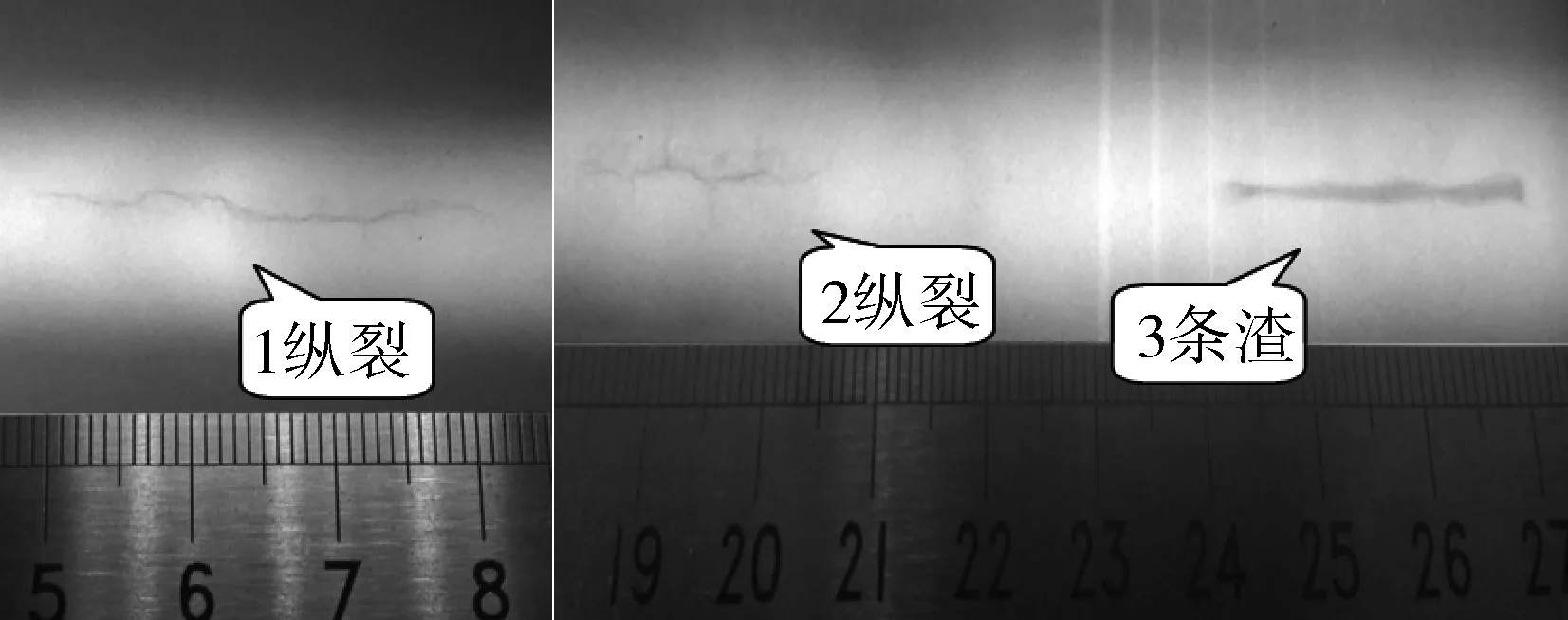

2.1.2 数据分析

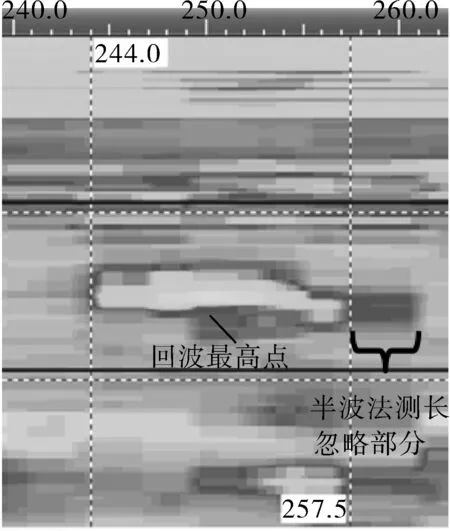

结合图5,6可以看出,在测量数据时应至少采用两束相互垂直声束(单面双侧)进行扫查,从中选取最优图像及缺陷长度的有效测量值;对端点有明显衍射波信号的,可采用端点法进行测高,对端点衍射回波不明显的,采用半波法测量。从3组试板数据得知:PAUT测长值与RT差值基本在-3 mm以内,且PAUT测长普遍偏小,而在1#试板的1纵裂缺陷双侧测长值最大仅为13.5 mm,与RT差值4.5 mm,对该缺陷测量时仅发现一个回波高点,利用半波法自动忽略掉部分反射区,导致测长偏小(见图7),故对此类裂纹定长时,可延至图像边界,防止返修不到位。对于3#试板中的2纵裂缺陷,几乎很难看清影像(见图3),这是厚板射线局限性导致的。PAUT测量深度时,与TOFD误差在2 mm以内;测量自身高度时,PAUT一次波缺陷尽可能采用端点衍射回波差值,二次波缺陷大多取上下端点半波所在位置的差值,从数据中可看出与TOFD出入较大,仅能作为参考。

2.2 夹渣

2.2.1 图谱分析

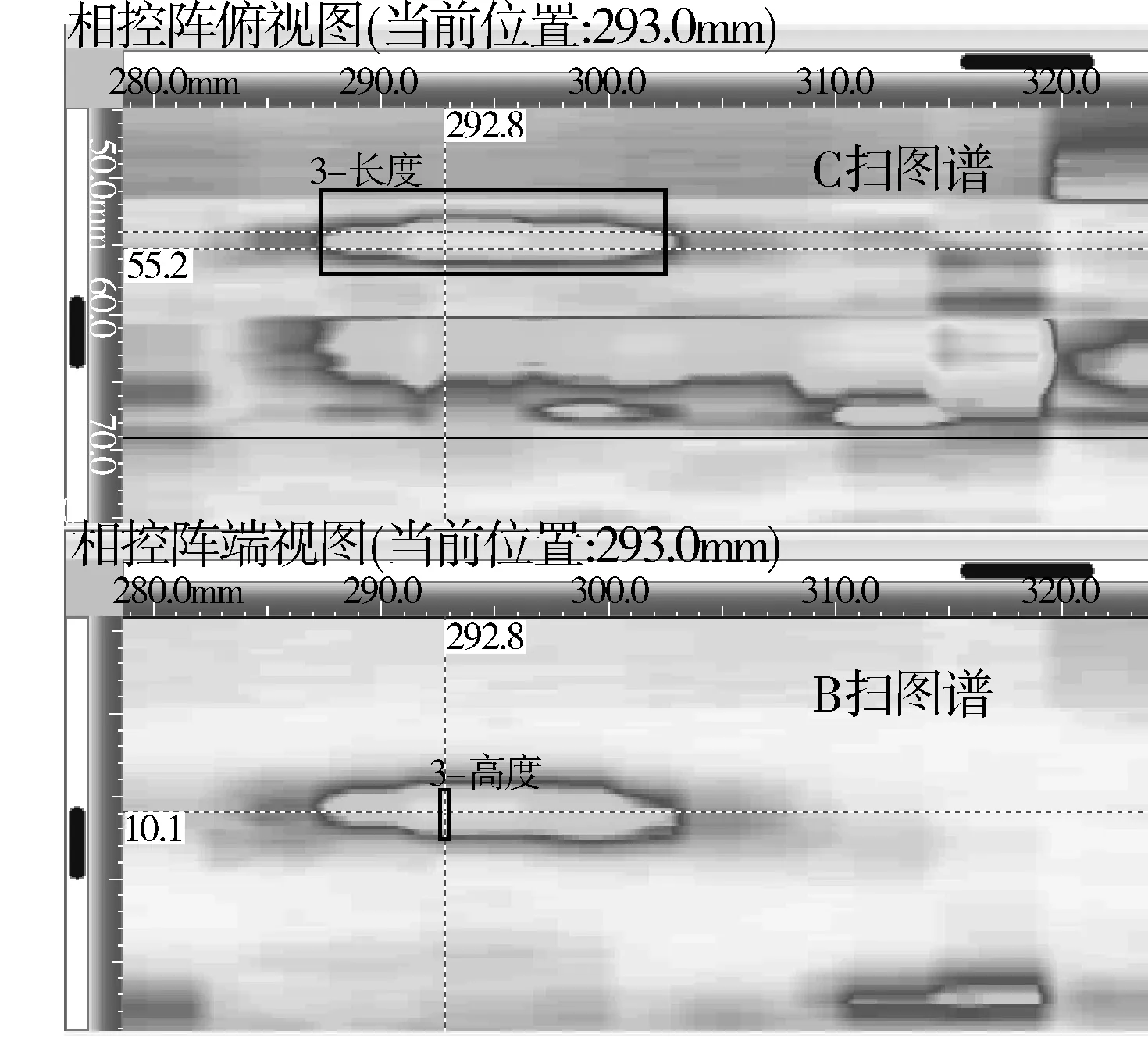

夹渣是体积型缺陷,一般是由于双面焊清根不净或施焊不规范导致夹渣残留,通常分布于焊缝中心及坡口熔合线附近。夹渣在B/C扫描成像均较为完整,形成较为均匀的条状显示,中部亮度较高(见图8),有长度且有明显的自身高度[7],前后左右微调相控阵探头,缺陷图像上始终能找到最高回波,深度、水平方向大致能保持在一条直线上。在A/S扫描图像上也可看到图像颜色由中心向四周阶梯式变浅,主声束周围无明显的衍射波信号(见图9)。

图7 1#试板中1纵裂B扫描图谱

图8 3#试板中3条渣B扫/C扫图谱

2.2.2 数据分析

3块试板PAUT测长值均明显小于RT测长值,产生这种误差的可能性,主要是因为对于仅有一个回波高点的夹渣,在采用半波法测长时软件自动将两边能量较低的反射忽略,不计入长度以内,产生误差。但在测量条状夹渣自身高度、深度值与TOFD测量值对比差值在1 mm左右。

图9 3#试板中3条渣A超反射波形

3 案例分析

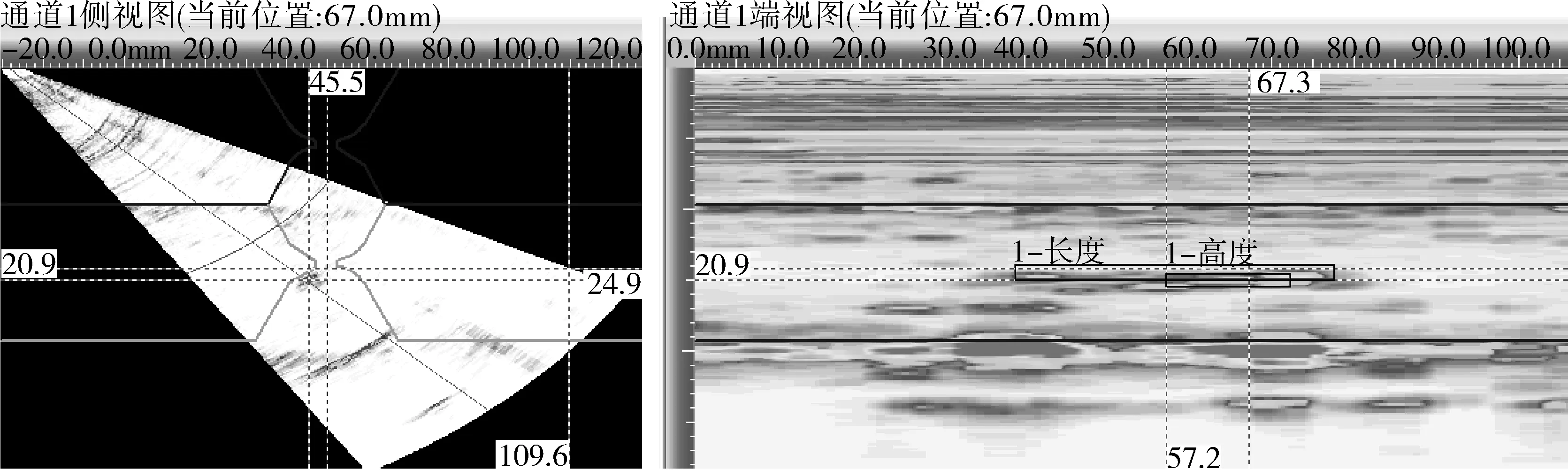

对某化工企业2 000 m3乙烯球罐对接焊缝(T=48 mm)进行相控阵检测时,在球罐底部T形焊缝纵缝上发现一处纵向缺陷,测量数据为深度20~25 mm,长度38.8 mm、自身高度5 mm、距离焊缝中心5 mm。从B扫图像上可看见缺陷图谱颜色在深度和长度方向上不断变化,存在多个波峰;在S扫图像上可观察到缺陷接近焊缝根部且靠近坡口熔合线部位,此位置也易产生应力开裂,峰值图像旁存在部分衍射信号,综合分析判定为纵向埋藏裂纹。经现场打磨发现一条实际长度40 mm、外表面打磨深度23~28 mm的纵向开裂裂纹(见图10),在深度、水平方向上裂纹均有转折变向延展。结合实际可看出相控阵检测优势明显,其以图形化方式显示出缺陷位置,定位清晰,缺陷尺寸测量较为准确,检测时可一次扫查全覆盖[8]。

4 结语

相控阵超声波检测采用多角度同时扫查,可一次性覆盖整个焊缝,缺陷当量归一化,图示直观,同时可测量缺陷的长度、深度、高度及水平位置,以弥补TOFD检测和射线检测的局限性;同样对条状裂纹及条状夹渣的相控阵图像特点给出了参考意见,可以辅助检测人员对缺陷性质进行判定。

(a)纵向裂纹S扫描与B扫描图像

(b)纵向裂纹现场打磨解剖实例

但通过试验结果也发现,相控阵在测量缺陷长度和自身高度时存在一定的误差。造成这种误差的可能性主要有两种:一是缺陷形貌千变万化,而缺陷的走势取向和声束入射角度同时影响回波能量高低;二是本次试验在采用相控阵定量时,参照传统A型超声的半波法,对条状缺陷长度测量偏小,尤其对只存在一个回波高点的缺陷测长时,仪器软件默认将两端较低能量自动忽略,导致测长变小。故笔者建议在实际检验球罐对接焊缝时,至少进行相控阵单面双侧扫查,对需要返修的条渣及条状裂纹长度根据相控阵B扫和C扫描图示适当延长,防止返修不到位。文中仅对较大尺寸的条状裂纹及条状夹渣进行了相控阵检测讨论,对于对接焊缝中的微裂纹(≤5 mm)和点状夹渣的检测特点并未具体说明,需做进一步研究。