用普通轧辊车床改造为花纹辊刻花机床

2019-08-15吕海军

吕海军

(广西柳钢工程技术有限公司,广西 柳州545002)

0 引言

柳钢热轧厂为加大品种钢的开发,要求要轧制花纹板,但由于公司内没有花纹辊加工设备,严重制约了该产品的开发工作,如果购买一台花纹辊加工机床需要投资180万元左右,而且需要一年左右的设备采购及加工准备时间,在时间上显然不能满足生产需求,如能利用公司的闲置设备进行改造后用于加工花纹辊,这将能又快又省地解决这个问题,因此我们决定成立攻关小组利用闲置的C84100轧辊车床来进行设计改造。

1 花纹辊刻花机床的描述

1.1 产品对机床的要求

花纹辊要求在普遍轧辊表面上加工如图1(花纹布置示意图)所示花纹:

图1 花纹布置示意图

每一排花纹个数为60个,共120排7 200个花纹,每个花纹之间间隔的45 mm,每个花纹的加工深度偏差不超过0.01 mm,两个花纹之间偏差不超过0.5 mm。相邻两排花纹之间的夹角为90°,加工时,先将同一方向的花纹加工完,然后将铣刀架转动90°,依次完成另一方向的花纹加工。

为满足花纹辊的要求,花纹辊刻花机床要具有如下功能:

(1)花纹辊的旋转;

(2)主轴的分度定位;

(3)刀架的水平纵向运动;

(4)刀架的水平横向运动,其中横向运动要分两步完成:第一步由中拖板完成切削的对刀运动,第二步由上拖板完成铣削时的进退刀恒定运动;

(5)铣刀的旋转;

(6)铣刀架 90°转动。

1.2 原轧辊车床基本功能分析

原轧辊车床有各种车床所共有的基本功能,但由于加工花纹辊不是用主轴旋转来加工,主轴不旋转,其本来的水平纵向、横向运动就失去动力,我们只能利用原机床来支承、夹紧、转动轧辊。其余所需的功能,如主轴的分度定位、刀架的水平纵向运动、刀架的水平横向运动、铣刀的旋转、铣刀架90°转动等,就得通过必要的机械及电气设计改造来实现。

2 机械改造

2.1 主轴的分度定位

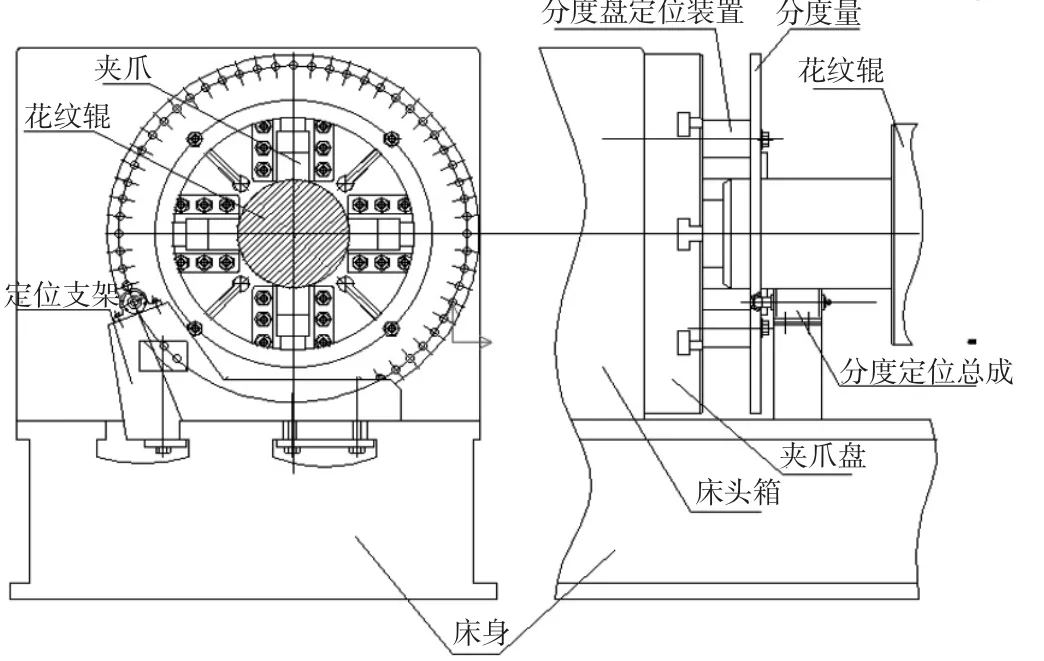

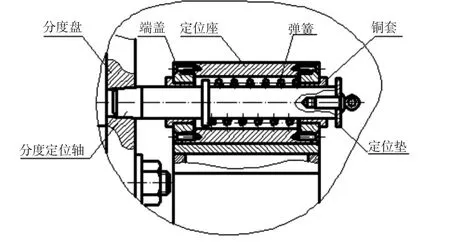

(1)主轴分度定位的实现:通过增加一分度定位装置来实现。如图2(花纹辊刻花机床分度定位装置示意图)所示:分度定位装置由分度盘定位装置、分度盘、分度定位总成和定位支架等组成,分度盘通过四套分度盘定位装置固定在机床夹盆上,定位支架固定在床身上,分度定位总成则固定在定位支架上。其中,分度盘的定位问题较为复杂,如图3(分度盘定位装置示意图)所示,安装时,要先用变径螺杆和M30螺母等将四个定位套分别校正固定在夹爪盘上,再将分度盘固定在定位套上,这样就解决了分度盘的安装精度问题。

图2 花纹辊刻花机床分度定位装置示意图

图3 分度盘定位装置示意图

(2)主轴分度定位的工作机理:进行主轴分度定位操作时,先用点动按钮使主轴转动,使分度盘上的定位孔位置刚好转到分度定位总成的分度定位轴的位置,然后将分度定位轴穿入定位孔完成定位,同时通过分度定位总成的弹簧张力使分度定位轴保持定位位置,如图4(分度定位总成示意图)所示。定位完成后,将整排的花纹加工好,再用同样的方法完成其它各排花纹的加工。

图4 分度定位总成示意图

2.2 铣刀架的横向及纵向运动

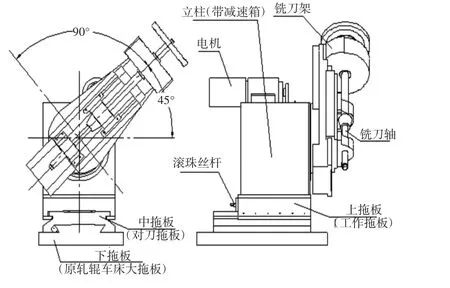

如图5(铣刀架装配示意图)所示,将原轧辊车床刀架导轨中拖板以上部分(连同刀架)移除,另设计制作适合加工花纹辊的中拖板和上拖板。纵向运动由原机床的大拖板外加一套减速机构及动力驱动来完成。横向运动分两步进行:1)中拖板经丝杆用手动完成切削前的横向对刀运动(因对刀次数较少,不需要机动);2)上拖板外加一套减速机构及动力驱动来完成切削过程中进刀及退刀的恒定运动。由于刻花深度误差要求在0.01 mm内,每排刻花60个,工作程序为:对刀后进行切削—退刀—横移分格……如此循环进行,直至完成60个动作为止[1]。因此,进退刀一定要保证在怛定的数值内,为保证精度,我们选用滚珠丝杆来达到目的。

图5 铣刀架装配示意图

2.3 铣刀的旋转运动

如图5(铣刀架装配示意图)所示,参照铣床的传动机构制作一减速箱体,安装在立柱内,立柱为中介,底面与上拖板连接,侧正面与刀架连接,驱动装在立柱内(也称主轴箱)。通过减速箱体的输出轴,可以将旋转运动传送至铣刀架的铣刀轴(刀杆)上,这样,就使铣刀的旋转运动问题得到了解决。至于减速箱体的内部结构、齿轮传动的传动比、输出转速等参数,均按普通铣床的有关规范来设计,在此不再作进一步阐述。

2.4 铣刀架的90°转动

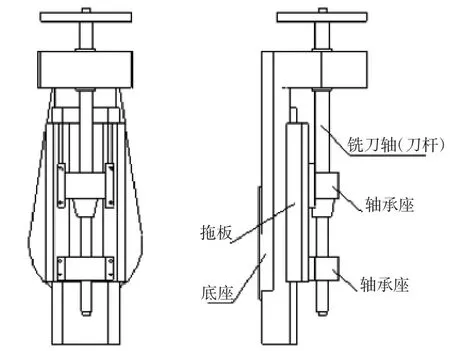

(1)铣刀架的结构:参照普通铣床铣刀架的有关规范,设计并制作如图6(铣刀架示意图)所示的铣刀架。铣刀架由底座、拖板、轴承座、铣刀轴(刀杆)等组成,其中,铣刀轴(刀杆)可随拖板在底座上移动(对中心用)。

(2)铣刀架的90°转动:如图6(铣刀架装配示意图)所示,当铣刀架在初始位置(同水平面的夹角45°)时,加工如图1(花纹布置示意图)所示的第二排、第四排等花纹,当同一方向的花纹全部加工完后,将铣刀架逆时针转动90°,用销轴定位并紧固后,依次将第一排、第三排等花纹加工好。

图6 铣刀架示意图

3 电气改造

3.1 动力的分配

原机床的主轴点动利用原有动力拖动,刀架的纵向运动由一台3 kW的异步电机拖动,刀架的横向运动由另一台3 kW的异步电机拖动,刀轴的旋转由一台2.2 kW的异步电机拖动。

3.2 P L C选型

花纹辊刻花机床电气控制系统中的输入点有:主轴(刀杆)旋转控制的3个点;水平主轴箱的横向和纵向运动控制8个点,铣刀控制2个点,行程开关5个点,变频器保护2个点,电机过载保护1个点。输出点有:主轴正反旋转接触器2个点;水平主轴箱的横向和纵向运动接触器6个点,铣刀旋转控制2个点,电源保护1个点 ,因此它共需要21个输入点,11个输出点,我们选用的是欧姆龙的PLC。

3.3 变频器的选型

由于铣刀的旋转速度要根据刀型和轧辊硬度进行无级调速,其控制电机的功率为2.2 kW,我们选用富士FRENIC5000G11G变频器;同样水平主轴箱的纵向运动控制关系到每个花纹的加工深度,它要和铣刀的旋转速度相配合,才能保证工花纹深度的精度,所以也必须采用无级调速控制,其控制电机的功率为2.2 kW,所以我们同样选用富士FRENIC5000-G11G变频器来控制。

3.4 P L C程序设计

花纹辊刻花机床电气控制系统可分为:

(1)电源启动与停止;

(2)主轴正反向点动与停止;

(3)铣刀旋转与停止;

(4)横向运动控制(含快速、左右向常速运动);

(5)纵向运动控制;

(6)计数。

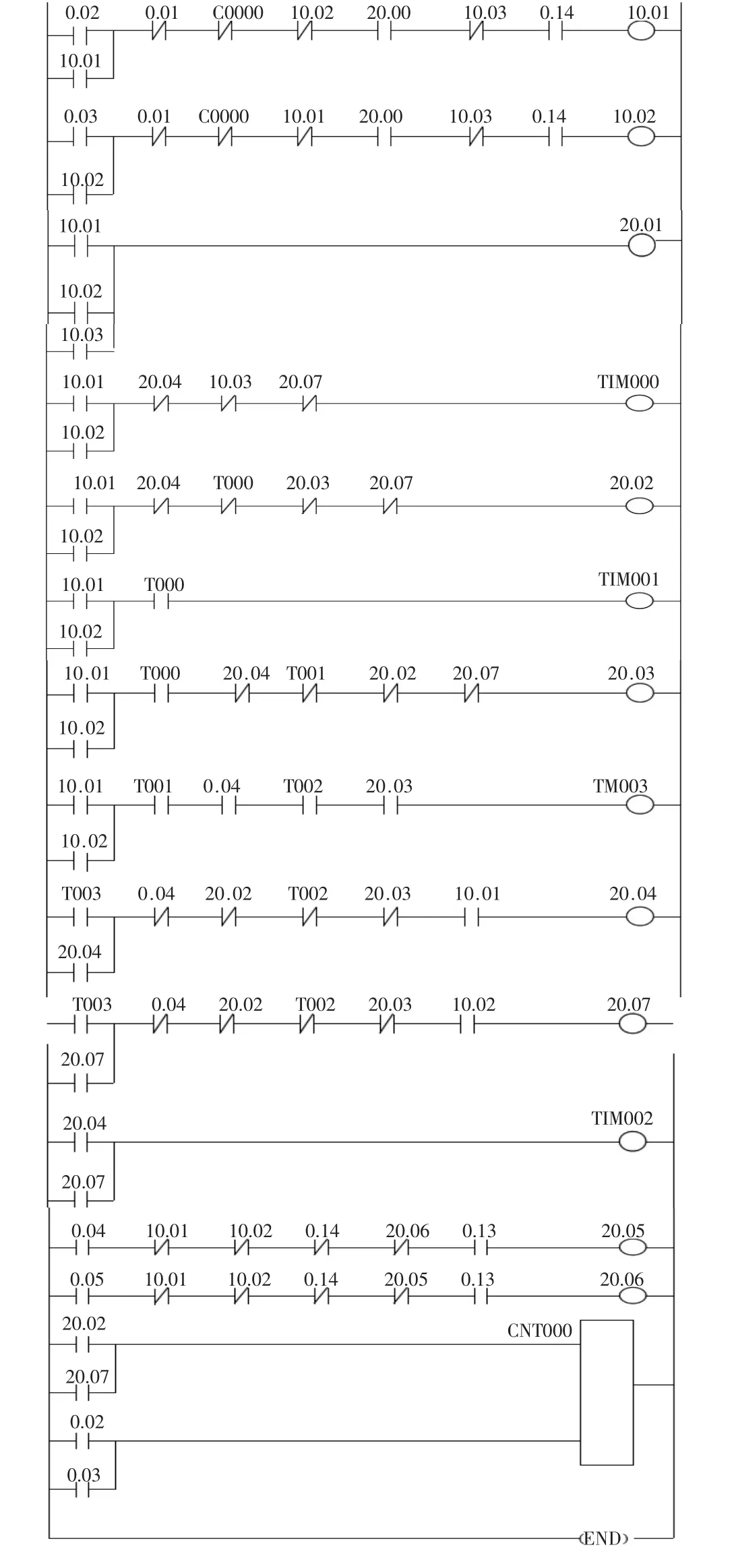

其中要实现如下自动加工过程:进刀(加工)--退刀—横移—计数--再进刀(加工)--退刀—横移—计数……直至加工一排完毕,如图7(花纹辊刻花机床电气控制梯形图)。

图7 花纹辊刻花机床电气控制梯形图

机床上电后,按下右向加工按钮0.02,PLC输出点20.01导通,滚刀继电器得电工作,输出一个正向旋转信号给1#变频器REV端,变频器按设定的频率输出电压给滚刀电机带动滚刀旋转;同时PLC输出点20.02导通,纵向进给继电器得电工作,输出一个正向旋转信号给2#变频器REV端,变频器按设定的频率输出电压给纵向电机带动水平刀架纵向加工;加工到达尺寸后,时间继电器T000动作,PLC输出点20.02断开,纵向进给加工停止,同时PLC输出点20.03导通,纵向退刀继电器得电工作,输出一个反向旋转信号给2#变频器FWD端,变频器按设定的频率输出电压给纵向电机带动水平刀架纵向退刀;退到达尺寸后,时间继电器T001动作,PLC输出点20.03断开,纵向退刀停止,PLC输出点20.04导通,横移接触器得电工作,横移电机得电后带动刀架水平移动,同时给计数器CNT000一个计数信号,计数器记录机床加工了一个齿,当刀架移动到位后,时间继电器T002动作,PLC输出点20.03断开,横移停止,此时PLC输出点20.02又导通,开始下一个齿的加工,直至计数器达到设定的数值时,计数器动作,使整个自动加工过程结束。当下一个加工过程开始时,只要按下右向加工按钮(0.02)或左向加工按钮(0.03)就可使计数器复位。

4 结论

我们只花了两个月半时间就完成了花纹辊加工机床设计改造所需的零部件制作,并且为热轧厂加工出多个品种的花纹辊,加工出来的花纹辊比原来从英国带来的花纹辊效果还好,两个齿之间深度误差不超过0.005 mm,完全达到或者说超过了原来的设想,尤其在增加了分度定位装置后,由于在定位上有了更精确的保障,使加工出来的花纹排列更加整齐,同排花纹之间排列更加统一,每两排花纹之间的间距误差更小。所以说经过机械和电气两个方面的改造,闲置的轧辊车床得到了很好地使用,创造了较大的经济价值。特别是在使用欧姆龙PLC和富士变频器电气改造以后,大大优化了电路设计,减少了硬件配置,简化了电气线路,提高了系统的性能,提高了设备的加工精度和设备的自动化加工程度,提高了加工效率,保证了加工质量,减轻了操作人员的劳动强度。此外,经过设计改造,节约了大笔资金,改造费用只花了不到二十万元,而购买新的花纹辊加工机床需要投资180万左右,仅此一项就节省了大约160万元的设备投入,同时,热轧厂由于我们及时给其加工出花纹辊,也获得了很好的经济效益,每年可完成22000吨花纹板的轧制,创产值约1.05亿元,为公司增加利润约为1430万元。