帕累托图结合双标图研究复热条件下鸡肉汤挥发性物质

2019-08-14惠腾梁志宏戴瑞彤

惠腾 梁志宏 戴瑞彤

摘 要:以冷冻调理炖煮鸡肉汤为对象,利用帕累托图和主成分双标图研究85 ℃水浴和沸水蒸汽2 种复热方式与(65±5) ℃和(75±5) ℃ 2 种复热中心温度对鸡肉汤总体挥发性物质和特征挥发性物质的影响。结果表明:冷冻调理炖煮鸡肉汤经复热后检出气味阈值化合物47 种,未报道气味阈值化合物5 种;气味累积贡献率结果表明,1-辛烯-3-酮、正己醛、苯乙醛、(Z)-罗勒烯、壬醛、芳樟醇、(E)-柠檬醛、(E)-罗勒烯、(Z)-柠檬醛、月桂烯、乙酸丁酯、桉叶油醇和姜烯13 種化合物为调理鸡肉汤的特征风味物质,气味累积贡献率接近100%;复热中心温度和复热方法显著影响1-辛烯-3-酮、苯乙醛和乙酸丁酯的形成,3 种化合物的气味贡献率分别为41.6%、13.4%和1.1%;复热中心温度为(65±5) ℃时促进了亚油酸降解反应,形成更多1-辛烯-3-酮,(75±5) ℃时则促进美拉德反应后期阶段醛胺缩合等反应,导致1-辛烯-3-酮含量降低;复热能够促进鸡肉汤中部分氨基酸与还原糖之间的美拉德反应,促进Strecker降解醛——苯乙醛的生成;长时间的复热会使鸡肉汤累积更多脂质氧化产物,从而促进苯乙醛的生成;双标图结果表明,复热处理对鸡肉汤总体挥发性物质影响显著,水浴复热后总体挥发性物质种类和含量与对照组相似度较高,85 ℃水浴复热至中心温度(65±5) ℃时,鸡肉汤中总体挥发性物质和特征挥发性物质种类和含量与对照组相似度最高,冷冻调理炖煮鸡肉汤经较低传热速率和较低中心温度复热后能够最大程度保持复热前的总体风味。

关键词:冷冻调理炖煮鸡肉汤;复热;帕累托图;双标图;挥发性物质

Abstract: The aim of this study was to evaluate the impact of re-heating methods (85 ℃ water-bath re-heating vs boiling water steam re-heating) and re-heating core temperatures ((65 ± 5) vs (75 ± 5) ℃) on the overall and key volatile compounds of frozen prepared stewed chicken soup by pareto chart combined with principal component biplots. A total of 47 kinds of odor threshold compounds and 5 kinds of compounds without odor thresholds reported were detected. 1-octen-3-one,hexanal, phenylacetaldehyde, (Z)-beta-ocimene, nonanal, linalool, (E)-citral, (E)-beta-ocimene, (Z)-citral, beta-myrcene, butyl acetate, 1,8-cineole, and zingiberene were the key volatile compounds, which contributed to nearly 100% cumulative odor. Re-heating method and re-heating core temperature had a significant effect on the generation of 1-octen-3-one, phenylacetaldehyde, and butyl acetate, which made a 41.6%, 13.4%, and 1.1% odor contribution, respectively. There-heating core temperature of (65 ± 5) ℃ promoted the degradation of linoleic acid and then gave rise to the generation of more 1-octen-3-one. However, increasing re-heating temperature to (75 ± 5) ℃ accelerated aldehyde-amine condensation in the late stage of the Maillard reaction, resulting in a reduction of 1-octen-3-one. The increase in re-heating core temperature also promoted the Maillard reaction between some amino acids and reducing sugars in the chicken soup to generate the Strecker degradation aldehyde phenylacetaldehyde. Long-time re-heating led to an obvious increase in phenylacetaldehyde generation though accumulation of lipid oxidation products in the soup. Biplots results showed that re-heating had a significant effect on the overall flavor of the soup. The water bath re-heating and the control treatments had higher similarity in the kinds and contents of volatile flavor compounds, and 85 ℃ water bath re-heating to (65 ± 5) ℃ exhibited the most similar overall flavor and key volatiles contents to those of the control group, suggesting that lower heat transfer rate and re-heating core temperature could maintain the flavor of frozen prepared stewed chicken soup during the re-heating process.

Keywords: frozen prepared stewed chicken soup; re-heating; pareto chart; principal component biplots; volatile compounds

DOI:10.7506/rlyj1001-8123-20181118-215

中图分类号:TS251.1 文献标志码:A 文章编号:1001-8123(2019)06-0025-08

引文格式:

惠腾, 梁志宏, 戴瑞彤. 帕累托图结合双标图研究复热条件下鸡肉汤挥发性物质[J]. 肉类研究, 2019, 33(6): 25-32. DOI:10.7506/rlyj1001-8123-20181118-215. http://www.rlyj.net.cn

HUI Teng, LIANG Zhihong, DAI Ruitong. Volatile compounds of re-heated frozen prepared chicken soup evaluated by pareto chart combined with principal component biplots[J]. Meat Research, 2019, 33(6): 25-32. DOI:10.7506/rlyj1001-8123-20181118-215. http://www.rlyj.net.cn

快節奏的生活使备餐和用餐时间不断减少,便利性食品需求不断增加。冷冻调理食品的出现可满足消费者对快捷、方便食品的需求。冷冻调理食品是指以农产、畜禽、水产品等为主要原料,经前处理及配制加工后,采用速冻工艺,并在冻结状态下(产品中心温度在-18 ℃以下)贮存、运输和销售的包装食品。目前市面上流通的冷冻调理肉制品较多,常见冷冻调理肉制品如冷冻牛排、冷冻猪排、冷冻猪蹄和冷冻狮子头等,这些冷冻调理肉制品加工技术已经较为完善,技术和市场都较为成熟。与此同时,冷冻调理中式菜肴类肉制品正在迅猛发展。

冷冻熟肉和冷冻汤料制品在调理加工过程中通常经过高温处理,大部分蛋白质变性分解,部分油脂氧化降解,在食用前经过“复热”处理(再次加热)后,容易出现蒸煮味和哈喇味,从而严重影响产品食用品质。挥发性物质对肉制品风味起着重要作用[1]。肉品挥发性物质通常由美拉德反应、脂质氧化、脂质氧化产物与美拉德反应产物相互作用及硫胺素降解等途径形成[2]。加热温度、加热方式和加热时间对挥发性风味物质的形成起着重要作用[1],影响肉制品的食用和微生物安全[3-5],影响消费者对冷冻调理肉制品的接受性[6-8]。

美国农业部建议肉制品加热至中心温度为60~80 ℃时产品品质较好[4]。因此本研究通过模拟加工冷冻调理炖煮鸡肉汤,采用水浴和蒸汽2 种方式对冷冻鸡肉汤进行复热处理,使其中心温度达到60~80 ℃,观察2 种复热方式处理后产品总体挥发性物质及特征风味物质的变化,从而为类似工业化冷冻调理食品的复热食用提供参考。

1 材料与方法

1.1 材料与试剂

AA肉鸡,屠宰平均日龄45 d,体质量(2.0±0.5) kg,来自北京郊区屠宰加工企业。宰后24 h,4 ℃条件下取下鸡琵琶腿,去骨,琵琶腿整理为30~40 g左右的肉块,冷藏待用。食盐、白酒、白砂糖、生姜、大豆油、干辣椒、花椒油、豆瓣酱及玉米淀粉等调味料购自香辛料公司和北京农贸市场。

1.2 仪器与设备

DL-100电加热导热油可倾式搅拌夹层锅 山东诸城鼎力机械有限公司;PA固相微萃取(solid phase microextraction,SPME)装置、CAR/PDMS萃取头(75 μm) 美国Supelco公司;SCION SQ 456-GC气相色谱-质谱联用(gas chromatography-mass spectrometry,GC-MS)仪、DB-WAX毛细管柱(30 m×0.25 mm,0.25 ?m) 美国Bruker公司。

1.3 方法

1.3.1 冷冻调理炖煮鸡肉汤制备

冷藏琵琶腿鸡肉块,以1 000 g的鸡肉块计,立即加入30 g食盐、酒精度52°的白酒6 g,4 ℃条件下腌制12 h,腌制后的鸡肉块经大豆油180 ℃油炸2 min;以1 000 g的鸡肉块计,向夹层锅中加入大豆油50 g,130 ℃保持2 min;加入白砂糖55 g、生姜片10 g、干辣椒6 g,130 ℃保持1 min;加入油炸好的鸡肉块,保持2 min;加入水55 g、豆瓣酱20 g、花椒油3 g,煮沸;加入20 g玉米淀粉,90 ℃焖制30 min;出锅分离出炖煮鸡肉汤,4 ℃冷却至室温。150 g每份鸡肉汤用聚酰胺(polyamide,PA)+聚丙烯(CPP)材料包装,-20 ℃预冻2 h,然后立即抽真空、速冻,使产品中心温度至-18 ℃以下,-20 ℃冻藏2 个月。每个处理组6 个重复。

1.3.2 复热处理

取出冷冻调理炖煮鸡肉汤,采用85 ℃恒温水浴加热和100 ℃蒸汽加热使冷冻调理炖煮鸡肉汤分别达到中心温度(65±5) ℃和(75±5) ℃,自然冷却至室温,然后立即用于挥发性风味物质检测。未复热的冷冻调理炖煮鸡肉汤作为对照组。

1.3.3 SPME-GC-MS分析挥发性物质

挥发性物质分析采用Hui等[9]的方法,并稍加修改。称取5.0 g冷冻调理炖煮鸡肉汤于15 mL顶空瓶中,立即封盖;将270 ℃老化1 h后的CAR/PDMS萃取头插入样品瓶顶空部分,于50 ℃吸附30 min;吸附后的萃取头取出后插入气相色谱进样口,于250 ℃解吸3 min,同时启动仪器采集数据;样品采用无分流模式注入,氦气(0.80 mL/min)为运载气体。温度程序如下:40 ℃保持3 min,然后以5 ℃/min升温至90 ℃;然后以10 ℃/min升温至270 ℃,保持7 min。注射温度250 ℃;质谱选择探测器电离模式70 eV;发射电流80 ?A;倍增电压1 000 V;接口温度250 ℃;发射源温度200 ℃。数据采集范围33~400 m/z。

以相似指数(similar index,SI)和反相似指数(reverse similar index,RSI)均大于800作为定性依据,利用峰面积进行风味成分的定量分析。通过比较NIST 2011和WILLEY 7 library化合物系统和相关文献的保留指数(以C7~C26烷烃为标准),来鉴定化合物的种类和类别。挥发性化合物定量分析根据阈值,采用Aparicio等[10]的气味阈值活度方法(略作修改)及GC-MS图谱面积分析法同时进行分析。化合物气味活度值采用化合物GC-MS图谱面积与化合物气味阈值之比,通过食品气味风味化合物阈值库(http://www.vcf-online.nl/VcfHome cfm)查询所检测化合物的最新文献阈值。当化合物气味阈值未见报道时,即无法通過食品气味风味化合物阈值库查询时,单独采用GC-MS图谱面积法进行定量分析。

1.4 数据处理

利用SPSS Statistics 20软件,数据分析采用一般线性模型单项方差分析(analysis of variance,ANOVA),均值比较采用最小显著差异程序(least significant difference,LSD)和邓肯(Duncans)多重比较进行分析,显著水平P<0.05,利用Origin Pro 8软件作图。

2 结果与分析

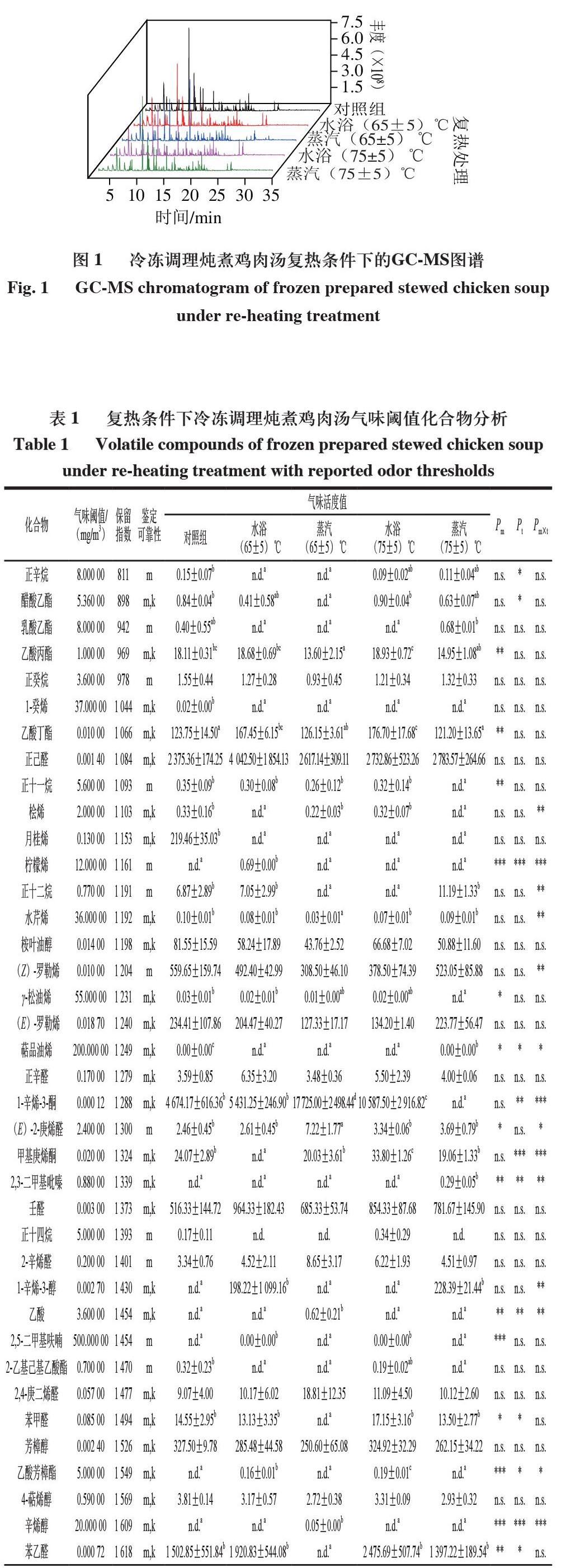

2.1 冷冻调理炖煮鸡肉汤GC-MS图谱

冷冻调理炖煮鸡肉汤不同复热条件下的GC-MS图谱如图1所示,图谱显示不同复热处理组的鸡肉汤挥发性物质具有明显差异。由表1可知,不同复热条件下鸡肉汤中共检出47 种阈值化合物,这些气味阈值化合物主要以烷烃、烯烃、酯类、醇类、醛类和酮类化合物为主,还包括少量的酸类和呋喃等化合物。其中,烷烃类有5 种,阈值范围为0.770 00~8.000 00 mg/m3;烯烃类有9 种,阈值范围为0.010 00~200.000 00 mg/m3;酯类有6 种,阈值范围为0.010 00~8.000 00 mg/m3;醛类有12 种,阈值范围为0.000 72~2.400 00 mg/m3;醇类有8 种,阈值范围为0.002 40~32.000 00 mg/m3;酮类有3 种,阈值范围为0.000 12~0.020 00 mg/m3,胡椒酮除外;其他4 种化合物为2,3-二甲基吡嗪、乙酸、2,5-二甲基呋喃和2-乙酰基噻唑,气味阈值化合物种类和含量分布表明,鸡肉汤复热过程中风味物质变化主要以脂质降解反应为主、美拉德反应为辅。

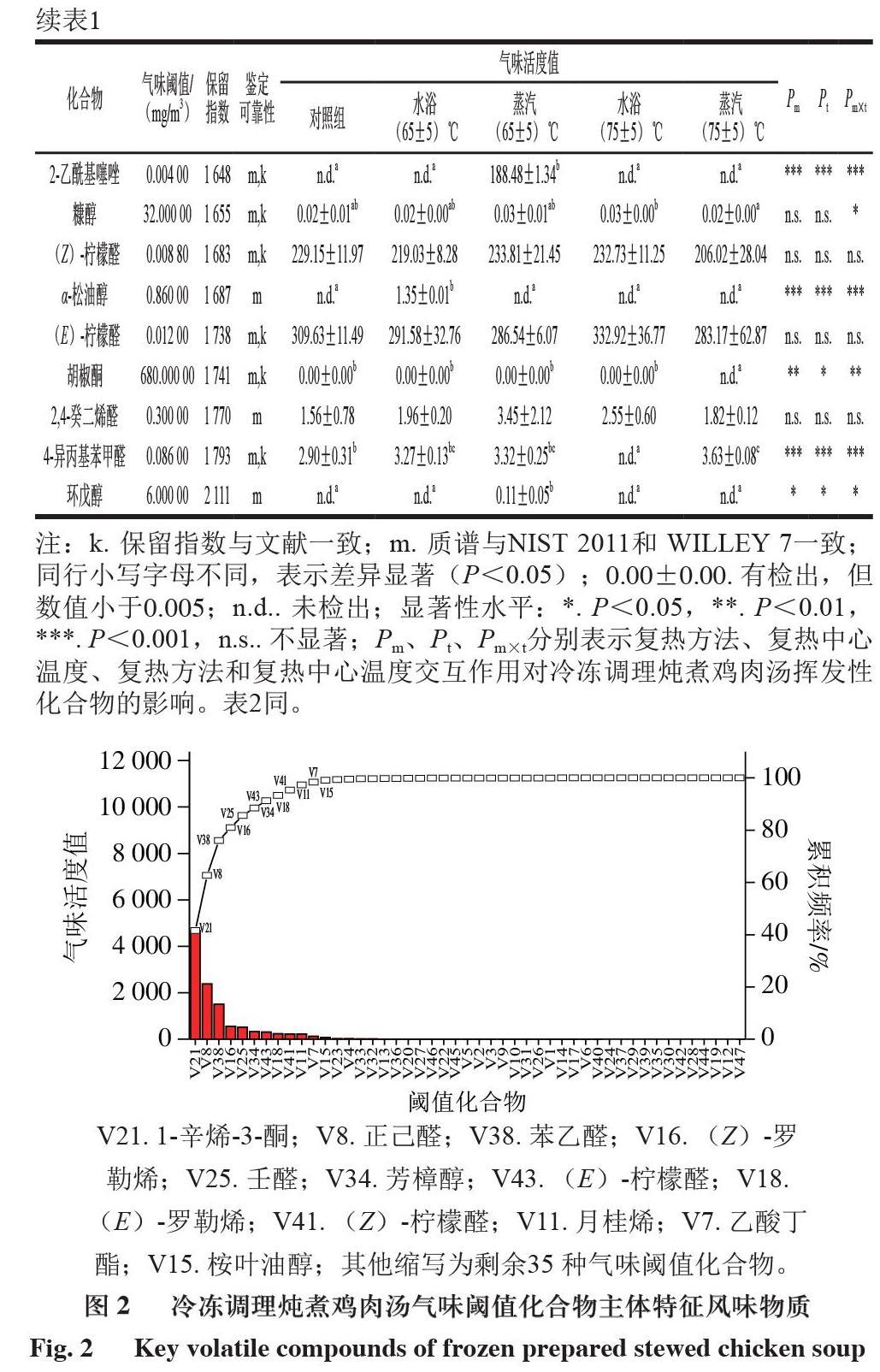

V21. 1-辛烯-3-酮;V8. 正己醛;V38. 苯乙醛;V16. (Z)-罗勒烯;V25. 壬醛;V34. 芳樟醇;V43. (E)-柠檬醛;V18. (E)-罗勒烯;V41. (Z)-柠檬醛;V11. 月桂烯;V7. 乙酸丁酯;V15. 桉叶油醇;其他缩写为剩余35 种气味阈值化合物。

各类化合物气味阈值相差较大,酮类、醛类和醇类化合物气味阈值相对较小,而烷烃类、烯烃类和酯类化合物气味阈值较大,这与人们对传统化合物气味阈值认识相一致,即醛类和酮类等化合物往往是加工肉食品的特征性风味化合物[11]。实验数据显示,这47 种化合物因气味阈值和含量差异使其化合物气味活度值差异较大,胡椒酮和2,5-二甲基呋喃等的气味活度值均小于0.01,而1-辛烯-3-酮、正己醛和苯乙醛的气味活度值均大于1 000,由此可知,这47 种气味阈值化合物对鸡肉汤气味贡献大小不同。

图2通过累积频率分析法研究对鸡肉汤气味起实际作用的阈值化合物,即鸡肉汤特征风味化合物,共计12 种,分别为1-辛烯-3-酮(V21)、正己醛(V8)、苯乙醛(V38)、(Z)-罗勒烯(V16)、壬醛(V25)、芳樟醇(V34)、(E)-柠檬醛(V43)、(E)-罗勒烯(V18)、(Z)-柠檬醛(V41)、月桂烯(V11)、乙酸丁酯(V7)和桉叶油醇(V15),它们的气味累积贡献率接近100%,其余35 种阈值化合物对鸡肉汤实际累积贡献率几乎为零。12 种特征风味化合物中,酮类化合物1 种、醛类化合物5 种、烯烃类化合物3 种、酯类化合物1 种、醇类化合物2 种,其中气味贡献最大的是1-辛烯-3-酮,其次是正己醛、苯乙醛,这与传统认识相一致,即加工类肉制品中,来自脂质自动氧化的饱和醛或不饱和醛往往对风味贡献起着重要作用[12]。由表1的显著性分析可知,12 种特征风味化合物中,1-辛烯-3-酮、苯乙醛和乙酸丁酯会受复热方法或复热中心温度的显著影响(P<0.05),这3 种特征风味化合物对鸡肉汤气味累积贡献率达到56%,其余9 种化合物虽然为鸡肉汤特征性风味化合物,并对鸡肉汤风味起重要作用,但是并不受复热方法和复热中心温度的显著影响(P>0.05),9 种特征风味化合物对冷冻调理鸡肉汤气味累积贡献率约为44%。

1-辛烯-3-酮是鸡肉汤最主要的特征性风味化合物,累积气味贡献率达到41.56%。复热中心温度对1-辛烯-3-酮气味活度值有显著影响(P<0.01),而85 ℃恒温水浴与蒸汽复热2 种方法并不能显著影响其生成(P>0.05)。从对照组到复热至中心温度(65±5) ℃、再到(75±5) ℃,1-辛烯-3-酮的气味活度值呈现出显著上升然后显著下降的趋势,即复热至中心温度(65±5) ℃时,1-辛烯-3-酮含量最高,而继续复热至中心温度为(75±5) ℃时,1-辛烯-3-酮含量显著下降。与此同时,复热中心温度与复热方法的交互作用对鸡肉汤中1-辛烯-3-酮的生成影响更为显著(P<0.001),85 ℃水浴复热至中心温度(65±5) ℃和蒸汽复热至(75±5) ℃时,鸡肉汤中1-辛烯-3-酮含量显著低于85 ℃水浴复热至(75±5) ℃和蒸汽复热至(65±5) ℃时的含量。

1-辛烯-3-酮气味阈值很低,通常在自然界中存在于大豆、苜蓿、豌豆等植物作物中[13],肉制品,如干腌火腿中往往也会有一定量的生成[14]。脂肪酸自动氧化和β-氧化是甲基酮类化合物生成的主要途径,而在动植物中,1-辛烯-3-酮化合物的形成途径为脂质化学反应,可通过亚油酸降解形成[15-16],也即亚油酸是鸡肉汤中1-辛烯-3-酮化合物形成的前体物质。鸡肉汤中,亚油酸主要来自于大豆油和花椒油等植物油,随着复热中心温度升高,化学反应速率加快,亚油酸降解形成更多1-辛烯-3-酮化合物的可能性较高。Ferreira等[17]指出,1-辛烯-3-酮作为羰基化合物,是一种Strecker降解醛类,而在美拉德反应体系的后续阶段,Strecker降解醛类化合物在热处理过程中还会继续发生反应,生成后续的美拉德反应产物。结合表1中数据推测可知,随着复热中心温度从(65±5) ℃到(75±5) ℃,作为Strecker降解醛类的1-辛烯-3-酮可能进一步与氨基化合物发生醛胺缩合反应,生成醛胺类物质或通过醇醛缩合形成醛糖及游离含氮聚合物,使得1-辛烯-3-酮在高复热中心温度条件下气味活度值显著降低。上述结果表明,在鸡肉汤复热过程中,复热中心温度会影响汤汁油料脂质中1-辛烯-3-酮的生成,复热过程中传热速率对油料中1-辛烯-3-酮的生成并没有影响,具体而言,复热中心温度升高至(65±5) ℃加强了汤汁油脂中亚油酸的降解反应,形成了更多1-辛烯-3-酮,鸡肉汤汁复热中心温度继续升高至(75±5) ℃则会促进美拉德反应后期阶段醛胺缩合等反应的进行,导致1-辛烯-3-酮含量降低,最终通过影响鸡肉汤汁油料脂质化学反应影响复热过程中鸡肉汤汁总体风味。

苯乙醛的累积气味贡献率为13.4%,是受复热方式影响的第二大气味阈值化合物,受复热中心温度(P<0.05)和复热方法(P<0.01)的显著影响,但复热中心温度与复热方法的交互作用对其生成并没有显著影响。苯乙醛对鸡肉汤风味起着重要作用,不仅由于苯乙醛拥有较低的气味阈值,而且相对含量较高。醛类物质阈值较低,含量通常较高,对加工肉制品风味形成起着重要作用。饱和醛和单不饱和醛往往由脂质氧化所形成,甲基分支醛类则通常经过氨基酸Strecker降解所形成[18]。

苯乙醛是一种氨基酸分解代谢产物[19]、一种Strecker降解醛类物质或通过美拉德反应Strecker降解氧化脱氨或脱羧所形成[20-21]。Strecker降解醛是美拉德反应中形成最终风味的重要化合物种类。鸡肉汤中的苯乙醛应来自于鸡腿肉游离氨基酸与调料白砂糖中还原糖的化学反应,也即溶解于鸡肉汤汁中的原料鸡腿肉氨基酸与添加辅料白砂糖是冷冻调理炖煮鸡肉汤汁中苯乙醛形成的前体物质。与对照组相比,复热至(65±5) ℃和(75±5) ℃中心温度时,其含量没有显著性变化,但复热至(65±5) ℃时,其含量却显著低于复热至(75±5) ℃时(P<0.05)。Gallardo等[21]研究脂质对麦芽汁模型系统中Strecker降解醛——苯乙醛形成的影响时发现,随着麦芽汁中心温度从60 ℃升高到100 ℃,麦芽汁模型系统中Strecker降解醛形成加快、苯乙醛生成量显著增加;同时,在麦芽汁煮制过程中,脂质的添加对Strecker降解醛的形成有显著影响,能促进苯乙醛的生成,脂质添加量的变化也会导致Strecker降解醛生成量的显著变化,在煮制过程中添加亚油酸的麦芽汁Strecker降解醛——苯乙醛的生成是未添加时的1.1~2.5 倍,添加2,4-癸二烯醛时,苯乙醛的生成是未添加时的3.6~4.6 倍,并且中心温度从60 ℃到100 ℃时,由脂质添加而促进Strecker降解醛——苯乙醛的生成量增加。由此可知,鸡肉汤复热中心温度升高或许能够促进部分氨基酸与调味料美拉德Strecker降解醛生成反应,并能加强汤中油脂对Strecker降解醛——苯乙醛形成的促进作用。另一方面,85 ℃水浴复热处理鸡肉汤汁中的苯乙醛含量显著高于沸水蒸汽复热处理组(P<0.05),表明鸡肉汤中苯乙醛的生成受传热速率和温度影响,而非汤的加热温度。Hidalgo[22-23]、Zamora[24]等体外模型系统的实验结果进一步表明,除了完整脂质,如亚油酸的添加能够促进反应体系中Strecker降解醛生成外,脂质氧化形成的二级和三级氧化产物,如4-羟基-2-壬烯醛和2,4-癸二烯醛等同样能够促进系统中苯丙氨酸等形成的相应Strecker降解醛——苯乙醛。85 ℃水浴复热相比于100 ℃蒸汽复热使鸡肉汤达到相同复热中心温度所需传热时间长,积累更多脂质氧化产物的可能性高,从而促进鸡肉汤中类似苯丙氨酸等体系相应Strecker降解醛——苯乙醛的形成。由此可知,水浴与蒸汽复热可因复热中心温度和传热速率的不同使鸡肉汤中美拉德Strecker降解醛——苯乙醛生成速率有所差异,升高复热中心温度能促进汤中苯乙醛的生成,同时长时间的复热还会使鸡肉汤累积更多脂质氧化产物,从而促进苯乙醛的生成,最终影响鸡肉汤的整体风味。

乙酸丁酯是受复热方式显著影响的第三大类气味阈值化合物,累积气味贡献率仅1.1%,复热方法对其含量有显著影响(P<0.01),但不受复热中心温度和复热中心温度与方法交互作用的显著影响。与对照组相比,蒸汽复热组中乙酸丁酯的含量并无显著性差异,但水浴复热组中乙酸丁酯的含量要显著高于蒸汽复热组和对照组(P<0.01)。研究表明,乙酸丁酯可能来自于微生物的酯化作用[25],然而对于冷冻贮藏的调理鸡肉汤而言,复热过程中由微生物引起变化的可能性较低,游离脂肪酸和醇类物质通过脂质氧化相互作用使其含量发生变化的可能性较高[18]。

2.3 冷凍调理炖煮鸡肉汤未报道气味阈值化合物分析

由表2可知,不同复热条件下鸡肉汤中共检出未报道气味阈值化合物共5 种,均为长链甲基分支类脂肪烃。研究指出,烃类化合物通常阈值较高,对肉品风味贡献较弱,肉品中短链脂肪烃类化合物可能来自于脂肪酸氧化[26-28],甲基分支长链脂肪烃和烯烃等化合物则可能来自于饲料中长链烃类化合物在动物体内脂肪中的积累,如大于10 个碳原子的长链脂肪烃以及萜烯、α-蒎烯、β-蒎烯、柠檬烯等烯烃类化合物[9,29-30],事实上,这些烃类化合物往往是植物油脂的正常组分[11]。鸡肉汤中长链烃类化合物可能来自于煮制过程原料鸡腿肉中的脂肪或香辛料,如姜烯应来自于生姜。

对照组鸡肉汤中未报道气味阈值化合物共有3 种,分别为3-甲基壬烷、3-甲基-十三烷和姜烯。复热方法、复热中心温度及二者的交互作用对其形成均没有显著性影响(P>0.05),但3-甲基壬烷经复热后含量会显著下降(P<0.05),而3-甲基-十三烷和姜烯复热前后含量并没有显著性差异。除对照组3 种化合物外,其余2 种未报道气味阈值化合物3-甲基-十一烷和3-甲基-十五烷均为鸡肉汤复热条件下新生成或释放的挥发性风味物质。3-甲基-十一烷的形成受复热中心温度和复热方法交互作用的显著影响(P<0.001),但受复热中心温度和复热方法影响不显著(P>0.05);鸡肉汤中3-甲基-十五烷的形成受复热中心温度、复热方法及其交互作用的显著影响(P<0.01)。

上述实验结果表明,复热时来自于调味料挥发性化合物的形成与释放较为复杂,复热方法、复热中心温度及其交互作用对冷冻调理炖煮鸡肉汤中香辛料等调味料挥发性化合物的影响并没有明显规律,复热中心温度的升高及传热速率的加快对炖煮鸡肉汤中部分长链烃类化合物没有实质性的影响,但也能使部分挥发性化合物含量减少,同时还能促进部分长链脂肪烃类化合物的释放。然而,这些挥发性化合物主要以长链烃类物质存在,气味阈值较高,除了姜烯不确定以外,复热过程中这些化合物的变化对鸡肉汤的整体风味影响应较低。

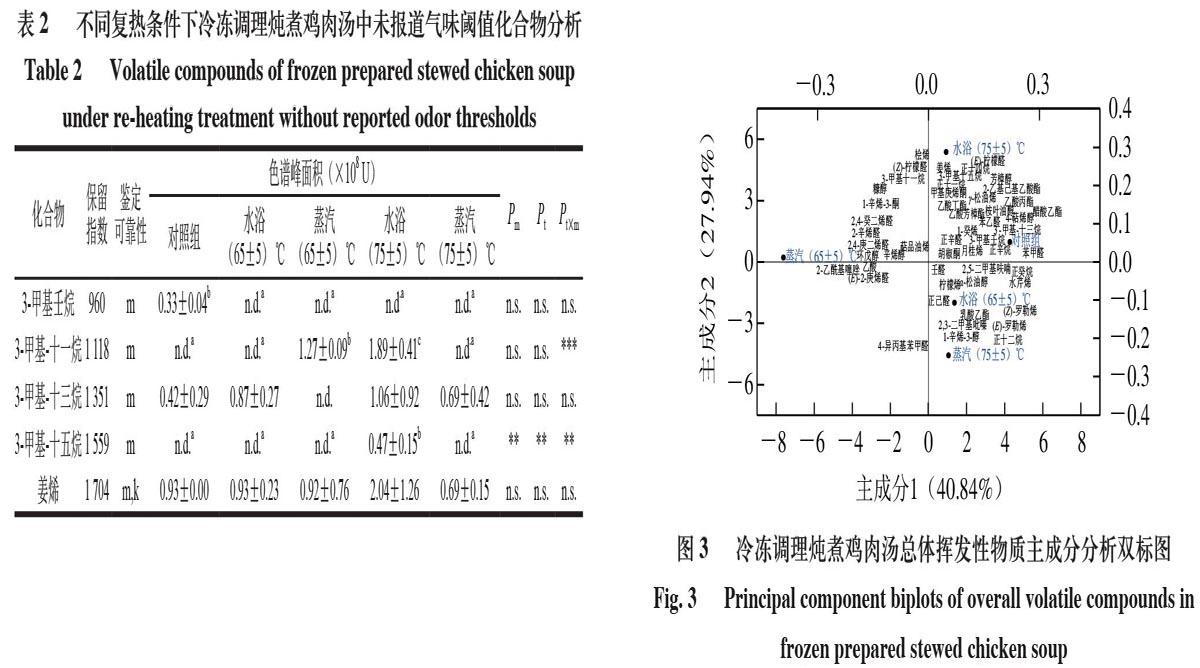

2.4 冷冻调理炖煮鸡肉汤总体挥发性物质主成分分析双标图

由图3可知:双标图中共有5 个点,分别为对照组、水浴复热至中心温度(65±5)、(75±5) ℃组、蒸汽复热至中心温度(65±5)、(75±5) ℃组,近似代表复热后挥发性物质主成分中心化处理数据矩阵中的行(复热处理样本)信息;双标图中一共有52 个向量,近似代表挥发性物质主成分中心化处理数据矩阵中的列(化合物变量)信息。52 个挥发性化合物向量主要分布于第1、2、4象限,胡椒酮、萜品油烯、2,5-二甲基呋喃、柠檬烯、壬醛、正己醛、正辛醛、正辛烷、1-癸烯、月桂烯和α-松油醇等化合物向量单位长度较小,对应于矩阵化合物列变量标准差小,化合物在不同复热处理下变化差异小,其余大多数化合物向量单位长度大,不同的复热处理对其形成影响的差异大。

5 个复热处理样本点中,对照组和水浴(75±5) ℃处理组分布于第1象限,水浴(65±5) ℃组和蒸汽(75±5) ℃组分布于第4象限,蒸汽(65±5) ℃组分布于第2象限,表明经不同复热处理后,总体挥发性物质差异大,复热处理对整体风味化合物形成有明显影响。对照组挥发性化合物(E)-罗勒烯、(Z)-罗勒烯、水芹烯、正癸烷、正辛醛、正辛烷、1-癸烯、3-甲基-十三烷、苯甲醛、苯乙醛、醋酸乙酯、乙酸丙酯、桉叶油醇、4-萜烯醇、芳樟醇和γ-松油烯等所占比例较高;相比于对照组,水浴(65±5) ℃组中挥发性化合物(E)-罗勒烯、(Z)-罗勒烯、水芹烯、正癸烷、乳酸乙酯、正十二烷、4-异丙基苯甲醛和1-辛醛-3-醇等所占比例较高;水浴复热至中心温度(75±5) ℃后挥发性化合物芳樟醇、γ-松油烯、乙酸丁酯、甲基庚烯酮、3-甲基-十五烷、正十一烷、正十四烷、姜烯、桧烯、(E)-柠檬醛、(Z)-柠檬醛、3-甲基-十一烷和糠醇等所占比例较高;蒸汽复热至中心温度(65±5) ℃后挥发性化合物1-辛烯-3-酮、2,4-癸二烯醛、2-辛烯醛、乙酸、2-乙酰基噻唑和(E)-2-庚烯醛等所占比例较高;蒸汽复热至中心温度(75±5) ℃后挥发性化合物4-异丙基苯甲醛、1-辛醛-3-醇、(E)-罗勒烯、(Z)-罗勒烯、水芹烯、正癸烷、乳酸乙酯和正十二烷等所占比例较高。

实验结果表明,复热处理后挥发性化合物种类和含量差异较大。与此同时,2 个水浴复热样本点接近对照组,而蒸汽复热点偏离对照组,5 个样本点距离大小顺序为(对照组-蒸汽(65±5) ℃)>(对照组-蒸汽(75±5) ℃)>(对照组-水浴(75±5) ℃)>(对照组-水浴(65±5) ℃),即相比于对照组,蒸汽复热至(65±5) ℃时,挥发性物质种类和含量差异最大,蒸汽复热至(75±5) ℃时次之,水浴复热至(75±5) ℃时差异较小,水浴复热至(65±5) ℃时差异最小。相比于对照组,蒸汽复热后总体挥发性物质种类和含量相似度较低,水浴复热后总体挥发性物质种类和含量相似度较高。85 ℃水浴复热至(65±5) ℃时,挥发性物质种类和含量与对照组相似度最高。由此可知,经较低传热速率和较低中心温度复热后能够最大程度保持鸡肉汤原有的风味。

2.5 冷冻调理炖煮鸡肉汤特征挥发性物质主成分分析双标图气味累积贡献率将近100%的12 种气味阈值化合物和未报道气味阈值的姜烯所组成的13 种特征挥发性物质主成分双标图如图4所示。13 种特征挥发性物质中,除了正己醛和壬醛的向量单位长度较小以外,其余11 种特征挥发性物质经过复热后差异较大。对照组样本与(E)-罗勒烯、(Z)-罗勒烯、月桂烯、桉叶油醇、芳樟醇、苯乙醛和(E)-柠檬醛等化合物向量同向且离坐标原点远,对照组在上述化合物向量上的值远远超过所有样本在这些化合物向量上的均值;与1-辛烯-3-酮化合物向量反向,对照组在该化合物向量上的值要低于所有样本在该化合物向量上的均值;在(Z)-柠檬醛、乙酸丁酯和姜烯向量上处于均值水平。水浴复热至(65±5) ℃组样本在所有特征挥发性物质向量上的值均处于所有样本在化合物向量上的均值水平。水浴复热至(75±5) ℃组样本与1-辛烯-3-酮、(E)-柠檬醛、乙酸丁酯、姜烯、(Z)-柠檬醛、苯乙醛、芳樟醇和桉叶油醇向量同向,在上述化合物向量上的值远远超过所有样本在这些化合物向量上的均值,在(E)-罗勒烯和(Z)-罗勒烯向量上的值低于所有样本在这2 种化合物向量上的均值。水浴复热组和对照组中大部分特征挥发性物质向量同向,在特征挥发性物质种类和含量上差异相对较小。蒸汽复热至(75±5) ℃组样本与1-辛烯-3-酮、(E)-檸檬醛、乙酸丁酯、姜烯、(Z)-柠檬醛、苯乙醛、芳樟醇和桉叶油醇向量反向,在上述化合物向量上的值远低于所有样本在这些化合物向量上的均值,与(E)-罗勒烯和(Z)-罗勒烯化合物向量同向,高于所有样本在这2 种化合物向量上的均值。蒸汽复热至(65±5) ℃组与(E)-罗勒烯、(Z)-罗勒烯、月桂烯、桉叶油醇、芳樟醇、苯乙醛和(E)-柠檬醛等化合物向量反向,在上述化合物向量上的值远低于所有样本在这些化合物向量上的均值,与正己醛、1-辛烯-3-酮、壬醛和(Z)-柠檬醛等化合物向量同向,高于所有样本在这些化合物向量上的均值。蒸汽复热组总体而言与大部分特征挥发性物质向量反向,与对照组相比,在特征挥发性物质含量上差异较大。

5 個样本点距离大小顺序为(对照组-蒸汽(65±5) ℃)>(对照组-水浴(75±5) ℃)>(对照组-蒸汽(75±5) ℃)>(对照组-水浴(65±5) ℃),即相比于对照处理组鸡肉汤特征挥发性物质,蒸汽复热至(65±5) ℃时,特征挥发性物质种类和含量差异最大,85 ℃水浴复热至(75±5) ℃时差异次之,蒸汽复热至(75±5) ℃时差异较小,水浴复热至(65±5) ℃时差异最小。由此可知,鸡肉汤特征挥发性风味物质变化受传热速率和温度交互作用影响,不过与总体挥发性物质变化类似,水浴复热至(65±5) ℃时,鸡肉汤汁特征挥发性物质种类和含量与对照处理组相似度最高。

3 结 论

利用帕累托图结合双标图研究复热条件下冷冻调理炖煮鸡肉汤挥发性风味化合物的变化,结果表明:羰基化合物,如醛和酮等物质仍是冷冻调理炖煮鸡肉汤中最为主要的特征风味化合物,不同复热中心温度和不同复热条件下挥发性物质种类和含量差异较大,复热处理显著影响风味物质的变化,对食用品质具有重要影响;复热中心温度不断升高会加快油脂中亚油酸降解,从而促进1-辛烯-3-酮等低阈值特征化合物的形成,过高的复热中心温度则会促进汤料中美拉德后期阶段醛胺缩合等化学反应,使1-辛烯-3-酮等低阈值特征化合物降解;复热中心温度升高能够促进氨基酸与美拉德Strecker降解醛的生成,能加强油脂对Strecker降解醛,如苯乙醛形成的促进作用,同时因较低传热速率所导致的长时间复热处理还会使鸡肉汤累积更多脂质氧化产物,从而促进Strecker降解醛,如苯乙醛的生成;复热处理对来自于鸡肉汤调味料中挥发性化合物形成的影响没有明显规律,调味料风味化合物以长链烃类为主,阈值较高,复热处理对鸡肉汤调味料整体风味影响较小;水浴复热后鸡肉汤总体挥发性物质种类和含量与复热前相似度较高,鸡肉汤汁中特征挥发性物质受复热中心温度和复热方法交互作用的影响,较低传热速率和较低中心温度复热后能够最大程度保持其原有总体风味。本研究中鸡肉汤经85 ℃水浴复热至中心温度(65±5) ℃时能最大程度保持总体挥发性物质和特征挥发性物质的种类和含量。

参考文献:

[1] KOSOWSKA M A, MAJCHER M, FORTUNA T, et al. Volatile compounds in meat and meat products[J]. Food Science and Technology, 2017, 37(1): 1-7. DOI:10.1590/1678-457X.08416.

[2] DASHDORJ D, AMNA T, HWANG I. Influence of specific taste-active components on meat flavor as affected by intrinsic and extrinsic factors: an overview[J]. European Food Research and Technology, 2015, 241(2): 157-171. DOI:10.1007/s00217-015-2449-3.

[3] PATHARE P B, ROSKILLY A P. Quality and energy evaluation in meat cooking[J]. Food Engineering Reviews, 2016, 8(4): 435-447. DOI:10.1007/s12393-016-9143-5.

[4] KONDJOYAN A, KOHLER A, REALINI C E, et al. Towards models for the prediction of beef meat quality during cooking[J]. Meat Science, 2014, 97(3): 323-331. DOI:10.1016/j.meatsci.2013.07.032.

[5] TIAN Xiaojing, WU Wei, YU Qianqian, et al. Bacterial diversity analysis of pork Longissimus lumborum following long term ohmic cooking and water bath cooking by amplicon sequencing of 16S rRNA gene[J]. Meat Science, 2017, 123: 97-104. DOI:10.1016/j.meatsci.2016.09.007.

[6] TIAN Xiaojing, WU Wei, YU Qianqian, et al. Quality and proteome changes of muscle M. longissimus dorsi cooked using a water bath and ohmic heating process[J]. Innovative Food Science and Emerging Technologies, 2016, 34: 259-266. DOI:10.1016/j.ifset.2016.02.013.

[7] DAI Yan, MIAO Jing, YUAN Shanzhen, et al. Colour and sarcoplasmic protein evaluation of pork following water bath and ohmic cooking[J]. Meat Science, 2013, 93(4): 898-905. DOI:10.1016/j.meatsci.2012.11.044.

[8] DAI Yan, ZHANG Qiaona, WANG Lu, et al. Changes in shear parameters, protein degradation and ultrastructure of pork following water bath and ohmic cooking[J]. Food and Bioprocess Technology, 2014, 7(5): 1393-1403. DOI:10.1007/s11947-013-1145-1.

[9] HUI T, ZHANG Y W, AMALI M A, et al. Incorporation of pig back fat in restructured dry cured ham to facilitate the release of unsaturated fatty acids and generation of volatile compounds[J]. European Journal of Lipid Science and Technology, 2017, 119(2): 1-12. DOI:10.1002/ejlt.201600025.

[10] APARICIO R, MORALES M T. Characterization of olive ripeness by green aroma compounds of virgin olive oil[J]. Journal of Agricultural and Food Chemistry, 1998, 46(3): 1116-1122. DOI:10.1021/jf970540o.

[11] SABIO E, VIDAL-ARAG?N M C, BERNALTE M J, et al. Volatile compounds present in six types of dry-cured ham from south European countries[J]. Food Chemistry, 1998, 61(4): 493-503. DOI:10.1016/S0308-8146(97)00079-4.

[12] HODGE J E. Dehydrated foods chemistry of browning reactions in model systems[J]. Journal of Agricultural and Food Chemistry, 1953, 1(1): 625-651. DOI:10.1021/jf60015a004.

[13] MOSCIANO G. Organoleptic characteristics of flavor materials[J]. Perfumer Flavorist, 2011, 26: 82-85.

[14] SONG H, CADWALLADER K R, SINGH T K. Odour-active compounds of Jinhua ham[J]. Flavour and Fragrance Journal, 2010, 23(1): 1-6. DOI:10.1002/ffj.1844.

[15] ERTEN E S, CADWALLADER K R. Identification of predominant aroma components of raw, dry roasted and oil roasted almonds[J]. Food Chemistry, 2017, 217: 244-253. DOI:10.1016/j.foodchem.2016.08.091.

[16] WHITFIELD F B, MOTTRAM D S. Volatiles from interactions of Maillard reactions and lipids[J]. CRC-Critical Reviews in Food Technology, 1992, 31(1/2): 1-58. DOI:10.1080/10408399209527565.

[17] FERREIRA V, BUENO M, FRANCO-LUESMA E, et al. Key changes in wine aroma active compounds during bottle storage of Spanish red wines under different oxygen levels[J]. Journal of Agricultural and Food Chemistry, 2014, 62(41): 10015-10027. DOI:10.1021/jf503089u.

[18] DIEGO L, GARC?A-GONZ?LEZ, RAM?N A. Volatile and amino acid profiling of dry cured hams from different swine breeds and processing methods[J]. Molecules, 2013, 18(4): 3927-3947. DOI:10.3390/molecules18043927.

[19] MONFORTE A R, SIFS M, SILVA FERREIRA A C. Strecker aldehyde formation in wine: new insights into the role of gallic acid, glucose, and metals in phenylacetaldehyde formation[J]. Journal of Agricultural and Food Chemistry, 2017, 66(10): 2459-2466. DOI:10.1021/acs.jafc.7b00264.