QU100吊车轨生产工艺设计与应用

2019-08-14王代文赵文张建冯伟

王代文,赵文,张建,冯伟

(攀钢集团攀枝花钢钒有限公司轨梁厂,四川 攀枝花617000)

吊车轨主要用作工厂、港口、码头等大型行车轨道,国内主要由攀钢、包钢、紫竹、永洋等钢厂生产,市场竞争较为激烈。随着邯钢允许进入路内轨市场,国内钢轨生产能力达到600万t以上,产能严重过剩,为了缓解国内钢轨产能过剩问题,攀钢集团攀枝花钢钒有限公司决定在万能二线开发QU100吊车轨。由于其轨头、轨底截面积差异大,导致轧制过程中不均匀变形严重以及冷却后弯曲度大等问题,针对上述问题,通过对轧制工艺计算机仿真分析、导卫设计、冷床均匀大变形预弯和大压下量平立复合矫直工艺等进行优化,成功开发出QU100吊车轨,产品规格尺寸、表面质量和平直度等指标达到标准要求。

1 QU100吊车轨断面特点及技术要求

1.1 断面特点

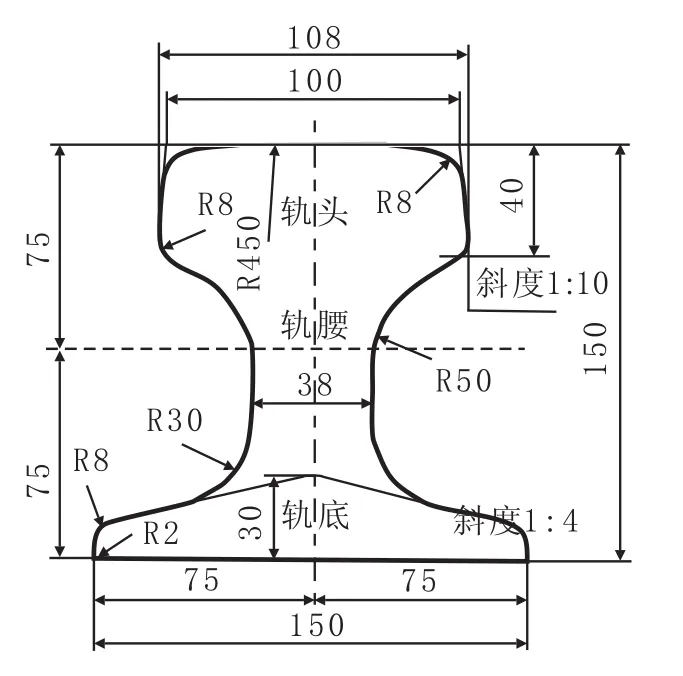

QU100吊车轨开发技术规范为 《起重机钢轨》(YB/T5055-2014),该标准给出不同规格的吊车轨断面尺寸和断面特性等[1],参数具体如下:

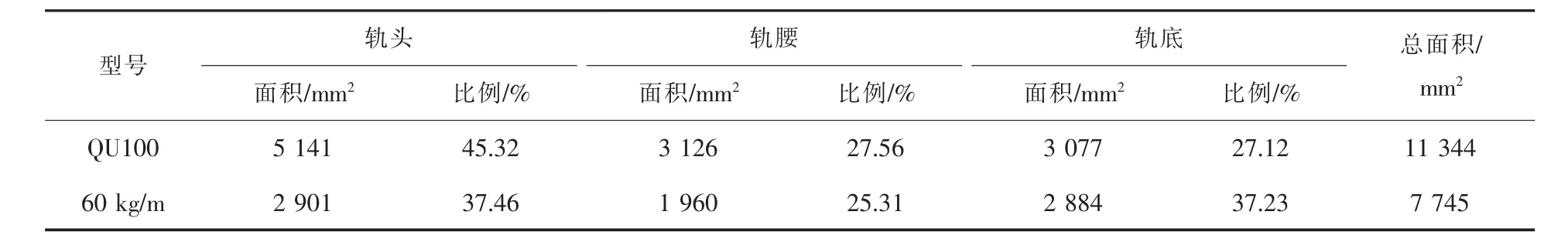

(1)断面金属分配

QU100吊车轨由轨头、轨腰、轨底三部分组成,其标准断面尺寸如图1所示,QU100吊车轨头、腰、底三部分截面积如表1所示。

从图1和表1可以看出,三部分截面积差异较大,轨头是轨底的1.7倍,呈现出“头重脚轻”的断面特点,因此,QU100吊车轨在轧制时不均匀变形严重,冷却后弯曲度大,这也是QU100吊车轨开发难点。

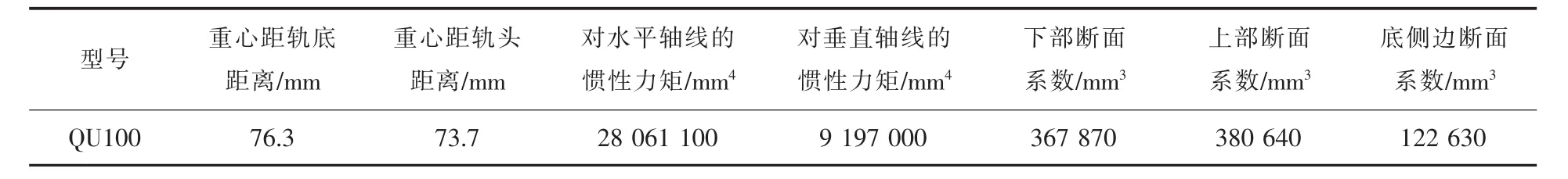

(2) 断面特性

QU100吊车轨惯性力矩、重心距等断面特性参数见表2。

图1 QU100吊车轨标准断面

表1 QU100吊车轨头、腰、底三部分截面积

表2 吊车轨断面特性参数

1.2 技术要求

QU100吊车轨开发技术规范为 《起重机钢轨(YB/T5055-2014)》,该标准对吊车轨断面尺寸、表面质量、平直度等作了详细要求[1],具体如下:

(1)规格尺寸允许偏差

QU100吊车轨规格尺寸允许偏差要求见表3。

(2)吊车轨平直度和扭转允许偏差

吊车轨平直度和扭转允许偏差见表4。

表3 吊车轨规格尺寸允许偏差 mm

表4 吊车轨平直度和扭转允许偏差

2 QU100吊车轨工艺设计

攀钢轨梁厂万能二线由2座加热炉、7架轧机(BD1、BD2、U1、E1、U2、E2 以及 UF)、2 架矫直机、联合锯钻床等设备构成,主要生产钢轨产品,年产量约 90万 t。

吊车轨工艺流程为:连铸坯加热—高压水除鳞—BD1/BD2开坯—高压水除鳞—U1/E1万能粗轧—高压风除鳞—U2/E2万能中轧—高压风除鳞—UF万能精轧—锯切—预弯—冷却—平立复合矫直—定尺锯切加工—检查入库—装车外发。

其主要设备参数如表5所示。

表5 主要设备参数

2.1 轧制工艺设计

轧制工艺设计是产品开发的关键,它包括开坯机孔型系统设计、万能区域延伸系数分配、精轧机关键参数设计等内容。

2.1.1 开坯机孔型系统选择及优化设计

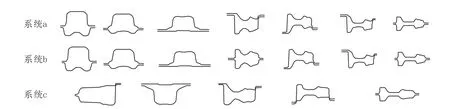

目前,采用万能法轧制吊车轨时,开坯(BD)机孔型系统主要有三种[2],如图2所示。

三种孔型系统均采用直轧方式,系统a、b的共同优点在于小坯料在经过帽形孔时,通过强制展宽能够获得较大的底宽尺寸,且各道次变形较为均匀;但其共同的缺点在于开坯机轧制道次偏多。系统b除了上述缺点外,还存在轨形切深孔辊缝处易充满影响下一孔咬入等问题。系统c轧制道次较少,成型孔数量少有利于出钢控制,但所需的坯料规格较大。

图2 万能法轧制吊车轨BD机孔型系统

由于万能二线轧机数量多,经过万能轧机往复多道次轧制可以获得足够的底宽尺寸,因此,选用系统c作为轧制QU100吊车轨开坯机孔型系统。

2.1.2 万能区域延伸系数研究

根据轧机的作用设计不同的延伸系数,万能精轧机主要用于控制吊车轨成品规格尺寸,起精轧和规整的作用,轧制变形较小,因此,延伸系数设计为1.05~1.08;轧边机主要控制吊车轨头宽和底宽尺寸,变形量较小,延伸系数设计为1.01~1.03;万能粗轧机和中轧机承担万能区域主要变形量,因此,其延伸系数设计较大,为1.20~1.35。同时同一孔型(道次)应遵循“轨头、轨底延伸系数应大于轨腰”的原则。根据以上原则,QU100吊车轨各道次延伸系数设计见表6。

表6 QU100各道次延伸系数设计

2.1.3 轧辊设计

根据孔型磨损情况配置BD机孔型,将在轧制时磨损轻微的箱形孔、梯形孔、帽形孔集中配置在BD1轧机,磨损严重的轨形切深、轨形延伸孔、先导孔集中配置在BD2轧机,同时为磨损严重的轨形切深孔、轨形延伸孔各增加一个备用孔,以提高轧辊轧制量,降低生产成本。

2.1.4 坯料和轧制道次设计

根据成品单重、定尺长度、轧机间距、轧机数量、生产效率等因素来确定坯料尺寸、轧制道次分配。

考虑到生产的需要,工艺设计时选用380 mm×280 mm、410 mm×320 mm两种铸坯生产QU100吊车轨。

为了提高生产效率,考虑将主要变形集中在开坯机,增加BD区轧制道次,减少万能区域轧制道次,具体坯料尺寸及轧制道次分配见表7。

表7 QU100吊车轨坯料尺寸及轧制道次分配

2.1.5 UF轧机孔型设计

万能精轧机(UF)孔型有全万能与半万能两种(见图3),东北大学吴迪教授等人采用计算机仿真技术[3],综合两种孔型优缺点,选用半万能孔型作为QU100吊车轨UF轧机孔型。

图3 万能精轧成品孔型

UF轧机孔型工艺参数部分根据标准断面尺寸乘以热收缩系数(1.013),而有些工艺参数设计必须从标准要求、轧辊使用寿命、矫直以及对成品单重的影响等[4]方面综合考虑。

(1)矫直对吊车轨规格尺寸的影响

吊车轨采用长尺矫直工艺生产,矫直后去除矫直盲区,以保证在通长方向整支吊车轨规格尺寸与平直度的一致性。矫直后吊车轨的规格尺寸会发生变化,要保证矫直后的吊车轨规格尺寸合格,在进行万能精轧机孔型设计时必须考虑矫直因素。

(2)吊车轨规格尺寸对成品单重的影响

吊车轨采用理论计重方式交货,采用负偏差轧制有利于降低吊车轨生产成本。

通过取样回归,发现轨腰厚度对吊车轨单重的影响最大,其次为腿厚尺寸,因此,对轨腰厚度及腿厚实行负偏差轧制可有效降低吊车轨单重。

根据上述原则设计的QU100吊车轨UF轧机孔型见图4。

图4 万能精轧成品孔型关键参数

2.1.6 典型孔型仿真分析

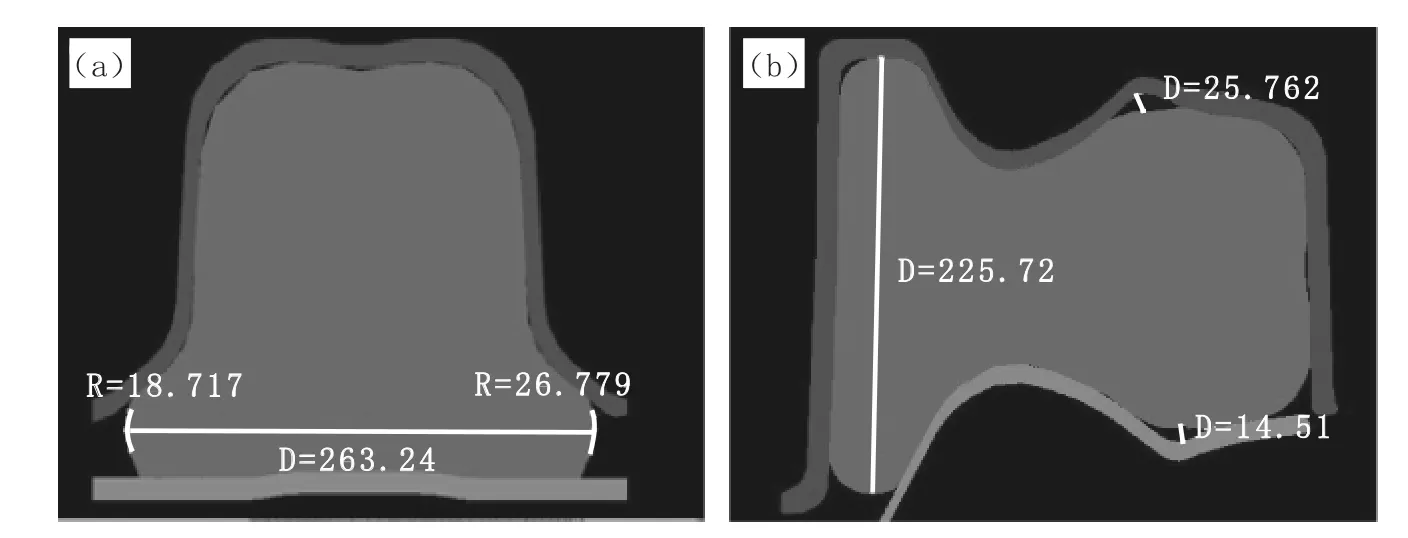

采用ANSYS软件对BD轧机和UF轧机出钢状态和孔型充满程度进行仿真分析[5],并根据仿真结果对设计方案进行反复优化,以提高试轧成功率,降低开发成本,具体仿真情况如下:

(1)初始和边界条件

设定BD轧机、UF轧机轧制速度恒定,分别为2.5 m/s、3.0 m/s,轧件和轧辊是自动面面接触,摩擦因数为0.30。

BD轧机轧制温度为1 100℃左右,UF轧制温度950℃左右;轧件弹性模量E=160 000 MPa、泊松比取0.28,变形抗力取80 MPa。

(2)仿真模型建立

为节约仿真时间和运行内存,钢轨长度设为0.8 m,设轧件通长方向网格边缘长为10 mm,横断面网格边缘长为3mm,同时轧辊和导卫采用扫掠式划分网格的方式,网格边缘长设为10 mm。具体模型见图5。

图5 QU100吊车轨仿真模型

(3)仿真结果及优化

仿真模拟主要对出钢状态、孔型充满程度和轧件尺寸进行分析,并根据仿真结果对设计方案进行优化,以达到提高开发成功率、降低开发的目的。

图6为QU100部分道次出钢状态仿真结果,图7为QU100吊车轨部分道次孔型充满和轧件尺寸仿真结果。

图6 QU100吊车轨出钢状态仿真结果

图7 QU100吊车轨孔型充满和轧件尺寸仿真结果

2.1.7 导卫设计

(1)导卫材质选取

由于导卫处于高温、潮湿工作环境,因而在选材时应考虑以下几点:

(a)抗热裂性较好,导卫工作时处于高温环境(800℃以上),非工作状态时处于低温环境(约20℃),导卫长期处于冷热交变环境,因而要求其材质具有较好的抗热裂性;

(b)耐磨、不粘氧化铁皮,导卫直接与轧件接触,长期磨损,因而要求其材质耐磨性好、不粘氧化铁皮,否则易产生表面刮伤;

(c)抗冲击性好,轧件咬入孔型对导卫、轧辊产生较大的冲击,频繁进钢要求导卫材质具有较好的抗冲击性。

综上所述,UF轧机出口选用合金铸铁导卫,其余轧机和导卫选用合金铸钢。

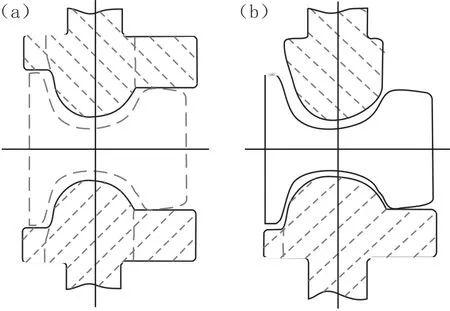

(2)导卫优化设计

(a)万能区域各机架设计专用导卫,减少因导卫尺寸不匹配形成的划痕;

(b)为了增强导卫对出钢的控制作用,解决轧件轨头悬空形成刮伤的问题,将E轧机和UF轧机出口卫板设计成双托台形式,具体见图8。

图8 QU100吊车轨轧机出口导卫

2.2 平直度控制技术研究

由于QU100吊车轨轨头、轨底差异大,头部金属量是底部金属量的1.7倍,冷却后吊车轨全长弯曲度一般在4 m甚至更大,这样大的矫前弯曲度需要施加较大的矫直压下量才能满足对吊车轨平直度的要求,同时对残余应力也产生了较大的影响。因此,为获得良好的吊车轨平直度,同时有效控制吊车轨残余应力,首先应研究如何控制和降低吊车轨的矫前弯曲度。

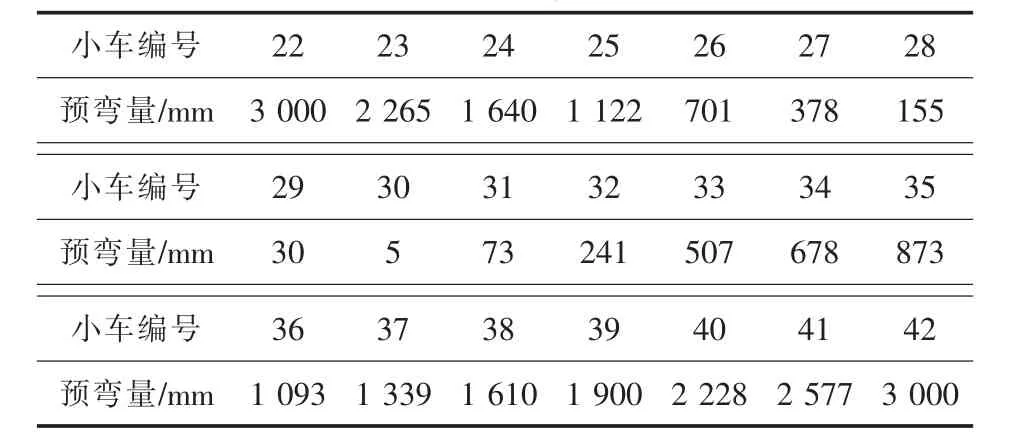

(1)预弯工艺研究

根据60 kg/m、100 m钢轨预弯曲线研究成果,利用非线性有限元软件对QU100吊车轨预弯及冷却过程进行仿真分析。通过仿真分析,获得了QU100吊车轨在自然冷却过程中弯曲度的变化规律,并制订出了不同断面温度差的吊车轨的初步预弯工艺方案。在此基础上,有针对性地开展了全长均匀预弯、全长不均匀预弯及分段不均匀预弯等三种预弯工艺方案的现场工艺试验。

试验结果表明,全长均匀预弯工艺方案的效果最好,吊车轨冷却后其全长弯曲度可稳定控制在1.5 m以内,这为吊车轨矫直获得高平直度创造了良好的条件。最终QU100吊车轨预弯量见表8,现场预弯效果见图9。

表8 QU100吊车轨预弯量

图9 QU100吊车轨预弯方案现场照片

(2)复合矫直工艺研究

采用九辊水平矫直机和七辊立式矫直机平立复合矫直吊车轨,并根据矫直后的弯曲度情况,反复优化矫直压下量,最终确定水平矫直机总压下量为44.8 mm,立式矫直机总压下量为27.5 mm。

3 QU100吊车轨工业试制

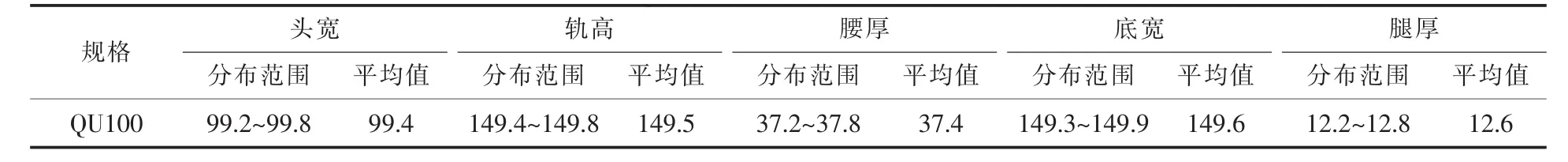

(1)主要规格尺寸控制情况

QU100吊车轨轨高、头宽、腰厚、底宽、腿厚等均达到设计要求,均控制在负偏差范围内,提高了吊车轨成材率,具体规格尺寸控制情况见表9。

表9 QU100吊车轨断面尺寸控制情况 mm

(2) 平直度

采用全长均匀预弯和平立复合矫直工艺,QU100吊车轨平直度达到标准要求,矫直后的QU100吊车轨平直度见图10。

图10 QU100吊车轨平直度情况

(3)主要经济技术指标

截止2018年6月底累计生产QU100系列吊车轨21 949.09 t,综合合格率为99.12%、成材率为92.66%。

4 结语

针对QU100吊车轨轨头、轨底截面积差异大造成的轧制过程中不均匀变形严重以及冷却后弯曲度大等问题,通过对轧制变形分配、轧制工艺计算机仿真分析、导卫设计、冷床均匀大变形预弯和大压下量平立复合矫直工艺等进行优化,成功开发出QU100吊车轨,产品规格尺寸、表面质量和平直度等指标达到标准要求,产品综合合格率达到99.12%,成材率达到92.66%。