非金属材料夹层螺栓紧固问题研究及分析方法

2019-08-14陈冲袁清辉

陈冲,袁清辉

(比亚迪汽车工业有限公司,广东深圳 518118)

0 引言

螺栓是用量很大的工程应用中的关键联接件,实践中应根据实际工况合理选用螺纹的可靠性,一种能直接、准确确定螺栓紧固性能的方法具有十分重要的意义。螺栓连接产生的预紧力是直接影响机体结构静强度和疲劳强度的重要因素之一,而预紧力通常使受拉螺栓中的平均应力增加,应力幅降低,其综合效果提高了结构的疲劳强度[1]。传统的拧紧力矩对于解决金属夹层结构的连接问题起到了重要的作用,GB 50149-2010中考虑了不同材料所能承受的紧固力矩的大小。

伴随着结构材料的进步与发展,结合非金属材料密度低、比强度高、比刚度高、耐热性和化学稳定性好等优异的性能[2-3],它在结构应用型材料和功能应用型材料中得到了广泛应用,应用领域涵盖宇航航空、军事国防、医疗器械、体育用品、建筑、汽车工业等。

根据常用的非金属材料受到压力时的疲劳曲线,并根据螺栓紧固力矩与预紧力的关系计算得到非金属材料的最大紧固力矩值,按照一定的安全系数计算非金属材料的安全紧固力矩值,这些紧固力矩值可以作为工程应用中的重要参考依据。据此,非金属材料被紧固时,需要进行螺栓紧固力矩问题分析与试验研究。

1 非金属材料紧固问题

某车型试制阶段在装配制动液壶时,拧紧螺栓出现成批簧片螺母下PP板发白现象(图1圆圈内),且板上有裂纹产生。为此,组织专项问题分析。螺栓规格为M6×16,等级为8.8级,表面涂层为达克罗/美加力(无铬锌铝涂层),设计要求螺栓的总摩擦因数μtot为0.18~0.24,安装扭矩为9.0 N·m。初步判断为螺栓总摩擦因数不在要求的范围之内且摩擦因数低于设计时要求的范围。为确定是否由螺栓总摩擦因数过低的原因造成,现通过理论计算,试验验证、分析,进行结果判定。

图1 非金属材料紧固螺栓现象图

由于紧固力矩与螺栓总长度没有直接关系,所装配螺栓M6太短,无法用SCHATZ卧式螺纹紧固试验分析试验机进行摩擦因数测试,现选取相同表面涂层、螺纹规格接近、相同等级、螺纹长度较长的M6×45螺栓进行测试。

2 摩擦因数测试及计算

2.1 紧固力矩值核算理论

紧固系统预紧力与螺栓表面处理状态、润滑条件和支撑面材料选择相关,为此进行基本理论分析[2-6],螺栓紧固力矩与预紧力关系式为

T=K×F×d

(1)

式中:T为螺栓的紧固力矩值;F为螺栓的预紧力;d为螺栓直径;K为不同接触面间的拧紧力矩系数,与摩擦因数有关。

根据材料的屈服极限压力值计算预紧力接触面所受的压力,被紧固非金属材料在实际使用中受到的压力为螺栓的预紧力与平垫片截面面积的比值,其中平垫圈截面积计算参照GB/T 97.1-2002

式中:pS为预紧力接触面受到的压力,计算非金属材料时即为非金属材料受到的压力;FS为屈服极限压力值,即为平垫圈受到的螺栓预紧压力;S0为预紧力接触面面积,即平垫圈压紧面有效面积。

式中:d2为垫片公称外径;d1为垫片公称内径。

式(1)—式(3)中,当pS等于非金属材料压力屈服极限平均值时,计算得到非金属材料所能承受的最大紧固力矩值。依据最大紧固力矩值考虑安全系数为1.2后并取整得到安全紧固力矩值,以此作为紧固材料时需要对螺栓的紧固力矩进行控制避免被紧固非金属材料损坏的判据,而在其紧固过程中,其螺栓总摩擦因数为总力矩的控制参数。

2.2 来料测试数据及曲线

试验机设置程序根据GB/T 3098.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》中M6螺栓的8.8级保证载荷75%模拟切断值进行试验,即8.7 kN来料测试数据及曲线[7]。试验参考ISO16047-2005进行,供应商提供的测试数据见表1、表2,试验曲线见图2、图3。

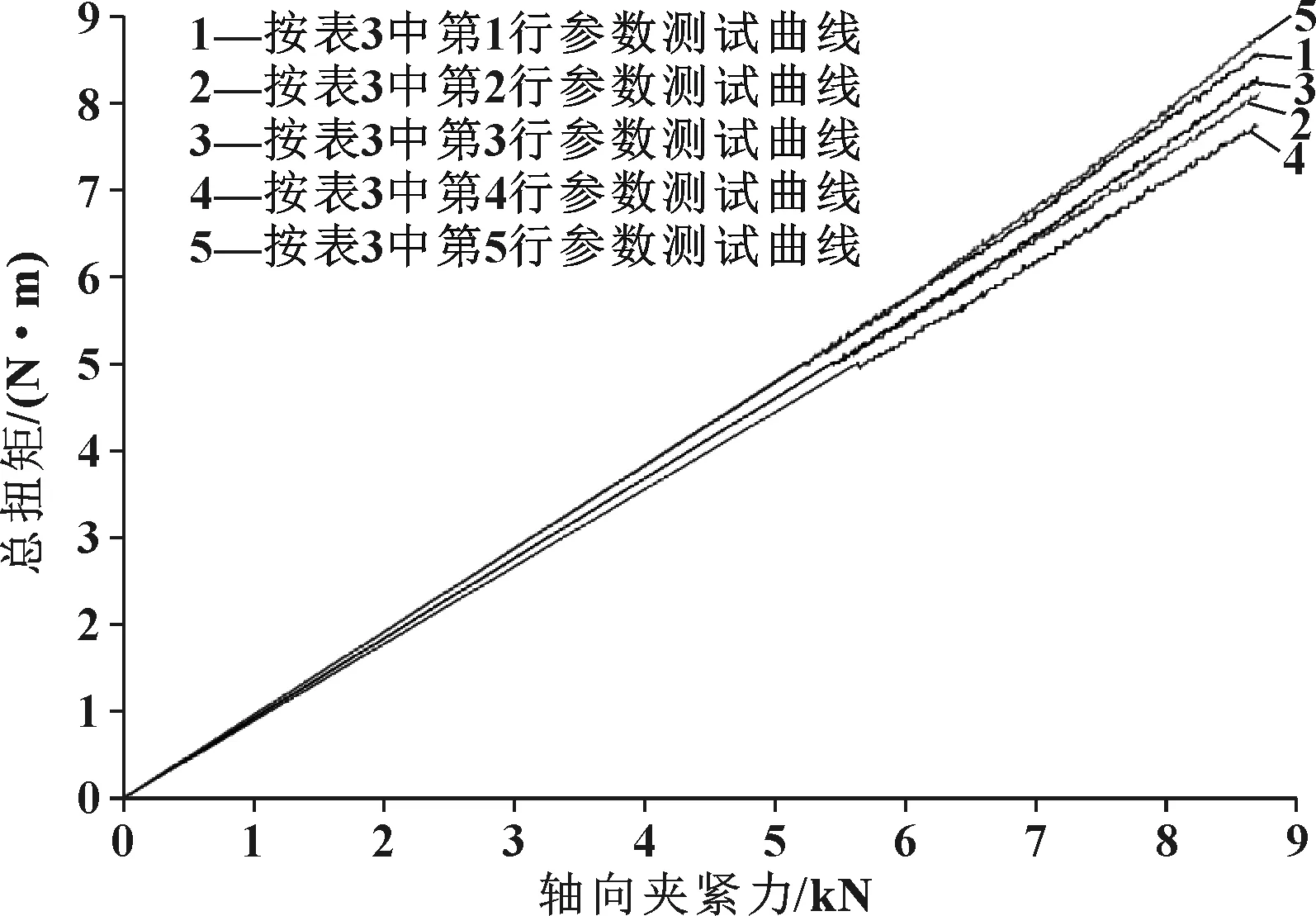

表1 来料螺栓测试数据

表2 供应商提供螺栓测试数据统计分析

表中:μb为螺栓端部摩擦因数;μth为螺纹副摩擦因数;μtot为螺栓的总摩擦因数;α为紧固旋转角度;Tb为螺栓端部扭矩;Tth为螺纹副扭矩。

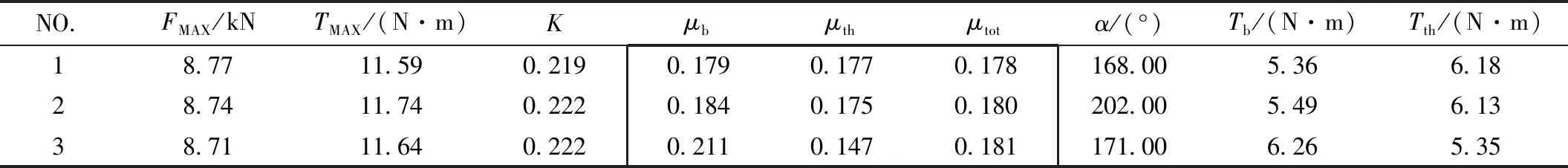

图2 紧固轴力与总扭矩试验曲线

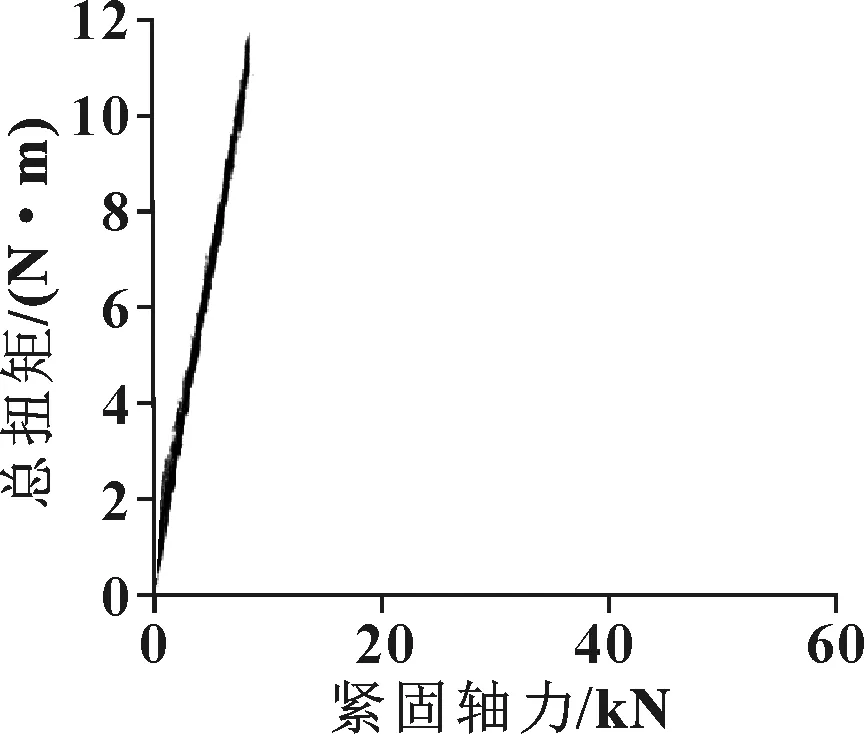

图3 角度与总扭矩试验曲线

单个螺栓总摩擦因数设计值为μtot=0.18~0.24,结合供应商的螺栓测试数据(表1)和数据统计分析(表2) 可知,出现μtot低于设计要求的现象,平均值μtot=0.17也未在要求的范围之内。图2所示的总扭矩与紧固轴力(预紧力)的关系曲线说明它们之间呈正比关系,结合表1,总摩擦因数μtot与紧固轴力呈反比关系;图2中曲线末端说明紧固轴力并未随着总扭矩的增加而增加, 而是当总力矩增大到一定程度时, 被连接夹层材料已经进入塑性状态或非金属材料夹层已经局部脱粘、分层, 这时结构的静力和疲劳性能不但没能得到改善, 反而大幅度降低。图3说明螺栓与螺母的旋合角度与总扭矩呈正比关系,至曲线末端由于紧固轴力使夹层材料出现结构破坏。

2.3 抽样测试数据及曲线

2.3.1 以保证载荷的75%为切断值进行测试

试验机设置程序根据GB/T 3098.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》中M6螺栓的8.8级保证载荷75%模拟切断值进行试验,即8.7 kN。试验参考ISO16047-2005进行,实验室测试数据见表3、表4,试验曲线见图4—图6,测试后样品见图7。

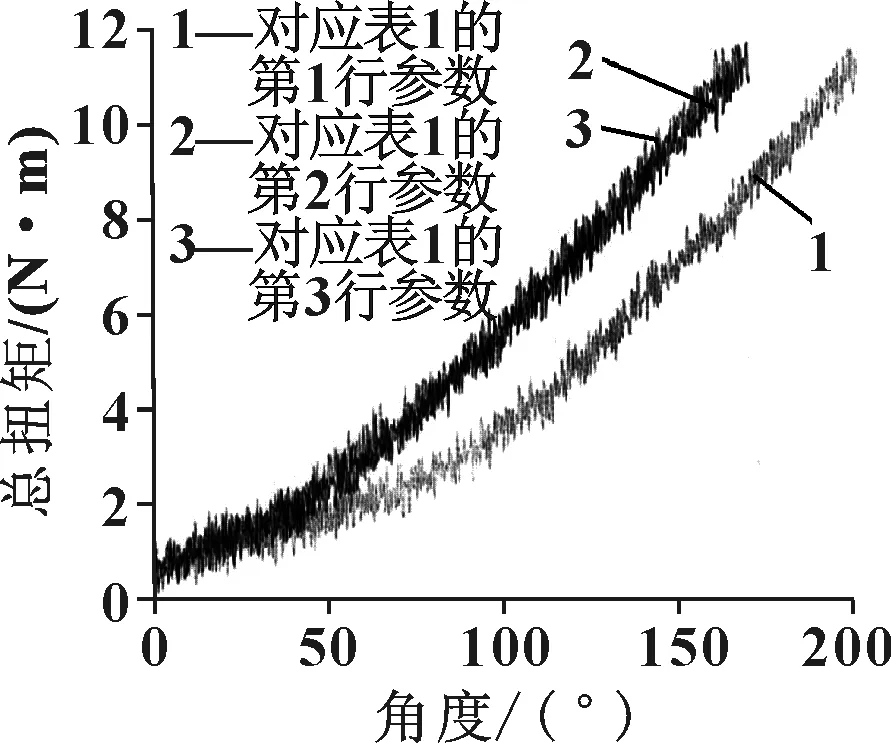

表3 抽样螺栓测试数据(8.7 kN)

表4 抽样测试数据统计分析(8.7 kN)

图4 轴向夹紧力与总扭矩关系曲线(8.7 kN)

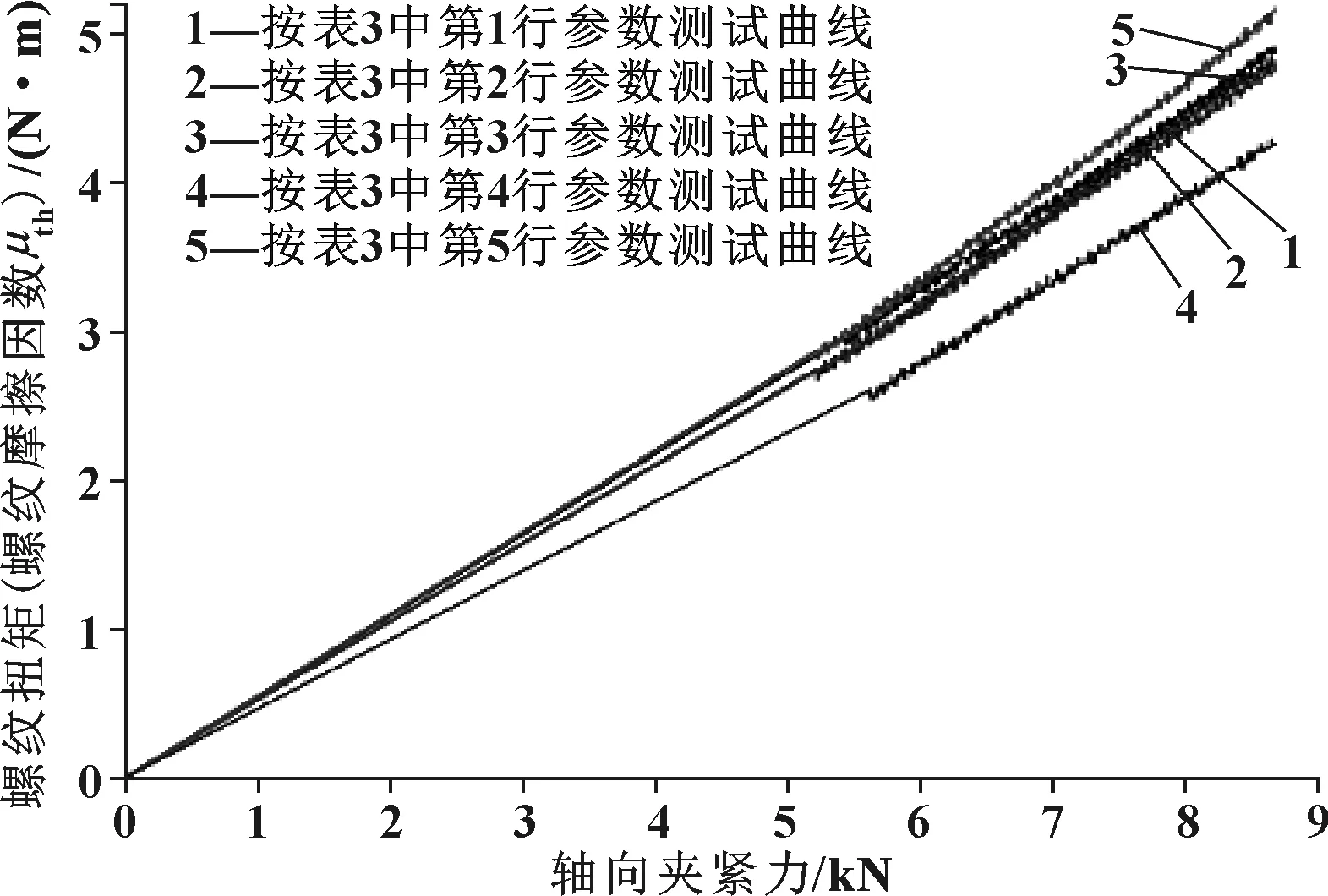

图5 轴向夹紧力与螺纹扭矩(螺纹摩擦因数μth)关系曲线(8.7 kN)

图7 样品试验后(8.7 kN)

由表3、表4的试验数据可知:实验室以切断值为8.7 kN 所测单个螺栓及5个螺栓的平均值试验数据均未在设计要求范围之内,平均总摩擦因数μtot为0.12,与设计要求和供应商测试相比,差值较大。此时若投入装配线,会出现相同扭矩下,夹紧力较大,超过设计时所需的夹紧力,造成现在装配线所出现的现象,连接件损坏。

从图4可看出:轴向夹紧力与总扭矩的曲线关系与来料曲线图趋势一致。针对问题原因的查找,进行了轴向夹紧力与螺栓端面扭矩曲线(图5)及螺纹扭矩曲线(图6)分析,明确可知摩擦因数与轴向夹紧力呈反比,需要设计合理的摩擦因数才能达到预紧力最佳效果。试验后样品如图7所示,螺栓头部均在头部下垫圈上转动摩擦,头部摩擦直径量取垫圈上所磨损的痕迹。

2.3.2 以切断值15.6 N·m进行测试

以此切断值为设计峰值要求进行测试。测试数据见表5、表6,试验曲线见图8—图10,测试后样品见图11。

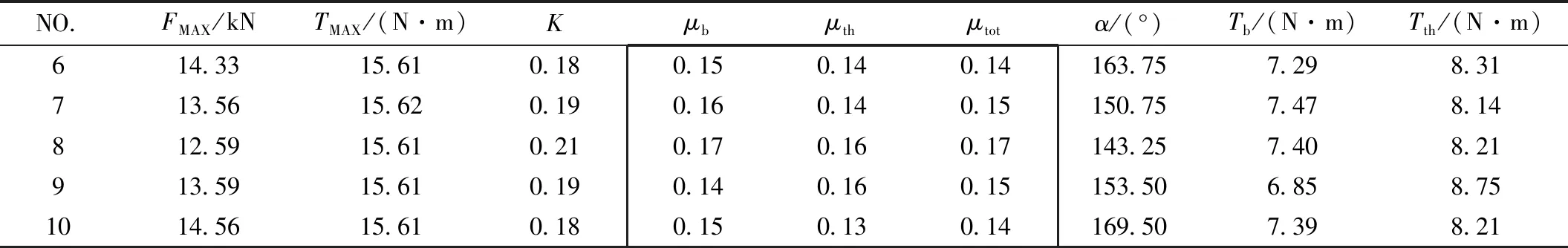

表5 我方实验室螺栓测试数据(15.6 N·m)

表6 抽样测试数据统计分析(15.6 N·m)

图8 轴向夹紧力与总扭矩(总扭矩摩擦因数μtot)关系曲线(15.6 N·m)

图9 轴向夹紧力与螺纹扭矩(螺纹摩擦因数μth)关系曲线(15.6 N·m)

图10 轴向夹紧力与端面扭矩(端面摩擦因数μb)关系曲线(15.6 N·m)

图11 样品试验后(15.6 N·m)

由表5、表6可知:实验室以切断值为15.6 N·m所测单个螺栓及5个螺栓的平均值试验数据均未在设计要求范围之内,平均总摩擦因数μtot为0.15,与设计要求和供应商测试相比,差值较大;此时若投入装配线,会出现相同扭矩下,夹紧力较大,超过设计时所需的夹紧力,造成现在装配线所出现的现象,连接件损坏。相比于表3、表4可以看出:螺栓切断值增加需要更大总摩擦因数,才能确保最大总扭矩Tmax不破坏夹紧件,合理的轴向夹紧力,转化到防松紧固上的能量足够。

从图8可看出:轴向夹紧力与总扭矩的曲线关系与来料曲线图趋势一致,从曲线末端可以看出,螺栓的摩擦因数对轴向夹紧力影响变大,轴向夹紧力占总扭矩的比例下降。从图9、图10可以看出:轴向夹紧力与端面扭矩关系和螺纹扭矩关系更加明显。可知,螺栓紧固非金属材料时需要对轴向紧固力进行控制,而有效的方法是控制螺栓的摩擦因数。试验后样品如图11所示,螺栓头部均在头部下垫圈上转动摩擦,头部摩擦直径量取垫圈上所磨损的痕迹。

2.4 夹紧力计算

第2.2及2.3节是为了研究其影响的关键因素,确定其影响的重要程度,而在分析的过程中设计到轴向夹紧力问题。在设计初期需要估算轴向夹紧力,方法有两种:(1)通过CAE技术,根据结构尺寸、设计的螺栓的摩擦因数范围值进行仿真获得;(2)通过第2.3节的基础理论,以材料力学和工程力学作为数值计算的依据,编程制作小软件“螺栓预紧力和力矩计算工具”。

此处利用软件工具进行计算,输入螺栓M6基本信息和实验室测试的摩擦因数及头部摩擦直径测试数据,计算和评估螺栓的夹紧力是否在允许范围之内。

2.4.1 切断值8.7 kN 测试的数据计算

由图12可以得到:切断值为8.7 kN,引用试验获得的螺栓端部摩擦因数μb及螺纹副摩擦因数μth(分别为0.12和0.13),获得其轴向夹紧力为11.15 kN。从强度校核来看,这个型号的螺栓在此紧固系统环境会出现断裂风险。

2.4.2 切断值15.6 N·m 测试的数据计算

由图13可以得到:切断值为15.6 N·m,引用试验获得的螺栓端部摩擦因数μb及螺纹副摩擦因数μth(都为0.15),获得其轴向夹紧力为9.526 kN。从强度校核来看,这个型号的螺栓在此紧固系统环境会出现断裂风险。

3 小结

(1)拧紧螺栓M6时,造成PP板开裂、发白的原因为装配的螺栓总摩擦因数低于设计要求范围,相同扭矩下,轴向夹紧力较大,超过连接件所能承受的设计值极限,造成连接件损坏。

(2)从来料测试螺栓的数据表1和统计数据表2可知,单个螺栓总摩擦因数μtot出现高于或低于设计要求的情况,平均值也未在要求的范围之内,判定批次螺栓总摩擦因数μtot不合格。

(3)以切断值分别为8.7 kN和15.6 N·m所测单个螺栓及5个螺栓的平均值试验数据均未在设计要求范围之内,平均总摩擦因数μtot分别为0.12和0.15,与设计要求和供应商测试相比,差值较大;此时若投入装配线,会出现相同扭矩下,夹紧力较大,超过设计时所需的夹紧力,造成现在装配线所出现的现象,连接件损坏。

(4)试验后样品,螺栓头部均在垫圈上转动摩擦,头部摩擦直径量取垫圈上所磨损的痕迹,螺栓摩擦因数对轴向夹紧力及紧固系统有很重要的影响。

(5)实验室两种切断值所测的试验数据输入计算工具,校核结果,报警螺栓的预紧力较大,螺栓的参数设计不合理,存在断裂风险,其轴向夹紧力的计算可以通过计算机技术进行理论评估。

(6)由于紧固件摩擦因数低于设计部门所要求值,会造成装配线出现连接件损坏或螺栓失效情况,因此有必要监控紧固件摩擦因数,以保证供应商提供的紧固件拧紧参数在设计部门要求范围之内,不让不合格产品流入应用,也能为应用环境减少不必要的经济损失。

4 研究规划

(1)针对不同非金属材料进行了压缩破坏试验,得到不同材料的疲劳曲线并计算应用,得到它所能承受的最大安全紧固力矩值,为生产中遇到的问题提供理论和试验依据。

(2)结合CAE技术评估紧固系统环境相关影响因素,获取螺栓公称直径与轴向夹紧力及总扭矩的关系曲线。

(3)针对同一螺栓、垫圈、夹层以及同一螺母条件下的两种不同材料、不同装配介质产生相同预紧力所需拧紧力矩研究。