乘用车半轴隔热罩的隔热性能试验方法研究

2019-08-14褚伟萍秦高峰

褚伟萍,秦高峰

(泛亚汽车技术中心有限公司,上海 201288)

0 引言

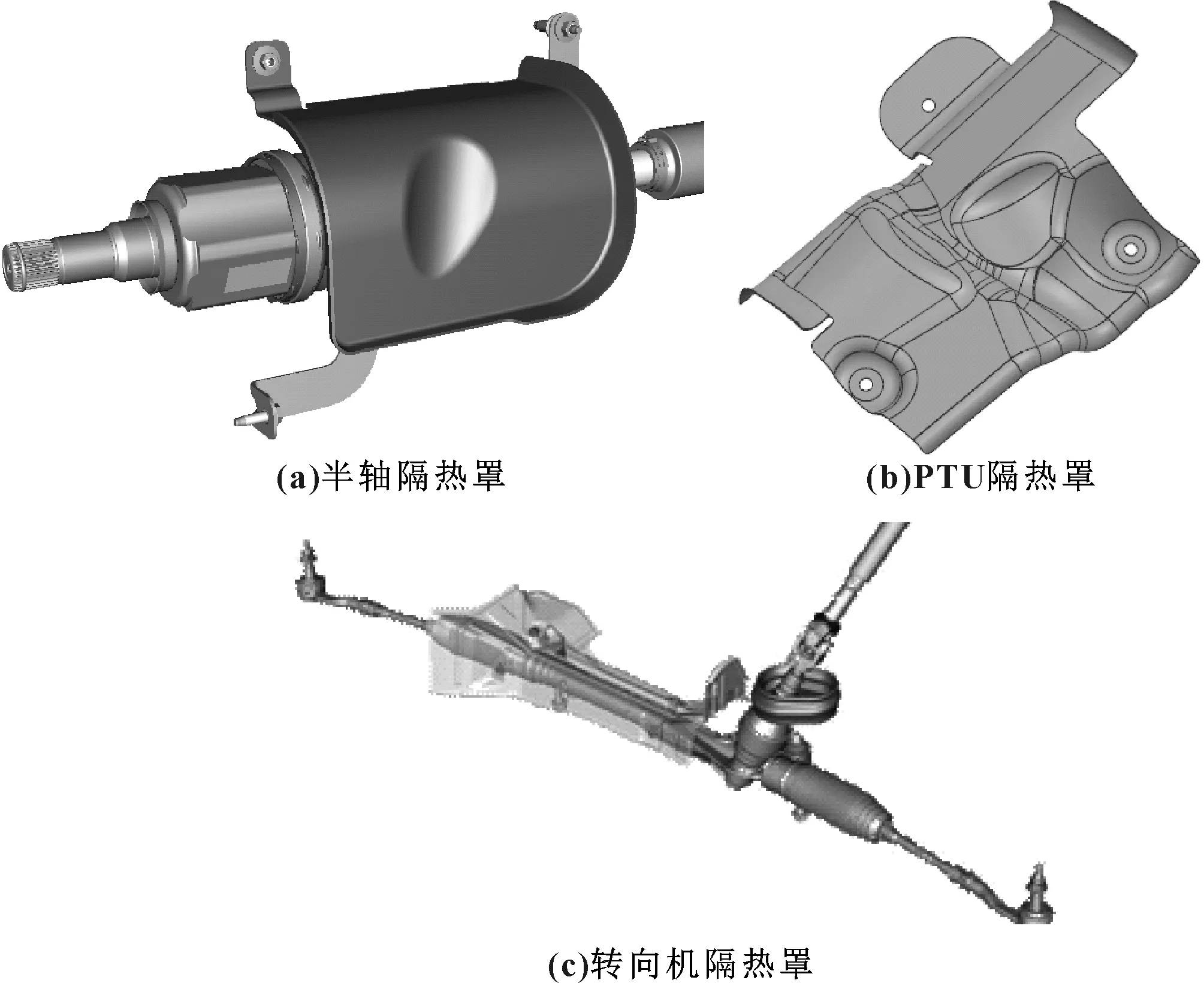

发动机排气歧管隔热罩(简称隔热罩)广泛应用于汽车生产中,因车辆在极端工况下排气歧管废气温度会达到850 ℃,为保护周围零件免受高温损坏,此时隔热罩对排气歧管周围零件尤为重要,例如半轴隔热罩/转向机隔热罩等,能有效防护半轴护套和转向机电机/护套。隔热罩一般采用冲压成型,且形状是典型不规则的薄壁结构[1],设计及成型的好坏直接影响其防护性能。目前,国内隔热罩生产企业大多模仿国外产品进行设计制造[2]。近年来对隔热罩的隔热性能和抗震性能要求越来越高,但隔热效率无具体台架测试方法,相关研究较少[3]。

本文作者通过分析某款乘用车前舱温度场,得出排气歧管对周边零件热辐射影响情况,结合整车工况搭建物理试验台架,同时进行CAE虚拟建模分析,对比CAE虚拟分析温度场和物理试验结果,对隔热罩的隔热性能进行研究。

图1 汽车底盘常用隔热罩

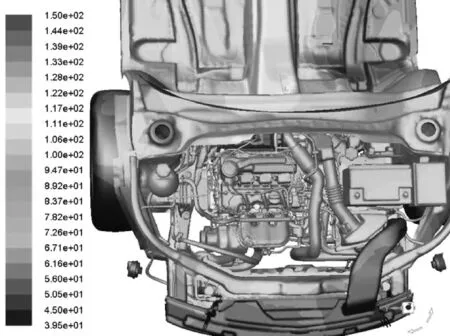

1 整车发动机前舱温度分布

汽车在不同工况和环境温度下行驶,由于车辆运行工况不同,导致发动机排气温度不同,使发动机舱内温度有较大变化。作者在温度为40 ℃时,采集稳定爬坡工况下发动机舱内温度分布情况,其热场分布见图2。可知:由于发动机排气温度较高,导致其周围零件温度明显较高。通过整车热场分布,可以看出发动机排气歧管通过热辐射对其周围零件进行影响。从图3看出:排气歧管对半轴护套和半轴减震橡胶块影响较大,橡胶长期处在高温环境中,会加速橡胶零部件老化,大大缩短其使用寿命,此时凸显出隔热罩的必要性和重要性。

图2 发动机舱温度场分布

图3 排气歧管及半轴周围温度场

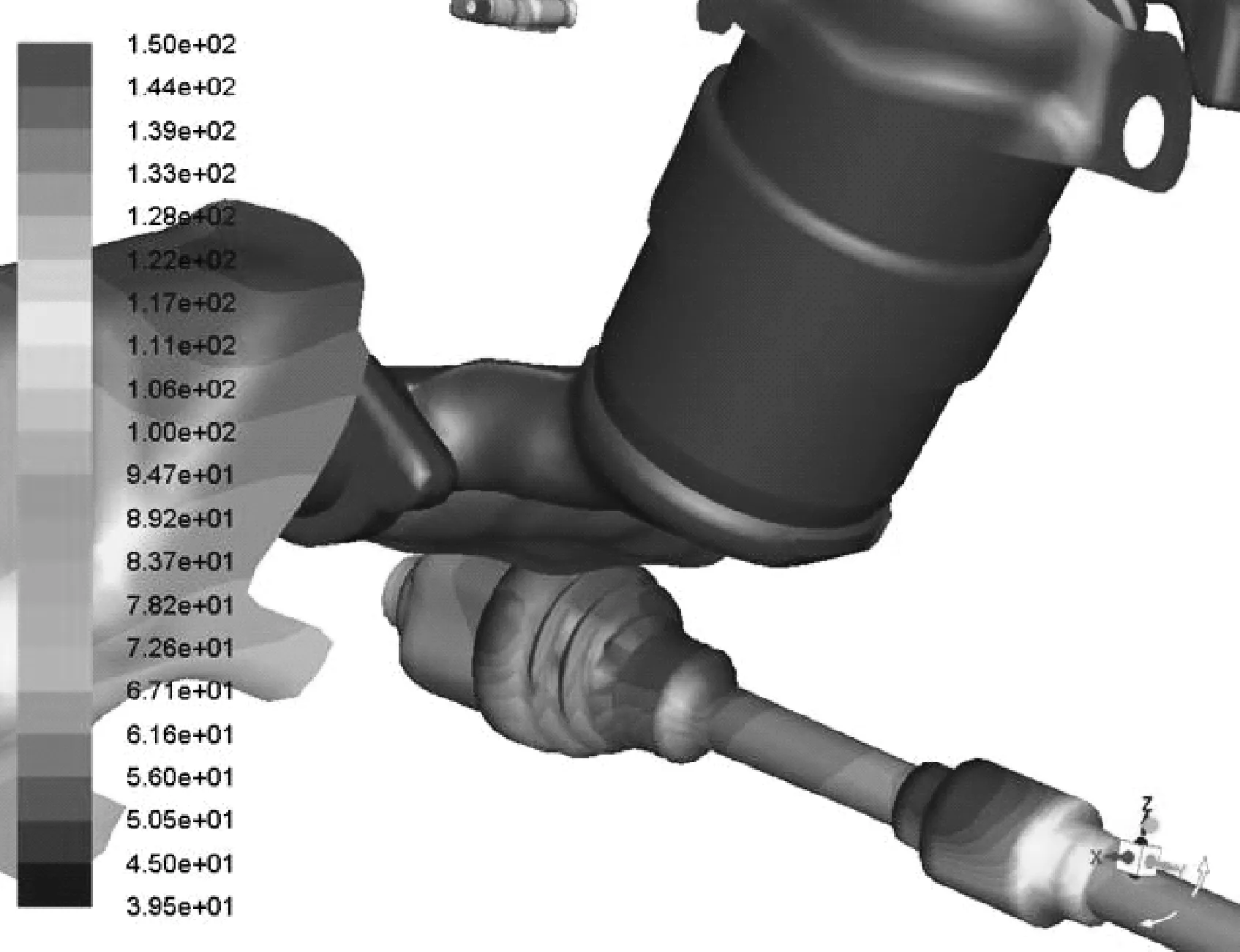

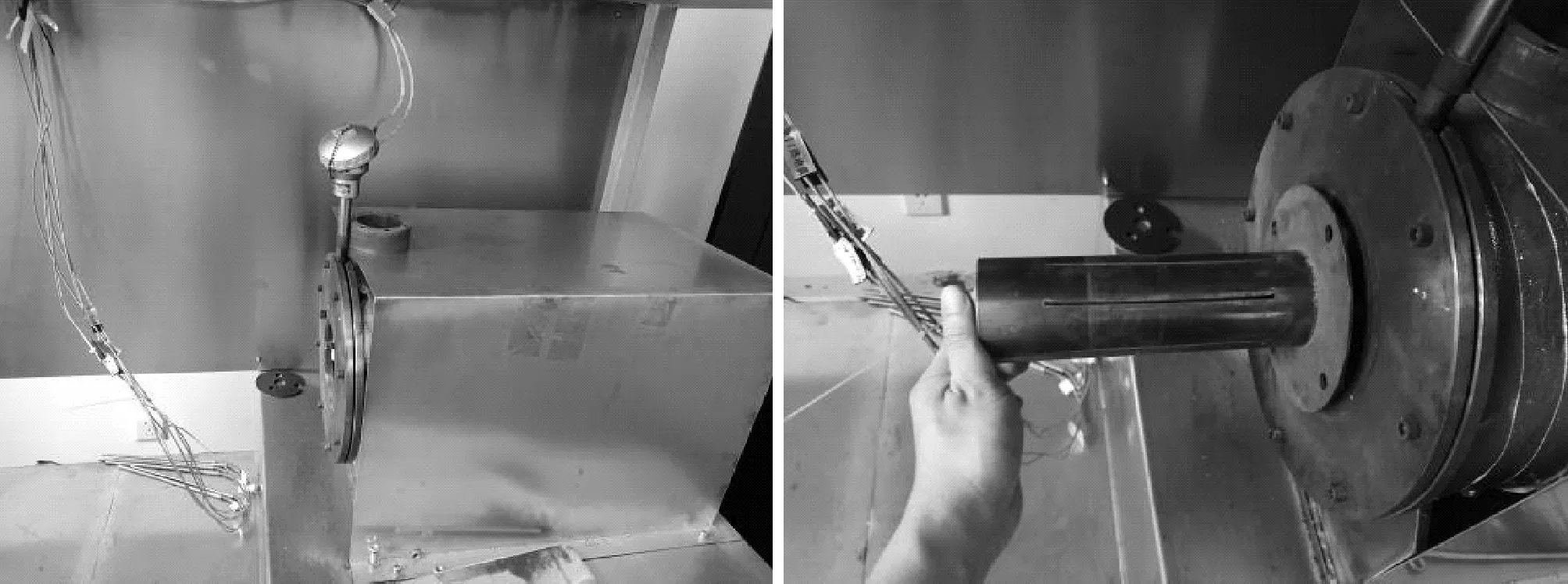

2 台架试验方法和原理

根据整车热场分布情况,以半轴护套隔热罩为测试实例,进行隔热罩隔热效率台架测试(如图4所示)。测量实车排气歧管与隔热罩的间距及隔热罩与护套的最近距离。搭建测试台架,利用燃烧管来模拟排气歧管,并在燃烧管表面、隔热罩内表面和半轴护套表面布置热电偶采集温度。

图4 隔热效率试验台架

不同位置温度定义如下:将燃烧管作为热源模拟排气歧管温度T1;隔热罩内表面温度为T2;半轴护套表面温度为T3;自动记录仪记录加热时间-温度曲线(T1、T2、T3)。

隔热效率定义:

式中:E1表示热源经过隔热罩后温度衰减效率;E2表示热源到零件表面温度衰减效率。

因为实车隔热罩初始状态处于底盘处,无需进行温度预处理,但是需要在隔热罩表面测试点进行标记,并且使用支架工装固定隔热罩。根据实车测量隔热罩与半轴护套间距固定半轴位置。台架搭建完成后,设定热源温度使之达到额定温度值,稳定5 min左右,读取3个位置温度并记录;然后调节热源温度复测T1、T2、T3。

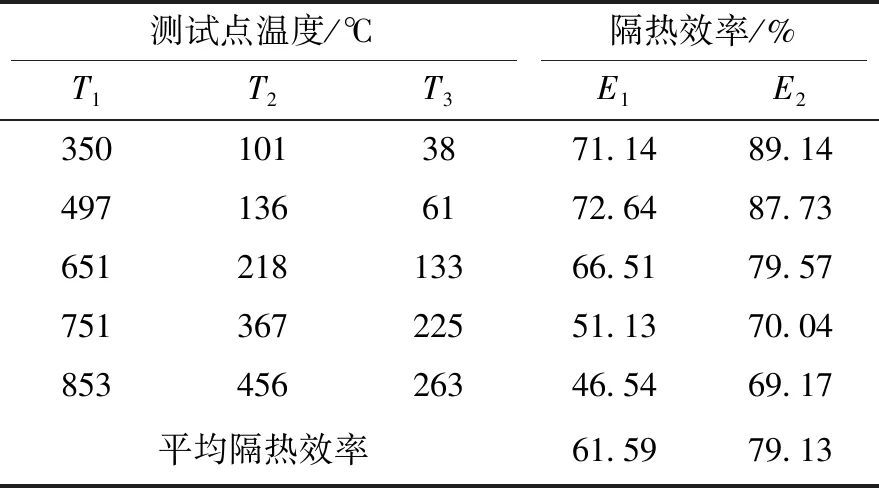

利用半轴及其隔热罩等零件,根据文中测试方法,搭建试验台架,将热源分别设置为350、500、650、750和850 ℃,在每个温度点稳定5 min,分别测试T1、T2、T3并计算隔热效率。具体结果详见表1。

表1 试验记录

通过物理测试可以看出,隔热罩能很好地阻断排气歧管的热辐射,经过隔热罩后隔断61.6%的热量,再经过10 mm空气后到半轴护套表面温度,相对于热源温度已经衰减了79.1%,隔热罩起到了良好作用。通过隔热效率能更加直观地反映隔热罩隔热性能的好坏,更有利于把控零件质量。

3 建模计算

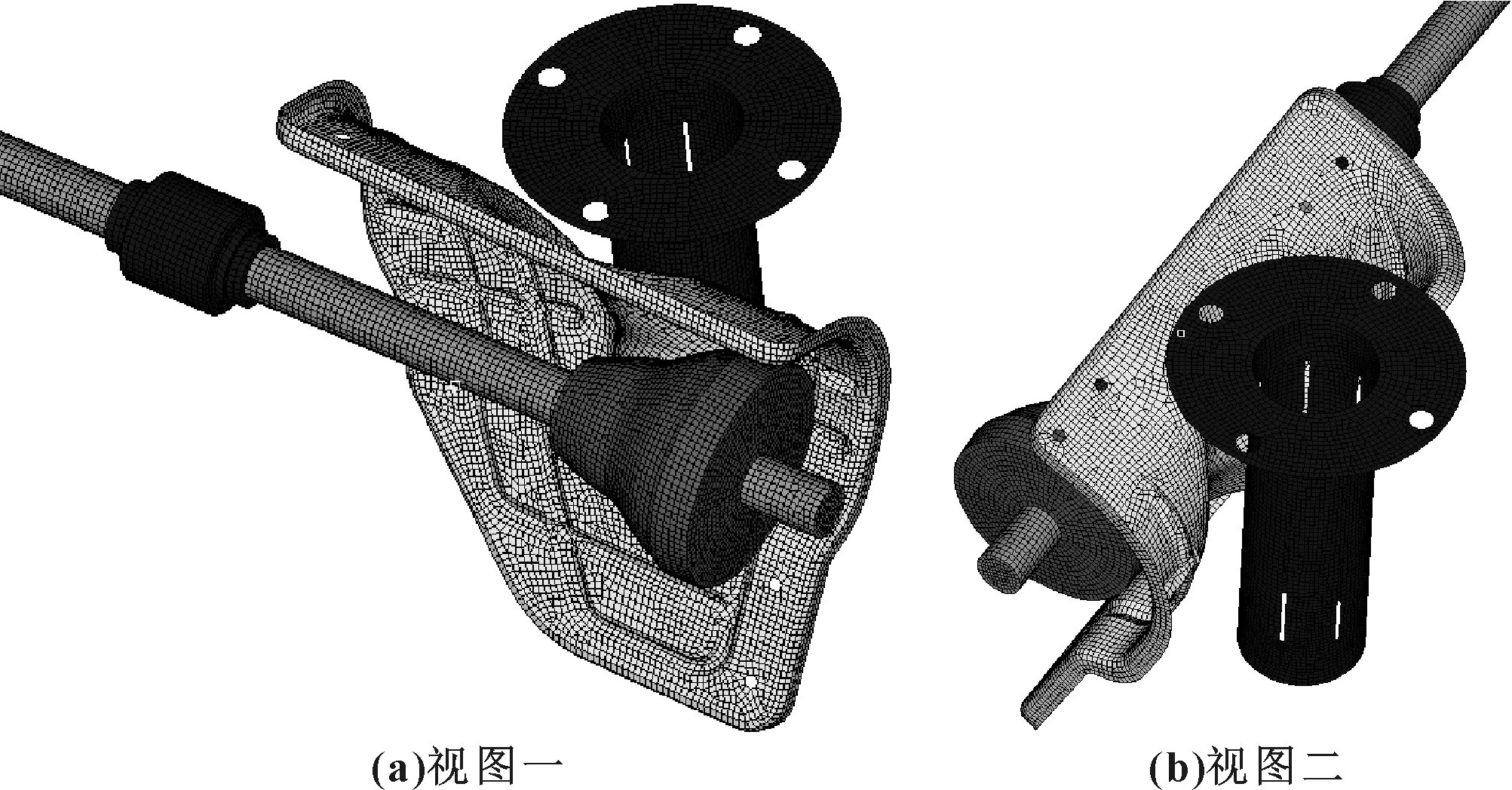

3.1 网格化分

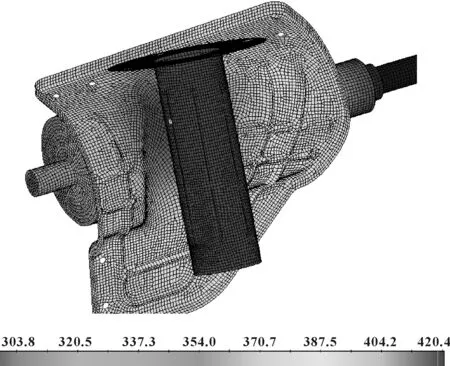

模型简化主要关注试验台架中的热源及隔热罩和半轴护套。首先以加热管表面为基准简化为片体,因为加热管用来模拟排气歧管进行热辐射,模型简化时加热管半径及弧度均与物理尺寸保持一致,且它与隔热罩的间距参考实车工况间距设置为10 mm;其次隔热罩是影响隔热效率的关键零件,在模型简化时保证隔热罩轮廓形状与实际相符,这样可以更好地计算温度值,本文作者选取常用的铝合金板材隔热罩进行网格划分;最后是半轴护套,它与隔热罩间距为10 mm,材料为氟橡胶。对几何模型简化后,再利用UG软件进行面网格化分,利用四边形壳单元,网格节点数53 598,单元格数27 434,在确保结果无误的情况下,使网格数量尽可能地少,如图5所示。

图5 试验模型网络化

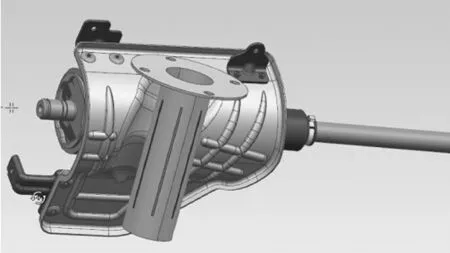

3.2 材料定义

隔热罩采用两层镀铝板,隔热罩厚为1 mm,材料密度为7.80×103kg/m3,弹性模量为1.65×1011N/m2,泊松比为0.340。目前半轴护套材料主流以TPE(Thermoplastic Elastomer)为主,它是一种热塑性弹性体材料,具有高强度、高回弹性、可注塑加工的特征,环保无毒安全,兼顾了橡胶和塑料的优点。

图6 半轴隔热罩

图7 半轴护套

3.3 几何模型

根据第3.1节和第3.2节,构建几何模型如图8所示,利用该模型分别模拟热源温度为350、500、650、750、850 ℃,计算热源的温度场,并计算隔热罩内表面、半轴护套表面温度,根据公式(1)和(2)计算不同温度下、隔热罩隔热效率,见表2。

图8 隔热罩温度测试模型表2 模型计算温度

测试点温度/℃ 隔热效率/% T1T2T3E1E23501468958.2974.5750022011456.0077.2065034321047.2367.6975042026244.0065.0785049731441.5363.06平均隔热效率49.4169.52

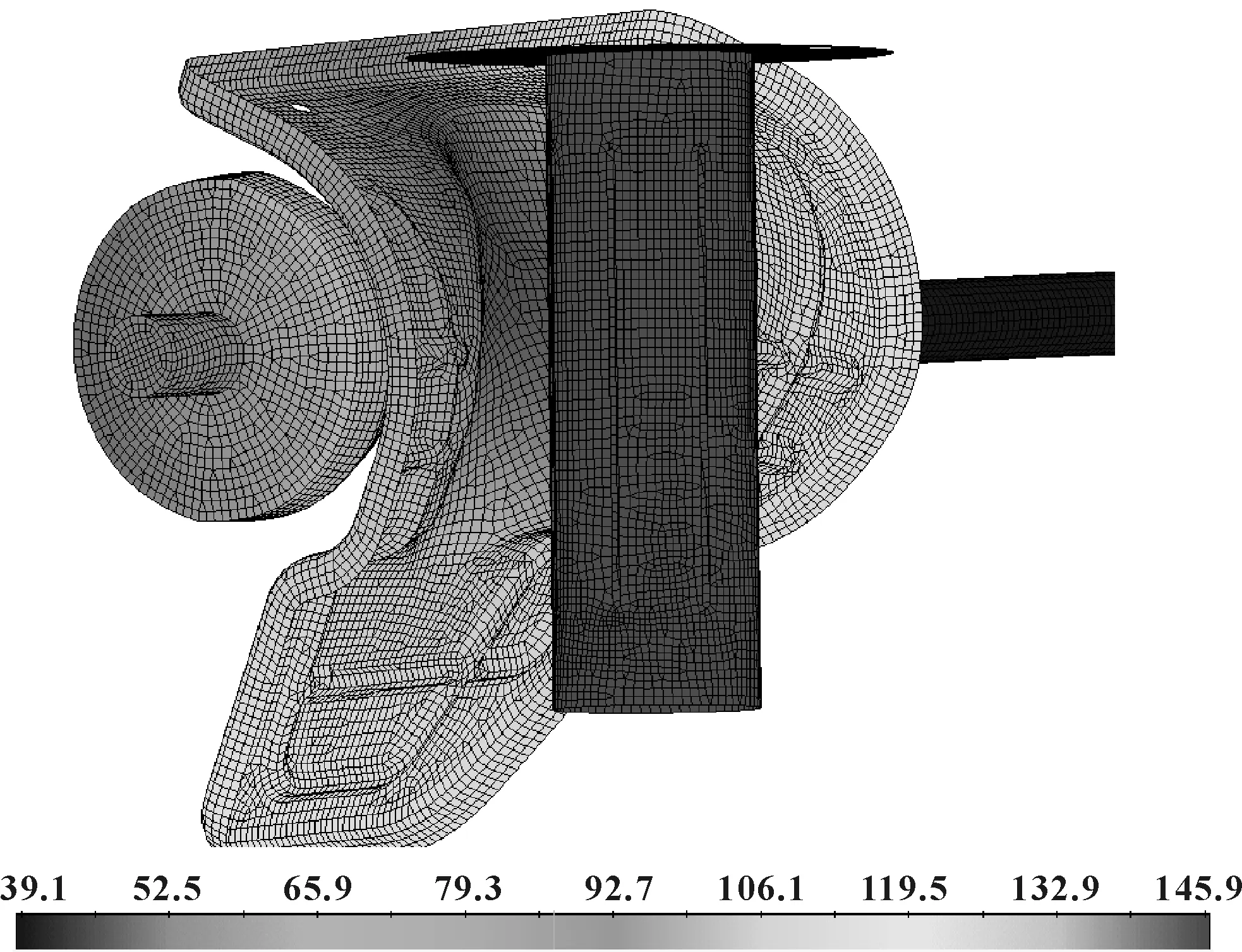

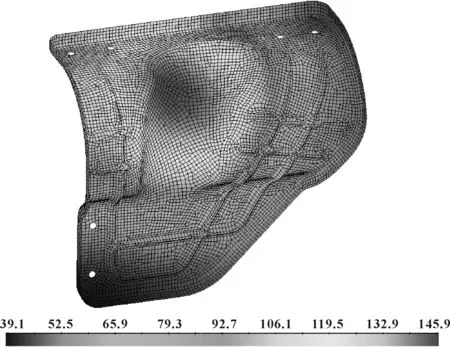

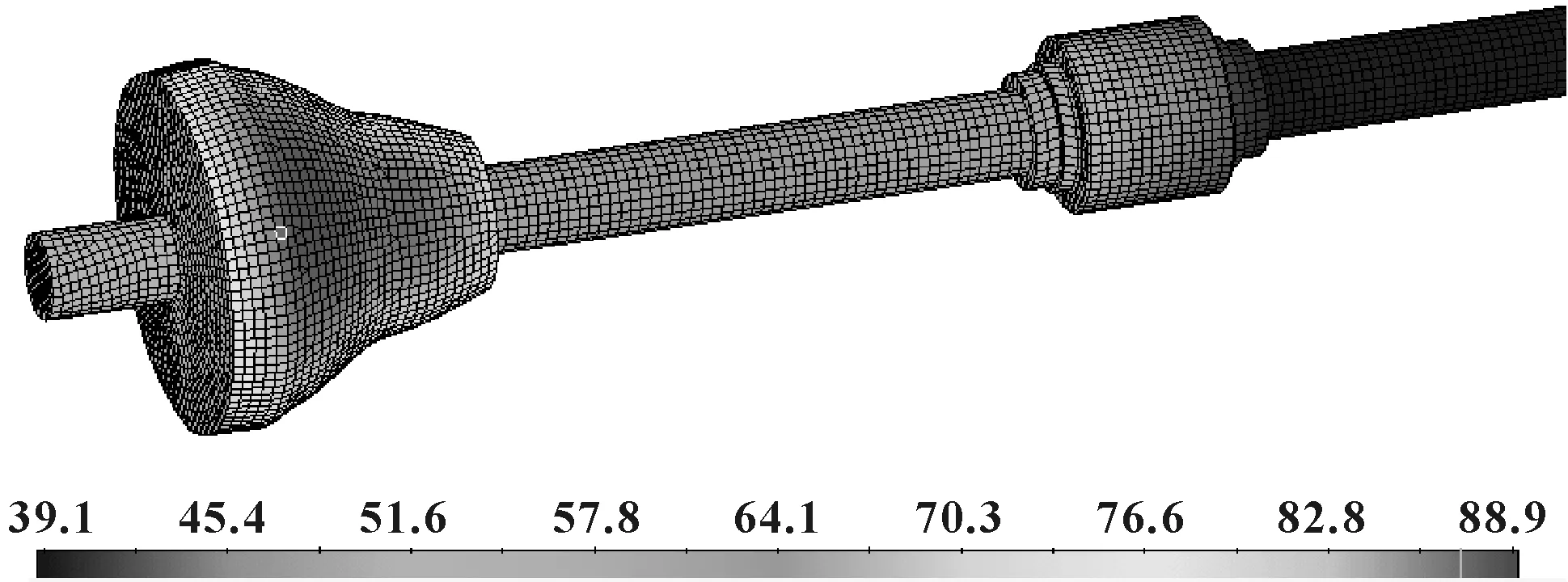

设置温度为350 ℃时,通过Thermal仿真可以看出半轴/隔热罩及排气歧管温度分布,如图9—图11,其中隔热罩表面最高温度为146 ℃,护套表面温度为89 ℃。

图9 CAE模拟温度分布图(设置模型温度为350 ℃)

图10 隔热罩温度分布图(设置模型温度为350 ℃)

图11 半轴温度分布图(设置模型温度为350 ℃)

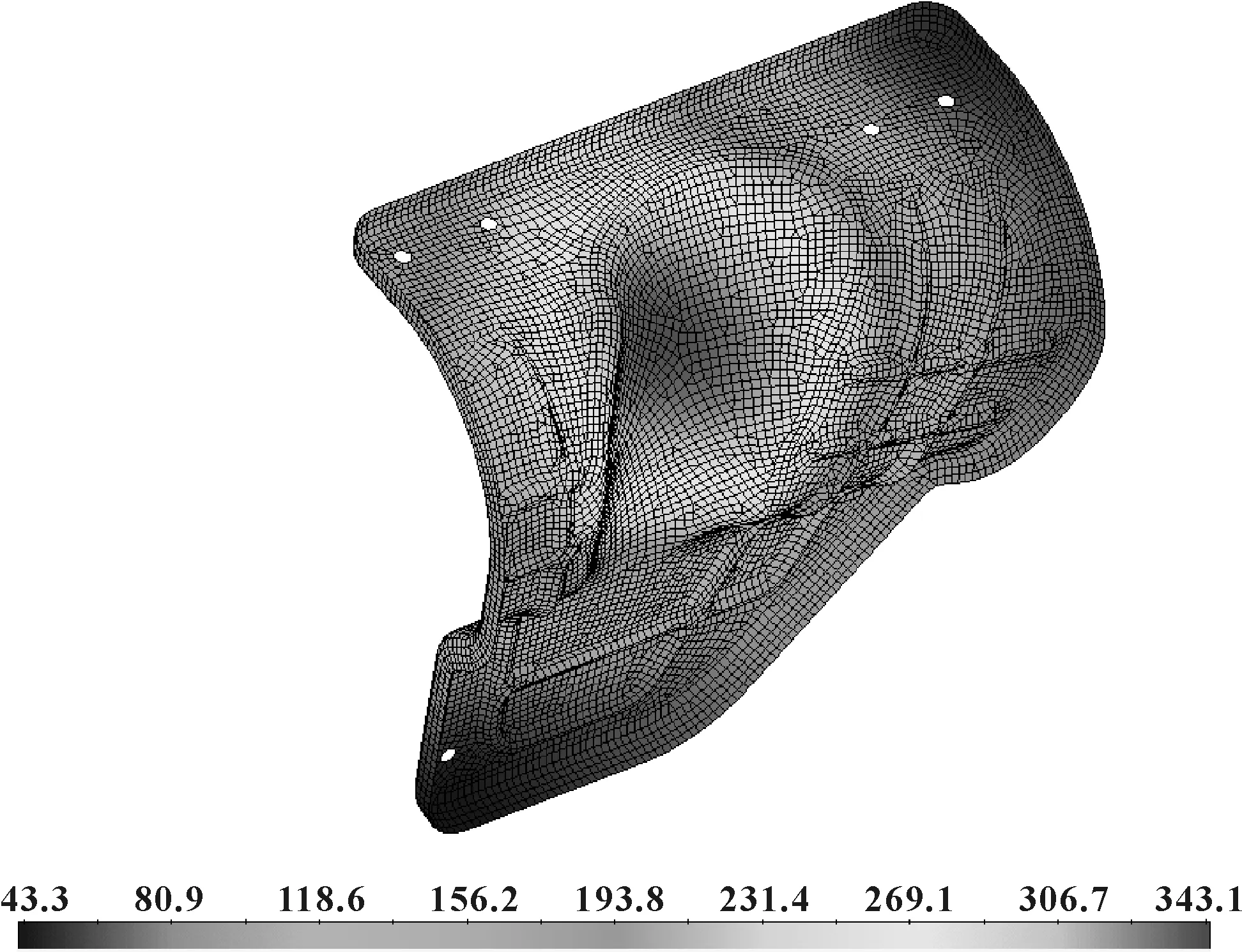

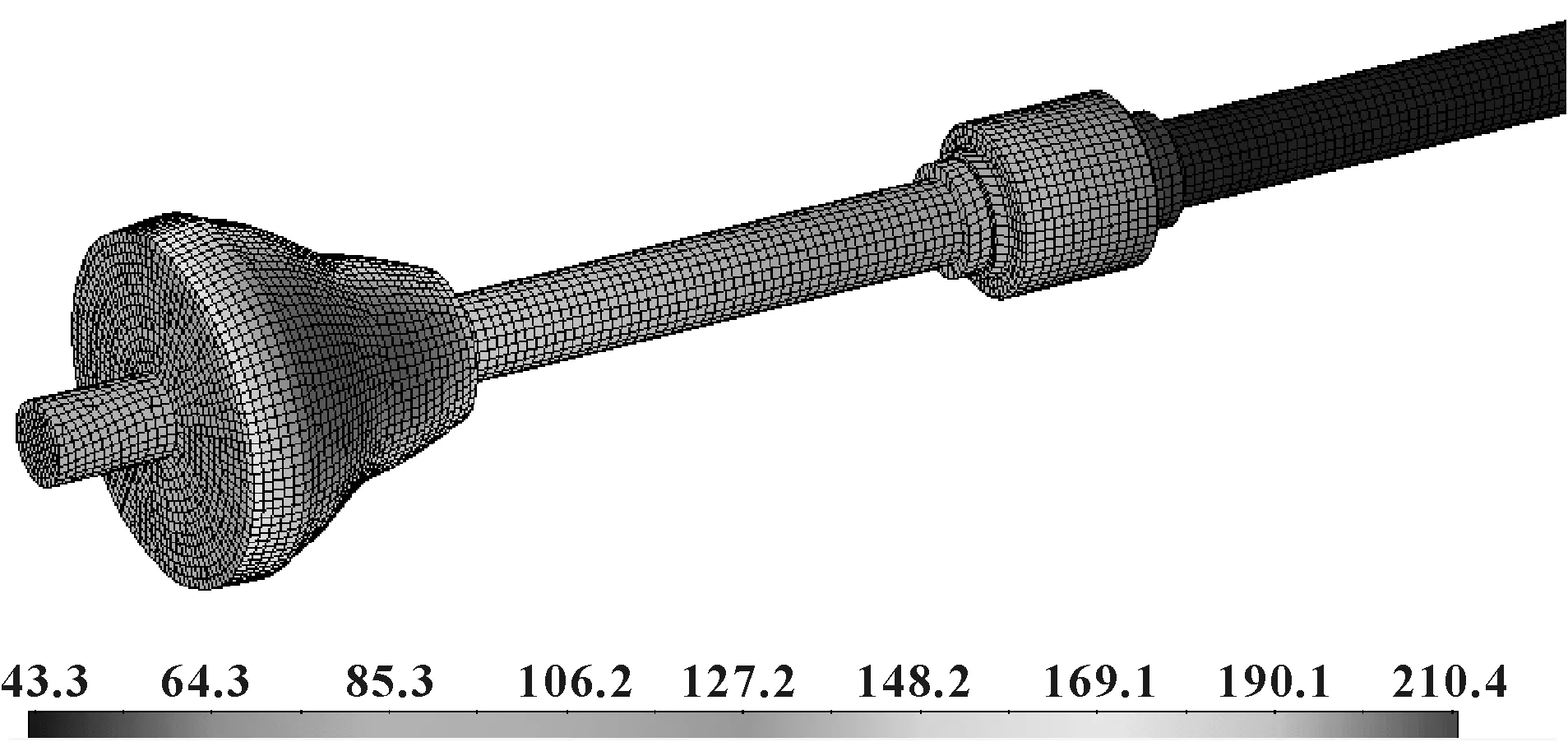

当温度模型设置为650 ℃,通过Thermal仿真可以得出零件及隔热罩温度分布,具体温度如图12—图14所示,其中隔热罩表面最高温度为343 ℃,护套表面温度为210 ℃。

图12 CAE模拟温度分布图(设置模型温度为650 ℃)

图13 隔热罩温度分布图(设置模型温度为650 ℃)

图14 半轴温度分布图(设置模型温度为650 ℃)

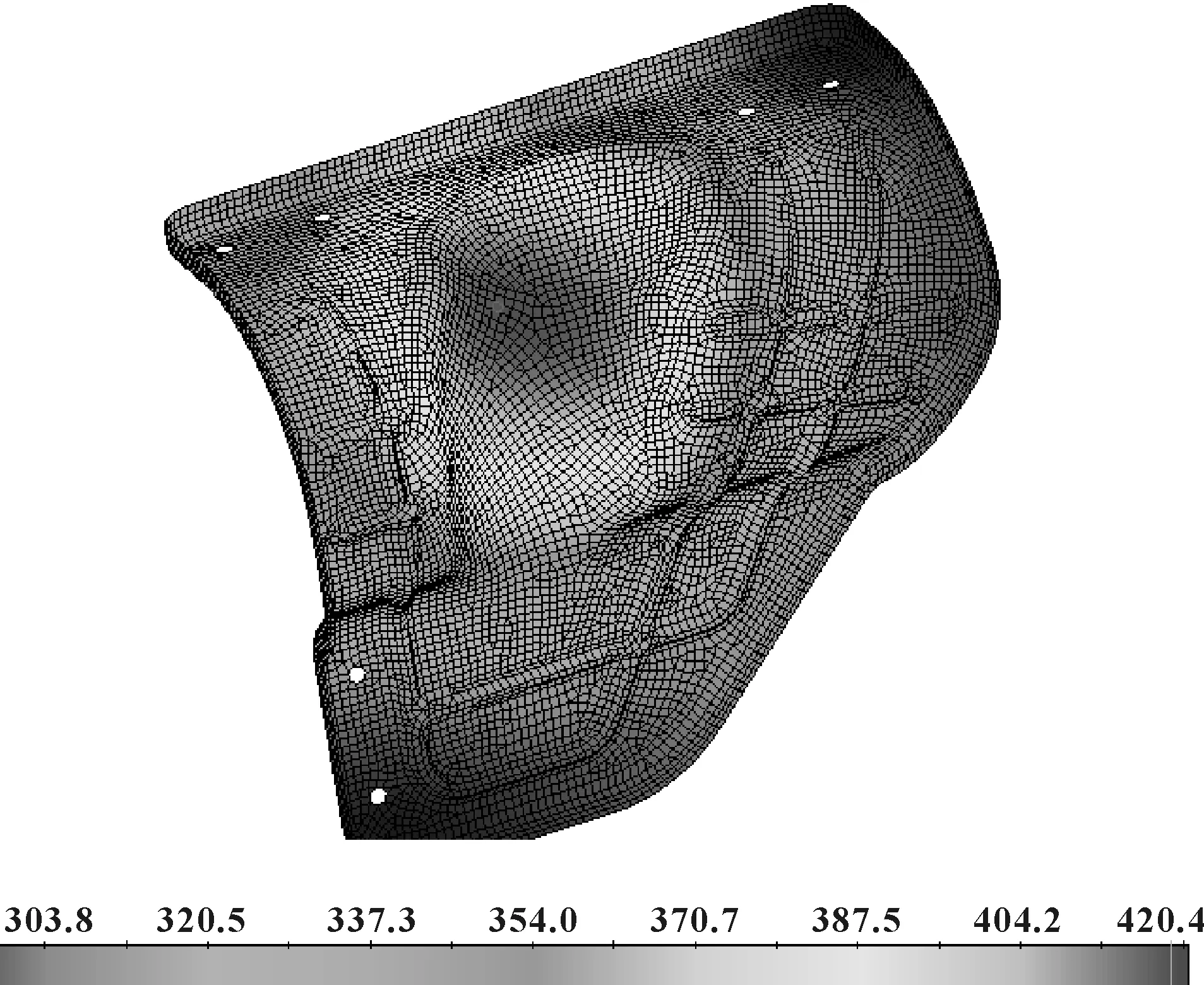

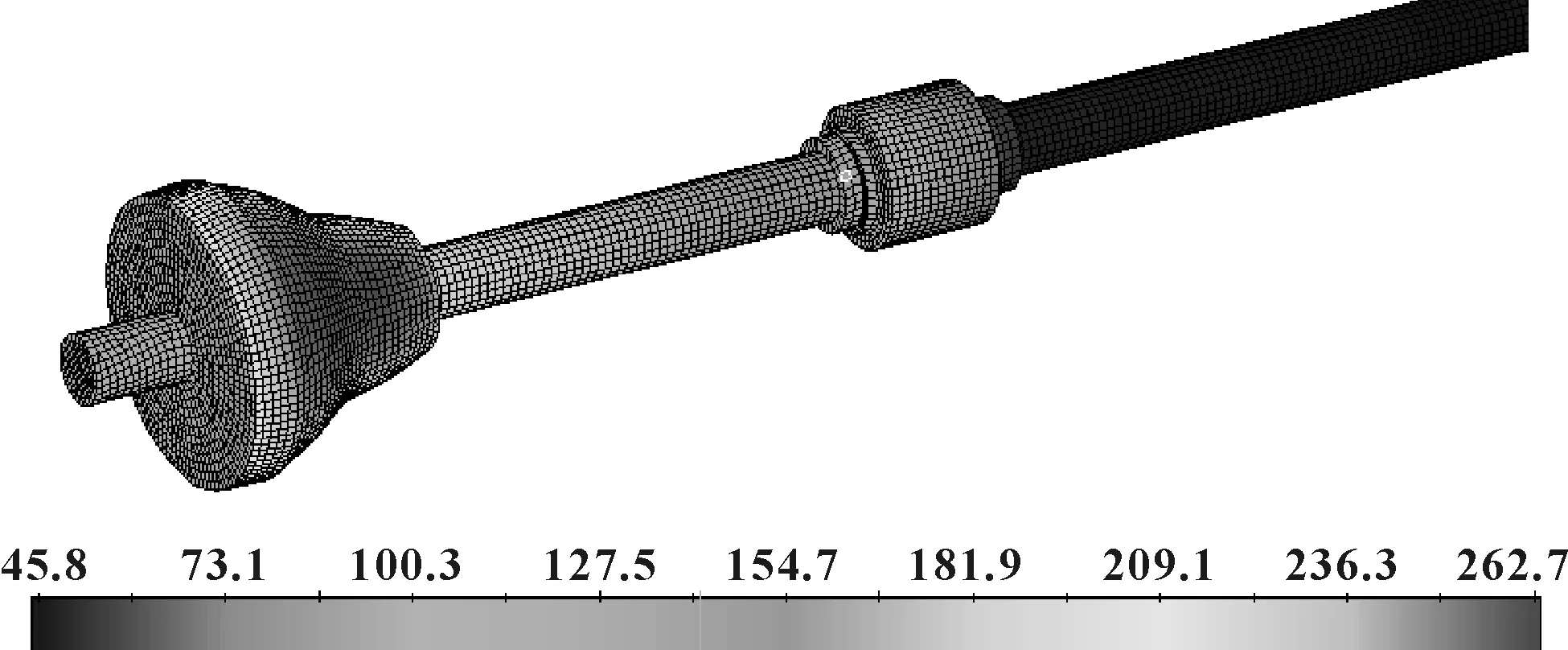

设置模型测试温度为750 ℃,通过Thermal仿真可以得出零件温度场分布,如图15—图17所示,其中隔热罩表面最高温度为420 ℃,护套表面温度为262 ℃。

图15 CAE模拟温度分布图(设置模型温度为750 ℃)

图16 隔热罩温度分布图(设置模型温度为750 ℃)

图17 半轴温度分布图(设置模型温度为750 ℃)

对比表1和表2的隔热效率计算结果,可以看出:在低温时物理模型与仿真偏差较大,在高温区域750和850 ℃时物理测试差别较小。对比物理测试和仿真条件差异性,影响因素有环境温度、排气流速大小、半轴零件热电偶位置等,为提高试验准确性,需要进一步进行物理试验,调整仿真模型参数。

4 结论

通过物理台架试验能提前探知隔热罩的隔热效率,提前识别排气歧管的温度对周围零件的影响。通过整车前舱温度场分析,制定一个半轴隔热罩隔热效率试验及计算方法,同时使用CAE建模并进行模拟。通过数据分析可以看出:物理实验和虚拟仿真在高温区域试验结果匹配较好,但是在低温区域350~550 ℃,物理模型试验结果与虚拟仿真计算结果出入较大。接下来将对不同材质、不同形状的隔热罩形成稳健的虚拟模型,最终用虚拟计算代替物理试验,进而节约成本。