汽轮机椭圆支持轴承自位能力检测方法探讨

2019-08-13魏应强

魏应强

(东方汽轮机有限公司, 四川德阳 618000)

椭圆支持轴承常用于300 MW及以上大型汽轮机低压转子径向支撑。轴承瓦体与瓦套之间为球面间隙配合,在汽轮机运行时可按转子的挠度及倾斜程度而自动调整定位,使轴颈与轴瓦之间接触良好,轴承处于较好的润滑工作状态[1]。椭圆轴承对轴颈的倾斜和轴承载荷变化较为敏感,可根据轴颈倾斜进行自位,对于保障汽轮机运行时轴承瓦温正常、机组轴系振动良好等十分重要。

椭圆支持轴承的瓦体球面自位能力失效是转子与轴承接触部位油膜厚度不均匀的主要原因,因此测量轴承瓦体与轴承瓦套球面配合力矩十分必要。汽轮机在制造厂装配及电厂复装时,更注重轴承间隙的测量、轴承垫块外圆接触的修刮及轴颈与瓦体接触的检查,而忽略椭圆轴承的自位能力检验。笔者对椭圆支持轴承球面配合力矩测量进行介绍,有利于对该类型轴承自位能力进行验证。

1 椭圆轴承结构及装配要求

1.1 椭圆轴承结构

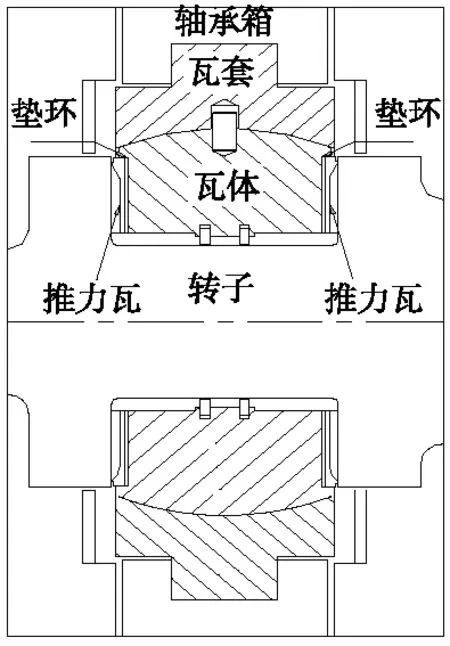

图1为一种常见的椭圆支持轴承结构图。

图1 椭圆支持轴承结构

支撑轴颈的瓦体内孔为近似椭圆形孔;瓦体与瓦套为球面间隙配合,瓦体可沿球面底部中心进行全周摆动;瓦套通过紧固螺栓将轴承整体固定于轴承箱内[2]。该轴承结构能够保证汽轮机运行转速所要求的支撑稳定性。

图2为大型汽轮机椭圆推力轴承常见的一种结构,自位原理与椭圆支持轴承类似,瓦套与瓦体为球面配合,可根据机组运行时推力盘倾斜程度而自动调整瓦体位置,使推力瓦与推力盘保持平行,轴向受载均匀。

图2 自位椭圆推力轴承结构

1.2 椭圆轴承装配要求

以椭圆支持轴承为例,介绍该类型球面配合轴承安装要求。根据上述自位椭圆支持轴承结构介绍,该类型球面配合轴承主要安装技术要求如下:

(1) 通过修刮轴承瓦套垫块外圆,使垫块外圆与轴承座的均匀接触面积在两者正下方90°圆周范围内达90%以上,侧面达80%以上。

(2) 通过调整轴承瓦套右侧中分面垫片,使轴承瓦套与轴承瓦体球面间隙满足设计值。

(3) 着色检查瓦套与瓦体的球面接触,要求在两者下方130°圆周范围内接触面积应大于85%;侧面上下各25°圆周范围内接触面积不大于30%,且不得有局部硬接触。

(4) 瓦体中分面螺栓、瓦套中分面螺栓严格按照设计力矩进行紧固。

(5) 测量瓦套与瓦体的球面配合力矩,满足设计值。

2 椭圆支持轴承自位能力检测

2.1 自位能力现状

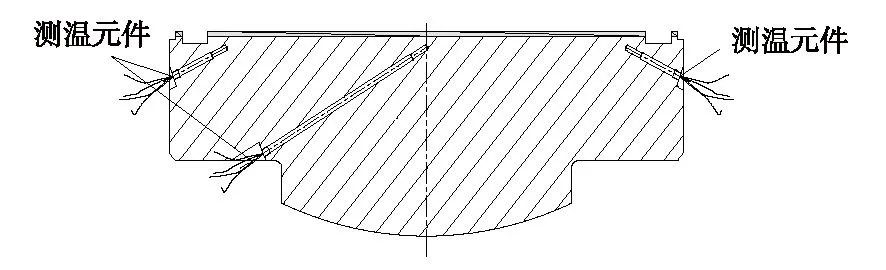

1 000 MW机组汽轮机运行中,转子椭圆支持轴承常出现同一瓦块瓦温沿轴向不均匀分布。3处测点温差较大(见图3),影响机组正常运行。汽轮机低压转子质量可达80 t,若支持轴承瓦体与瓦套球面配合力矩超过设计值,将导致机组运行时瓦体无法按转子的挠度及倾斜程度自位,使轴颈与轴瓦之间油膜厚度沿轴向成不均匀分布,促使最高油膜压力向油膜薄的方向移动,产生更多热量,最终形成温度一侧高一侧低的现象[3]。

图3 瓦体测温点布置

2.2 自位能力原理

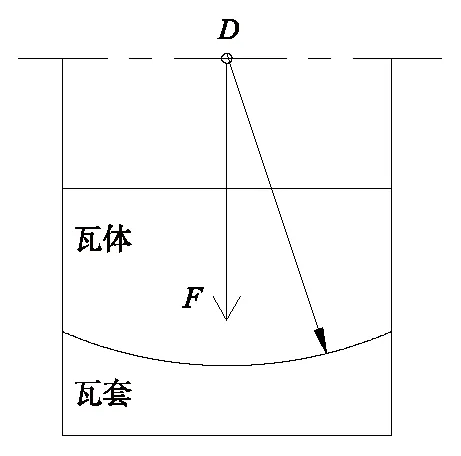

空载时椭圆支持轴承进行自位动作要克服的主要是轴承瓦体与轴承瓦套间的球面摩擦阻力(见图4)。

图4 轴承空载受力分析

瓦体与瓦套间的球面配合力矩M可由下式计算。

M=FG·μ·r

(1)

式中:FG为轴承瓦体所受重力;μ为球面接触摩擦因数;r为球面半径。

以某1 000 MW机组汽轮机支持轴承为例,瓦体质量为2 030 kg,球面半径为0.527 m,μ常取0.1~0.3,可求出M为1 048~3 145 N·m。

机组运行时,椭圆支持轴承被施加正常载荷(轴承静载荷+转子振动冲击等附加载荷),当施加的载荷产生倾斜时临界状态为:轴颈与瓦体之间产生倾角α,并通过A、B点传递载荷扭矩,瓦体与瓦套将最先以B点为基点进行自位动作,具体见图5。

图5 轴承正常载荷时受力分析

B点切向力F1为:

F1=F·sinθ

(2)

式中:F为轴承被施加的力;θ为OB与轴承垂直中心线夹角。

球面接触摩擦力f为:

f=F2·μ=F·cosθ·μ

(3)

式中:F2为B点的法向力。

当F1>f时,球面能够自位动作[4]。

2.3 自位能力检测方法

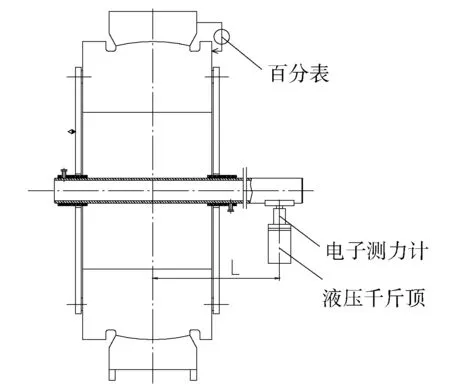

空载状态下椭圆支持轴承的自位能力可以通过测量轴承的球面配合力矩检测,测量椭圆支持轴承球面配合力矩方法见图6(该方法同样适用于椭圆推力轴承)。测量前的准备工作为:轴承垫块外圆与轴承箱洼窝接触合格,轴承瓦体与瓦套球面配合间隙合格且球面接触合格,按设计力矩紧固各连接螺栓。

图6 球面力矩测定工具

在轴承瓦套顶部安装百分表,表针指向轴承瓦体;在力矩测定杠杆下部安装电子测力计、液压千斤顶。用千斤顶顶起力矩测定杠杆,在轴承瓦体球面发生相对位移的瞬间,即百分表动作的瞬间记录电子测力计读数P,则M=P×L(L为测力计中心与轴承中心轴向距离)。

该测量工具结构简单、安装方便,且施力面为轴承端面,能保护轴承内孔巴氏合金面。

通过测定轴承瓦体与瓦套相互动作所需的最小弯矩,与设计值比较,确认瓦体与瓦套之间的球面摩擦阻力产生的力矩满足要求。汽轮机运行时,在轴承上施加正常载荷,轴承也能良好自位。

在实际测量时,经常出现球面配合力矩超过设计上限,椭圆支持轴承自位能力不良或失效主要因素分为:(1)瓦套与瓦体球面接触的摩擦阻力超差;(2)瓦套与瓦体之间附加有多余机械阻力。

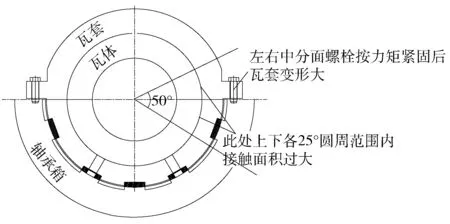

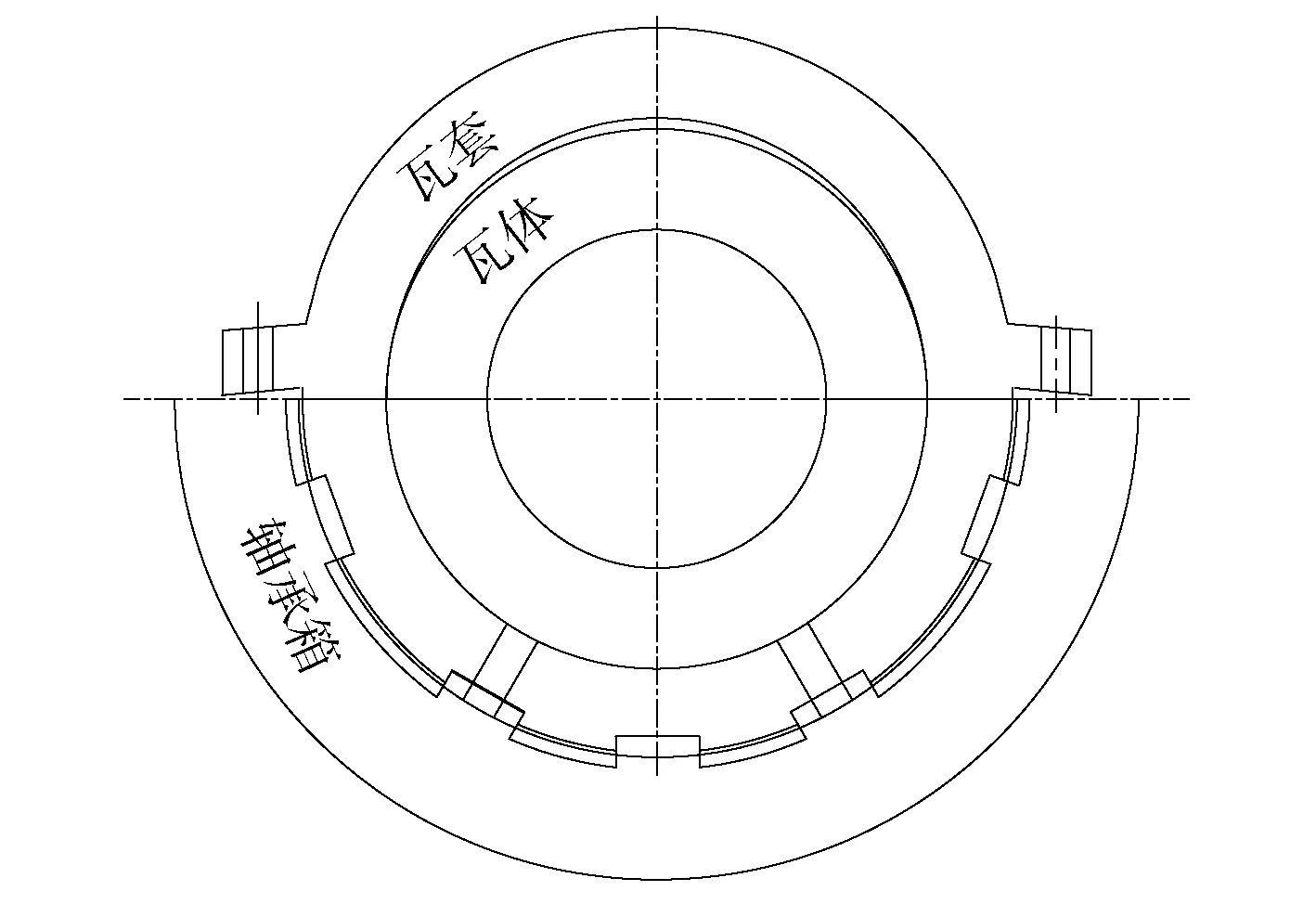

检查轴承装配情况,发现球面配合力矩超差的原因为:(1)瓦套与瓦体左右侧面上下各25°圆周范围的接触面积大于30%,具体见图7,即摩擦阻力超差;(2)瓦套肩胛与轴承箱中分面呈悬空状态,瓦套左右中分面螺栓按照设计力矩紧固后,瓦套中分面变形过大,且变形不均匀,导致瓦套中分面位置向内孔收缩,与瓦体球面抱死(见图8),即两者间存在多余机械阻力。

图7 力矩超差原因示意图

图8 轴承瓦套变形示意图

根据上述原因,制定的相应措施为:(1)研磨瓦体与瓦套左右侧面上下各25°圆周范围的接触面积至小于30%或无接触;(2)在瓦套与轴承箱中分面配合位置增加调整垫块,控制轴承瓦套紧固变形,消除多余机械阻力。

实施上述措施后,重新进行球面配合力矩测量,加载力矩至设计范围,瓦体与瓦套球面发生转动,两者球面接触的摩擦阻力合格。

3 椭圆支持轴承装配改进

通过椭圆支持轴承球面配合力矩实际测量的经验累积,结合电厂投运机组情况反馈。针对某示范核电项目汽轮机组,其低压缸转子质量达250 t,对支持轴承要求更高,为防止电厂运行时出现瓦温不均情况,在原自位椭圆支持轴承装配结构基础上,进行图9所示的改进:

(1) 在瓦套与轴承箱中分面配合处,增加调整垫块,根据实测瓦套与轴承箱中分面距离,按0.03~0.05 mm间隙配制调整垫块。在紧固连接螺栓时,控制瓦套变形在0.05 mm以内,解决瓦套瓦体抱死问题。

(2) 将上下半轴承瓦体两侧瓦体分割,形成独立部件。通过调整小瓦体与原瓦体之间的调整垫片,控制轴承瓦体与轴承瓦套左右侧面上下各25°圆周范围内的接触面积小于30%,且不得有局部硬接触,解决球面摩擦阻力超差问题。

图9 轴承结构优化示意图

4 结语

通过对自位椭圆支持轴承结构及自位能力的分析,结合轴承球面配合力矩的实际测量,可以得出以下结论:

(1) 在进行该类型轴承(含类似结构推力轴承)安装时,进行球面配合力矩测量可以很好地检测椭圆轴承空载时的自位能力。

(2) 针对已投运机组的相同因素导致的轴承瓦温不均情况,可以按笔者提出的改进措施进行轴承结构优化。

(3) 轴承空载时的自位能力检测对于正常载荷下的轴承自位能力具有良好反馈作用,而对于轴承施加正常载荷下的自位能力要探索进一步的检测方法。