350 MW机组汽轮机中压缸排汽供热改造分析

2019-08-13戴建刚

戴建刚

(江苏利电能源集团, 江苏江阴 214444)

近年来,随着全社会用电负荷紧张状况的逐步缓解和节能减排压力的增加,一些大型发电厂纷纷铺设供热管网向临近的工业园区抽汽供热。与新建小型热电厂相比,大容量发电机组由于运行效率较高,可节约大量燃料[1]。某电厂周围化工企业需要1.1 MPa的蒸汽,为此该电厂进行中压缸排汽(简称中排)改造,将350 MW机组从纯凝机组改为抽凝机组。中排改造后供热系统的运行直接影响到机组尤其是汽轮机的安全运行,为此该电厂进行了中排抽汽供汽控制方案的设计,并对机组负荷变化或者供热设备故障时的应对控制逻辑不断完善,实现了改造后设备的安全稳定运行。

笔者对此次改造工程的热力系统及相应的控制逻辑作了全面介绍。

1 改造工程概况

该电厂二期3号、4号机组为2台350 MW燃煤发电机组,在20世纪90年代中期相继建成投产。汽轮机是美国西屋公司制造的TC2F-38.6型亚临界一次中间再热、单轴、双排汽凝汽式汽轮机。2016年上半年,为进一步挖掘机组的节能潜力,适应外部经济市场的需求,实现节能降耗,提高机组的经济性,对3号、4号机组汽轮机通流部分进行改造,改为抽凝机组,重新设计中低压缸连通管,更换原中低压缸连通管,并在中低压连通管的中压排汽口增设三通管道,在三通管道上增设一根直径为530 mm、壁厚为12 mm的抽汽母管引出中排作为供热汽源,在中低压连通管中压排汽口竖直管道上加装连通管抽汽压力调整蝶阀(CV,液动)来实现抽汽参数的调整。抽汽压力控制为1.20 MPa,最大设计抽汽质量流量为150 t/h。

重新设计、制造中排竖直段、低压缸进汽竖直段,在连通管中压排汽口竖直段加装CV,该阀全关时有最小流通孔,保证低压缸最低安全流量,防止因鼓风摩擦产生的热量不能被及时带走而导致低压缸胀差增大[2]。

热力系统见图1:从中低压连通管中压排汽口端加装抽汽三通管道,引出一根供热母管,作为供热热源,在母管往后的抽汽管道上加装安全阀、抽汽逆止阀(气动)、快关调节阀(EV,液动)、隔离阀(电动)。

图1 中排改造系统图

改造后,中排一部分经过CV进入低压缸,另一部分通过CV前三通管道,经过EV,将蒸汽供给用户。

纯凝工况:CV全开,抽汽逆止阀和EV、隔离阀全关。抽凝工况:抽汽逆止阀和EV打开,用CV控制中排压力,用EV控制到用户的供汽母管压力[3]。

热力控制配合中排改造,增加了3个CV前中排压力测点和3个中排温度测点,EV后增加了3个压力测点和2个流量测点。

2 控制方案

2.1 投入中排调整抽汽的条件

纯凝工况运行:CV全开,EV全关。

抽凝工况运行:如果要投入中排抽汽工况运行,必须先判断是否具备中排投入条件。这是为了防止在中压缸流量小、中压缸进出口压差变小的情况下,中排温度过高,容易造成低压缸变形。电厂中排改造中,将热再压力作为特征点来确定中排抽汽是否允许投入:当热再压力小于规定值(3.215 MPa)时,不允许中排抽汽投入;当热再压力大于规定值时,才允许中排抽汽投入。允许投入中排抽汽的热再压力3.215 MPa是在再热汽温度510 ℃、额定中排抽汽压力1.20 MPa、中排不抽汽、中排温度接近报警值378 ℃条件下计算所得。中排抽汽投入时,必须先投入CV控制,保证低压缸压力不低于保护值,然后再投入EV控制供热蒸汽压力。

2.2 中排压力保护

为保证中排改造后汽轮机的安全运行,对中排压力高和压力低各设置报警和动作两档保护。

2.2.1 中排压力高

为防止中排温度高、低压缸变形,报警值设定为1.23 MPa,中排压力达到该数值时,发出报警信号,同时通过开大CV来降低中排压力。中排压力高动作值设定为1.25 MPa,中排压力达到该数值,并且CV已经全开时,机组自动降负荷(速率为5 %/min),直至中排压力低于报警值1.23 MPa。机组自动降负荷是在机组数字电液调节(DEH)中触发Runback(甩部分负荷)直接减机主控指令实现。

2.2.2 中排压力低

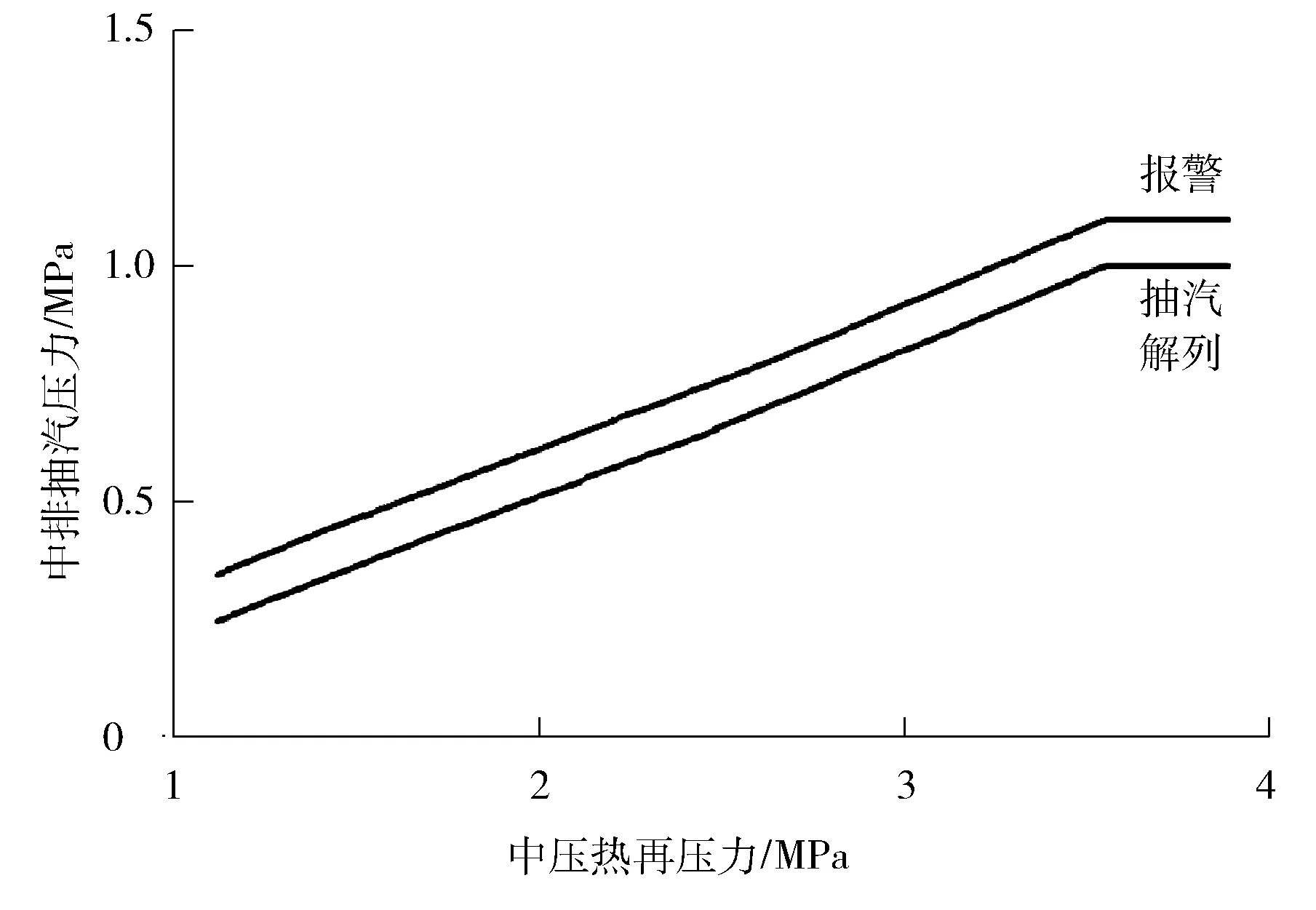

为了防止中压缸压差大,中压缸末级叶片过载,保证中压缸末级叶片的安全可靠,在投入中排抽汽时中排压力不能太低。中排压力达到报警值时,发出报警信号,通过关小CV来提高中排压力。CV全关仍无法提高中排压力,达到中排解列值时,延迟30 s后中排抽汽自动解列。EV关闭,CV打开,CV打开速率以负荷变化率不超过5 %/min为限制条件。中排压力低报警值和解列值是中压热再压力的函数,曲线见图2。

图2 中压热再压力与中排抽汽压力关系图

如果用户需要的蒸汽压力低于中排解列值,在保证中排压力大于解列值的同时,通过调整EV节流来满足。

2.3 中排温度高保护

中排温度达到中排温度高报警值(378 ℃)时,发出报警信号,同时运行画面提示运行人员增加主蒸汽流量或降低中排抽汽压力以降低中排抽汽温度,如果条件允许可以降低再热汽温度,中排抽汽温度也会随之下降。

中排抽汽温度达到中排温度高高跳机值(388 ℃)时,打开CV,降低中压缸排汽压力,如果温度继续持续升高,延时1 min后汽轮机跳机。

2.4 低压缸进口压力低保护

中排抽汽供热工况下,为防止低压缸末级叶片因排汽流量太小进入鼓风状况,不同进汽量下有最大的抽汽量限制,低压缸流量无法直接测量,因此将低压缸进汽压力(CV后压力)作为特征点,保证低压缸最小冷却流量。低压缸进口压力最小值设定为70 kPa。同时检测低压缸排汽温度超过80 ℃时喷水,超过120 ℃时跳机。

在投入中排抽汽工况,低压缸进口压力低于70 kPa时,EV不得再开大,此时分布式控制系统(DCS)画面上有提示:机组必须加负荷后,才能再增加抽汽量。

3 遇到问题及处理方案

3.1 中排压力高保护逻辑的完善

为防止中排温度高、低压缸变形,对中排压力高动作保护设计的逻辑为:中排压力达到1.25 MPa,并且CV已经全开时,机组自动降负荷(速率为5 %/min),直至中排压力低于报警值1.23 MPa,机组自动降负荷在机组DEH中通过触发Runback直接减机主控指令实现。考虑到DEH直接减指令会造成汽轮机主控指令和DEH流量指令不一致,对机组控制会产生很大的扰动。因此增加了1条逻辑:中排压力达到1.25 MPa,并且CV已经全开,DEH直接减负荷的同时将DEH退出Remote(远方控制),切到OA(操作员自动控制)。

3.2 CV卡涩时机组协调控制逻辑的完善

中排改造后的实际运行过程中,CV曾出现过卡涩。为防止CV卡涩导致中排压力过高,增加了1条逻辑:在出现CV指令和反馈偏差超过3%(延时5 s)并且中排压力高于1.23 MPa时,机组退出协调方式,切到汽轮机跟随控制(TF)方式。原设计逻辑为中排压力达到1.25 MPa时通过开大CV来降低中排压力,由于CV卡涩会导致中排压力还会上升,此时必须将炉主控切到手动,闭锁增加锅炉的煤量,所以机组需退出协调方式,切到TF方式,能从源头上遏制中排压力的上升。

3.3 EV油路的完善

机组发生电超速、汽轮机跳闸、发电机跳闸时,中排供热必须强制退出,EV迅速关闭,CV先关闭7.5 s,然后CV的快开电磁阀得电,阀门快开。对外供热管道上虽然布置了抽汽逆止阀和EV两道阀门防止蒸汽倒流使汽轮机超速,但如果发生不能迅速关闭的情况下,汽轮机很有可能超速酿成事故[4]。

对EV原油路设计仅设计1路动力油,机组发生电超速、汽轮机跳闸、发电机跳闸时靠EV快关电磁阀得电激励,关闭EV。在考虑EV设置防超速的重要性后,认为EV应该和汽轮机主汽阀、高调阀同等看待。对EV油动机进行改型,增加油动机安全油压保护,安全油管路取自汽轮机超速保护控制(OPC)油管支路。该路安全油压在汽轮机或发电机跳闸或超速时会泄掉压力,EV油动机油缸随之迅速泄压,实现阀门快关。这样设计的目的是在发生电超速、汽轮机或发电机跳闸时,如果EV快关电磁阀故障,EV也会因OPC油母管泄压而关闭,确保机组事故时供热母管中的蒸汽不会倒流而使汽轮机超速。

4 改造后中排带载能力试验

为了摸索3号、4号机组中排带载能力及投入中排供热的边界条件,改造后进行了相关试验。试验前将机组一抽、冷热再混合器供热、热再至低压供热等其他所有供热退出。机组负荷为310 MW,主蒸汽压力为16.8 MPa,热再压力为3.6 MPa,主蒸汽质量流量为1 110 t/h左右,主蒸汽温度为534 ℃,再热汽温度为512 ℃,中排压力为1.2 MPa,中排温度为361 ℃,CV开度为27%,CV自动控制压力设定值为1.2 MPa,EV开度为12%,中排供热质量流量为20 t/h。机组方式在TF方式,总煤量为142 t/h。

4.1 试验一

保持主蒸汽质量流量不变,逐渐打开EV,增加中排供热质量流量至150 t/h,同时将其他机组低压供热流量减少,满足3号机组带150 t/h要求。试验结果表明:在此工况下EV全开,控制用户低压母管压力为1.1 MPa时,中排质量流量最大为146 t/h,机组负荷降至293 MW,热再压力升至3.71 MPa,中排温度降至最低357.2 ℃(热再压力、温度的变化主要是由于原热再至低压供热质量流量由50 t/h降至0 t/h导致),CV开度关至21%左右,低压缸进汽压力由820 kPa降至700 kPa。

4.2 试验二

保持EV全开,逐渐降低主蒸汽质量流量。主蒸汽质量流量由1 110 t/h降至最低890 t/h

时,再热汽温度为509 ℃,此时对应机组负荷降至230 MW,热再压力降至3.12 MPa(抽凝工况),中排温度升至最高377 ℃,CV开度关至最小15.5%左右,低压缸进汽压力由700 kPa降至540 kPa,中排供热质量流量为130 t/h。

5 结语

该电厂3号、4号机组经过中排供热改造后,在纯凝工况下主蒸汽质量流量为900 t/h以上时可以投入中排抽汽,在保持用户低压母管压力1.1 MPa,EV全开时,中排供热蒸汽质量流量为125~145 t/h,汽轮机中排温度不超限,汽轮机其他参数如振动、轴向位移、总胀、胀差、推力瓦温度等无明显变化,汽轮机能保持安全运行。中排供热投入后,中排供热量的大小对中排温度的影响较小。

350 MW机组中排改造后,因为汽轮机本体设备中低压缸通流部分有所改动,中排供热量和机组负荷变化剧烈时会影响到机组的协调控制,所以改造后热工控制逻辑的设计对发电设备的安全运行显得尤为重要。电厂的热工控制逻辑在实际运行中不断完善,基本考虑了实际运行工况,保证了发电设备的安全运行。