热阻式沥青混合料的隔热降温特性与路用性能评价

2019-08-13李彩霞杨建华

李彩霞,杨建华,张 苛

(1.陕西交通职业技术学院 公路与铁道工程学院,陕西 西安 710018;2.长安大学 公路学院,陕西 西安 710064;3.阜阳师范学院 信息工程学院,安徽 阜阳 236041)

沥青路面对太阳辐射的吸收率很高,通常可达到90%~95%,尤其在夏季高温时,沥青路面的路表温度可达到55~65 ℃[1-3].调查显示,我国城市道路覆盖率已达到7%~15%,路面高温增加了其夜间的大气逆辐射程度,成为形成城市“热岛效应”现象的主要影响因素之一[4-6].此外,文献[7]指出,当路表面温度低于55 ℃时,车辙将被限制在毫米级别内,且其速度发展缓慢,而当路表面温度达到55~65 ℃时,车辙将以厘米级的速度发展.高温车辙病害的产生与发展不仅给道路养护工作带来了巨大压力,而且显著降低了道路的服务水平与车辆行驶的安全性.因此,采取有效的措施降低沥青路面的温度,达到减轻城市“热岛效应”及沥青路面高温车辙病害的目的,具有显著的现实意义.

在沥青路面上设置反射式涂层是目前普遍用来降低沥青路面温度的一种措施,该种方法形成的遮热型路面在有效降低路面温度的同时,赋予沥青层良好的高温性能.但是,涂覆层的实际应用仍然存在一些局限性,主要表现为①涂覆层的施工均匀性和厚度不易控制;②涂覆层严重降低了抗滑性等表面功能;③同时其自身的耐磨性和隔热降温耐久性相对不足制约了其实际应用[8-11].

为此,研究人员提出采用热阻式沥青混合料的思路,并在试验研究的基础上取得了丰富的成果.李渊沅通过分析不同掺量的煅烧铝矾石对混合料隔热和路用性能的影响,采用熵权-TOPSIS分析法确定了煅烧铝矾石的合理掺量[12];邹玲采用陶粒替换普通集料的方式设计了SMA-10热阻薄层罩面,分析了薄层罩面对混合料内部不同层位温度的影响,并推荐了陶粒的最佳掺量[13];Wang C H制备了电气石改性沥青混合料,探究了电气石改性沥青混合料的降温效果及降温机理,并分析了其路用性能,发现电气石的添加能够显著提高混合料的高、低温和水稳性能[14].综合研究现状发现,目前的研究主要体现在热阻式沥青混合料的降温效果及路用性能评价方面,而对混合料不同厚度处的升温过程和降温行为分析较少,且相关内容有待进一步研究探讨.

本文选择具有低导热系数的煅烧铝矾石替换普通集料的方式,探究其在不同掺量下的沥青混合料不同厚度处的升温过程和降温行为,并对比分析不同沥青混合料的隔热降温性能,确定各沥青混合料中煅烧铝矾石的最佳掺量;在此基础上,分别评价煅烧铝矾石在最佳掺量时沥青混合料的路用性能.为沥青路面降温研究提供了一种新的方法和思路,对煅烧铝矾石阻热型沥青混合料的推广应用具有理论指导意义.

1 原材料与试验方案

1.1 原材料的选取

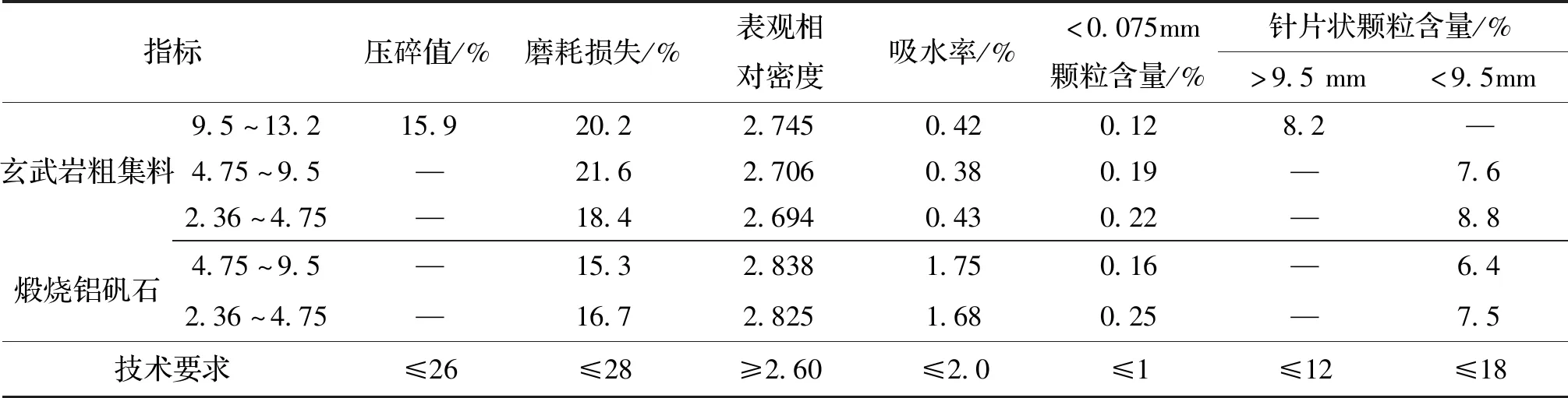

试验选择目前高速公路面层铺筑中普遍应用的密级配沥青混凝土混合料(AC-13)和沥青玛蹄脂碎石混合料(SMA-13)作为研究对象,AC-13制备原材料包含SK-90#基质沥青、玄武岩粗集料和细集料、煅烧铝矾石粗集料及石灰岩矿粉;SMA-13制备原材料由SBS改性沥青、木质素纤维稳定剂、玄武岩粗集料和细集料、煅烧铝矾石粗集料及石灰岩矿粉构成.由于原材料良好的技术性能是其具有优良物理力学性能的前提和保证,因此,首先对原材料的技术性能进行了测定,以使其满足相关规范要求[15].其中,粗集料的基本性能指标测定结果如表1所列.

表1 粗集料基本性能指标Tab.1 Basic performance index of coarse aggregate

1.2 混合料配合比设计

阻热型沥青混合料的配合比设计方法与普通沥青混合料配合比设计方法类似,需依次经过集料物理参数的测定、矿料级配设计及最佳油石比的确定.AC-13和SMA-13矿质混合料配合比设计结果如表2所列,采用马歇尔设计法分别确定的煅烧铝矾石在不同掺量条件下的混合料最佳油石比如表3所列,混合料的设计空隙率为(4±0.5)%,纤维稳定剂掺量为混合料总质量的0.3%.

表2 AC-13和SMA-13矿质混合料级配设计结果Tab.2 Results of mineral mixture grading design of AC-13 and SMA-13

表3 煅烧铝矾石在不同掺量时的最佳油石比Tab.3 Optimal asphalt content for asphalt mixture with calcined bauxite at different dosage/%

1.3 试验方案设计

(1)隔热降温特性分析

根据实际太阳对路面的辐射规律,自制隔热降温测试设备,探究煅烧铝矾石在0%、20%、40%、60%、80%和100%掺量条件下的AC-13车辙板试件上表面、中位置和下表面的升温过程和隔热降温规律,对比评价AC-13和SMA-13混合料隔热降温性能的优劣,并针对AC-13和SMA-13分别推荐煅烧铝矾石的最佳掺量.

(2)路用性能评价

针对AC-13和SMA-13沥青混合料,分别探究未掺加煅烧铝矾石和煅烧铝矾石在最佳掺量条件下混合料的高温性能、低温性能、水稳性能和水热耦合作用下的路用性能,分析煅烧铝矾石的加入对沥青混合料路用性能的影响,并依据相关规范要求对其路用性能做出评价,以为其工程应用提供理论指导.

2 阻热型沥青混合料的隔热降温特性分析

2.1 室内模拟太阳辐射试验方法

(1)试验设备

为了在室内最大程度地模拟太阳对沥青路面的辐射,以克服室外试验因受大气环境因素的影响而造成试验结果重现性差等问题,通过合理选择光源、确定测试参数及验证设备辐射均匀性等步骤.先进行室内模拟太阳辐射试验设备的制作.其中,考虑到碘钨灯发出的光线波长范围与太阳辐射光谱波长相接近,因此,采用碘钨灯作为模拟光源,其功率为300 W;由于实际太阳辐射强度随时间呈正弦变化,而室内模拟时的光照强度为固定值,为与现场测试结果保持一致性,需对影响温度测试结果的辐射强度和时间进行等效换算,借鉴文献[7]的换算方法,确定的室内模拟辐射强度和时间分别为788 W/m2和7 h.同时,由于辐射强度受辐射灯的数量、排布方式、距离车辙板试件高度及设备尺寸等因素的影响,因此通过采用辐射强度测试仪对车辙板试件上表面各测点处辐射强度进行测定,并依据理论辐射强度(788 W/m2)对上述各因素进行调整,最终确定的测试设备总体结构图见图1.车辙板试件温度测点布置示意图如图2所示.

图1 隔热降温性能测试设备结构图Fig.1 Structure diagram of test equipment for heat insulation and cooling performance

图2 车辙板温度测点布置示意图Fig.2 Schematic diagram of measuring point arrangement in rutting plate

为了保证设备测试结果的准确性和可重复性,试验依据表2中的矿质混合料级配分别成型未掺加煅烧铝矾石时的AC-13和SMA-13车辙板试件,成型后测定试件表面各测点处的辐射强度,并采用统计学公式(1)、(2)和(3)所示的控制条件对其辐射均匀性进行验证,验证结果表明设备辐射的均匀性满足要求.试件表面各测点处的辐射强度测试值如表4所示.

(1)

(2)

(3)

表4 AC-13和SMA-13车辙板试件表面各测点处的辐射强度测试值Tab.4 Radiation intensity of AC-13 and SMA-13 rutting plate specimens at different measuring points on the surface W·m-2

(2)测试方法

首先,采用轮碾法成型300 mm×300 mm×50 mm的车辙板试件,对上、下表面测点进行标记,并依据图2尺寸对其进行钻孔(孔径为5 mm),钻孔后埋入热电偶温度传感器并采用沥青进行封孔,以固定温度传感器并防止可能的自然通风等环境因素对温度测试造成的影响,从而保证测温结果的准确性.其次,测定试件上表面、中位置和下表面的温度变化规律,以探究不同厚度处和不同类型混合料的隔热降温特性,各厚度处三个测点的温度均值作为试验结果.

2.2 不同厚度处的升温过程与降温行为

按照室内模拟太阳辐射试验方法,分别测定煅烧铝矾石掺量分别在0%、20%、40%、60%、80%和100%时AC-13车辙板试件上表面、中位置和下表面的温度在整个加热区间的变化规律,测定结果如图3所示.

图3 AC-13车辙板试件不同厚度处的温度变化Fig.3 Temperature changes at different thickness of AC-13 rutting plate specimens

由图3可知,煅烧铝矾石的加入可有效地降低AC-13车辙板试件不同厚度处的温度,且随着煅烧铝矾石掺量的增大,降温效果逐渐增强.根据图3(a),当未掺加煅烧铝矾石或其掺量较少时,试件上表面温度在初始阶段呈对数上升,上升速度较快,随后逐渐趋于平缓;当其掺量达到40%时,整个观测过程中同一试件的上表面温度增速接近于恒定值,同时不同掺量的试件上表面温度平均增速逐渐减小,这反映出煅烧铝矾石的加入延缓了到达相同温度而需要的时间,且达到试件表面降温的目的.

根据图3(b)和图3(c),在煅烧铝矾石不同掺量条件下,试件中位置和下表面温度上升过程均可划分为“三阶段”——缓慢上升阶段、加速上升阶段和稳定阶段.缓慢上升阶段表现为车辙板试件中位置和下表面温度增速较小,曲线比较平缓,中位置和下表面该阶段分别持续约1h和2h;加速上升阶段试件中位置和下表面温度上升速度较快,且二者位置处的温度均随掺量的增大而减小,尤其当煅烧铝矾石掺量达到60%时降温幅度最显著;稳定阶段表现为试件中位置和下表面温度各自达到了平衡,曲线比较平缓.

同时,绘制试件达到温度平衡状态时上、中和下位置处的温度随煅烧铝矾石掺量的关系曲线图,及计算试件达到温度平衡时上下表面温度差,以表征煅烧铝矾石的隔热降温效果.结果如图4所示.

图4 不同厚度处的温度与上下表面温差Fig.4 Temperature at different thickness and temperature difference between top and bottom surface

由图4可知,车辙板试件不同厚度处的温度均随煅烧铝矾石掺量的增大而降低,表现出了良好的降温效果,其对不同厚度处的降温效果排序为上表面<中位置<下表面.同时,试件上下表面温差随煅烧铝矾石掺量的增大而增大,这进一步说明了煅烧铝矾石的加入具有隔热降温作用,且其掺量达到60%时,该作用最显著.因此,推荐AC-13混合料中煅烧铝矾石最佳掺量为60%.

综上,煅烧铝矾石粗集料的掺入延缓了热量在试件内部的传递,使试件不同厚度处表现出不同的升温过程和降温行为,同时降低了试件的温度.掺加煅烧铝矾石的AC-13沥青混合料具有良好的隔热降温效果,这是因为煅烧铝矾石具有低吸热率和低导热系数,这有效地改变了沥青混合料的热物参数,即减小了沥青混合料的导热系数.

2.3 不同类型混合料的隔热降温性能

试验选择AC-13和SMA-13沥青混合料作为研究对象,通过分析煅烧铝矾石在不同掺量时二者混合料的隔热降温性能,对不同类型混合料的隔热降温性能进行评价.二者车辙板试件温度达到平衡时不同厚度处的温度及上下表面温差计算结果分别如图5和图6所示.

图5 温度平衡时不同厚度处的温度Fig.5 Different thickness’s temperature at the temperature balance

图6 温度平衡时上下表面的温度差Fig.6 Temperature difference between top and bottom surface at the temperature balance

根据图5和图6,在相同掺量下,SMA-13混合料试件上表面、中位置和下表面温度均较高,且其上下表面温差值均小于AC-13混合料,这说明煅烧铝矾石的掺入对SMA-13混合料的降温效果劣于对AC-13混合料的降温效果.究其原因,一方面SMA-13混合料表现出“三多一少”的特点,即粗集料、矿粉和沥青用量多,细集料用量少,虽然煅烧铝矾石粗集料的替换量较AC-13混合料中多,但沥青用量的增加成为制约SMA-13混合料温度下降的主要因素;另一方面,虽然SMA-13混合料中添加的纤维稳定剂自身具有良好的绝热性能,但同时纤维稳定剂具有吸油和可能的搭桥交联作用,两种作用能够使集料表面形成更厚的结构沥青膜,从而增加了混合料的导热性能.

此外,根据图6,SMA-13混合料中煅烧铝矾石掺量为80%时的降温效果与AC-13混合料中煅烧铝矾石掺量为60%时的降温效果相接近,且该掺量下的降温效果最明显,掺量大于80%时降温幅度趋于平缓.因此,推荐SMA-13混合料中煅烧铝矾石的最佳掺量为80%.

3 阻热型沥青混合料的路用性能评价

沥青混合料良好的路用性能是其应用于实体工程的保证,本节分别探究两种热阻式沥青混合料的高温性能、低温性能、水稳定性和水热耦合作用下的路用性能,为阻热型沥青混合料在实体工程中的应用奠定良好的理论基础.

3.1 高温性能

高温性能采用国标车辙试验方法,以动稳定度指标评价其高温性能.试验首先采用轮碾法分别成型未掺加煅烧铝矾石的AC-13车辙板试件(AC-13-0%)、煅烧铝矾石在最佳掺量时的AC-13车辙板试件(AC-13-60%)、未掺加煅烧铝矾石的SMA-13车辙板试件(SMA-13-0%)和最佳掺量时的SMA-13车辙板试件(SMA-13-80%),然后按照《公路工程沥青及沥青混合料试验规程》中的方法进行车辙试验.动稳定度测定结果如图7所示.

图7 不同类型的混合料动稳定度测定结果Fig.7 Results of dynamic stability of different types of mixtures

根据图7,煅烧铝矾石在最佳掺量条件下,AC-13和SMA-13混合料的动稳定度分别为未掺加煅烧铝矾石试件的1.58和1.11倍,表明二者混合料的高温性能均有较大幅度的提升,且其对AC-13混合料高温性能的提升幅度更大.二者混合料高温性能显著提高是煅烧铝矾石具有减缓温度上升速率及良好降温功效的结果,这保证了沥青路面良好的高温抗车辙能力.

3.2 低温性能

采用低温小梁弯曲蠕变试验分别测定煅烧铝矾石在不同掺量时车辙板试件的低温性能,以分析煅烧铝矾石掺量对试件低温性能的影响,并对煅烧铝矾石在最佳掺量时试件的低温性能进行评价.试验结果如图8所示.

图8 煅烧铝矾石在不同掺量下的低温破坏应变Fig.8 Low temperature failure strain of calcined Bauxite at different dosages

根据图8,两种沥青混合料在掺加煅烧铝矾石后的低温性能均满足《公路沥青路面施工技术规范》的要求,且煅烧铝矾石的掺量对其低温性能的影响较小,各掺量条件下的试件均表现出良好的低温性能.

3.3 水稳性能

水稳定性采用浸水马歇尔试验和冻融劈裂试验测定,分别以残留稳定度MS0和残留强度比TSR指标评价混合料的水稳定性,二者需同时满足《公路沥青路面施工技术规范》中的要求.试验分别测定了AC-13-0%、AC-13-60%、SMA-13-0%和SMA-13-80%混合料的水稳定性指标,测定结果如图9所示.

图9 混合料残留稳定度和残留强度比测定结果Fig.9 Results of residual stability and residual strength ratio of mixtures

由图9可知,煅烧铝矾石的掺加对AC-13和SMA-13沥青混合料的水稳定性均有较大程度的不利影响,使其残留稳定度MS0和残留强度比TSR下降至规范限值附近.其中,煅烧铝矾石在最佳掺量条件下,AC-13混合料的MS0和TSR值分别下降6.8%和3.9%,SMA-13混合料的MS0和TSR值分别下降5.3%和3.8%,这一方面表明煅烧铝矾石对混合料水稳定性的不利影响,一方面体现出煅烧铝矾石对AC-13水稳定性的不利影响更显著.

沥青混合料的水稳定性受到矿料性质、沥青结合料的粘结作用、空隙率和有效沥青膜厚度等因素的影响.其中,由于煅烧铝矾石与集料的黏附性能差、吸水率大和表面微孔隙发育等性质,成为降低沥青混合料的抗水损害性能的主要因素.

综上,煅烧铝矾石在最佳掺量条件下,混合料具有良好的高低温性能,而水稳性能相对不足.因此,建议将其用于降雨量小于1 000 mm的湿润区、半干旱区和干旱区,或采取添加有机胺和消石灰等抗剥落剂措施,以改善混合料的水稳定性能,从而减少路面的水损害现象和由水损害导致的养护费用附加问题.

3.4 水热综合作用

采用汉堡车辙试验(Hamburg wheel-track device, HWTD)评价阻热型沥青混合料在水热综合作用下的路用性能,汉堡车辙试验能够实现不同试验条件和试件形式下的系列试验,结合研究目的,试验成型300 mm×300 mm×50 mm的板式试件,并在水浴条件下分析评价AC-13-0%、AC-13-60%、SMA-13-0%和SMA-13-80%的抗水热综合作用性能.

文献[16-18]通过分析不同温度对基质沥青和改性沥青混合料抗车辙性能的影响,发现水浴60 ℃试验条件不适用于基质沥青混合料,此条件下基质沥青混合料试件的车辙变形速率过快,评价结果真实性比较低,而不同改性沥青混合料在该温度条件下的车辙深度区分度明显.因此,结合试验结果建议基质和改性沥青混合料的汉堡车辙试验温度分别为50 ℃和60 ℃.

图10 汉堡车辙试验图像Fig.10 Image of hamburg rutting test

综上,本文在50 ℃条件下分析AC-13-0%和AC-13-60%的抗水热综合作用性能,及在60 ℃条件下分析SMA-13-0%和SMA-13-80%的抗水热综合作用性能,试验过程如图10所示,车辙深度变化规律如图11所示.

图11 汉堡车辙试验结果Fig.11 Results ofhamburg rutting test

由图11可知,二者混合料的车辙变形过程均可划分为初期压密阶段和后期平稳阶段,负荷轮作用20 000次后,煅烧铝矾石在最优掺量时AC-13和SMA-13混合料的车辙深度分别是未掺加煅烧铝矾石的0.65倍和0.71倍,表明煅烧铝矾石的掺入可明显改善混合料的抗水热综合作用性能.作为密级配沥青混合料,AC-13和SMA-13混合料的设计空隙率较小,水分难以渗透入试件内部,因此,试件内部温度的上升主要取决于试件表面的热传导作用.由于煅烧铝矾石的阻碍和延缓热量传递作用,使通过循环水的热对流作用在试件表面产生的热量难以传递至试件内部,从而有效地提高了二者混合料的抵抗水热综合作用性能.

4 结论

(1)AC-13车辙板试件不同厚度处表现出不同的升温过程和隔热降温行为,煅烧铝矾石对不同厚度处的降温幅度排序为下表面>中位置>上表面,且不同厚度处的降温幅度均随煅烧铝矾石掺量的增大而升高,以及随着煅烧铝矾石掺量的增大,试件上下表面温差逐渐增大,表现出良好的隔热降温性能.

(2)煅烧铝矾石对AC-13混合料的隔热降温效果优于对SMA-13混合料的隔热降温效果,综合考虑降温幅度和经济性,推荐AC-13混合料中的煅烧铝矾石最佳掺量为60%,SMA-13混合料中的煅烧铝矾石最佳掺量为80%.

(3)煅烧铝矾石在最佳掺量条件下,AC-13和SMA-13混合料具有优异的高温抗车辙性能和良好的抵抗水热综合作用的性能,但二者的低温破坏应变值接近于规范要求,水稳性能相对不足,因此,建议将其应用于年降雨量小于1 000 mm的湿润区、半干旱区和干旱区,或使用时采用添加抗剥落剂等措施,以保证其水稳性能.

(4)煅烧铝矾石掺量对混合料的低温性能影响不明显,各掺量条件下的AC-13和SMA-13混合料试件具有良好的低温性能.