西沟煤矿注CO2促抽煤层瓦斯模拟研究*

2019-08-13韩兵

韩 兵

(1.煤科集团沈阳研究院有限公司,辽宁 沈阳 110016; 2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

0 引言

随着我国浅部煤炭资源开采枯竭,我国煤矿开采深度不断向下延伸,开采强度也逐步加大[1]。煤层地质赋存条件愈加复杂,出现了高地应力、高瓦斯、高非均质性、低渗透性、低强度的煤体特征,煤与瓦斯突出事故日趋严重,对瓦斯抽采要求进一步提高[2]。

目前,我国诸多学者在瓦斯运移理论与抽采技术方面进行了大量研究。在煤层瓦斯运移理论方面,学者们基于对煤体应力变化及瓦斯运移特征的研究,先后提出了固气耦合模型[3]、流固耦合模型[4]和热流固耦合模型[5]。同登科[6]、黎水泉[7]等分析了煤基质孔隙、裂隙的演化特征,建立了双孔介质流固耦合模型。在瓦斯抽采技术方面,李波[8]提出了钻孔瓦斯抽采有效半径的确定方法;刘慧鹏[9]分析了顺层钻孔间距对瓦斯抽采的影响;王海阔[10]研究了远距离下保护层开采的卸压瓦斯抽采技术;张浩浩[11]研究了底板巷穿层瓦斯抽采技术;吴迪[12]基于对CO2驱替煤层瓦斯机理的分析,研究了注CO2瓦斯抽采技术。上述研究极大地促进了煤层瓦斯抽采理论与技术的发展。

本文将理论分析与工程实践相结合,建立注CO2促抽瓦斯固气耦合模型,并利用COMSOL模拟软件进行注气瓦斯抽采模拟,研究西沟煤矿5号煤层的5315工作面煤层注气瓦斯抽采效果,并通过与钻孔瓦斯抽采方案对比分析,论证煤层注CO2促抽煤层瓦斯工艺的可行性与有效性。

1 注CO2促抽瓦斯固气耦合模型

1.1 注气驱替瓦斯基本原理

煤体是由煤基质孔隙与裂隙组成的双重介质结构,为煤层中瓦斯的富集提供了储存空间,又为CO2,CH4等气体的运移提供了渗流通道[13]。大量实验与模拟结果表明[14],CO2,CH4与N2在煤体中存在竞争吸附的关系,煤体对三者吸附能力表现为CO2>CH4>N2。由于CO2在煤体的竞争吸附中具有竞争优势,可通过向煤层注入CO2来驱替出煤层甲烷,达到促进煤层瓦斯抽采的目的。结合煤体的物理力学特性和CH4,CO2等气体的运移特征,提出以下假设:

1) 煤体的孔隙和裂隙结构可简化为均匀裂隙介质模型,即只考虑煤体的裂隙孔隙度和裂隙渗透率。

2) 在煤体孔隙中,CH4和CO2的吸附/解吸均在瞬间完成;且在煤层裂隙中,CH4,CO2气体的运移遵循Darcy定律,煤体应力变化遵循广义胡克定律。

3) CH4与CO2均视为理想气体,忽略煤体温度对气体的影响。

1.2 渗流场控制方程

根据假设1)与2)可知,煤体中CH4,CO2等气体的运移遵循Darcy定律。根据质量守恒定律,煤层气体的渗流场方程为[11]:

(1)

式中:m为单位体积的气体质量,kg;t为时间,s;为哈密顿算子;ρg为气体密度,为裂隙中气体的运移速度,m/s;Qs为源项,取值0。

向煤层注CO2促抽瓦斯的过程中,单位体积内CH4与CO2的质量为:

(2)

式中:m1为单位体积内CH4的质量,kg;m2为单位体积内CO2的质量,kg;a1,b1与a2,b2分别为CH4和CO2的吸附常数,a1,a2单位为m3/kg,b1,b2单位为Pa-1;p1为CH4压力,Pa;p2为CO2压力;Pa;ρs为煤的密度,kg/m3;ρgs1为标况下CH4的密度,kg/m3;ρgs2为标况下CO2的密度,kg/m3;ρg1为煤中CH4密度,kg/m3;ρgs2为煤中CO2密度,kg/m3;φ为煤的孔隙度。

由假设2)可知,CH4和CO2在裂隙中运移遵循Darcy定律,则裂隙中CH4和CO2的运移速度为:

(3)

将式(2)、(3)代入式(1),可得煤层中CH4和CO2的运移控制方程为:

(4)

1.3 应力场控制方程

在注气促进瓦斯抽采的过程中,煤层应力状态发生变化,应力重新分布。煤体的应力变化受地应力、构造应力、注气压力与瓦斯压力、CO2和CH4吸附/解吸等因素的综合影响,因此,注气促进瓦斯抽采过程中煤体的应力-应变关系可由式(5)表示[11]:

(5)

其中,

式中:εij为煤体的应变;σij为煤体应力,Pa;δij为Kronecker因子,i,j代表空间坐标方向x,y,z;G为煤体剪切模量,GPa;D为煤的等效弹性模量,D=1/[1/Es+1/Lf)],Pa;Lf为煤体改进裂隙刚度,Pa;K为煤体体积模量,GPa;σkk=σxx+σyy+σzz,Pa;Ks为煤骨架体积模量,GPa;E为煤的弹性模量,GPa;Es为煤骨架弹性模量,GPa;v为煤的泊松比;α为Biot有效应力系数;p为裂隙内气体的总压力,Pa;εa为煤体吸附应变。

1.4 耦合关系

煤体的孔隙度与渗透率作为煤层瓦斯抽采的关键参数,受到煤体变形应力场及渗流场的影响。在煤层注气瓦斯抽采的过程中,煤层应力场和CO2及CH4渗流场之间的耦合关系是通过对煤体孔隙度与渗透率的改变来实现的。则煤体孔隙度可描述为[5]:

(6)

式中:φ0为煤体的初始孔隙度;εij0为煤的初始应变;εa0为煤的初始吸附应变。

由煤层渗透率与孔隙度的关系可得[15]:

(7)

式中:k0为初始裂隙渗透率,m2。

将式(4)~(7)联立组成了CO2促抽煤层CH4的固气耦合模型,可通过COMSOL Multiphysics模拟软件中的固体力学模块和PDE模块进行注气瓦斯抽采数值模拟,分析注入CO2对促进煤层瓦斯抽采的影响。

2 煤层注CO2促抽瓦斯数值模拟

2.1 工作面概况

西沟煤矿5号煤层5315工作面走向长2 200 m,倾向长210 m,煤层厚度为5.3~7.5 m,平均厚6.6 m,煤层倾角10°。西沟煤矿5号煤层为气煤和1/3焦煤,煤的坚固性系数为0.63~1.42,煤层瓦斯含量9~14.8 m3/t,煤层瓦斯压力为1.55 MPa,煤层透气性系数为2.43 MPa2·d,钻孔瓦斯流量衰减系数0.005~0.008 d-1。工作面原始瓦斯抽采方案设计为本煤层顺层钻孔瓦斯方案,钻孔开孔位置位于距煤层底板2.2 m处,钻孔间距为5 m,钻孔直径为94 mm,抽采负压为20 kPa。由于矿井采掘接替关系紧张,因此在瓦斯抽采进行至90 d后,在原有瓦斯抽采方案的基础上布置注气孔,向煤层注入CO2,促进煤层瓦斯抽采效果,提高瓦斯的抽采率。

2.2 几何模型与模拟方案

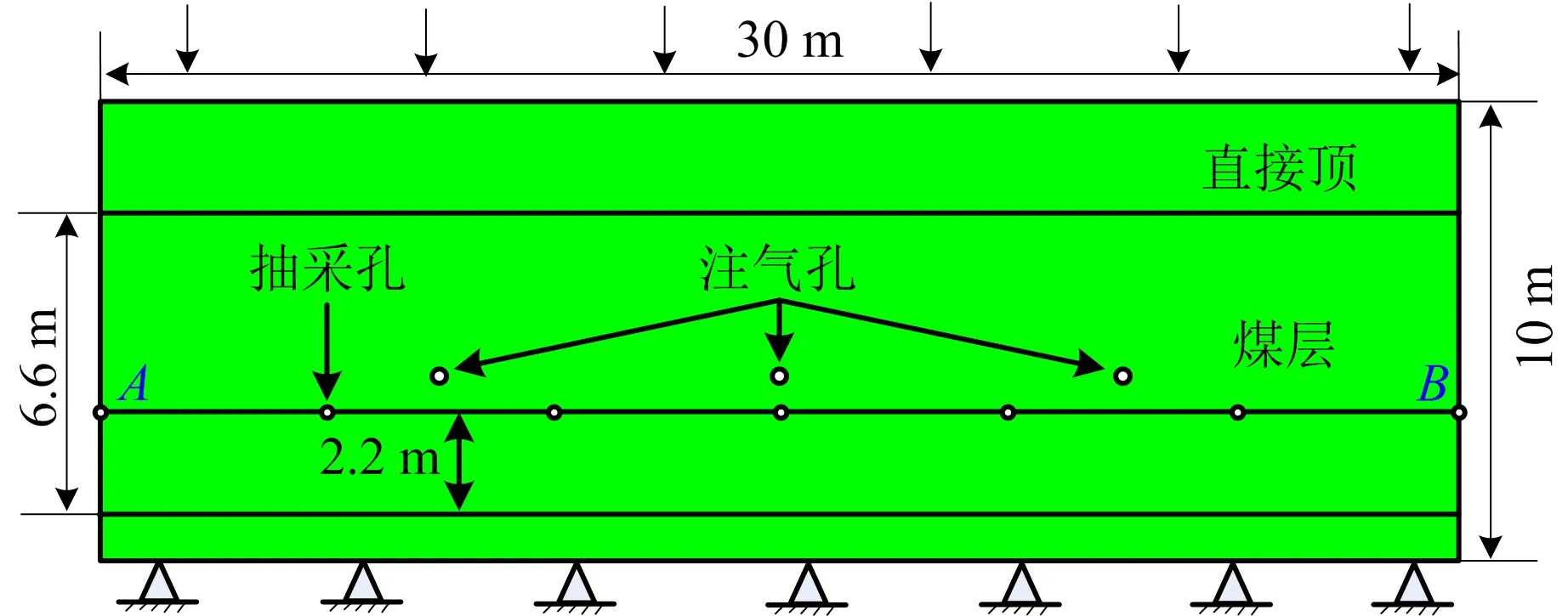

为了研究工作面瓦斯抽采方案的抽采效果,分析在瓦斯抽采90 d后注入CO2对煤层瓦斯促抽效果的影响,以西沟煤矿5号煤层5315工作面的本煤层顺层钻孔瓦斯抽采为工程背景,建立如图1所示的几何模型。模型尺寸为30 m×10 m,煤厚为6.6 m,煤层顶底、板厚度分别为2.4,1 m;瓦斯抽采钻孔距离煤层底板2.2 m,注气孔距煤层底板3 m。截线AB为瓦斯压力与CO2压力观测线,用于观测瓦斯抽采180 d后的瓦斯压力与瓦斯含量的变化情况,其中点A的坐标为(0,3.2),点B为(30,3.2)。

模型底部及四周均为固定边界,顶板岩层受上覆岩层的重力影响,施加恒定载荷,煤层与顶底板岩层的交界处为瓦斯气体无渗透边界。

图1 几何模型Fig.1 Geometric model

模拟方案设计2个方案,分别为:

方案1:本煤层顺层钻孔瓦斯抽采方案。沿煤壁布置5个顺层瓦斯抽采钻孔,钻孔间距为5 m,孔径为94 mm,研究煤层瓦斯抽采180 d后的瓦斯抽采效果。

方案2:本煤层顺层钻孔与注CO2促抽瓦斯综合方案。在方案1本煤层瓦斯抽采90 d后,在距煤层底板3 m处补充3个钻孔间距为7.5 m的CO2注气孔,孔径为94 mm,注入压力为0.8 MPa,研究注气瓦斯抽采在180 d后的抽采效果。

通过对上述2种方案进行模拟研究,对比分析向煤层中注入CO2对瓦斯抽采的影响,为现场工程实践提供指导。

2.3 本煤层注CO2促抽瓦斯综合方案模拟分析

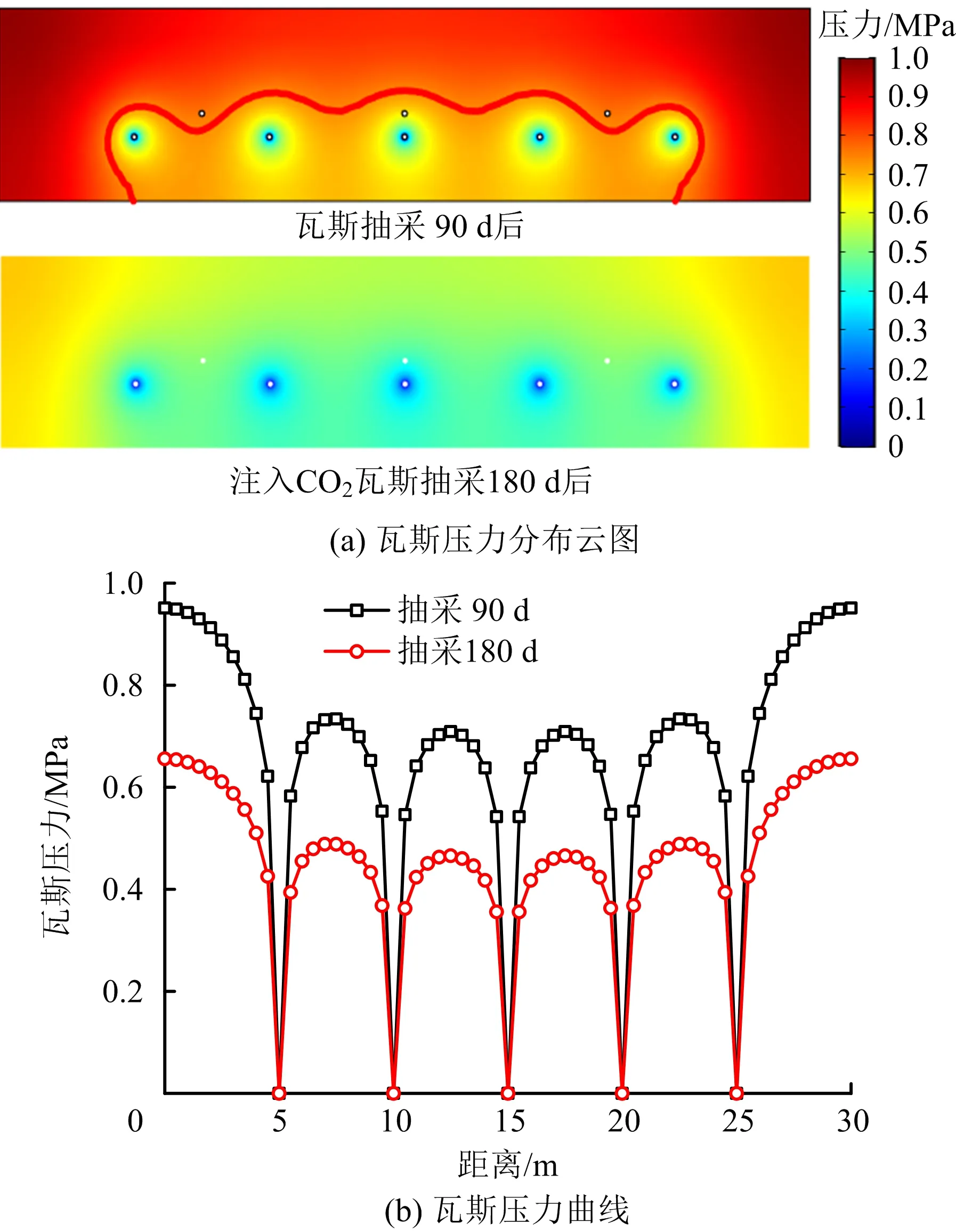

图2为5315工作面本煤层注CO2促抽瓦斯综合方案瓦斯抽采90 d与180 d后瓦斯压力的变化情况。其中,图2(a)中粗曲线为瓦斯压力0.74 MPa的压力等值线。从图2(a)可以看出,瓦斯抽采90 d后,抽采钻孔附近形成低压区,压力降低至0.6~0.8 MPa左右;从第90 d开始向煤层注入CO2促进瓦斯抽采,当瓦斯抽采进行至第180 d时,钻孔附近煤层瓦斯压力明显降低,降低至0.4~0.6 MPa。

图2 抽采90和180 d后瓦斯压力分布Fig.2 Gas pressure distribution after 90 and 180 days of extraction

第90 d和180 d时截线AB上瓦斯压力如图2(b)所示。瓦斯抽采进行至第90 d时,线AB上的峰值瓦斯压力(相邻钻孔中点位置)降低至0.70~0.73 MPa,相较于初始瓦斯压力降低了52.9%~54.8%。而在第180 d时,峰值瓦斯压力降至0.46~0.49 MPa,压力降幅达70.3%。

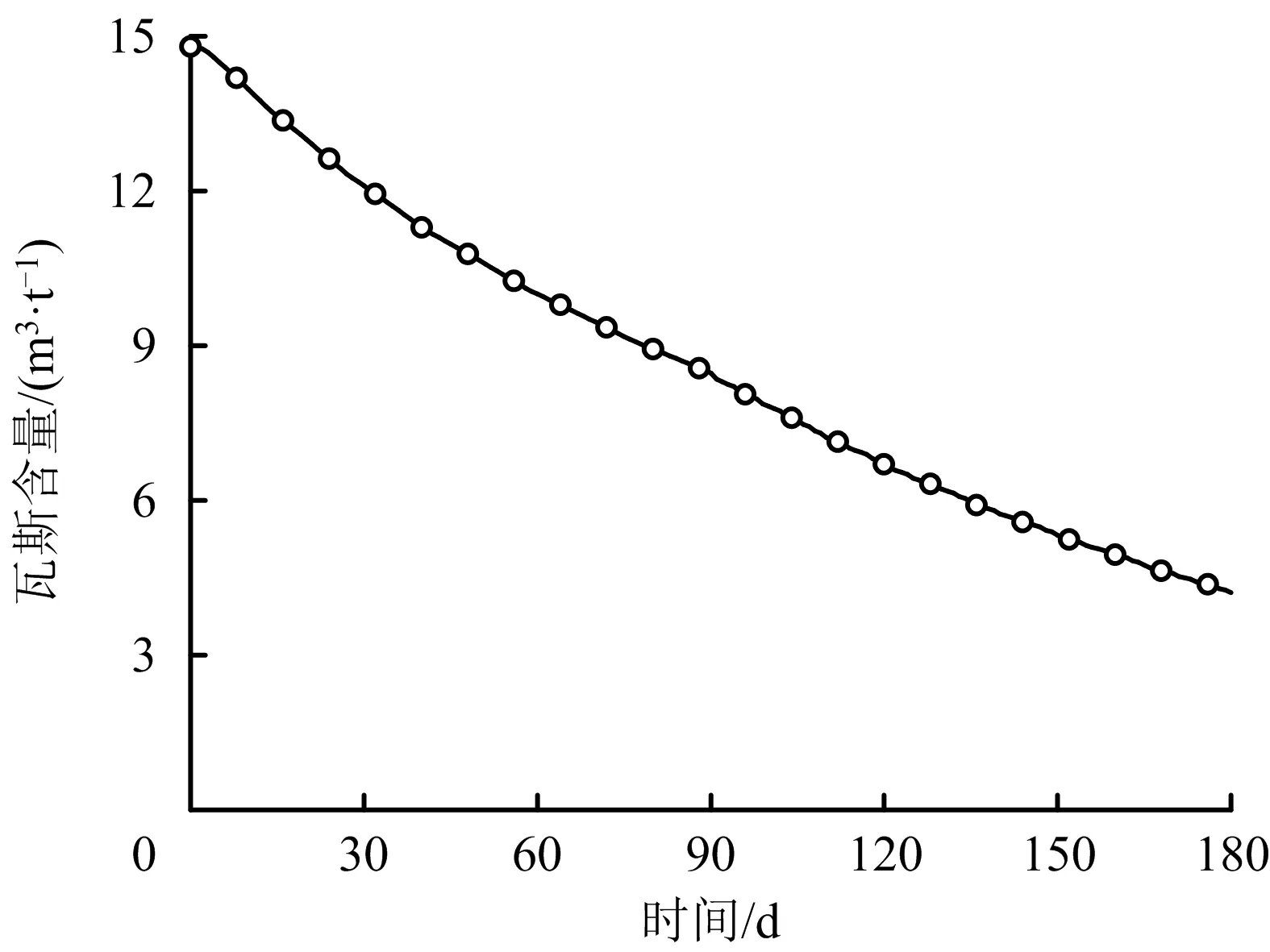

图3为注气瓦斯抽采过程中煤层残余瓦斯含量随抽采时间的变化曲线。随着煤层瓦斯逐渐被抽出,瓦斯含量随着抽采时间的增加逐渐降低。在第90 d时,瓦斯含量下降至8.47 m3/t。在90 d后注入CO2促进煤层瓦斯抽采,瓦斯含量下降幅值逐渐增大,到第180 d时,煤层残余瓦斯含量降低至4.22 m3/t,较90 d时的瓦斯含量下降了50.24%,满足《防治煤与瓦斯突出规定》中“残余瓦斯含量须降至8 m3/t以下”的抽采要求。

图3 瓦斯含量变化曲线Fig.3 Curve of gas content change

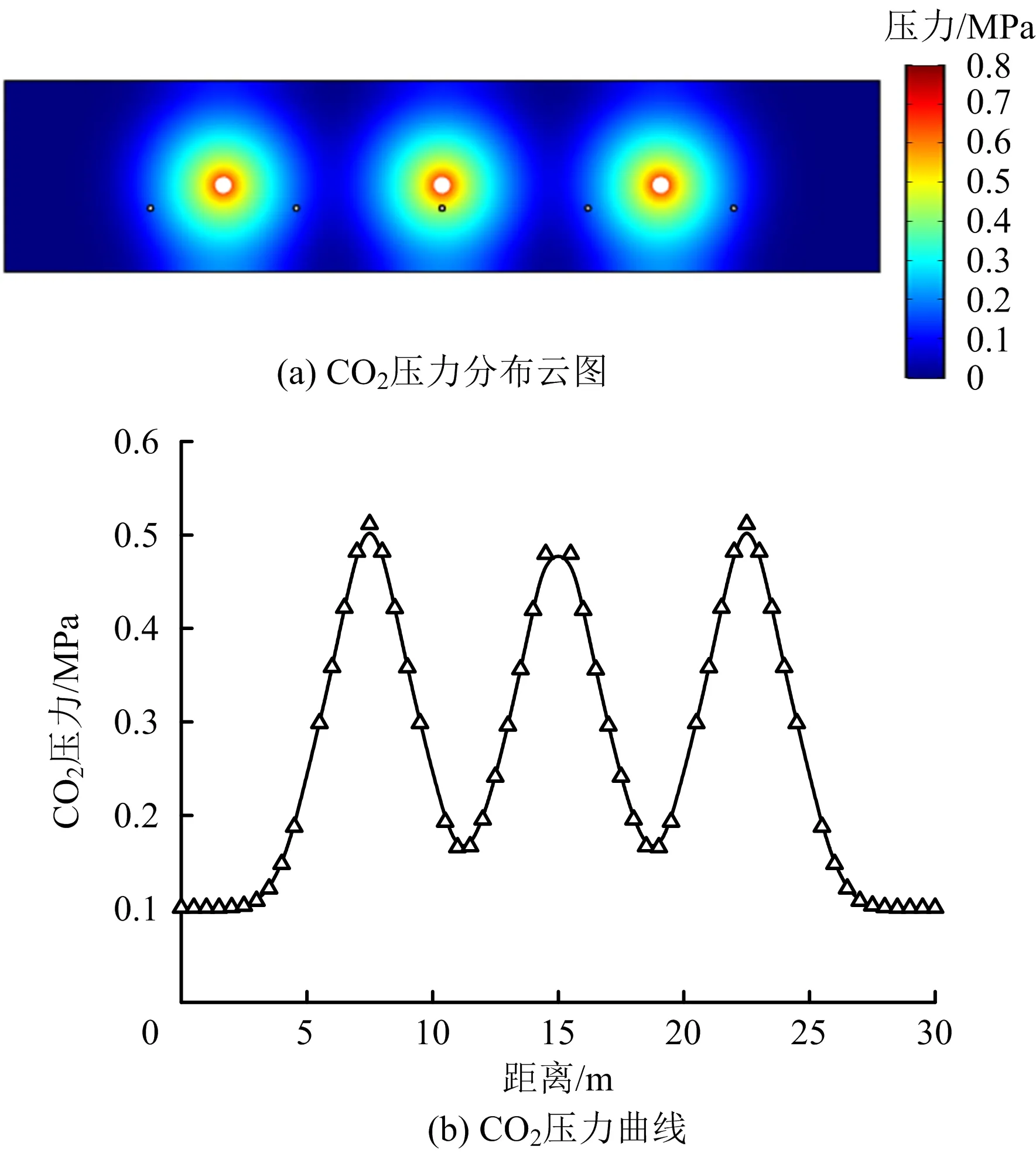

向煤层中注入CO2后,由于在煤体中CO2较CH4的吸附能力存在竞争优势,使得煤基质表面的CH4逐渐被CO2所替代,煤层中CO2压力升高。注气瓦斯抽采进行至第180 d时的煤层中CO2压力分布如图4所示。截线AB上峰值CO2压力出现在注气孔附近,压力值为0.48~0.51 MPa。

图4 180 d时CO2压力分布Fig.4 CO2 pressure distribution at 180 days

2.4 不同模拟方案瓦斯抽采对比分析

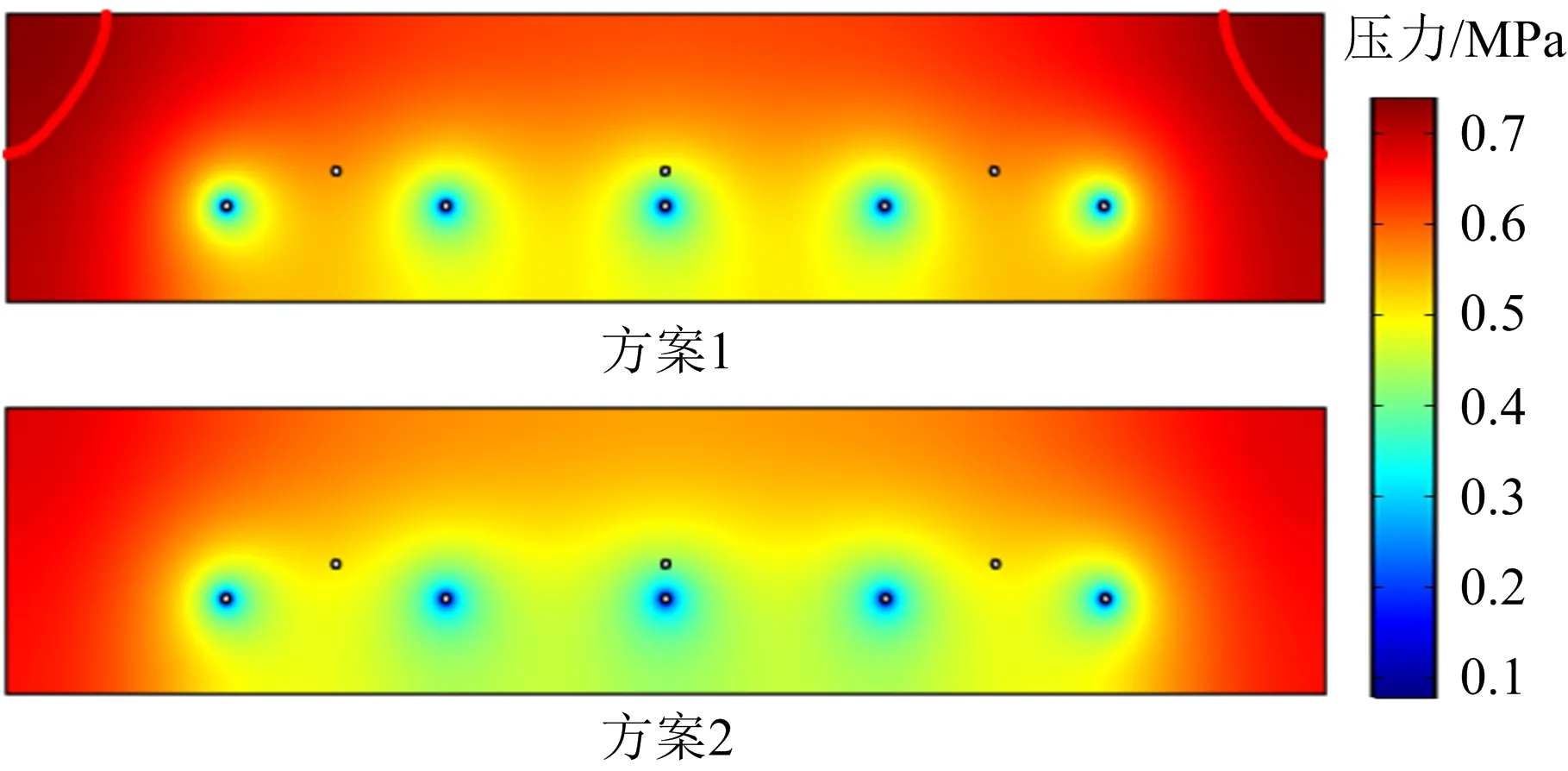

图5为2种方案抽采180 d后的瓦斯压力云图,图中粗曲线为瓦斯压力为0.74 MPa的压力等值线。由图5可以看出,在瓦斯抽采180 d后,2种方案钻孔附近瓦斯压力均下降至0.74 MPa以下,均满足瓦斯抽采要求。在煤层顶板处,方案2的瓦斯压力降至0.55~0.6 MPa,而钻孔抽采压力降至0.6~0.7 MPa;并且在模拟区域内,方案2的瓦斯压力均降低至0.74 MPa以下,故与本煤层顺层钻孔瓦斯抽采相比,本煤层注CO2促抽瓦斯综合方案的抽采效果更好。

图5 抽采180 d后的瓦斯压力云图Fig.5 Cloud diagram of gas pressure of 180 days after extraction

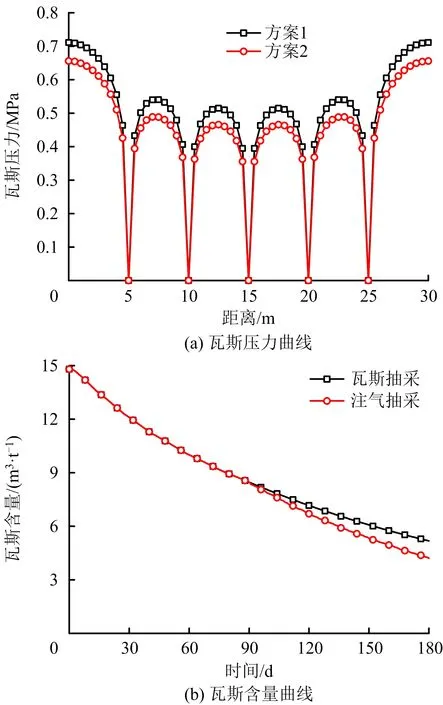

2种方案模拟后的瓦斯压力与含量变化曲线如图6所示。在瓦斯抽采180 d后,方案1的峰值瓦斯压力分别降至为0.54,0.51,0.51,0.54 MPa,方案2的峰值压力为0.49,0.47,0.47,0.49 MPa,同比下降了9.26%,7.84%,7.84%,9.26%。

图6 2种方案瓦斯压力与含量变化曲线Fig.6 Change curves of gas pressure and content by two schemes

2种方案的煤层残余瓦斯含量表现为随着抽采时间的增加瓦斯含量逐渐减少的趋势。在第90 d前,由于2种方案均采用相同方法进行抽采,因此90 d前瓦斯含量变化情况相同,均下降至8.47 m3/t,下降了42.77%。在第90 d后,方案2的瓦斯含量下降幅度明显增大,在第180 d时,2种方案瓦斯含量分别降低至5.18,4.22 m3/t,方案2的瓦斯含量较方案1降低了18.63%。

由此可见,向煤层中注入CO2后,可有效地降低煤层瓦斯压力和减小煤层瓦斯含量,对煤层瓦斯抽采起到了促抽的作用。

3 工程应用

西沟煤矿在原始本煤层顺层钻孔瓦斯抽采90 d后,向煤层注入CO2,提高瓦斯抽采效果。在距煤层底板3 m处每隔7.5 m布置1个CO2注气孔,共布置注气孔290个。在瓦斯抽采180 d后,每隔50 m施工1组检验钻孔,每组包括2个检验钻孔,用于检验瓦斯抽采的效果。

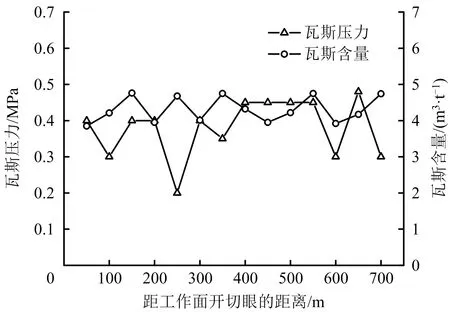

图7为5315工作面瓦斯抽采180 d后的瓦斯压力与瓦斯含量实测结果。由图7可知,5315工作面煤层在瓦斯抽采180 d后的残余瓦斯压力降低至0.2~0.48 MPa,残余瓦斯含量为3.85~4.76 m3/t,均满足《防治煤与瓦斯突出规定》中“残余瓦斯含量须降至8 m3/t以下,瓦斯压力必须降至0.74 MPa以下”的抽采要求,瓦斯抽采效果较好,有效降低了5315工作面煤层开采过程中的突出危险性。

图7 瓦斯压力与瓦斯含量实测结果Fig.7 Measured results of gas pressure and gas content

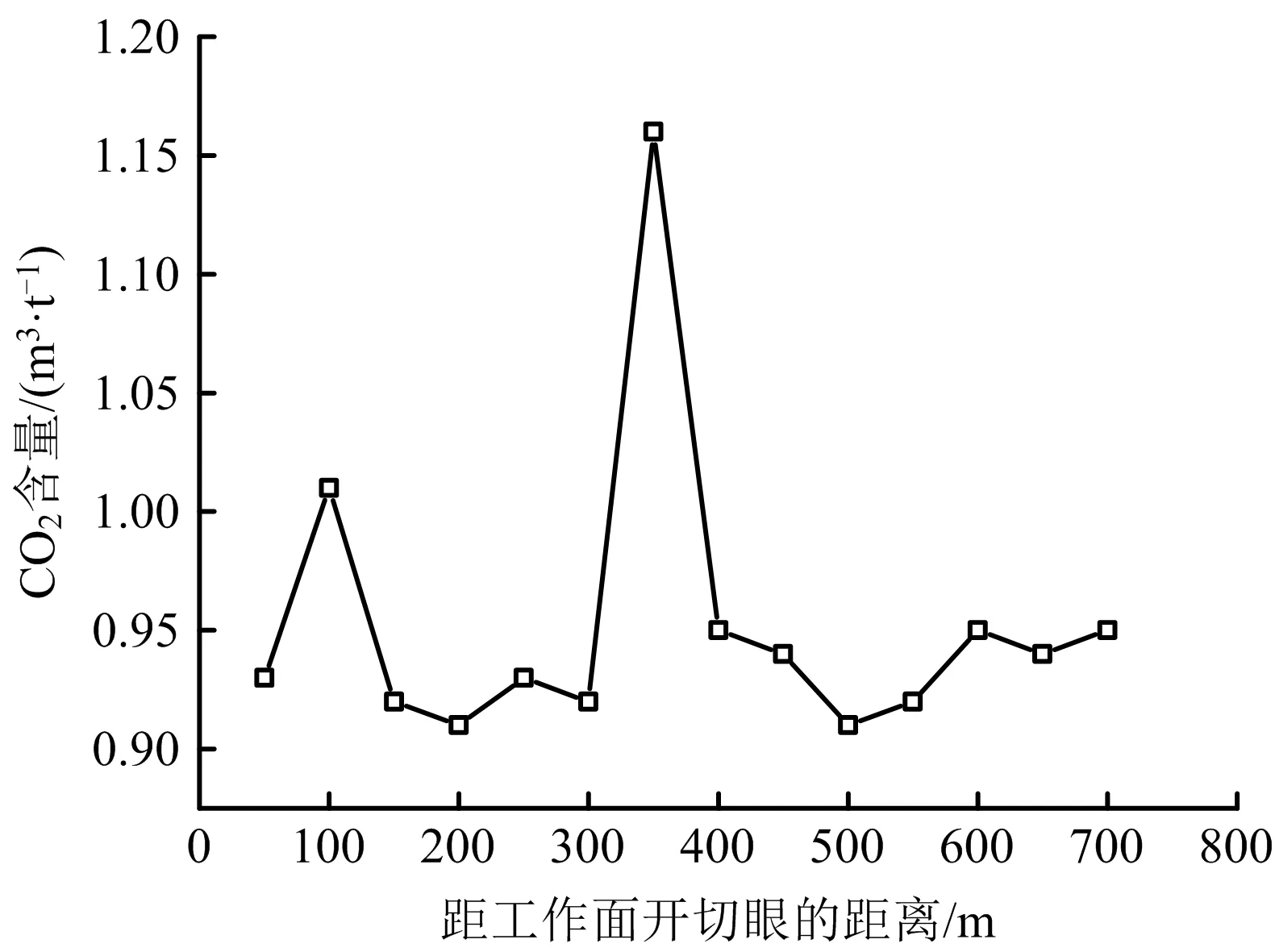

图8为瓦斯抽采180 d后的CO2含量分布曲线。由实测数据可知,随着瓦斯抽采的进行,CO2与瓦斯不断被抽出,煤层中的CO2含量最大值为1.16 m3/t,表明工作面发生CO2突出的可能性较小,表明此抽采措施有效,为工作面煤层的安全开采提供了保障。

图8 注气瓦斯抽采后CO2含量分布Fig.8 Distribution of CO2 content after CO2 injection and gas extraction

4 结论

1)煤体对CO2的吸附能力强于CH4,可通过向煤层中注入CO2促抽煤层瓦斯;注CO2促抽瓦斯固气耦合模型可反映CO2促抽瓦斯中的瓦斯运移、煤体变形和渗透率的演化特征,更符合实际注气瓦斯抽采特征。

2)利用COMSOL对西沟煤矿5315工作面进行注气瓦斯抽采模拟,模拟结果表明在瓦斯抽采90 d后注入CO2促抽煤层瓦斯,可有效降低煤层瓦斯压力与瓦斯含量,压力降低幅度可达70.3%,减小了煤与瓦斯突出的可能。

3)通过对比分析注气抽采与钻孔抽采的模拟结果可知,在瓦斯抽采180 d后,前者相较与后者的煤层瓦斯压力降低了7.84%~9.26%,瓦斯含量减少了18.63%,表明注入CO2对于促进煤层瓦斯抽采具有积极作用。

4)工程实践表明,在瓦斯抽采180 d后,5315工作面煤层的残余瓦斯压力稳定在0.2~0.48 MPa范围内,残余瓦斯含量为3.85~4.76 m3/t,符合瓦斯抽采达标要求。