多孔球形材料阻火抑爆性能影响因素数值模拟研究

2019-08-13张有智周春波

马 瑞,张有智,周春波

(1.火箭军工程大学,陕西 西安 710025; 2.火箭军士官学校,山东 青州 262500)

0 引言

近年来,随着阻隔防爆技术在石油化工、航空航天等领域的进一步推广,适用于特殊介质、特殊设备阻隔防爆的新型多孔球形材料的开发受到高度关注。阻火抑爆性能作为阻隔防爆材料核心关键的指标,其测试评价方法一直深受重视,自20世纪60年代以来,国内外普遍使用并形成技术标准的方法主要有实验室激波管试验法和外场的枪击试验、炮击试验、炸药静爆试验、烤燃试验等[1-4]。但这些方法存在最大的不足在于安全风险高,特别是进行高能高毒介质的试验时危险性更大,必须采取严密的安全防范措施和专用试验场地。计算机仿真技术的快速发展,使数值模拟研究分析多孔材料的阻火抑爆性能成为可能,国内外的相关学者进行了一些尝试性的探索。邢志祥等[5]基于商用Fluent软件建立二维多孔结构中湍流燃烧模型,对填充非金属多孔球形材料的密闭储罐内丙烷/空气预混可燃气体的爆燃过程进行了数值模拟,分析了多孔材料孔径对火焰和爆燃压力的抑制作用;胡延栋[6]也利用Fluent软件对多孔材料中氢氧混合气体爆炸过程进行了数值模拟,评价了多孔材料对氢氧爆燃的阻火抑爆性能;Marcelo[7]对甲烷/空气混合燃气在多孔材料中燃烧及传播的过程进行了一维模拟,分析了多孔介质对燃烧爆炸过程中最高温度值和传播火焰的降低和阻隔作用;Brenner等[8]利用多孔材料的非均匀传热和流动模型建立二维燃烧模型,分析了多孔材料的结构和热传导特性对甲烷/空气燃烧过程的影响,进一步说明了多孔材料对抑制燃烧的作用;陈晓坤等[9]利用FLACS软件建立了独头巷道中瓦斯燃烧爆炸的模型,分析了瓦斯浓度和障碍物对燃烧爆炸过程中的压力波的影响。

目前国内外推广使用的阻隔防爆材料主要有以网状铝合金为主的网状金属材料和以聚氨酯泡沫为主的高分子树脂泡沫2大类,这2类材料存在的最大问题是装填/拆卸繁琐、结构易塌陷。针对上述问题,国内近年来开展球形非金属阻隔防爆材料的研究工作,并取得了一系列的成果[10-11]。本文以球形非金属阻隔防爆材料为研究对象,采用气体爆炸模拟软件FLACS对密闭矩形管道内丙烷/空气预混可燃气体爆炸压力波、火焰温度通过多孔球形材料后的衰减作用进行数值模拟,分析了多孔球形材料尺寸、孔径及填充密度等因素对其阻火抑爆性能的影响。

1 密闭管道内填充多孔球形材料后预混气体燃烧爆炸的物理数学模型

1.1 物理模型

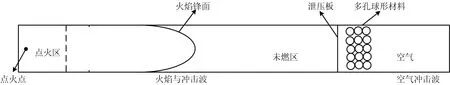

本文提出的物理模型如图1所示,横截面积为0.3 m×0.3 m,长为10 m,壁厚为3 mm的密闭长方体管道,在距端口8.1 m处设置泄压板,板前充满一定浓度、一定压力的丙烷/空气混合气体,板后装填一定厚度的多孔球形材料,充满一定压力的空气。电火花点火位置位于长方体管道的左端,丙烷/空气预混燃气被点燃后,火焰由左向右传播形成压力波,当密闭管道中的压力大于泄压板的开启压力时,泄压板被完全打开,压力波和火焰进入多孔球形材料区域。当压力波和燃烧火焰与多孔球形材料相遇时,多孔球形材料利用其独特的结构特性和物理化学性质,能够大幅度地反射、散射压力波,吸收燃烧爆炸产生的能量,从而抑制爆燃超压的产生和火焰的传播,起到阻火抑爆的作用[12]。

图1 密闭管道内填充多孔球形材料后预混气体燃烧爆炸的物理模型Fig.1 Physical model for combustion and explosion of premixed gas after filling porous spherical material in closed pipeline

1.2 基本假设

密闭管道内预混气体的燃烧爆炸过程是极为复杂的物理化学变化过程,并伴随着剧烈的物质和能量交换。因此,针对燃烧爆炸过程的数值模拟需要在真实场景的基础上做出相应的简化和假设。基本假设为:参加反应的预混可燃气体为不可压缩的理想气体;数值模拟过程中的密闭几何体壁面为绝热壁面即反应过程中反应不与外界进行热量交换;忽略燃烧爆炸过程中的辐射传热效应;预混气体燃烧爆炸过程为单步不可逆反应。

1.3 数学模型

FLACS软件可通过建立精确的气体燃烧、爆炸数学物理模型,对燃烧爆炸过程中的压力、温度、火焰等多个参数的变化情况进行仿真分析。软件运用计算流体力学中的有限体积法在三维笛卡尔网格下求解可压Navier-Stokes方程,同时采用标准k-ε湍流模型来模拟燃烧过程的火焰传播情况,并结合相关的边界条件求解计算域中的超压、火焰温度和传播速度等参数值[13]。

密闭管道内预混气体爆炸是极为剧烈和快速的化学反应过程,满足质量、动量及能量守恒等基本方程。将基本方程进行耦合,可以用统一的公式进行表达[14]:

(1)

式中:ρ为预混气体的密度,kg/m3;t为气体燃烧的时间,s;ψ为通用变量,包括:质量,能量,动量等;xj表示在j方向上的积分;uj表示在j方向上的速度分量;Γψ为扩散系数;Sψ为能量源项。

2 密闭管道内填充多孔球形材料后预混气体燃烧爆炸过程数值模拟

2.1 几何模型建立及网格划分

本次数值模拟的几何模型是1.1节中物理模型所提出的密闭长方体管道,管道内填充不同尺寸,不同孔径,不同填充密度的多孔球形材料,几何模型的建立是在FLACS软件前处理模块CASD中数据库database模块下完成。为探究不同因素对材料阻火抑爆性能的影响,在密闭长方体管道中分别安装不同尺寸、不同孔径、不同填充密度的多孔球形材料进行模拟仿真,通过分析填充多孔球形材料后爆燃超压和火焰温度的变化情况,得出影响多孔球形材料阻火抑爆性能的最佳条件。

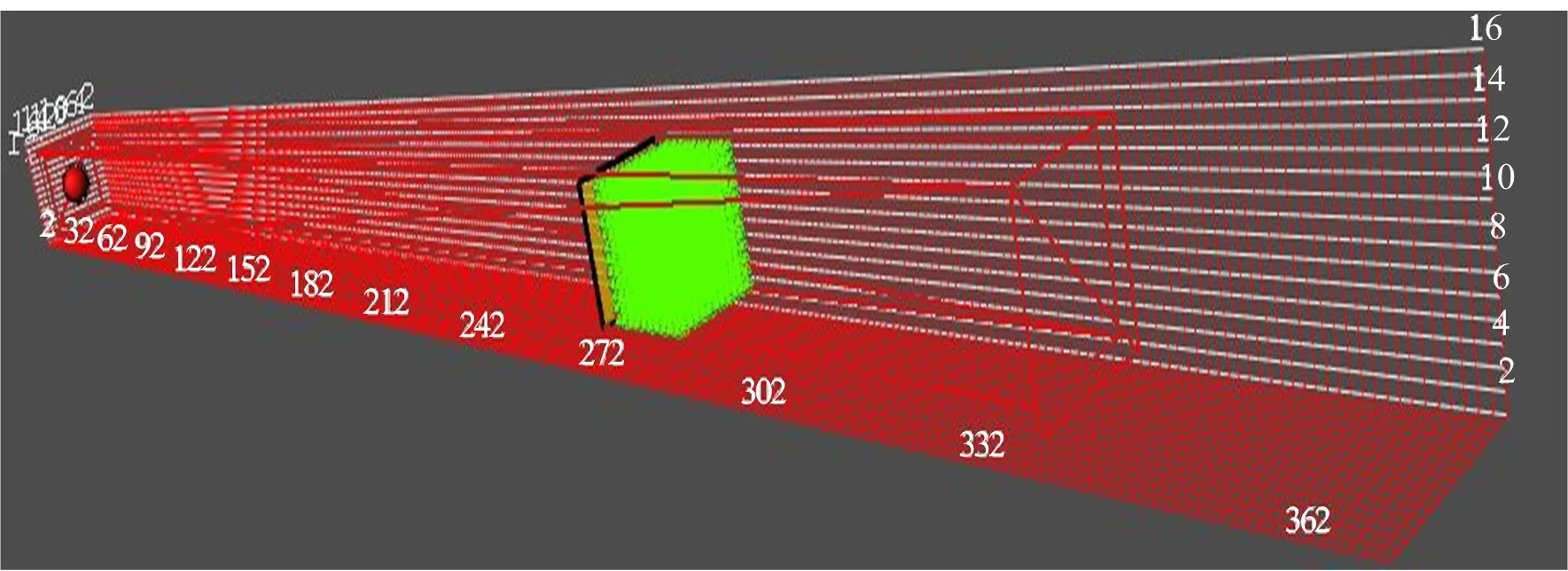

数值模拟过程中的网格划分是在网格grid模块下设置的,三维网格的建立是沿着三维坐标轴的方向进行的,为保证数值模拟的精确性,本次模拟采用均匀的网格划分方式。根据几何模型的尺寸设置计算域,并在计算域内沿X,Y,Z轴方向均匀设置15×15×367共计82 575 个网格。几何模型及网格划分如图2所示。

图2 几何模型及网格划分示意Fig.2 Schematic diagram of geometric model and grid division

2.2 基本参数设置

在完成几何模型的建立和计算网格的划分之后,需要对数值模拟过程的基本参数进行设置,首先在软件前处理CASD界面中安装已经建立的几何模型,以坐标原点(0,0,0)为参考点设置相关坐标;定义数值模拟的场景为Gas explosion,气体爆炸场景;设置观察点(Monitor Points,MP),选取MP22(0.17,0.17,8.09)m,MP27(0.17,0.17,8.5)m,MP14(0.17,0.17,9)m为压力观察点,观察点MP22,MP27,MP14分别位于多孔材料的上游和下游,观察点的输出变量为:P(压强);定义泄压板(pressure relief panel)的位置坐标为(0,0,8)m,尺寸为0.3 m×0.3 m,开口压差为1 MPa。

数值模拟的初始环境压力设为0.1 MPa,环境温度设为20 ℃,其他参数为软件默认数值;设置预混气体成分和体积(Gas Composition and Volume)参数,预混气体的组分为丙烷/空气,丙烷的体积分数取化学计量浓度为4%,预混燃气云的起始坐标为(0.003,0.003,0.003)m,尺寸为0.3×0.3×7.97 m,其他体积为空气;点火(Ignition)方式为点点火,点火点的位置坐标为(0.18,0.18,0.005)m,尺寸为0×0×0 m。

3 模拟结果与分析

3.1 多孔球形材料对抑爆性能的影响

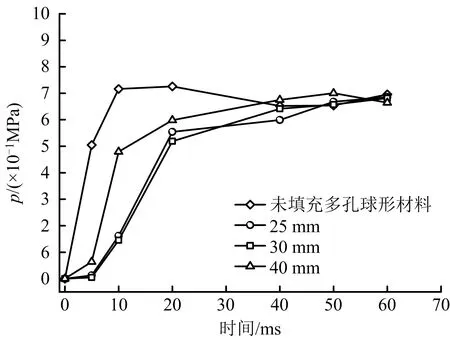

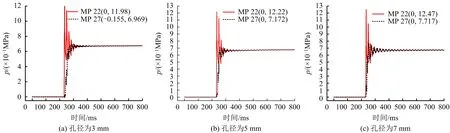

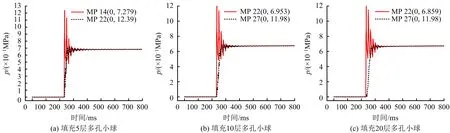

在密闭管道中填充不同多孔球形材料后,管道内压力的实时变化情况见图3、图5和图7;图4、图6和图8反映了在距泄压板打开0,5,10,20,40,50和60 ms时观察点的压力峰值变化趋势。

3.1.1 多孔球形材料尺寸对抑爆性能的影响

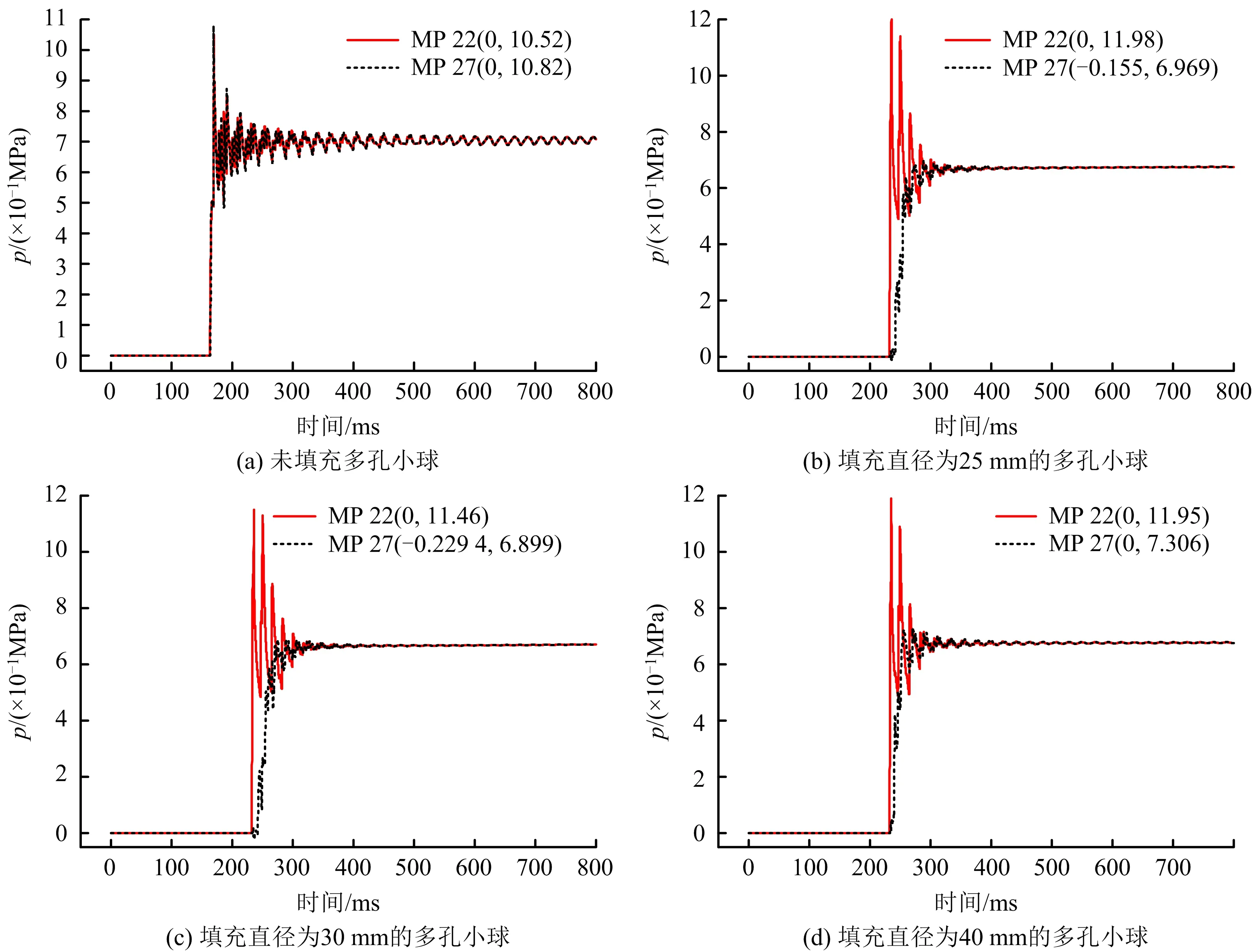

为研究不同尺寸的多孔小球对爆燃超压的抑制作用,选取孔径为3 mm,直径分别为25,30和40 mm的多孔小球进行模拟仿真,多孔小球的结构为正交孔板结构,数值模拟的结果如图3,4所示。

通过对比图3中压力变化情况可以明显发现,填充多孔小球后密闭管道内的爆燃超压受到了抑制,压力的增长速度减缓,并且压力峰值位于平衡压力的附近。

图3中,填充直径为25,30,40 mm的多孔小球观察点MP27处的压力峰值分别为0.696 9,0.689 9和0.730 6 MPa,前两者由于直径相差较小,压力峰值相近。根据填充和未填充多孔球形材料时观察点MP27峰值压力值和最大超压衰减率的计算公式[15],可计算出填充多孔球形材料后峰值压力值的衰减程度。通过计算得出了填充直径为25,30,40 mm的多孔球形材料后,峰值压力依次衰减了35.6%,36.2%,32.4%。

图4反映了填充不同直径的多孔球形材料后,在距泄压板打开0,5,10,20,40,50和60 ms时间间隔处观察点MP27的压力变化情况。从图4中可以看出,在泄压板打开40 ms后,观察点的压力变化趋于平稳,这是由于压力波在经过多孔小球后,能量得到大幅度的削弱,造成观察点压力值仅在平衡压力的附近小幅度的振荡。因此,多孔小球对压力波的衰减作用主要在泄压板打开后40 ms内进行。从压力增长的趋势可以直观的看出,随着直径的减少,多孔球形材料的抑制作用不断加强,这是由于直径越小,单位体积内可填充多孔小球的数量越多,压力波发生反射和散射的机会增多;同时多孔小球的直径越小,在密闭管道中形成的狭小通道越容易接近或达到淬熄效果,减缓了化学反应的剧烈程度,从而抑制超压的产生。

图3 未填充和填充直径不同的多孔球形材料时观察点MP22,MP27处有压力变化情况Fig.3 Pressure change at monitoring points MP22 and MP27 when without filling and filling porous spherical materials with different diameters

图4 多孔球形材料直径对压力峰值的影响Fig.4 Influence of porous spherical materials with different diameters on pressure peak

3.1.2 多孔球形材料孔径对抑爆性能的影响

为更好的说明多孔球形材料孔径对抑爆性能的影响,本次模拟以直径为25 mm,孔径为3 mm的多孔小球为基本参考,分别建立了直径为25 mm,孔径为5 mm和直径为25 mm,孔径为7 mm的几何模型,并进行模拟仿真,其他条件保持不变,模拟结果如图5和图6所示。

由图5可以明显看出,当多孔小球的孔径为别为3,5和7 mm时,观察点MP27处的峰值压力为0.696 9,0.717 2和0.771 7 MPa,经过多孔小球后峰值超压值依次衰减了35.6%,33.7%和28.7%。从图5中可以看出,孔径越小对峰值超压值的衰减作用越强。图6中的压力变化曲线更为鲜明地反映了不同孔径的多孔球形材料对压力波的抑制作用,从曲线的斜率可以看出,孔径越小,斜率越小,压力增长的速度越缓慢,达到峰值压力所用的时间相对较长,进一步说明了多孔球形材料孔径越小,压力波抑制作用越强。

出现上述现象的主要原因是由于预混气体燃烧爆炸是一种链式反应,多孔小球的孔径越小,比表面积越大,越容易与燃烧过程的自由基发生碰撞而消减,降低了化学反应速率,抑制超压的产生,并且孔径越小,越容易发生火焰的淬熄效应,破坏了燃烧波与压力波的耦合,衰减爆燃压力,达到阻火抑爆作用。

3.1.3 多孔球形材料的填充密度对抑爆性能的影响

为了研究多孔小球的填充密度对抑爆性能的影响,模拟以直径为25 mm,孔径为3 mm的多孔小球为抑爆几何模型,将多孔小球的填充密度简化成多孔小球的填充层数,分别在密闭几何模型中填充5,10和20层多孔小球进行数值模拟,并以图3中未填充多孔小球时的压力变化情况为参比分析抑爆性能,其他条件保持不变。

图5 填充不同孔径的多孔小球时观察点MP22,MP27处的压力变化情况Fig.5 Pressure change at monitoring points MP22 and MP27 when filling porous spherical materials with different pore diameters

由于多孔小球的填充密度比较大,因此在分析多孔小球抑爆性能时重新选取了MP22,MP14这2个观察点,分别位于抑爆材料的上游和下游。图7和图8为填充密度不同的多孔小球对压力的影响示意。

由图7可看出,观察点MP14处的峰值压力随着填充密度的增加而降低,当密闭管道中填充5,10,20层的多孔小球时对应的超压峰值分别为0.727 9,0.695 3,0.685 9 MPa,压力衰减程度分别为37.6%,40.4%,41.2%。图8中压力变化曲线更能直观的反映出填充密度对抑制爆燃超压的影响,填充密度越大,压力增长曲线斜率越缓,压力增长的速度越慢,对爆燃超压的抑制越明显。主要是因为多孔小球数量的增多,对压力波的反射、散射作用加强;此外,多孔小球的填充密度增大,造成多孔小球之间形成了数量更多、尺寸更小的通道,加速了压力波的消耗。

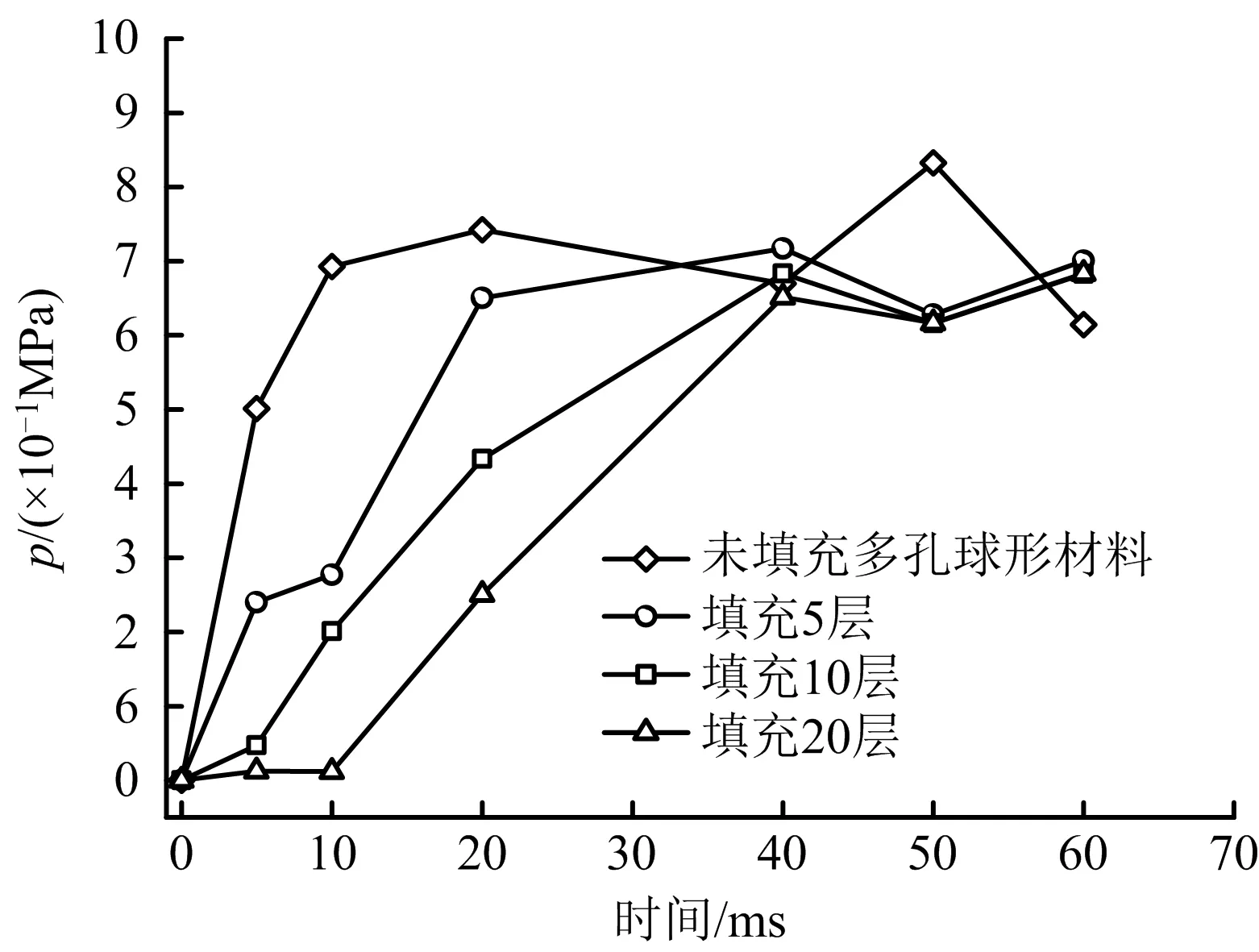

3.2 多孔球形材料对火焰传播的影响

多孔球形材料能够有效遏制火焰的传播,而火焰温度则是衡量多孔球形材料阻隔火焰传播效果的重要参数,本次数值模拟通过分析填充不同参数的多孔球形材料后密闭管道中火焰温度的分布情况,研究多孔球形材料对火焰传播的影响。火焰温度在泄压板打开时刻及距打开时刻3,5,6 ms时的变化情况如图9所示。

通过图9(a)中4组火焰温度分布情况可以看出,填充多孔球形材料时火焰传播速度要明显小于未填充多孔球形材料时火焰的传播速度,在距泄压板打开6 ms时,未填充多孔球形的管道中燃烧火焰已经传播到了管道的出口处,而填充多孔球形材料管道中的燃烧火焰仍处于多孔介质中,并且火焰温度大幅度降低,说明火焰传播受到了多孔材料的抑制。并且随着多孔球形材料直径的减小,火焰温度和传播速度都在不断降低。

图7 多孔小球的填充密度不同时观察点MP22,MP14处的压力变化情况Fig.7 Pressure change at monitoring points MP22 and MP14 when filling porous spherical materials with different filling densities

图8 多孔球形材料填充密度对压力峰值的影响Fig.8 Influence of porous spherical materials with different filling densities on pressure peak

图9 火焰温度在未填充和填充不同多孔球形材料条件下的分布情况Fig.9 Distribution of flame temperature when without filling and filling different porous spherical materials

图9(b)反映了多孔球形材料孔径大小对火焰传播的影响。从图中可以看出,3 mm孔径相对于5和7 mm孔径来说,相同时刻火焰高温区相对较少,火焰透过量较少,说明孔径越小,火焰传播速度越慢,火焰温度降低的越明显。

图9(c)进一步说明了填充密度越大,对火焰传播的抑制作用越强。从图中可以看出,同一时刻火焰传播速度在填充5层多孔小球时明显比填充10,20层多孔小球时要快得多,火焰温度随着填充密度的逐步增加而依次降低。

多孔球形材料能够阻隔火焰的传播主要由于材料的多孔结构能够将密闭管道空间分割成许多狭小的通道,容易造成火焰淬熄;能够对压力波进行反射,阻碍火焰向前传播;具有较大的比表面积,能够增加自由基和壁面的碰撞,加大自由基的消耗,降低化学反应程度,抑制火焰传播。同时,随着多孔球形材料尺寸、孔径的减少和填充密度的增加,阻碍火焰传播的能力不断增强。

4 结论

1)通过观察填充和未填充多孔球形材料条件下,管道中压力峰值和火焰温度的变化情况可以表明,多孔球形材料具有优良的阻火抑爆性能,且阻火抑爆性能的优劣与多孔球形材料自身的结构参数密切相关。

2)当压力波进入多孔区域后,由于多孔材料特殊的空隙结构,会对压力波产生多次反射和散射,削弱了压力波能量,抑制压力波的传播,且随着多孔球形材料尺寸、孔径的减少和填充密度的增加,材料的抑爆能力越强。

3)从多孔材料前后火焰温度的发展变化情况可以看出,火焰进入多孔球形材料区域后火焰温度和传播速度明显降低,并且材料尺寸和孔径越小,填充密度越大,其阻火性能越优良。