腾晖煤业采空区顶板超长定向钻孔模拟与应用研究*

2019-08-13李润芝回春伟

年 军,李润芝,刘 浩,回春伟

(1.辽宁工程技术大学 安全与工程学院,辽宁 阜新 123000;2.煤科集团沈阳研究院有限公司,辽宁 沈阳 110000;3.煤矿安全技术国家重点实验室,辽宁 抚顺 113000)

0 引言

随着煤矿开采强度的不断增大及开采深度的不断加深,采空区瓦斯逐渐成为制约矿井安全生产的主要因素[1-2]。尤其在放顶煤采煤工艺下,工作面受开采强度大、采空区遗煤多等因素的影响,使得放顶煤工作面同比其他采煤工艺下的生产工作面存有采空区瓦斯治理范围大、治理难度高等问题[3-5]。

目前,采空区的瓦斯治理措施主要有高、低位裂隙钻孔、高抽巷、采空区埋管等方法[6-9],上述方法虽然在一定程度上起到了治理采空区瓦斯的效果,但仍留有一些弊端。高位钻孔施工期间普遍面临钻孔有效长度短、钻孔工程量大等问题;高抽巷施工过程中主要面临掘进工程量大、施工工期长、人工及支护成本高等问题;采空区埋管主要用于治理采空区上隅角瓦斯,因此一般仅作为辅助治理手段而使用。

顶板超长定向钻孔作为一种新兴的采空区瓦斯治理技术,不仅取替了传统的综合抽放方式,节省了巷道掘进造成的人工、材料成本;而且工程施工工期短、抽采瓦斯浓度高,满足采空区瓦斯的治理需求。本文以先进的钻探技术和钻机设备为依托,基于采动裂隙椭抛带理论提出采空区顶板超长定向钻孔的层位布置原理,通过经验公式与数值模拟相结合的手段,确定顶板超长定向钻孔的合理层位,旨在提高采空区瓦斯的抽采效率,解决高瓦斯矿井存在的瓦斯治理难题。

1 腾晖煤业采空区顶板超长定向钻孔瓦斯抽采技术

1.1 工作面概况

腾晖煤业隶属于山西省河津市,井田面积为6.53 km2。2-100工作面位于井田中南部,为矿井一采区的第六个工作面,2-100工作面设计巷道长度600 m,开切眼200 m,工作面主采2号煤层,平均煤层厚度为5.5 m。2-100工作面通风方式为一进一回“U”型通风,工作面原始吨煤瓦斯含量9 m3/t,2-100回采工作面预计绝对涌出量24 m3/min,相对瓦斯涌出量7 m3/t。

1.2 顶板超长定向钻孔的抽采原理

采空区顶板超长定向钻孔瓦斯抽采技术是依据高位钻孔的抽采原理,以先进的钻探技术和钻机设备为基础,对采空区的瓦斯进行治理的新方法。煤层开采后将引起上覆岩层的移动与破断,从而在覆岩中形成采动裂隙。当采空区顶板充分垮落后,采动裂隙中的离层和破断裂隙之间相互贯通,采空区上覆岩层裂隙区域产生形似椭球体表面的曲面边界,称外椭抛面;位于采空区顶板裂隙中部的压实区域产生曲面边界,称内椭抛面[10-12]。在整个采空区覆岩中,内外椭抛面之间形成了类似帽状的采动裂隙区间,称其为椭圆抛物带,如图1所示。在采空区顶板裂隙周围,受顶板覆岩不完全垮落的影响,形成铰接结构,离层裂隙之间的离层量较大;而中部压实区中离层裂隙被压实,裂隙处于相对闭合的状态,离层量较小。利用顶板超长定向钻孔治理采空区瓦斯时,顶板超长定向钻孔的终孔层位以及顶板超长定向钻孔的内错距离对采空区瓦斯抽采效果有直接影响。如果布置层位过低,在回采过程中,工作面前方煤岩体经应力集中和卸压之后产生的裂隙会与钻孔相互贯通,导致抽采效果欠佳;若布置层位过高,则不能有效解决上隅角瓦斯超限等问题。同时,钻孔终孔位置与回风巷内错距离较大,布置在压实区时,也会产生抽采浓度较低的问题,因此,钻孔终孔位置应布置在压实区轮廓线之外,采动裂隙轮廓线以内。

图1 顶板采动裂隙发育形态示意Fig.1 Schematic diagram for development form of roof mining fissure

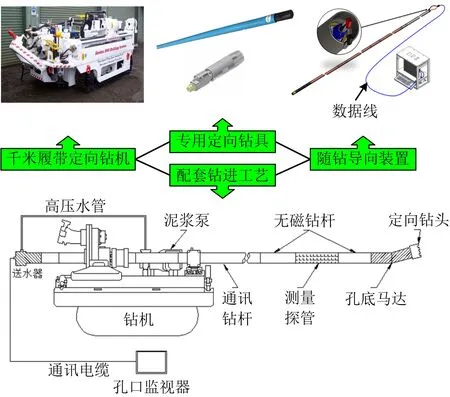

1.3 主要技术设备及工作原理

VLD-1000型定向钻机设备主要包括千米履带定向钻机、专用定向钻具、随钻导向装置、配套钻机工艺4部分,如图2所示。其工作原理是利用其导向系统使近水平钻孔轨迹按设计要求延伸钻进至预定目标的一种钻探方法,即有目的地将钻孔轴线由弯变直或由直变弯。同时孔底导向装置实时监测钻孔参数,进而确定孔底螺杆马达的造斜方向。

图2 VLD-1000型定向钻机主要设备Fig.2 Main equipments of VLD-1000 directional drilling rig

2 顶板超长定向钻孔终孔位置模拟研究

2.1 模型的建立

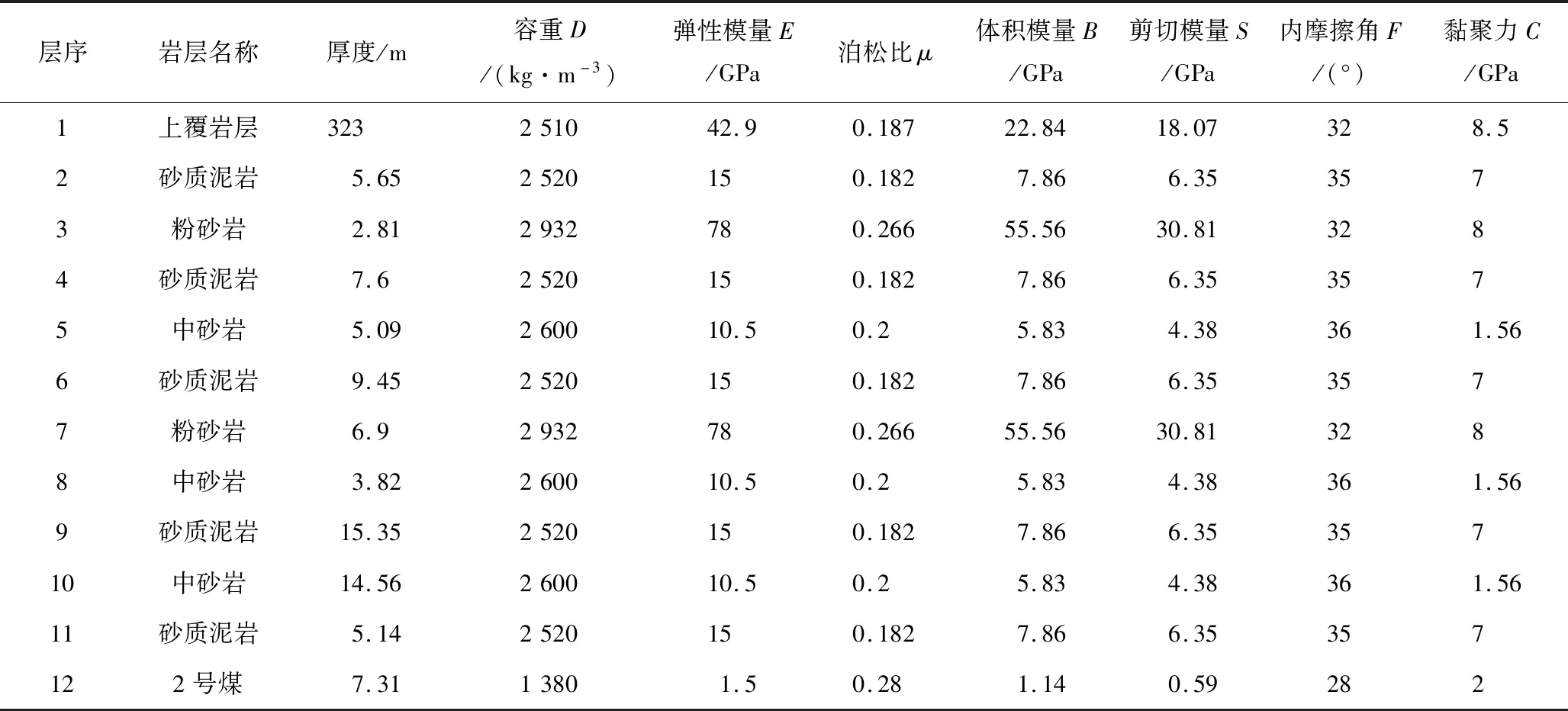

UDEC 3.0能够较好地适应不同岩性和不同开挖状态条件下的岩层运动的需要,是目前模拟岩层破断后移动过程较为理想的数值模拟软件。通过对2号煤层顶板80 m范围内不同层位岩性的物理力学参数进行测定,作为2-100工作面计算模型的参数设置依据。模拟腾晖煤业2-100工作面回采后,顶板岩层裂隙变化的分布情况。通过对2-100综采工作面的现场状况进行简化,将计算模型设为水平模型(见图3),工作面垂直距离的考虑范围为100 m。计算模型选取沿工作面方向为x轴,沿工作面垂直方向为y轴方向。其中,在x轴方向上,工作面巷道两侧实体煤侧各取30 m,工作面切眼长度为200 m,共计260 m;在y轴方向上,按照地质综合柱状图选定2号煤底板为y轴零点,往上取100 m,共计100 m;模型尺寸为260×100 m。围岩本构关系采用摩尔-库仑模型。本工作面煤层以及顶底板岩层的参数如表1所示。

图3 2-100工作面物理模型Fig.3 Physical model of 2-100 working face

表1 上覆煤岩层力学参数Table 1 Mechanical parameters of overlying coal and rock seam

按照岩层的实际属性和赋存状态对模型进行相应的岩层布置及参数设计后,对模型四周添加边界条件,运行至模型的平均不平衡力为最大不平衡力的1/10 000,使模型基本处于平衡状态。沿既定边界进行切眼开挖,一次成型,切眼长度为200 m。以原始的地质条件和岩层的实际属性和赋存状态为基础,通过对顶板覆岩不同岩性的参数在模型中进行相应的布置,添加边界条件,在选定计算模型范围的基础上,确定边界条件。原始围岩结构计算模型如图3所示。

本计算模型的边界条件如下:

上部边界条件:基本顶上方载荷与上覆岩层的重力(q=∑γ·H)有关,将载荷的分布形式简化为均布荷载,为更真实地模拟埋深400 m地下应力环境,在模型上部施加8 MPa 的均布载荷。

下部边界条件:本模型的下部边界为底板,简化为位移边界条件,在x方向上可以运动,y方向上固定的铰支,即u=0。

左侧和右侧边界条件:本模型的左侧和右侧边界均为实体煤和岩体,简化为位移边界条件,在y方向上可以运动,x方向上固定的铰支,即u=0。

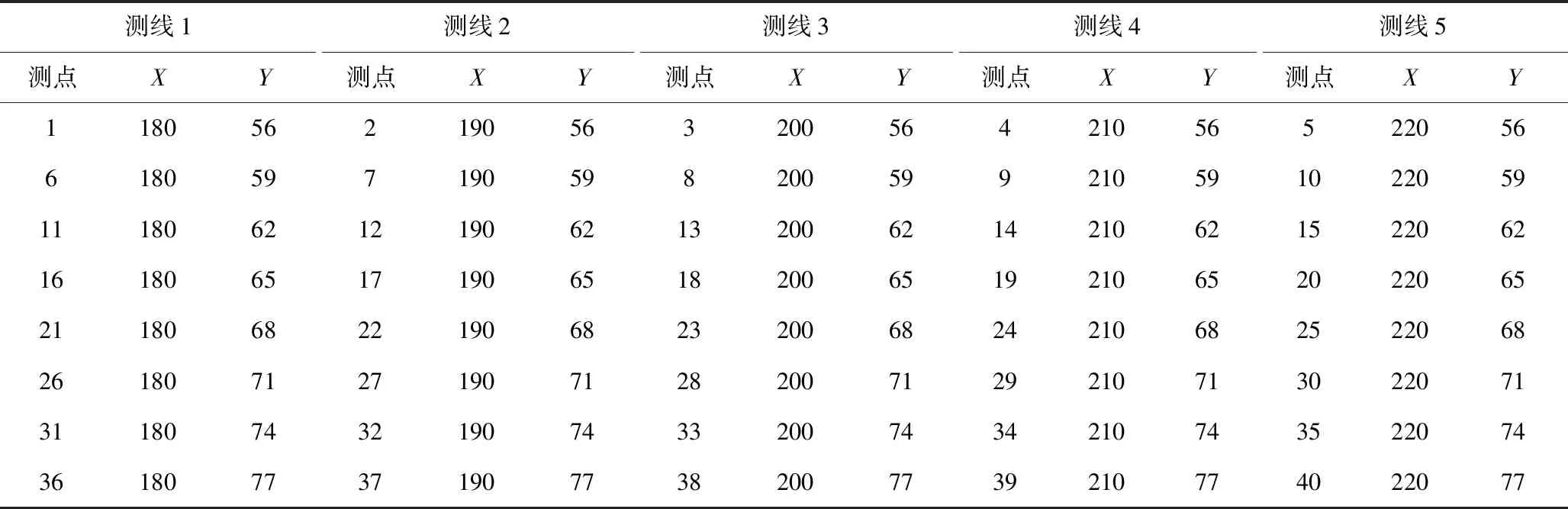

2.2 模型监测点的布置

模型监测点的布置是确定顶板超长定向钻孔合理终孔位置的基础,通过理论计算确定模型监测点的布置范围,再根据模拟结果中模型监测点的位移变化确定顶板超长定向钻孔的合理终孔位置。

瓦斯密度相比于空气密度较小,使得采空区内的瓦斯有向上方运移的动力。顶板超长定向钻孔终孔位置距煤层顶板的距离可参照煤层顶板上覆岩层冒落带、裂隙带发育高度的计算公式,2号煤层上覆岩层为泥岩、粉砂岩,细粒砂岩等组成,属中硬类型。根据相关资料上覆中硬岩层冒落带、裂隙带的发育高度经验公式为:

式中:Hm为冒落带的高度,m;HLi为裂隙带的高度,m;∑M为累计煤厚,m。

受回采工作面进风巷与回风巷压力差的影响,使得流经工作面的瓦斯流有向回风隅角汇集的趋势,因此顶板超长定向钻孔、高位钻孔、专用瓦斯抽放巷均布置在工作面的回风巷道侧。顶板超长定向钻孔终孔位置与回风巷水平距离的范围可参照专用瓦斯抽放巷与回风巷的水平距离的计算公式,计算公式如下:

hB=HbM/h1

h=h1cosβ+hB

Sp=λ(L-Lb)/2

S=hcos(α-β)+Sp

式中:M为采高,m;h1为垮落带高度;β煤层倾角,8°;hB为防止高抽巷破坏安全保险高度,m;α为回风巷侧断裂带垮落角,考虑试验工作面设计推进速度,取60°;Sp为与采动裂隙边界水平距离,m;L为工作面推进距离,m;λ为系数,λ约为0.46倍回风巷侧断裂带宽度,回风侧断裂带宽度可近似看成0.5倍的推进距减压实区宽度。

基于理论计算为选取数值模型的监测区域提供科学依据,结果可得:冒落带的高度范围为17.9~30.9 m;裂隙带的高度范围为56.3~74.1 m;顶板超长定向钻孔终孔位置与回风巷水平距离的范围为50.2 m。模拟监测点的范围针对裂隙带高度范围、终孔位置与回风巷水平距离范围所涵盖的区域进行均匀布置。本次共设置竖直测线5条,监测点40个。模拟结果仅观测不同监测点沿竖直方向的位移变化,不考虑不同岩性碎胀系数的不同对顶板裂隙的影响。监测点坐标如表2所示。

表2 顶板覆岩位移监测点布置Table 2 Arrangement of displacement monitoring points for roof overlying strata

2.3 模拟结果分析

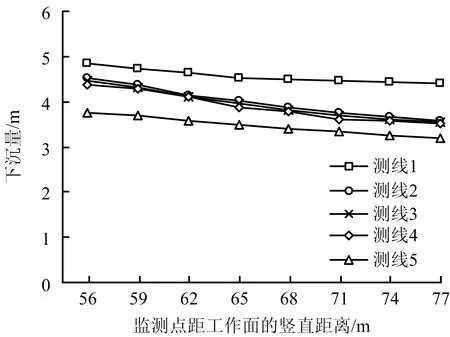

顶板覆岩位移下沉量变化如图4所示。

图4 顶板覆岩位移下沉量变化Fig.4 Variation of displacement subsidence of roof overlying strata

测线1各监测点顶板下沉量最大可达4.85 m,位于裂隙带下部测点的顶板下沉量大于裂隙带上部测点的顶板下沉量;工作面采高为5.2 m,距工作面竖直距离56 m监测点的顶板下沉量为4.85 m,其余监测点下沉量随着距工作面竖直距离的增大呈减小趋势,但整体而言,测线1各监测点顶板下沉量相差较小,由此可知测线1各监测点层间裂隙较小;分析其原因为测线1位于压实区,其顶板岩层全部垮落,因此,各监测点下沉量基本相同,受岩石碎胀的影响,顶板监测点的下沉量随顶板距工作面竖直距离的增大呈减小趋势。测线2、测线3、测线4监测点下沉量随着距工作面竖直距离的增大均呈减小趋势,3条测线各监测点顶板下沉量均小于测线1监测点,3条测线监测点下沉量沿竖直距离降低的幅度相比测线1较大且同一层位监测点顶板下沉量基本相同,由此可判断该区域层间裂隙发育情况较好且测线沿横向距离互相连通,此区域裂隙发育最好。测线5监测点下沉量较小,这主要是由于该测点位于切眼的两端,而切眼两端头的顶板在一边有煤柱支撑,没有完全垮落下来,所以顶板下沉量会小于中部测点。

总体而言,位于同一层位的监测点距离巷道两帮的越近,顶板下沉量越小;位于同一测线的监测点随着距工作面竖直距离的增大呈减小趋势。通过对测线2、测线3、测线4各监测点的层间间隙进行分析,测线2中7号监测点与12号监测点(终孔层位为60 m)、测线3中8号监测点与13号监测点(终孔层位为60 m)、测点4中14号监测点与19号监测点(终孔层位为63 m)层间间隙较大,其与水平方向的监测点顶板下沉量也基本相同,由此可判断该点的裂隙发育较好。

3 顶板超长定向钻孔抽采方案与抽采效果分析

3.1 顶板超长定向钻孔抽采方案

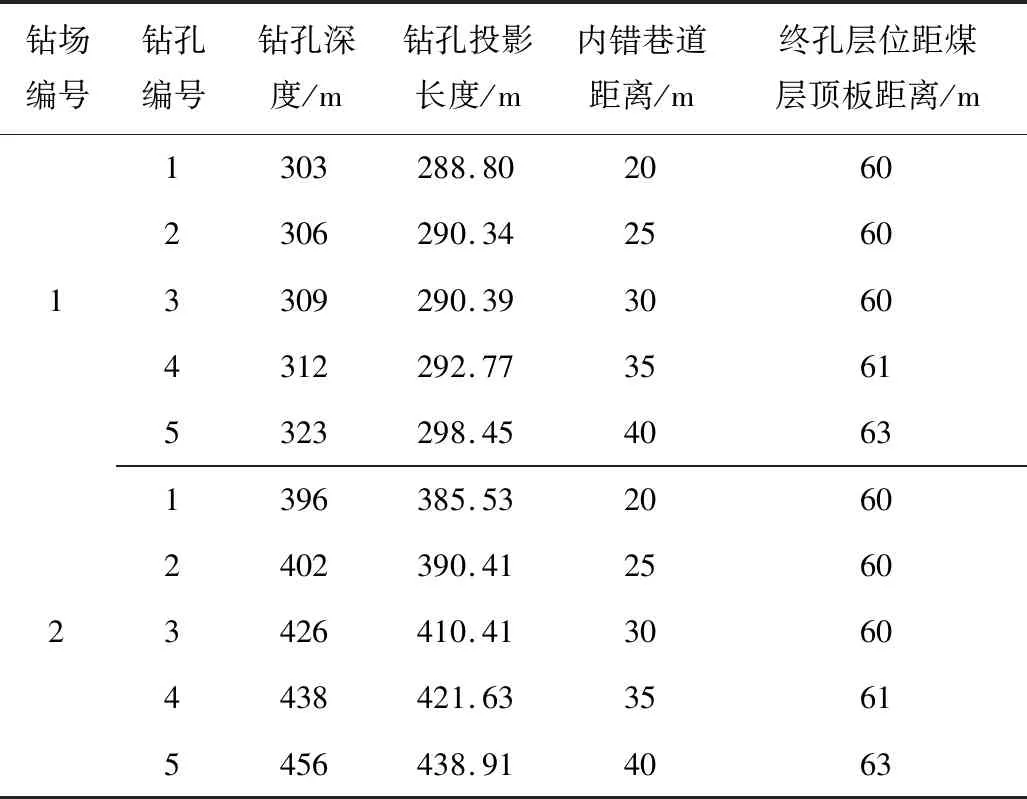

定向钻孔的施工地点位于2-100工作面回风巷。为了方便钻孔抽采期间的管理,钻孔设计长度不宜过长,2-100工作面回风巷设计长度为600 m,因此,在该回风巷共布置2个钻场用于施工定向钻孔,1号钻场位于回风巷工作面侧距切眼300 m处,2号钻场位于工作面回风联巷处。腾晖煤业2-100工作面绝对瓦斯涌出量为24 m3/min,顶板超长定向钻孔需要抽采的瓦斯量为12 m3/min。根据钻孔的预计单孔抽采能力,平均单孔瓦斯抽采纯量为2.88 m3/min,因此满足抽采需要至少要布置5个钻孔。根据模拟结果可知:腾晖煤业顶板超长定向钻孔距回风巷的距离为20~40 m,相邻定向钻孔的终孔间距为5 m;1号、3号、5号钻孔位于监测线上,其终孔层位距煤层顶板距离取测线监测点间层间裂隙较大的点,依次为60,60,63 m;2号、4号钻孔位于监测线之间,其终孔层位距煤层顶板距离取相邻两测线监测点间层间裂隙最大点间连线与相邻两测线中线的交点,依次为60 ,61 m。定向钻孔的目标方位角均为180°,定向钻孔的钻孔直径为153 mm。钻孔施工参数见表3。

表3 钻孔施工参数Table 3 Borehole construction parameters

3.2 抽采效果分析

顶板超长定向钻孔应用后,通过对1~5号顶板超长定向钻孔的抽采情况进行连续观测,观测结果表明:5个顶板超长定向钻孔的抽采负压分别为8,7,8,8,9 kPa;抽采期间流量达到的最大值分别为46.48, 44.88, 45.39, 48.45, 47.68 m3/min;抽采浓度变化范围为20.36~30.52%;抽采纯量达到的最大值分别为13.88, 13.92, 13.96, 14.24, 14.32 m3/min。

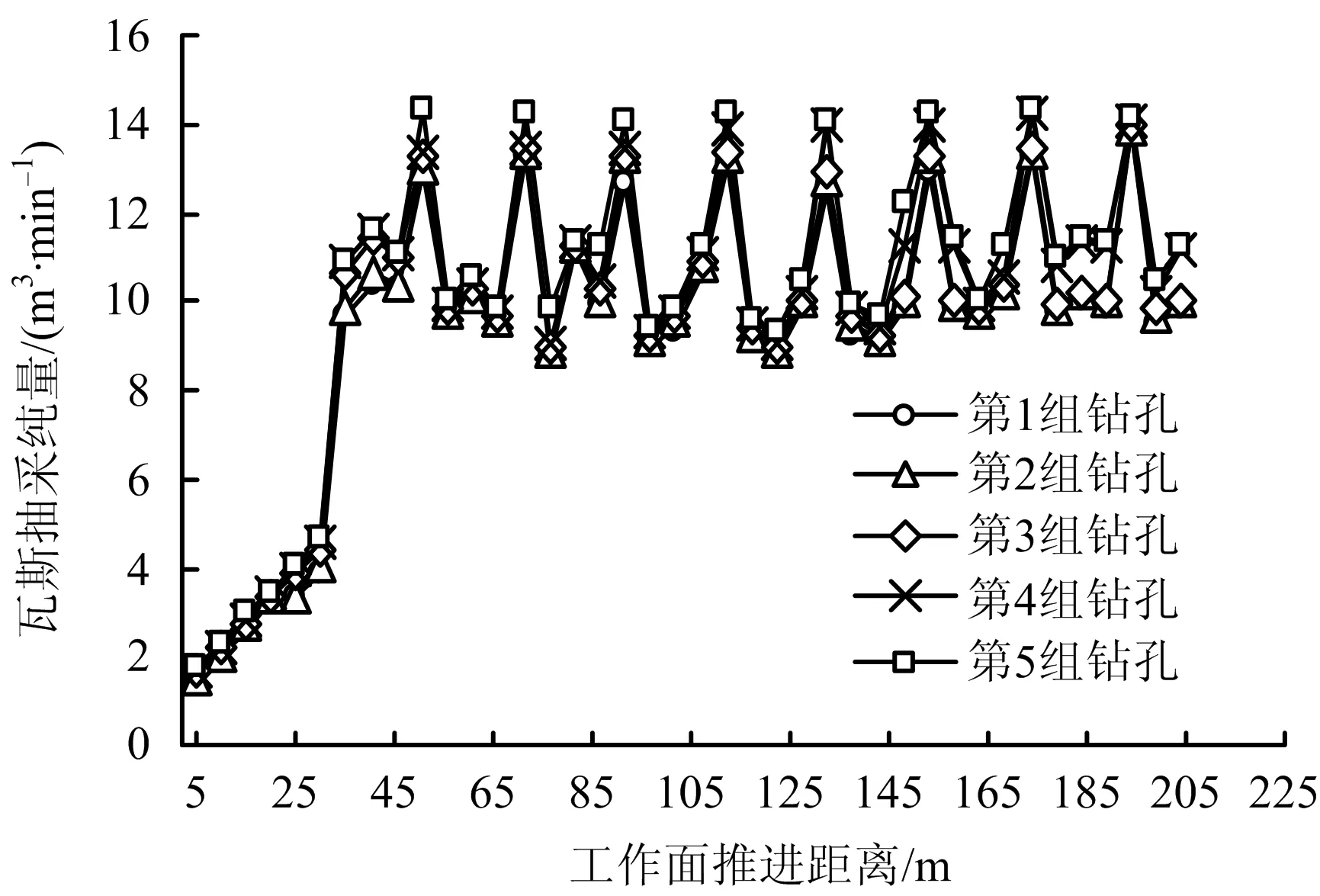

观测工作面推进200 m期间,钻孔抽采瓦斯纯量随工作面推进距离的变化规律,如图5所示。

图5 瓦斯抽采纯量随工作面推进距离的变化Fig.5 Variation of pure drainage quantity of gas with advancement distance of working face

由图5可知,工作面回采初期,钻孔内的瓦斯纯量随工作面的推进呈逐渐增高的趋势;当工作面推进30 m左右时,顶板初次垮落,此时钻孔的瓦斯抽采纯量急剧增大,单孔的瓦斯抽采纯量基本保持在8 m3/min以上;顶板初次垮落后,单孔的瓦斯抽采纯量随着工作面推进开始呈周期性变化,当顶板岩层发生周期性垮落时,钻孔瓦斯抽采纯量开始急剧升高。分析其原因为顶板垮落后,顶板裂隙此时发育最充分,钻孔的抽采流量最大;同时积聚在采空区深处区域的瓦斯受顶板瞬间垮落的影响,部分采空区气体急剧涌向采空区顶板,造成此时的瓦斯浓度较高。研究结果表明:距离巷帮较远的钻孔抽采效果要略好于距离巷帮较近的钻孔,该研究结果进一步验证了顶板下沉量受巷帮支撑的影响。钻孔抽采影响下上隅角、回风流瓦斯浓度变化如图6所示。

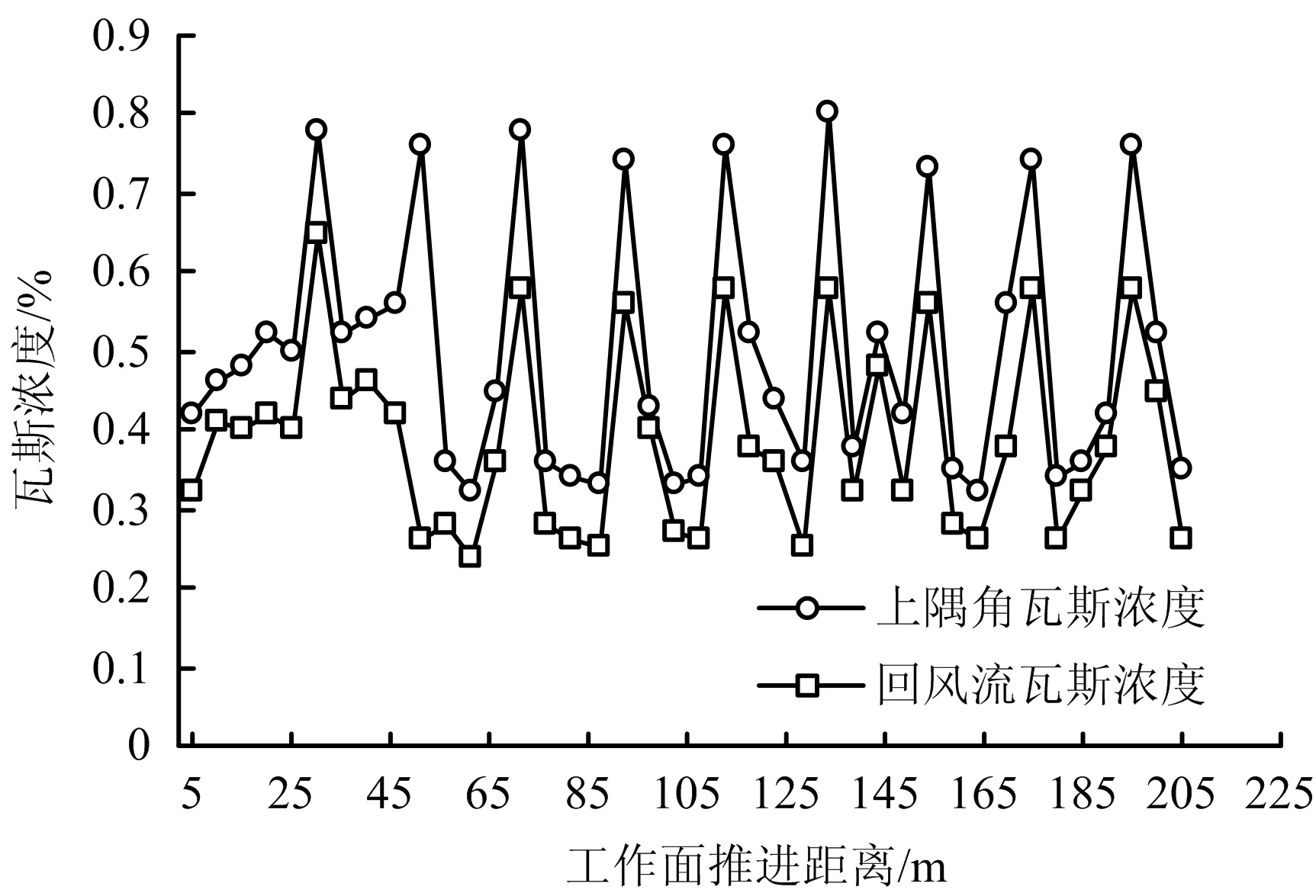

图6 钻孔抽采影响下上隅角、回风流瓦斯浓度变化Fig.6 Variation of gas concentration at upper corner and gas concentration of return air flow influenced by borehole drainage

工作面回采初期,上隅角瓦斯浓度与回风流瓦斯浓度随工作面的推进呈缓慢上升的趋势;当工作面推进30 m左右时,顶板初次垮落,此时上隅角瓦斯浓度与回风流瓦斯浓度有明显的上升趋势,随后在钻孔抽采影响下,上隅角瓦斯浓度与回风流瓦斯浓度开始下降;顶板超长定向钻孔抽采期间,上隅角瓦斯浓度呈周期性变化趋势,但整个过程中上隅角瓦斯浓度均在可控范围内,上隅角瓦斯浓度在0.32%~0.8%;回风流瓦斯浓度与上隅角瓦斯浓度呈同样的变化趋势,顶板来压也间接导致回风流的瓦斯浓度有所升高;顶板超长定向钻孔有效地解决了2-100工作面面临的瓦斯难题。

4 结论

1)同一层位的监测点距离巷道两帮越近,顶板下沉量越小;同一测线的监测点随着距工作面竖直距离的增大呈减小趋势。测线2、测线3、测线4监测点的层间间隙较大,是顶板超长定向钻孔的合理内错范围。通过数值模拟进一步确定1~5号顶板超长定向钻孔的终孔层位依次为60,60,60,61,63 m。

2)当工作面推进30 m左右时,顶板初次垮落后,顶板超长定向钻孔开始发挥作用,单孔的瓦斯抽采纯量随着工作面推进开始呈周期性变化,当顶板岩层发生周期性垮落时,钻孔瓦斯抽采纯量开始急剧升高。距离巷帮较远的钻孔抽采效果要略好于距离巷帮较近的钻孔,顶板下沉量受巷帮支撑的影响。

3)顶板超长定向钻孔抽采期间,上隅角瓦斯浓度与回风流瓦斯浓度呈周期性变化趋势,受顶板垮落影响,上隅角瓦斯浓度与回风流瓦斯浓度有明显的上升趋势,随后在钻孔抽采影响下,上隅角瓦斯浓度与回风流瓦斯浓度开始下降;但整个过程中上隅角瓦斯浓度均在可控范围内,上隅角瓦斯浓度在0.32%~0.8%。