基于模型定义的装配工艺信息系统集成方法

2019-08-13曾鹏飞蒿宇宇邵伟平郝永平

曾鹏飞,蒿宇宇,邵伟平,郝永平

(1.沈阳理工大学 机械工程学院, 沈阳 110159;2.沈阳理工大学 CAD/CAM技术研究与开发中心, 沈阳 110159)

随着数字化设计与制造技术的推广应用[1],提升了企业产品研制的快速响应能力和水平;但是,产品全生命周期的各个阶段和环节之间的联系并不是很顺畅[2,3],产品数据流和信息流在不同应用间的传递还存在一定的障碍,降低了数字化制造的应用效果。基于模型定义(MBD)技术将产品的所有相关设计定义、工艺描述、属性和管理等信息都附着在产品三维模型中来提高产品研制并行协同的程度和系统集成水平[4-6]。MBD技术在国内外的航空航天、兵器和电科等行业企业得到了应用[7-10]。

田锡天等[11]构建了飞机三维数字化装配工艺设计与管理系统并与PDM系统进行有效集成。李联辉等[12]基于单一产品数据源构建了任务驱动的装配BOM和装配数据组织网络模型来提高数据组织效率。刘晓军等[12]建立了装配工艺设计阶段模型及辅助工艺信息的表达方法和模型信息间的映射机制。周阳等[13]采用二次开发技术提取MBD模型特征参数,结构化表达MBD模型信息,构建有向无环图来匹配几何信息层的相似性实现模型检索。靳江艳等[14]建立了面向装配工艺设计的MBD模型以及在飞机装配工艺设计中的应用。袁伟等利用Unity3D开发了虚拟装配环境以实现人机交互和装配信息显示。但是,围绕弹药研制装配工艺MBD与装配车间生产系统的信息集成研究还不够深入,特别是跨域装配工艺信息集的构建、关联层次关系及其系统集成与实践。

本文针对兵器工业集团某企业军品研制的实际需求,提出了基于模型定义的弹箭装配工艺信息系统集成技术与方法。通过基于全三维数字化模型的定义及应用,构建基于统一产品数据源的全三维环境下的装配工艺设计与车间生产制造的数据流与信息流的融合体系,提高装配生产质量和效率,推进MBD技术在弹药装配中的应用,为我国智能弹药的数字化研制提供重要参考。

1 装配工艺设计过程

1.1 装配工艺设计过程活动描述

弹箭的装配从零部件、电子元器件等开始,形成若干部件或组件,部件、组件和相关零件装配完成之后进入总装阶段,直至形成最终可交付的产品。其装配工艺设计从研制的初期开始,经历试制前的工艺准备、研制试生产、小批量生产和定型生产等相关过程。装配设计活动过程包含的主要内容有:

1) 装配单元划分和装配顺序规划:根据弹箭设计结构及相关的工艺特征,合理地进行工艺分解、划分工艺分离面,依据产品结构将各个舱段的相应部件划分为各自的装配单元。

2) 装配基准和定位方法选择:采用合理的工艺方法和工艺装备来保证装配基准的实现,选择适合的定位方法来确定装配单元中各组成零部件要素间的相互关系。

3) 装配协调与方案制定:制定装配工艺的协调方案和协调路线,明确协调要素、装配尺寸链与控制环节,确定工装与工装以及工装与结构件、元器件、壳体之间的协调关系,合理实施工艺补偿或互换协调。

4) 装配工序与工步确定:明确各工序工步装配前的准备工作,零件、部件和舱段、舵片、尾翼等的定位、夹紧、连接、密封、润滑、调整、试验、检查和称重等,以及工序检验和总检。

5) 工具工装及设备选择:编制工具清单、设备清单和工装清单,明确通用设备和专用设备的型号、数量、典型结构、具体用途等,提出请制工装的数量、类型和技术要求等。

6) 零部件、标准件、元器件、辅助材料的配套:按照装配工序对所需的零部件、标准件、电子元器件等进行配套,计算相关材料和辅料的定额以及按部装进行汇总。

7) 分装、部装和总装的测试与检验:电子元器件、导引装置、舵机和弹载计算单元等在装配前、分装和部装前后都需要安排相应的测试和试验,联机调试、测试和相关的测量与数据记录。

8) 工作场地布置与人员分配:依据弹种、弹长、弹重和结构特性等安排部署相应的场地,协调安全设施的布置和现场管理,对各个工作站及工位的工作要求、装配动作、运输路线和安全事项进行明确。

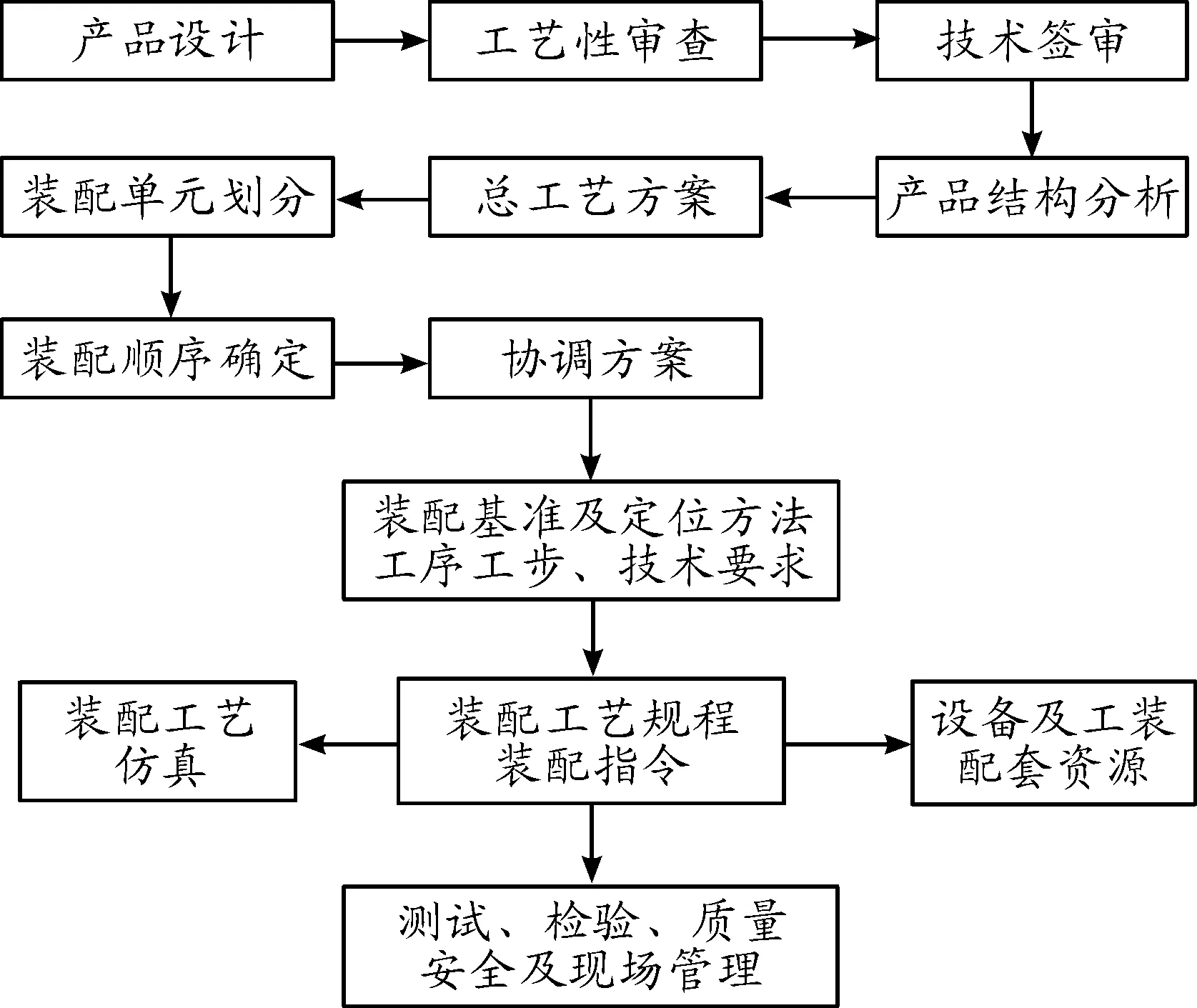

1.2 装配工艺设计过程建模

本文构建了弹箭装配工艺设计的一般过程,如图1所示。装配工艺设计从获取产品设计数据开始,工艺技术部门进行工艺性审查,然后是涉及装配各部门的技术签审和会签,再依据产品结构分析结果确定总装工艺方案及组织形式,划分装配单元和确定装配顺序,同时选择保证装配精度的协调方法和关键要素及控制环节,再进行详细的工艺规划,确定装配基准及定位方法,编制工序和工步内容、关键特征及具体技术要求等。根据装配工艺规程或装配指令进行装配工艺仿真,验证或修正工艺规划方案;最后,将与其相关的设计模型、工艺模型、装配指令、设备与工装需求、配套资源需求以及测试、检验、质量、安全及现场管理等要求一并发放到装配车间,指导实际装配生产过程。

图1 弹箭装配工艺设计过程框图

2 装配工艺信息集定义

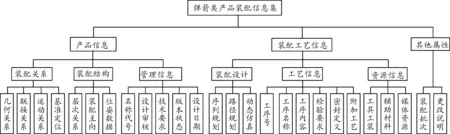

弹箭装配工艺设计人员将设计数据和装配工艺信息传递至下游的各个环节以指导装配车间的生产作业。通过与装配分厂技术主管与和生产主管等企业工艺与生产专家的研讨与交流,本文对装配工艺设计与装配生产过程中需要共享与交换的相关装配工艺的信息进行了综合归纳,构建了如图2所示的弹箭类产品装配工艺信息集。

弹箭类产品装配信息集主要包括了被装配的产品信息、装配工艺信息和附带的其他属性信息等三个部分。产品信息源至于产品设计时所产生的与后续装配工艺设计相关的信息,像装配关系、装配结构特征和管理信息等。装配工艺信息来源于工艺设计阶段所产生的与装配工艺相关的信息,像装配的设计、装配工艺的设计和装配工装等作业信息。其他属性装配信息围绕装配作业生产的实际需求而产生。通过产品装配信息集的定义,结构化和规范化描述弹箭装配设计与生产各阶段创建和使用的各种信息,从而服务于整个装配生产过程,为构建装配工艺MBD模型做准备,也为与车间生产管理系统集成奠定了基础。

图2 弹箭类产品装配工艺信息集框图

3 装配工艺MBD模型构建与分析

3.1 装配工艺MBD模型构建

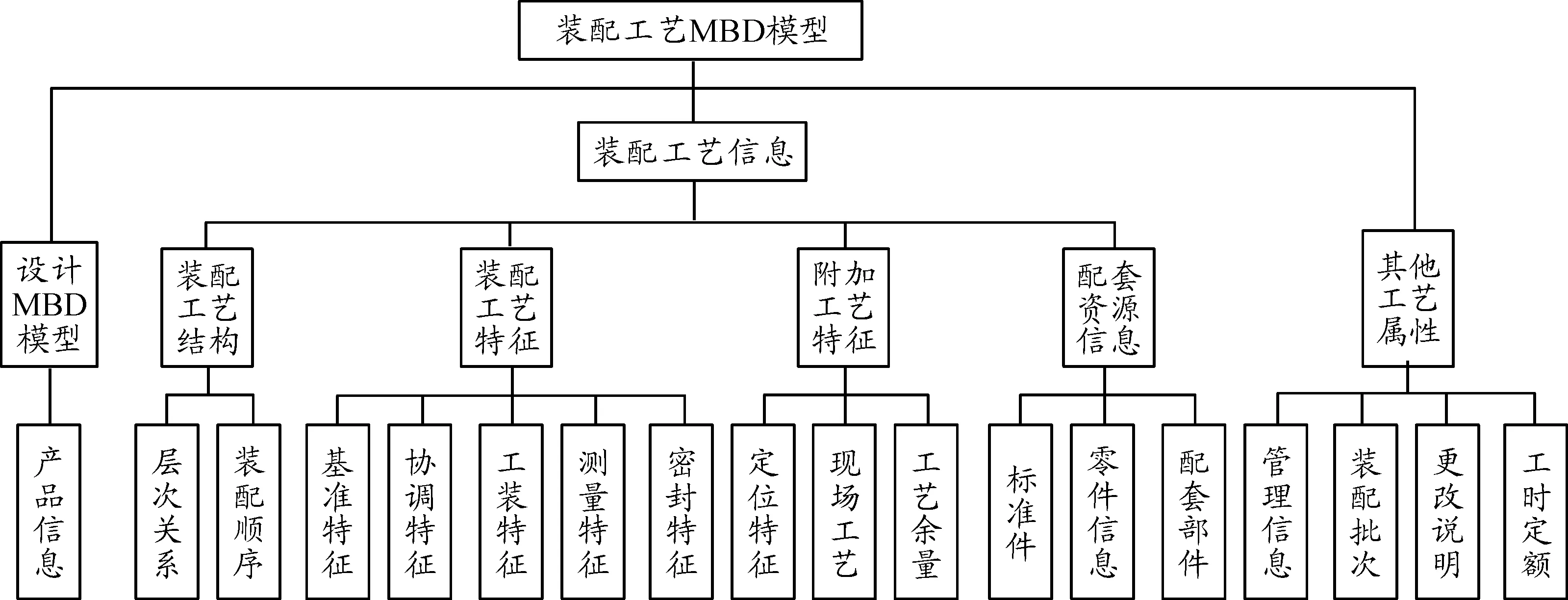

以弹箭设计MBD模型为基础,以装配工艺结构为主干,对装配结构及约束关系、管理信息、工艺信息和资源信息以及其他工艺属性进行结构化描述和标识,构建了适用于装配工艺设计与信息集成的MBD模型,从而实现由装配工艺信息集合向面向MBD模型为载体的结构化工艺信息表达,并以此单一数据源为基础构建指导车间装配生产的全三维工艺信息集。参考相关国内外标准和行业标准,结合企业应用的实际需求,面向装配工艺设计过程建立了基于MBD的装配工艺信息模式,如图3所示。

装配工艺MBD模型M主要由设计MBD模型、装配工艺信息和其他工艺属性等三部分组成,由此可表示为:

M=MD∪MA∪ASI

(1)

式中,MD表示产品设计MBD模型,包含了产品设计的所有相关信息,是装配工艺设计和装配MBD模型构建的基础和唯一依据;MA表示装配工艺信息,是进行装配工艺设计的主要信息集,部分来源信息与对设计MBD模型MD的提取、解释、细化和特定补充,以用于装配工艺规划;而ASI表示其他相关联的工艺属性信息集,包括装配管理信息、弹药及装药的批次、变更说明及相关装配作业的标准化的时间定额等。

借助于参考文献[14]并结合弹箭装配设计的企业实际情况,本文将装配工艺信息集MA可定义为:

MA=SP∪PF∪PA∪RSP

(2)

式中,SP代表相应的装配工艺结构,主要来源与设计结构并包含了装配单元划分结果和装配顺序的表达;PF代表装配工艺中的工艺特征信息定义集,包括基准特征、协调特征、工装特征、测量特征和密封特征;PA代表附加的工艺特征,主要是指装配中需要的工艺孔、定位圆柱面、装配工艺尺寸链等;RSP代表进行装配工艺过程中所需要的配套资源信息,描述装配生产中所需的标准件、零件和配套部件相关的信息。

将装配工艺MBD模型中其他相关联的工艺属性信息集ASI表示为:

ASI=MI∪BN∪CA∪MH

(3)

式中,MI表示相关的管理信息,主要用来管理装配工艺MBD模型被设计时所包含的一些属性信息;BN表示相关联的应用于装配生产过程的批量属性信息的定义,在特定需求条件下,批次数量的定义差异对装配活动的规划有一定的影响;CA表示变更情况的更改说明,是关于工艺变更、临时工艺和工艺划改的描述;MH表示工时定额的相关要求,依据企业的标准化工艺规程给出可参考的相应零部件装配的时间定额。

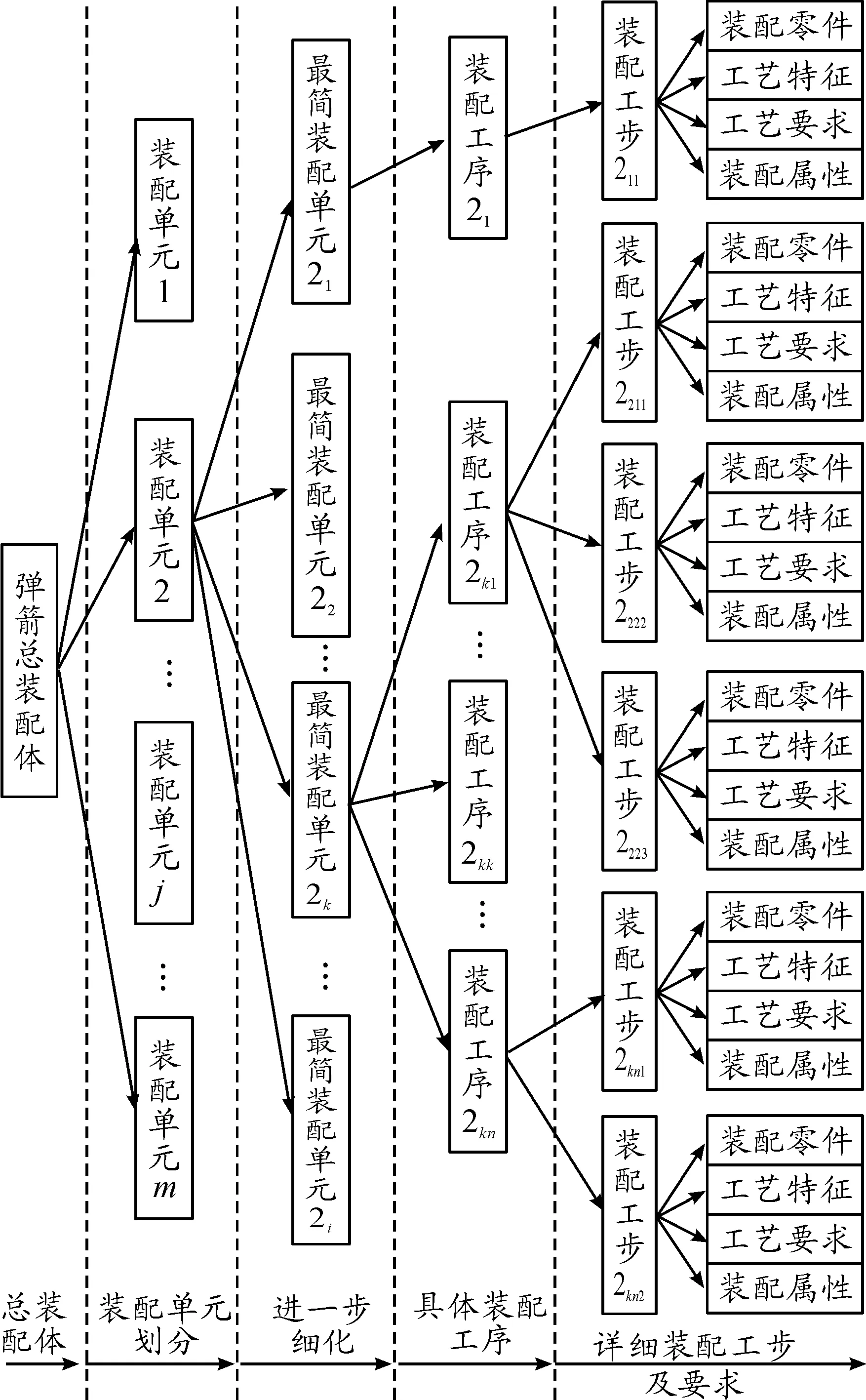

3.2 装配工艺MBD模型的层次关联分析

装配工艺MBD模型表达了在全三维装配工艺设计环境下基于单一数据源及模型的涉及装配的信息集及其规范化、结构化的关联关系。所有这些相关的工艺信息集围绕装配工艺的工序与工步等活动过程被集成在装配工艺MBD模型之中,按需求将不同的信息表达在装配工艺MBD模型结构树中的不同层次,从而形成一个相对完整的整体,这也是装配工艺设计的主要任务。由此,建立了弹箭装配工序工步的层次关联关系,如图4所示。

图3 装配工艺MBD模型框图

图4 装配层次关联关系框图

装配单元信息主要体现所装配产品及零部件信息。装配工艺整体结构信息主要体现装配单元间的隶属关系以及装配顺序,它确定了每个部分的归属问题,即某一个零件归哪一级的哪个部件,通过树状目录的形式展现出零部件隶属关系,结合子装配确定装配顺序。装配工艺过程信息主要对装配基准、尺寸(公差)标注、工艺属性、工装设备等信息的体现,将PMI(产品制造信息)及非几何信息(技术标准、管理信息)融为一体,使技术人员清晰使用MBD模型获取所需信息,部分定义在模型中的信息将体现在装配车间管理系统的装配工艺规程之中。根据弹箭装配工艺过程信息管理需求,形成工序信息集、工步信息集、工装信息集、工艺结构信息集等,并保存在数据库中,并形成装配工艺过程卡和装配工序卡等。

4 装配工艺MBD信息系统开发

4.1 装配工艺MBD信息系统设计

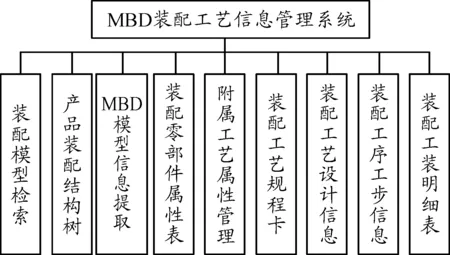

通过上述分析并结合弹箭类产品的实际特点,开发了基于MBD的装配工艺信息管理系统,系统的功能结构框图如图5所示。系统设计及功能模块的设置包括装配模型检索、产品装配结构树、MBD模型信息提取、装配零部件属性表、附属工艺属性管理、装配工艺规程卡、装配工艺设计信息、装配工序工步信息和装配工装明细表。

图5 MBD装配工艺系统功能结构框图

零部件属性信息管理装配工艺编制的产品、装配体、装配零件等的标识信息,从设计MBD模型中直接提取。利用上下层(父项和子项)装配单元之间的关系,按照装配顺序用装配序号标识各层的装配体,识别和补充该装配单元相应零部件信息,获得装配单元下各个模型。通过对MBD模型信息检索和定义的工序信息组织到装配工艺规程卡中,并形成相应的工序的作业内容、要求以及方法。工序卡的生成需要调用工步信息和确定的各工步使用的设备、工装和辅助材料等信息。

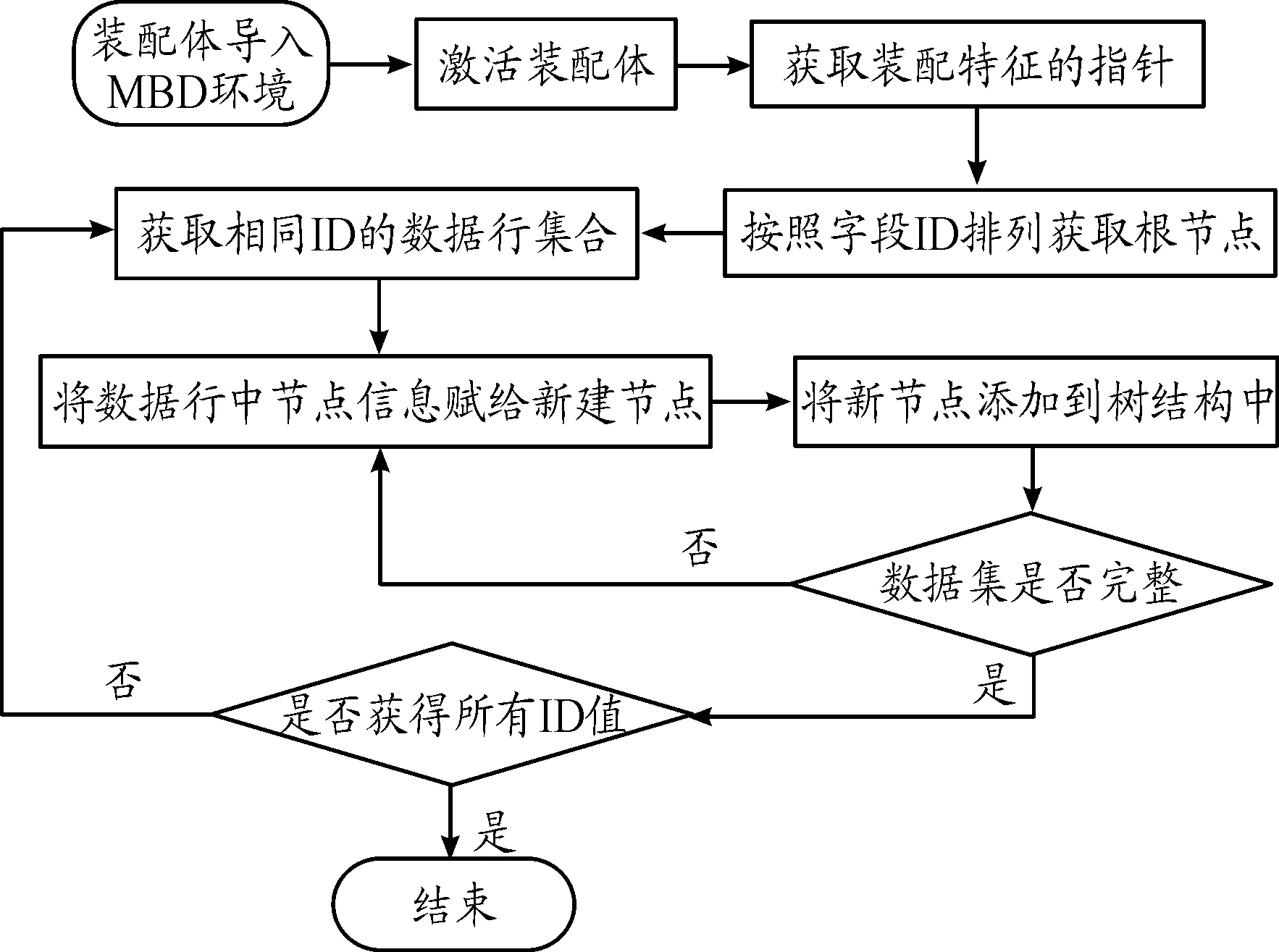

4.2 装配MBD模型节点信息遍历算法

在设计MBD向装配MBD环境转换的过程中,为了能够表达一定层次结构的数据关系,同时反映零部件之间的装配隶属关系,需要建立相应的算法来遍历装配MBD模型的结构树节点,识别装配结构组成及装配节点之间的隶属、约束和层次关系,如图6所示。通过算法遍历整个装配结构的所有节点,识别和获取与该装配节点相关联的零部件信息、装配工艺特征、装配约束信息、附加工艺特征和附着其上的配套资源信息等,为后续的信息系统集成奠定基础。首先,通过装配MBD系统提供的函数来获取装配树根节点的事件标识;其次,利用函数来获取装配树根节点下的所有子节点;然后,对于每一个子节点重复执行上一步骤,直到得到的子节点都是零件节点之后结束循环。

图6 装配MBD信息遍历算法框图

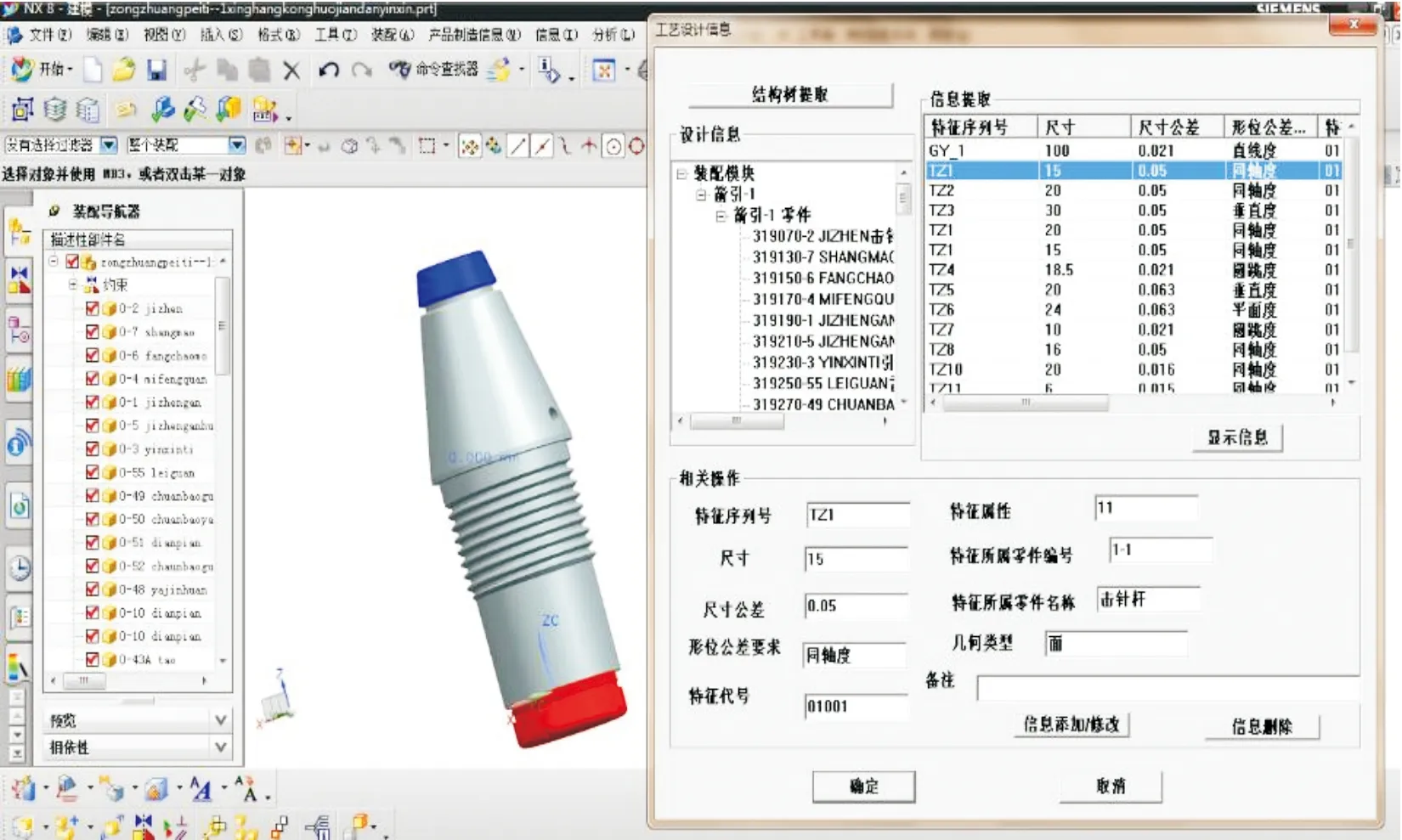

4.3 装配工艺MBD信息管理系统实现

依据企业产品研制实际,在UG NX 8.0三维设计软件环境下,通过其提供的UG/OPEN API利用Visual C++编程语言并在系统提供的MFC类库下进行了系统实现。底层以SQL Server 2008作为数据库管理系统,通过ADO(ActiveX Data Object)控件接口实现数据的操纵。该MBD装配工艺信息管理系统的实例界面,如图7所示。

图7 MBD装配工艺信息管理系统界面

5 装配工艺MBD模型的系统集成

5.1 装配车间生产的工艺信息集成需求

在装配工艺设计阶段产生的各种信息和数据也即装配工艺MBD模型必须有序集成到装配生产过程,才能够更好地指导车间装配活动。实现车间装配生产指令的电子化,装配工艺所需的零部件信息、结构信息、管理及配置信息、审核检验信息等通过系统集成方式获得,全数字化的装配工艺规程、工序文档、相关联的设计MBD模型等按需推送到装配现场的各个工位和工作站。班组人员可以得到产品以及零部件信息,提高装配信息可靠性,减少装配错误。

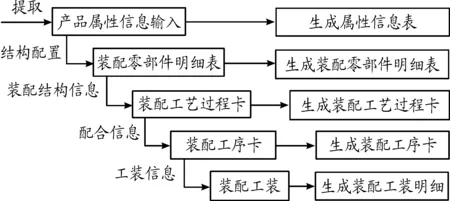

由设计MBD为数据源引入装配工艺相关信息而形成的装配工艺结构进行规范化和集成化,逐步向生命周期后续阶段和下游的车间装配生产过渡,通过信息识别和自动提取依据集成规则无缝接入装配车间生产管理系统。装配环境下的信息系统集成需求定义,如图8所示。装配生产管理过程中,车间系统中装配工艺信息管理需要的信息均由相应的装配工艺MBD系统中提取。

图8 装配生产管理信息集成需求定义框图

5.2 装配工艺信息集成过程数据集

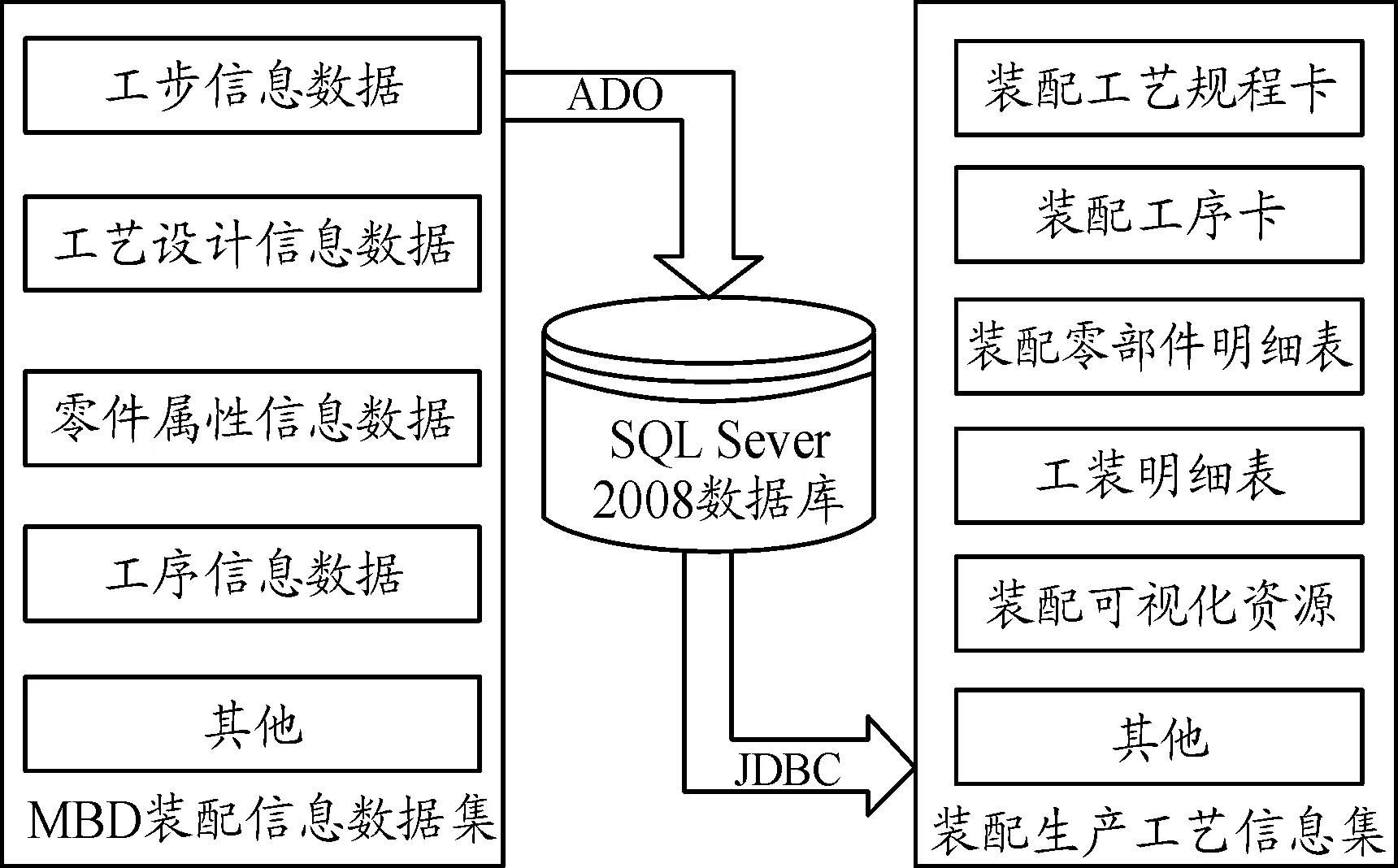

借助于UG/OPEN API及二次开发技术构建装配MBD工艺信息管理系统,利用ADO接口将相关的装配信息存入SQL Server数据库中并补充相应的零部件信息。数据结构依据所需的内容精确定义,便于车间生产管理系统按照访问规则进行二次重构和安排装配生产作业而使用。围绕装配工艺规程,工序工步信息管理,装配零部件明细、工装明细等内容,从数据库提取属性信息,导入到车间生产管理系统中。装配工艺MBD和装配生产所需信息数据集交换过程,如图9所示。

图9 系统集成信息数据集定义框图

5.3 装配工艺MBD信息集成实现

面向弹箭装配车间生产管理数字化的需求,实现了装配MBD工艺信息系统与先前开发的车间生产管理系统[15]的集成,构建了基于MBD的装配工艺与车间生产的信息集成。以某型号为例,如图10所示说明了整个系统集成的实现过程。首先将装配设计MBD模型导入系统环境,通过开发的系统功能模块提取相关的零部件信息;通过开发的遍历算法遍历装配结构树,对其PMI三维标注、工艺属性信息、工序工步相关操作信息等进行提取和识别,使装配工艺模型以树形图结构显示出来、装配工艺特征与附加工艺特征,其他工艺属性信息等存入后台数据库。

装配车间生产管理系统对数据库和服务器内存放的信息检索,并根据装配生产管理要求进行工艺信息归集和完善,生成车间装配生产作业所需的装配工序卡、装配工艺规程卡、装配工装明细、装配仿真等信息。按照实际车间装配生产作业计划,将上述生成的数据和信息推送到车间现场的各个工位和工作站,装配作业人员即可利用在位计算机查看装配工艺文件,在数字化装配工艺信息集的指导下进行实际的装配操作。

图10 MBD装配工艺信息系统集成实例

6 结论

本文在分析了装配车间生产的工艺信息集成需求的基础上,构建了面向装配工艺设计与装配生产集成的产品装配信息集,定义了装配工艺MBD模型及其装配层次关联关系,实现了MBD装配工艺信息管理系统与装配车间生产管理系统的集成。从装配设计MBD模型开始,构建了装配工艺设计与车间生产的集成技术,为弹箭全三维数字化研制搭建了数字化设计与制造集成的一体化环境。