军用方舱传热系数值的计算及优化研究

2019-08-13王海军

丁 华,李 晨,王海军

(1.江苏大学 汽车与交通工程学院, 江苏 镇江 212013; 2.苏州江南航天机电工业有限公司, 江苏 苏州 215300)

军用方舱是装载军事设备和人员并提供所需要的工作条件和环境防护的厢体,具有较高的机动性能。在执行任务期间,操作人员需要长时间在方舱的密闭环境中工作,方舱的保温性能影响操作人员的热舒适性,关系军事任务的执行效率;当舱外空气温度有强烈波动,要求舱壁能够减小舱内空气及内表面的温度波动;总的来说,提高舱体的保温特性显得尤为关键。传热系数值是衡量方舱等隔热厢体保温性能的重要参数,方舱的结构和材料都影响着传热系数值。

方舱的传热系数值大多采用实验[1]的方法测定,实验测定设备及程序复杂,耗时长且成本较高。随着计算传热学的发展,传热分析方面不断出现较成熟的商用仿真软件,相比实验的方法,仿真计算速度快,节约成本又提高效率。M.Schuster[2]借助CFD软件模拟了铁路车辆舱壁的热传递,介绍了数值方法对轨道车辆内部传热情况的预测,验证了仿真计算的适用性与高效率。罗继华等[3]通过空气焓值的变化来确定隔热壁传递的热量,并用ANSYS软件仿真分析了客车内空气温度随时间的变化规律,但是用空气焓值来确定传热量的准确性略显不足,且方舱实际结构比客车更为复杂,故不适宜借助空气焓值来求解方舱的传热量。熊华生[4]对动车组车厢各侧墙分别进行二维平壁隔热仿真研究,并分析冷桥部件对整车传热系数值的影响,但二维模型较三维模型相对单一,精确度略显不足。方舱构建繁多,对方舱整体进行有限元处理工作量大,总的来看对方舱整体进行三维传热研究的较少。

将方舱整体分割成几部分三维舱壁模型,对热量在每部分舱壁中的三维流动状况进行仿真与分析,得出每部分传热系数值,再运用等效面积法计算方舱整体传热系数值。改变舱板的结构、材料及空间布局,得出各种状态下方舱传热系数值以及各因素对传热系数的影响,为方舱的热工性能设计提供理论依据。

1 传热理论概述

结合传热理论和方舱内部的结构特点,热量传递可分成以下3种基本传递方式:热传导、热对流及热辐射。方舱在室外高温的环境下,传热过程如下:在舱内外的温度差作用下,舱外空气通过热传导与热对流的方式以及太阳的热辐射,将热量传至舱壁外表面,舱壁外表面经过复合层,热传导至舱壁内表面,最后从舱壁内表面传至舱内低温空气,此外舱体内表面还与舱内空气存在热对流。

仿真过程中用到的舱体内外表面的对流换热系数值,采用经验公式[5]:

αw=7.34u0.656+3.78e-1.91u

(1)

αn=3.49+3.78Δt

(2)

其中,u为空气掠过舱体外表面的速度(m/s);Δt为舱体内表面与舱内空气温度差(K)。

对静止舱体,参照上述公式,内表面换热系数取 8 W/(m2·K),外表面换热系数取11 W/(m2·K)。

采用的计算方案是将方舱整体拆分成几大部分舱板,然后根据每部分舱体的传热系数值求得整车的传热系数值。传热系数值等效计算公式[4]如下:

(3)

2 仿真计算

2.1 几何模型

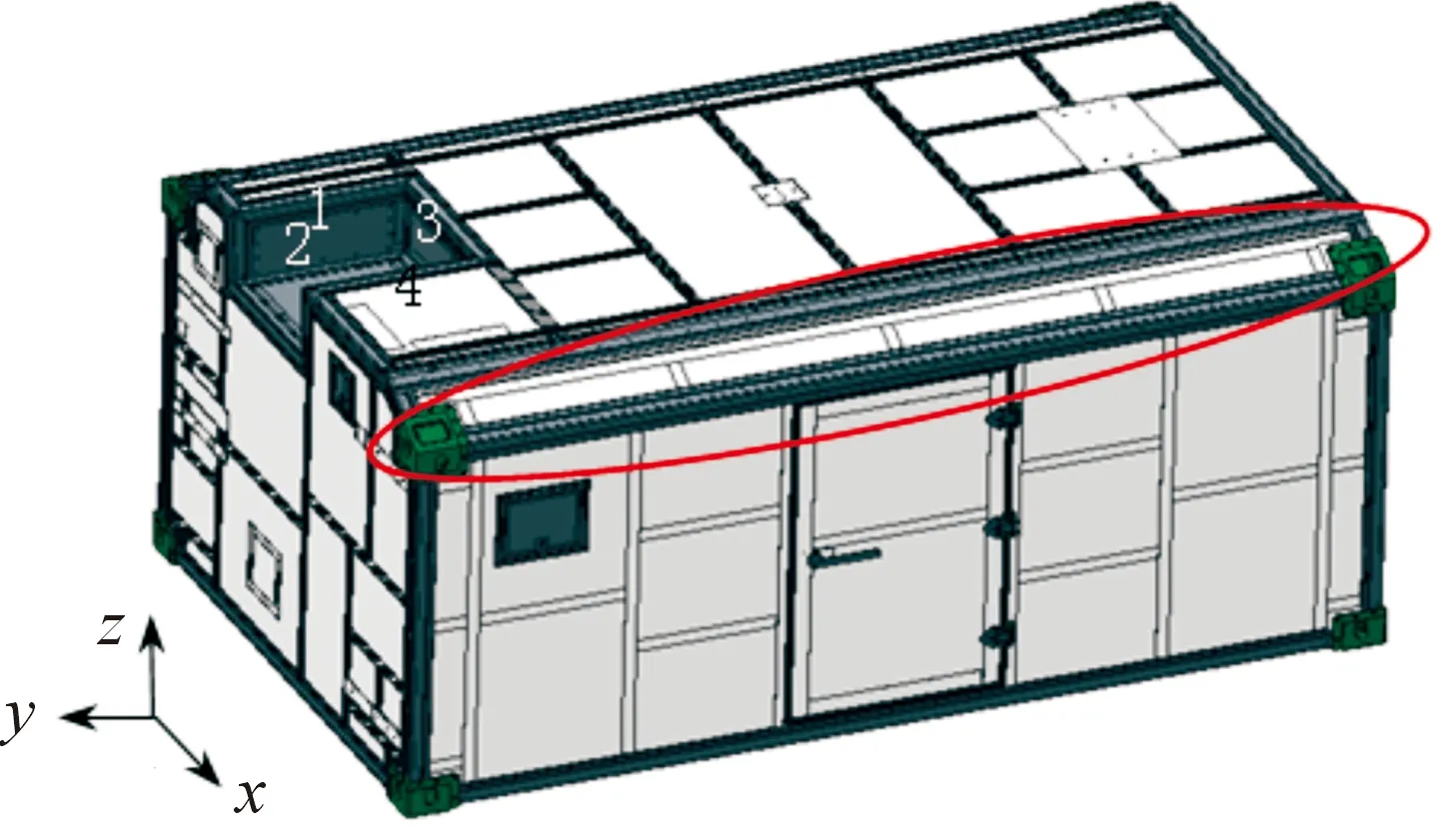

方舱实体三维模型如图1所示,方舱模型虽复杂但结构分明,由几大块带有骨架、内芯及蒙皮等组成的复合板所构成。运用三维建模软件对方舱的各角件、铰链、螺栓等连接件及各倒角进行了简化,按照图1的坐标系及视角,将其简化划分为前板、后板、左板、右板、顶板、底板、门板、肋板和其他板,共计9部分。

图1 军用方舱实体模型

此外,每部分舱板均有几层复合结构,底板由4层复合结构构成,除底板外均由5层复合结构构成,底板比其他舱板少一层隔热板,以垂直于舱板平面的部分截面表示,除底板舱板外,各层结构示意如图2所示。

图2 除底板外舱板各层结构示意图

内外蒙皮采用不锈钢,导热系数为45 W/(m·K);空心骨架采用铝合金,导热系数为177 W/(m·K);隔热板采用胶合板,导热系数为0.15 W/(m·K);内芯采用聚氨酯泡沫,导热系数为0.036 W/(m·K)。

2.2 传热模型

热量由舱内高温空气通过热传导与热对流的方式,传至舱壁内表面,再由舱壁内表面传导至舱壁外表面,最后从舱壁外表面传至舱外低温空气,此外舱体外表面还向大气中辐射热量。仿真计算时,将实际的热对流传导方式简化为舱板的内外表面添加表面换热系数。

用HyperMesh软件划分舱板结构化网格,且均为六面体网格,网格大小为5 mm,六面体单元数共为22 745 544,合计单元节点数为22 080 211。

2.3 参数设置

用ANSYS软件中的FLUENT模块[6]进行仿真求解,需打开能量方程和辐射方程;各部分的材料参数按照表1设定,流体介质选用不可压缩的空气,并设置重力加速度;内壁面表面温度为20 ℃,换热系数为8 W/(m2·K),外壁面表面温度为-35 ℃,换热系数为11 W/(m2·K),除这两个壁面外均设置为绝热壁面;分离求解器选用SIMPLEC格式;设置解算器求解迭代步数为500步,松弛因子压力项和动量项分别采用0.3和0.7,收敛容差为1×10-7。

2.4 仿真结果

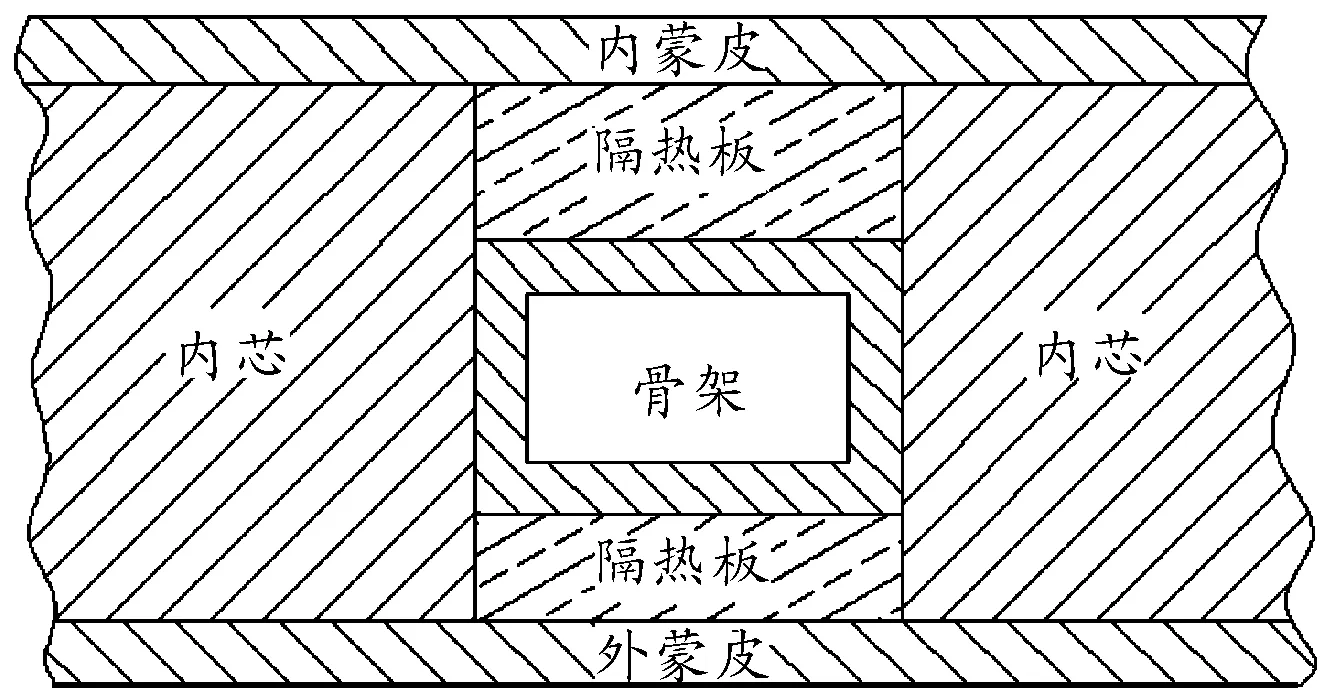

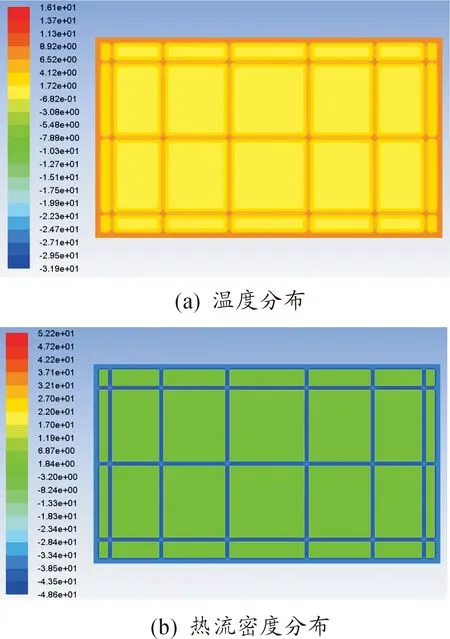

按照上述参数设置对9部分舱板分别进行仿真计算,计算稳定后,得到舱板内的温度分布、热流密度分布等,先从底板开始仿真计算。为便于对仿真结果的描述,定义舱板的长边方向为X轴,宽边方向为Y轴,厚度方向为Z轴,温度分布图中的单位为℃,热流密度分布图中的单位为W/m2。

为便于了解底板内部的温度及热流密度分布,截取平行于YOZ平面的某平面、平行于XOY平面的某平面,两个截面的温度分布及热流密度分布如图3、图4所示。

图3 平行于YOZ平面某截面温度分布及热流密度分布

图4 平行于XOY平面某截面温度分布及热流密度分布

如图4所示,传热稳定后,温度由舱内到舱外均匀分布,在骨架处温度变化比较剧烈,热流密度在隔热板与骨架接触处有明显变化。仿真得到稳态传热后的热流量为677.99 W,根据传热系数值的定义可得底板的传热系数值为

其他板主要指放置空调处的几块板,如图1灰色的4块板,按照图1的序号命名4块板。另外,两块肋板的结构、材料等都是完全一样的,以肋板1、肋板2命名,肋板具体位置见图2红色框选处。按照底板的仿真步骤,对其他8部分舱板进行仿真计算,得到各舱板的相关传热参数值如表1所示。

表1 各舱板传热参数值

根据表1中得到的传热系数值及式(4),可得方舱整体的等效传热系数值:

3 验证

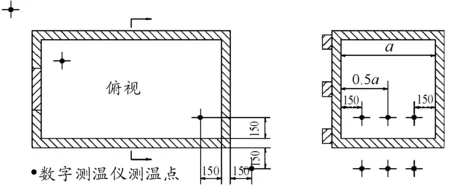

所需试验设备主要是80-107/BHT7150-5F步入式高低温湿热试验箱、WHY-150A数字测温仪及VC890C+数字万用表等,试验方舱放置于步入式高低温湿热试验室内如图5所示。此外,该试验方舱的气密性达到Ⅰ级,密封性能较好,因此可忽略实验过程中的空气泄漏量。

图5 试验方舱布置方式示意图

试验方舱外表面距离试验室内壁不小于600 mm,方舱内外温度差不小于55 ℃。试验室温度为-35 ℃,用电加热器将舱体内部温度升至20 ℃。试验时,方舱内外各设置6个数字测温仪[7],具体布置如图6所示。在舱内和舱外分别加装风扇,以实现舱内舱外的空气流通,保证温度均匀,舱面上最大允许流速为2.2 m/s。

图6 数字测温仪布置示意图

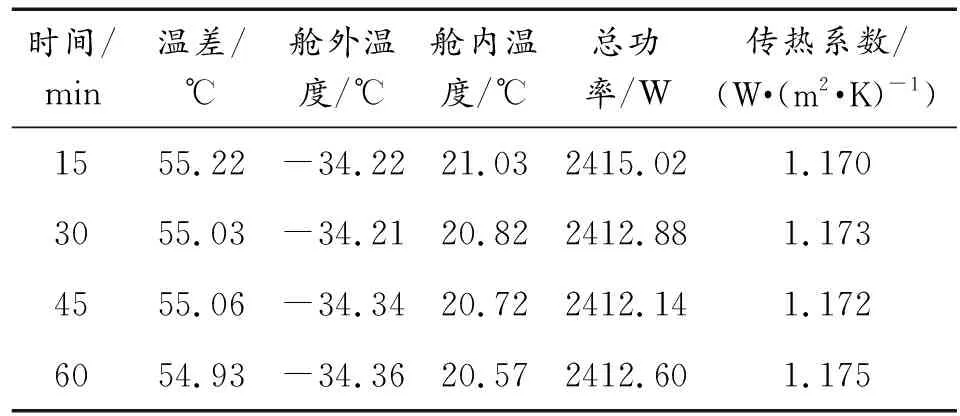

试验时,在30 min内,试验方舱内外温度差不小于55 ℃的情况下,方舱内外任意2个数字测温仪间的读数之差不大于2 ℃,舱内包括电加热器和电风扇的电器总功率的变化值不大于±2.5%时,即认为达到平衡状态。达到热平衡时,每隔15 min记录一组数据,共记录4组,包括各传感器温度读数、电器总功耗等。方舱传热系数值用舱内外平均温度、功率消耗量和方舱名义内表面积来计算。试验方舱名义表面总面积为37.38 m2,得到的测试数据如表2所示。

根据表2中得到的4组传热系数值再平均,计算得到方舱整体传热系数值为1.172 5 W/(m2·K),上一章求得的仿真计算值为1.283 W/(m2·K),两者相比,仿真计算值的误差为9.42%。

表2 方舱测试结果

4 优化研究

传热系数值是一个过程量,其大小取决于壁面两侧流体的物性、流速,固体表面的形状、材料的导热系数等因素。研究对象是军用方舱,研究的工况是稳定传热工况,则舱壁两侧流体特性以及舱体壁面的形状等都是恒定的,所以着重研究方舱的结构及舱体材料对传热系数值的影响。通过改变舱板的结构、材料,逐一得出各条件下方舱传热系数。

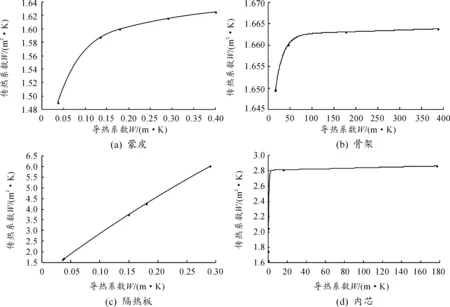

4.1 材料对传热系数值的影响

以后板为例,研究舱板各层材料对传热系数值的影响,在各层厚度及结构不变的前提下,分别赋予蒙皮、骨架、隔热板、内芯各10种材料,仿真得出各材料下后板的传热系数值,得到导热系数-传热系数值关系曲线如图7所示。

图7 各层导热系数-传热系数值关系曲线

从图7的4条曲线中不难发现,各层材料导热系数的变化对舱板传热系数值的影响程度不一样,内芯材料导热系数对舱板传热系数值的影响最大,骨架及隔热板影响较小。曲线(d)的趋势是三角函数,并非线性函数。图中曲线表明材料导热系数与舱板传热系数值间的关系都不是线性关系。研究发现内芯层的体积占舱板体积的比例最大,其传热面积所占比例也最大,因此该层材料对传热系数值影响最大。

4.2 舱板结构对传热系数值的影响

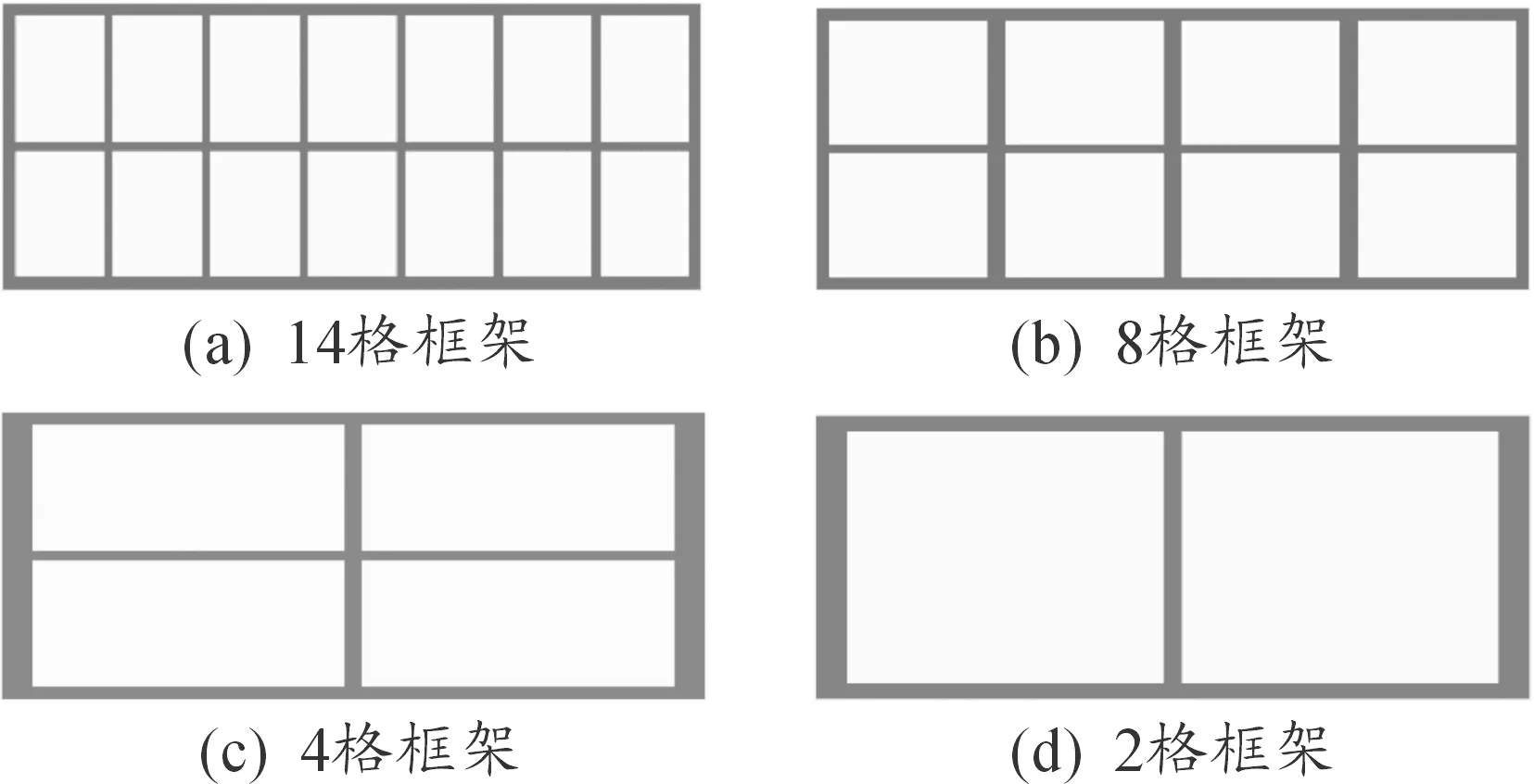

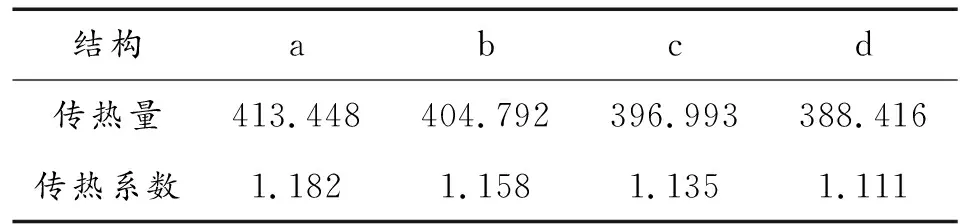

如图2所示,舱板从内到外由蒙皮、内芯、隔热板及骨架构成,蒙皮是简单的平板结构,隔热板与骨架的几何结构除厚度外都一样,而内芯层结构是随着骨架及隔热板的结构变化而变化的,因此着重把骨架和隔热板结合起来研究。研究骨架及隔热板层几何结构对舱板传热系数值的影响时,骨架及隔热板与内外蒙皮层的接触面积及厚度保持不变,列出如图8所示的4种结构,分别进行仿真计算,得出后板各结构下的传热系数值,如表3所示。

图8 后板骨架及隔热板4种结构

结构abcd传热量413.448404.792396.993388.416传热系数1.1821.1581.1351.111

由表3可以看出:越复杂、内部框架越多的结构,其构成的舱板传热系数值越大,保温性能越差,如图7(a)。研究发现,框架结构越复杂,虽然沿着厚度方向的传热面积不变,但骨架及隔热板与内芯的传热接触面积增大,两者间的换热量增大,加快了热量在舱板内外表面间的传热,舱板传热系数值增大,保温性能下降。

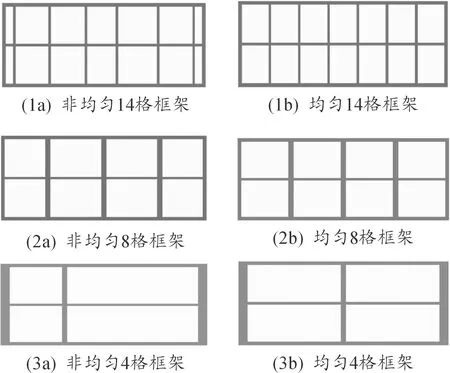

此外,图7中列出的4种结构的框架是均匀分布的,基于此对非均匀框架与均匀框架间进行对比研究,给出3组结构,如图9所示,a代表非均匀结构,b代表均匀结构。同样,仿真计算得出各结构下后板传热系数值,如表4所示。

图9 三组对比结构

结合图9和表4,每一组的非均匀结构下的传热系数都比均匀结构的小,表明对称设计的结构反而会提高舱板的传热系数,降低保温性能。而所研究的舱板模型几乎都是对称设计的,接近于均匀布置,其保温性能相对较差。

表4 三组对比结构的传热系数

然而骨架及隔热板的结构是影响舱板结构强度的关键因素,因此,在后期的结构设计中需综合考虑结构强度与保温性能,以实现基于强度设计和传热设计的多目标优化设计。

5 结论

1) 仿真计算得到的方舱整体传热系数值与实验值相比,误差率为9.42%,验证了所采用的仿真计算方法可行性较高。

2) 内芯的导热系数值对舱板传热系数值影响最大,可根据需求着重减小内芯材料的导热系数来快速提高方舱的保温性能。

3) 仿真结果表明:设计成非均匀布置的、框架结构较少的舱板结构,可减小方舱整体的传热系数值,提高方舱的保温性能。

由于在方舱建模上进行了简化,忽略了各块舱板间的铰链、连接件、舱体的窗户、出风口等,未单独分析工作在移动车辆上的方舱以及实际外部环境,是基于理想工况求得的方舱整体传热系数值,该值与方舱实际布置情况有些许偏差,后期继续深入研究以解决如上问题,提高仿真精度。