大跨度钢管桁架分块吊装施工技术

2019-08-10邵伟

摘要:大跨度钢桁架结构在施工中具有跨度大、单构件重量重、拼装精度要求高等特点,其施工方法选择的正确与否显得尤为重要。本文结合工程实例,全面阐述大跨度钢桁架吊装方法、过程控制、分块组合方案及重难点控制,通过优化吊装工序的施工工艺,详细的制定出了安全可靠、施工简单有效,且经济实用的大跨度钢桁架施工技术方案,保证了吊装质量,提高了施工速度,同时在一定程度上降低了钢桁架施工安全和成本风险。

Abstract: The long-span steel truss structure has the characteristics of large span, heavy weight of single component and high precision of assembling. It is especially important to choose the correct method of construction. This paper combines engineering examples to comprehensively expound the hoisting method, process control, block combination scheme and heavy and difficult point control of large span steel truss. By optimizing the construction process of the hoisting process, the safety and reliability, simple and effective construction, and economical and practical are detailed. The technical plan for the construction of large-span steel truss ensures the quality of lifting and improves the construction speed, and at the same time reduces the safety and cost risk of steel truss construction to a certain extent.

关键词:大跨度钢管桁架;分块组合;吊装技术;施工工艺

Key words: long-span steel pipe truss;block combination;hoisting technology;construction technology

中圖分类号:TU758.11 文献标识码:A 文章编号:1006-4311(2019)17-0145-03

0 引言

大跨度钢桁架的发展日新月异,它的结构轻巧、结构形式丰富多样,加工制作便利、结构传力明确、经济效益合理,是目前应用比较广泛的一种结构体系。但是在施工中由于其自身具有的跨度大、单构件多、拼装精度质量要求高等特点,在施工前需要充分结合现场条件、结构特点及安全、环境、进度、质量、效益等因素合理选择施工方案,施工过程中严格控制质量,才能确保施工圆满完成。本文在借鉴以往钢结构施工经验的基础上,结合项目特点,应用先进的软件作辅助,同时优化完善了施工工艺,制定出切实可行的大跨度钢桁架施工技术方案,确保了本工程高质量完成。

1 工程概况

中交天津港湾工程研究院有限公司天津临港经济区科研试验基地-水工试验大厅位于天津临港经济区内,该工程为排架/框架结构,主体结构地上1层,局部2层,轴线尺寸长90.0m,宽64.8m,共1跨。屋架肩高12.45m。工程钢结构主桁架跨度为64.8米,最大起吊高度为15米。钢桁架为三角立体钢桁架体系,倒三角桁架与稳定桁架、支撑连接后通过固定铰支座与混凝土柱顶上的预埋件连接。所有杆件均采用Q345B无缝钢管,制作时均按跨度的1/500起拱,杆件对接接头焊缝等级为二级。

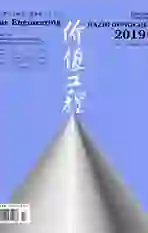

钢桁架体系由8榀主桁架(HJ-01)、7榀次桁架(HJ-02)及14榀边桁架(HJ-03)组成,其中HJ-01、HJ-02为倒三角管桁架,HJ-03为直角三角管桁架。钢桁架平面布置见图1。

2 钢桁架施工难点分析

2.1 施工难点

①屋面桁架采用倒三角管桁架,主桁架跨度64.8m、高度4.5m、重量大,倒三角形为几何常变体系,现场拼装和吊装均易失稳破坏。②为保证桁架安全施工,需结合现场环境及特点,对桁架杆件进行详细的受力验算和整体吊装验算。③跨度大、杆件切割加工精度要求高,现场拼装难度大。

2.2 针对施工难点采取措施

①为使倒三角管桁架不失稳,需在安装过程中,将桁架由几何常变体系变为几何不变体系。结合现场环境、桁架结构特点、施工情况,施工前制定多方案进行对比,解决桁架施工期间的稳定及安全问题,即(形成稳定的桁架块)后安装。②采用midas gen有限元数值计算软件进行结构内力分析,合理确定吊点位置、查明吊装过程中存在的结构软弱部位并采取补强措施,优化大跨度钢桁架变形控制施工工艺,避免桁架在吊装过程中因不同工况产生过大的应力应变,从而导致主结构出现安全隐患。③合理布置及调整施工现场机械走位和场区布置,提前发现并消除影响吊装施工的各项危险源,使得施工风险降到最低。④采用TEKLA软件整体建模,从源头上保证构件的精度。构件加工采用相贯线数控下料,保证构件加工精度。现场整体放样拼装,保证拼装精度。

3 钢桁架吊装施工

3.1 吊装施工方法选定

大跨度钢桁架常用的施工方法主要包括:高空散装法、整体提升法、整体顶升法、高空滑移法、整体吊装法、分块吊装法等。

由于该工程钢结构桁架跨度大,项目现場作业场地有限,钢桁架重量大,一次整体吊装施工难度、施工风险高,综合考虑现场条件、工期、成本、安全、质量等因素,经详细讨论后决定采用在地面拼装场分块制作、两台吊车抬吊、高空平移的方式就位,分块吊装后高空焊接连接的施工方法。

本项目桁架为倒三角管桁架结构,为使单榀桁架不失稳,需在拼装和吊装就位时,将桁架由几何常变体系变为几何不变体系。通过施工方案的分析与对比,采用两榀主桁架、中间次桁架及支撑系统等在地面拼装成整体(形成稳定的桁架块)后安装,即可保证桁架的稳定性,又降低了空中安装的难度。即首先在地面上的桁架制作胎膜上将两榀桁架制作成一个桁架块整体拼装、高空平移法逐块吊装就位,最后将块间桁架高空焊接连接形成整体。

3.2 吊装施工思路及顺序

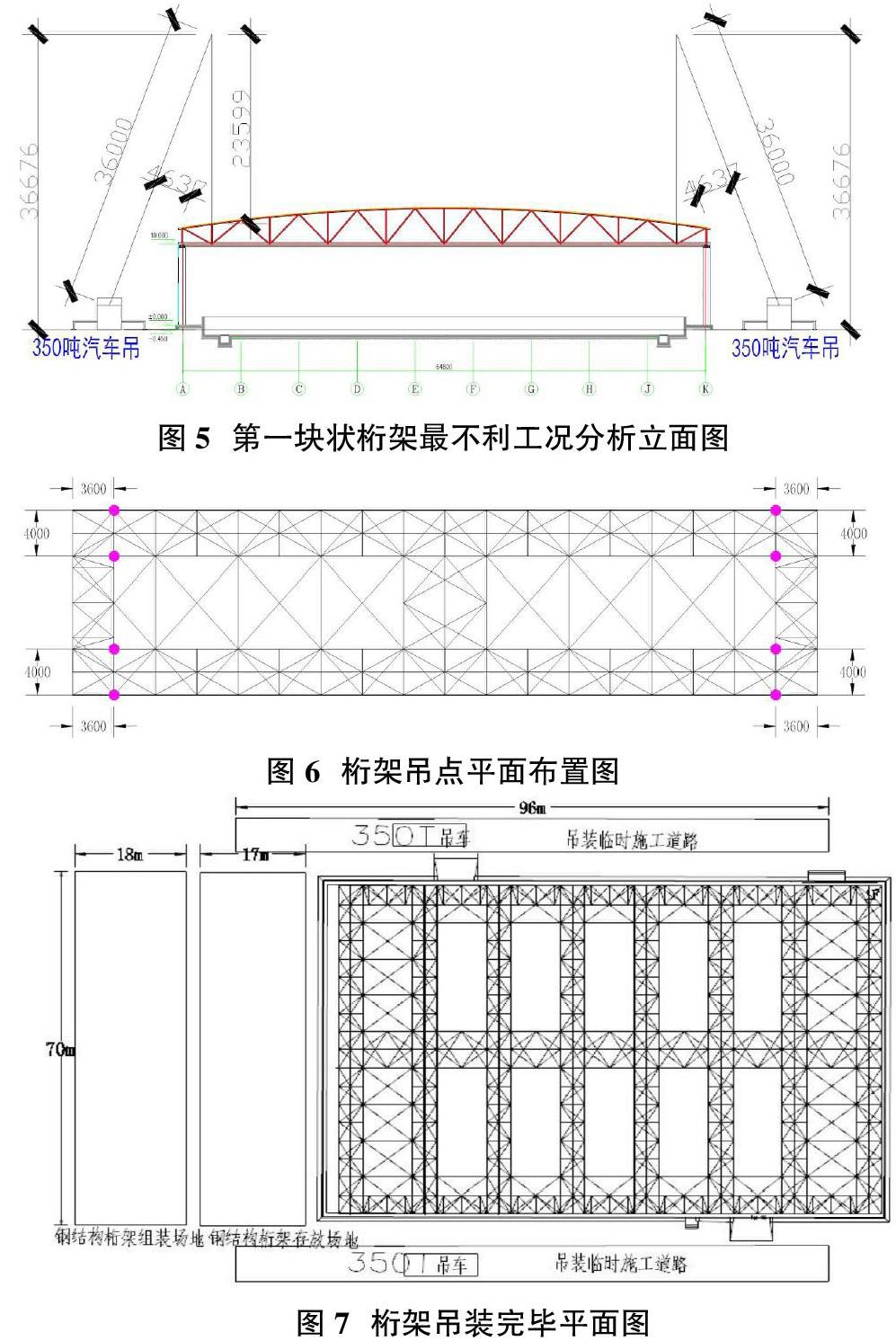

桁架块拼接吊装思路为:在地面上提前准备好的拼装场地上进行桁架块的焊接拼装。一个吊装桁架块由两榀HJ-01+一榀HJ-02+两榀HJ-03焊接拼装组成,总重量约60t。共分为四个桁架块分四次进行吊装就位。

先安装8-10轴的桁架块结构,再依次安装6-7轴桁架块、5-4轴桁架块、3-2轴桁架块,最后连接8-10轴、6-7轴及5-4轴、3-2轴间的次桁架,直至全部桁架安装完毕。

3.3 吊装施工过程

3.3.1 钢桁架拼接要点

①在地面上搭设好桁架的拼装胎架,用水准仪、经纬仪和全站仪测量和控制胎架的定位尺寸、标高,确保胎架稳定牢固。

②在胎架上先对主弦杆对接接长,对接拼装时,在对接口处必须设置焊接衬套,控制好杆件的直线度,先进行点焊固定,再根据加工完成的构件连接点进行测量和定位,确认无误后将主弦杆固定在胎架上,按对接焊接工艺的要求进行对接口的焊接,焊接完成后符合检测条件后进行焊口检测。

③主弦杆焊接完成检验合格,按图纸要求在弦杆上放样,然后按安装图编号从两端向中间拼装弦杆间的杆件,相贯面口吻合紧密塞焊固定,直至整榀桁架拼装完成。

④整个拼装过程中用全站仪实施全过程测量控制,确保桁架的位置、尺寸符合要求。

3.3.2 吊装工况分析

通过综合分析现场环境、施工状况以及桁架本身的结构特点,对吊装各种工况进行分析。

①双机抬至3-4轴工况进行分析。

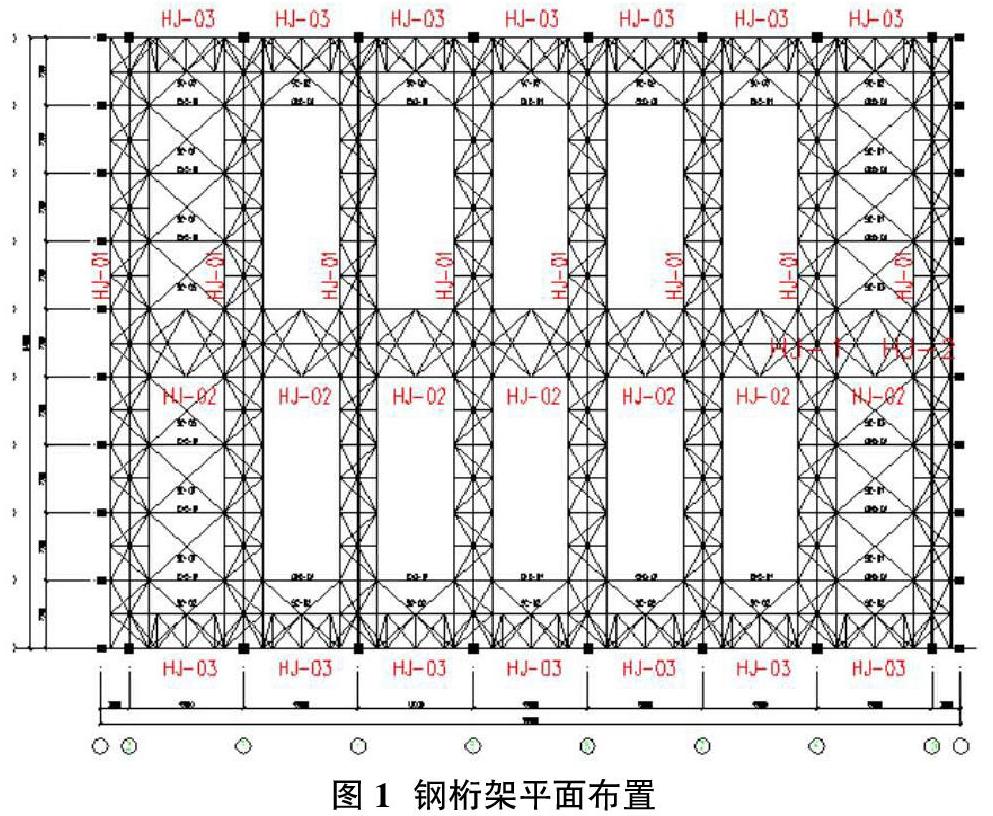

组装成整体的块状桁架重约60吨,采用两台350吨汽车吊吊装,每台分担30吨。结合现场行走路线及吊车位置,查性能表得知,主臂36m,吊装半径20m,可吊52吨,单机负荷率30/52=57.7%<80%,满足桁架吊装要求。详见图2、图3。

②对双机抬至6-7轴进行工况分析。

双机抬至6-7轴时,汽车吊工作半径最大为22m,此时为整个工程最不利的工况。查汽车吊性能表得知,主臂36m,吊装半径22m,可吊45吨,单机负荷率30/45=66.7%<80%,满足桁架吊装要求

3.3.3 桁架吊点的设置

块状桁架采用双机抬吊,每台4点吊装方式,8根吊带,其中4根长14m,4根长12m。通过midas有限元分析,吊点位置满足施工需要。

桁架吊点以吊起后桁架不变形、平衡稳定为准,采用吊带避免吊装过程中杆件破坏和油漆脱落。通过受力分析,确定吊点位置,吊点上弦杆与腹杆的节点处如图6。

3.3.4 钢桁架吊装就位

桁架支座混凝土柱强度已达到设计强度要求后,方可进行桁架安装。吊装前对桁架的整体尺寸进行复核,测量上下弦杆原始起拱度数值。组装成整体的块状桁架重约60吨,采用两台350吨汽车吊桁架跨外吊装,每台分担30吨。

①首先双机抬第一块状桁架临时放至3-4轴铰支座上,以缆风绳辅助桁架的临时稳定。②移动汽车吊,吊装第一桁架块至6-7轴再至8-10轴铰支座,与支座焊接固定就位。③汽车吊按上述方法吊装第二桁架块至6-7轴铰支座,对位调整后与支座焊接。连接两块桁架间的次结构,形成稳定体系,详见图8。④依次按照上述步骤拼装第三、第四块桁架,连接次桁架及时形成整体。桁架安装完毕,详见图7。

⑤屋面桁架整体安装后,及时测量上下弦杆最终的变形量,与地面测量的初始起拱度进行对比,是否满足桁架设计及规范要求的最终变形量。同时检查安装节点的标高、跨距、外形尺寸等,需满足设计要求。

4 工艺优化及完善

4.1 吊点部位杆件受力分析及优化

4.1.1 杆件替换

本工程因两榀桁架及中间次桁架在地面拼装成一个整体桁架块后吊装,吊点位置处杆件在吊装过程中内力与原设计时有差异。确定吊装方案后,用MDAS有限元软件对桁架吊装进行受力分析,发现图7中标红的吊点之间杆件内力较大,为保证吊装施工安全,在工厂加工时根据吊装受力情况,把原杆件直径及壁厚加大,经计算替换为Ф219*5圆管,满足吊装要求。(如图6桁架吊点平面布置图吊点间杆件)。

4.1.2 吊装验算

结构吊点处采用midas gen有限元数值计算软件进行结构建模,恒荷载系数取1.5。吊装应力比最大值为0.422<1,满足吊装安全的要求。

4.2 吊装成品路基箱的应用

吊装方案确定后,现场地基承载力经计算不符合350吨汽车吊支腿处的承载力要求,考虑到350吨吊车吊装时的实际工况,根据吊车在最不利受力状态下,吊车每个支腿需要承受的力来进行支腿承载力计算,通过现场验证及压载试验,决定在汽车吊车支腿下铺设专用路基箱(2×3米)来增加地基承载力,满足吊装要求,保证吊装施工安全。

5 钢桁架吊装施工监控

5.1 屋架下挠监控

5.1.1 監控点布置

每榀桁架在上下弦杆处各布设5个观测点,观测点位置为桁架的四等分点。

5.1.2 观测方法

首先在各监测点上粘贴反射片,然后在事先选好的测站点位置架设全站仪,测量各监测点和基准点间高差,与设计值相比较从而得出该轴向在竖直方向的挠度值。在对每一个监测点进行测量时,盘左、盘右全读数后取其平均值,消弱系统误差带来的影响。

5.1.3 监测周期

桁架安装完毕观测一次,之后每天观测一次,主体结构完工恒荷载加载完毕观测一次。加完恒定荷载后每10天观测一次,观测三次后视变形情况调整观测频率,如变形稳定,每1个月监测一次至竣工验收。

6 结语

①实践证明,结合现场条件、工期、成本、安全、质量等因素,采用在地面拼装场分块制作、两台吊车抬吊,分块起吊高空平移的施工方案是非常成功的。②本施工工艺在满足工期要求的前提下,充分利用现场场地,保证施工质量的同时节约了施工成本(一块桁架1个台班就能够完成吊装)。③辅助应用相贯线切割控制技术,进行圆钢管间的连接口切割,切割口规矩精准,提高现场拼接精度的同时,减小了拼接变形,保证了焊接质量。④提前采用TEKAL软件进行整体建模,通过对吊装过程进行工况模拟,采用midas gen有限元数值计算软件进行结构内力分析,合理确定吊点位置、查明吊装过程中存在的结构软弱部位,并在工艺上采取了补强措施,保证了桁架在吊装过程中的整体稳定。⑤施工现场机械行走路线、走位及场区布置,专用成品路基箱的应用,吊装变形监测方法的调整等工艺方法的完善,保证了大跨度钢管桁架施工的高质量完成。

参考文献:

[1]葛杰,王玉岭,王桂玲,等.杭州国际博览中心大跨度钢桁架吊装施工过程仿真分析[J].钢结构,2013,28(9):64-67.

[2]邹祝.长江航道模型实验厅大跨度钢管桁架分段吊装技术[J].施工技术,2015,44(2):60-64.

[3]徐长春.某体育场大跨度钢管桁架施工技术研究[D].青岛理工大学,2016.

作者简介:邵伟(1985-),男,天津人,中级工程师,本科,学士,研究方向为土木工程。