金桥煤矿1308工作面顺槽布置优化

2019-08-08刘述勋谷廷华

曲 柱,刘述勋,谷廷华

(济宁市金桥煤矿,山东 济宁 266500)

0 引言

工作面顺槽位置的合理确定以及煤柱宽度的定量研究是众多矿压工作者一直关注的问题[1-3]。以金桥煤矿1308工作面顺槽为例,采用理论分析确定顺槽合理的布置方式,利用FLAC3D数值模拟软件建立相关数值模型进行定量分析,探寻在巷道布置方案确定时,布置方式的优选顺序。

1 工程概况

1308工作面位于一采区北翼中部,开采水平为-430 m水平,开采煤层为山西组3#煤层,地面标高为+36.3~+37.4 m,工作面标高为-405~-430 m,埋深平均为454.4 m。煤层厚度为3.0~8.1 m,平均为6.5 m。工作面煤层整体赋存稳定,根据煤层揭露情况分析,靠近切眼附近煤厚变化快,其余地段煤层赋存稳定。工作面上部的1308上工作面开采3#煤上分层,平均采高2.12 m,已开采上分层区域剩余煤层厚度取4.38 m。考虑上分层开采影响,工作面整体平均可采煤厚取5.9 m。煤层走向南,倾向北,倾角3°~10°,平均6°。煤层硬度系数f=1~2,平均为1.5,属中硬煤。煤层结构简单,层位稳定,属半暗型煤,煤体较破碎,块状构造,裂隙发育。煤层发育夹矸1~2层,夹矸厚0.2~3.7 m。煤直接顶或伪顶岩性以砂岩为主,有时相变为砂质泥岩或泥岩。岩体中等完整-完整,属于中等稳定-稳定顶板。根据顶板结构及岩性判断,1308综放工作面直接顶为6.34 m的粗砂岩和3.52 m的细砂岩,老顶为4.14 m的粉砂岩和4.46 m的细砂岩与泥岩互层;直接底为9.01 m的粉砂岩,老底为13.7 m厚的细砂岩。

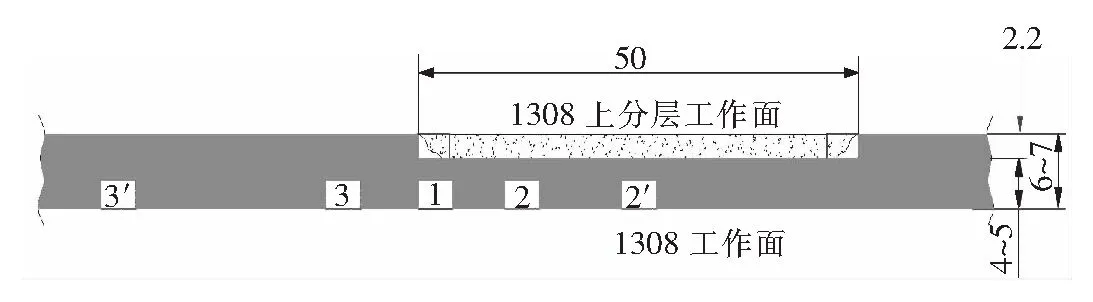

其顺槽布置方案有以下3种方式:内错式—将巷道布置在上分层采空区内,具有一定内错距离[4-6],如图1中位置2、2′所示;外错式—将巷道布置在上分层工作面间煤柱下方,具有一定外错距离:如图1中位置3、3′所示;垂直式—将巷道布置在上分层回采巷道的正下方,该方式是将上下顺槽布置在同一垂直方向上,上下回采工作面长度一样。

1-垂直式;2/2′-内错式;3/3′-外错式图1 1308工作面顺槽位置布置方案

2 数值模拟

2.1 建立模型

数值模拟采用FLAC3D有限元差分软件,分别模拟不同工作面顺槽位置布置方案下的应力分布效果,并对相应的位移进行分析,建立如图2所示模型。

图2 数值计算力学模型及网格划分

根据地质条件,建立三维模型,上层位条带面采宽50 m,相邻工作面间煤柱宽度80 m,设计模型为280 m×150 m×112 m(长×宽×高),共划分成341 000个单元,358 680个节点。考虑边界效应,模型上下各取36 m边界,左右各取30 m的边界。模型上边界为应力边界,底部边界为固定位移边界。模拟采用莫尔-库伦破坏准则和大变形模式。

2.2 位移应力结果分析

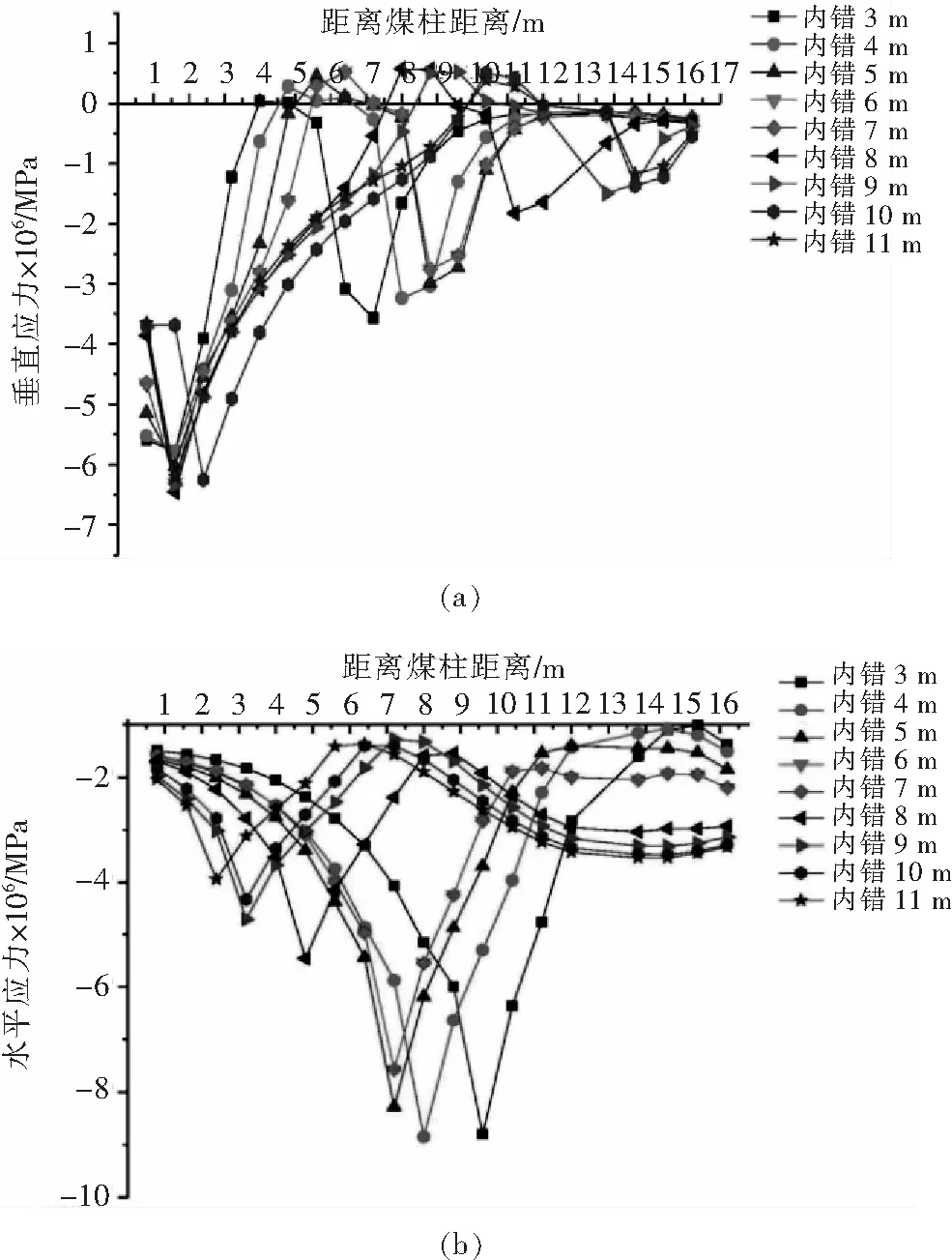

内错式布置:①垂直应力分析—图3为不同内错距离巷道应力变化曲线,对不同间距顺槽的内错式布置进行了数值模拟,得出当顺槽之间的垂直距离小于5 m时,下部煤柱刚好处于应力集中区,导致下部围岩垂直应力变大,顺槽两侧出现应力集中。当上下工作面顺槽之间的距离大于8 m时,工作面顺槽此时刚好处于上工作面采空区下方,围岩垂直应力降低。顺槽位置越靠近煤柱实体,工作面上方垂直应力越大,最高可达6.5 MPa;②水平应力分析—对不同内错距下工作面顺槽的围岩水平应力进行分析,根据模拟结果得知,水平应力差异性随着内错距变小而变大。当顺槽之间的水平距离小于8 m时,工作面顺槽上部岩层总会存在水平集中应力区。当顺槽之间的水平距离小于8 m时,工作面顺槽上部岩层水平集中应力逐渐降低;③位移分析—上下煤层工作面顺槽之间距离在3~8 m之间时,工作面顶板下沉变化率较快,内错距为3 m时,工作面顺槽顶板下沉量为70 mm,两帮移近量变化率较快,先减小后增大,内错距为7 m时,工作面顺槽顶板下沉量为45 mm,两帮移近量变化率较小。当上下煤层工作面顺槽之间距离大于8 m时,工作面顶板下沉变化率趋近于零,巷道两帮变形几乎相同,两帮移近量变得很小。

由以上分析可知,对于厚煤层分层开采下层位巷道采用内错式布置时,宜采用内错距离为8 m。此时巷道围岩的应力和位移量相对较小,且受应力不均匀程度影响不大,还可减小为留设护巷煤柱而损失的煤炭量。

a-顶板处垂直应力;b-两帮水平应力 图3 不同内错距离巷道应力变化曲线

外错式布置:①垂直应力分析—对不同间距顺槽的内错式布置进行了数值模拟,得出当顺槽之间的垂直距离小于1 m时,下部煤柱处于应力集中区,并延伸到上部煤柱的弹性芯中,从而保持护巷煤柱,导致下部围岩垂直应力变大,顺槽两侧出现应力集中,当外错距为1 m时,竖向应力较大达到7.96 MPa,当外错距为5 m时,竖向应力达到9.3 MPa;②水平应力分析—对不同内错距下工作面顺槽的围岩水平应力进行分析,根据模拟结果得知,水平应力差异性随着内错距变小而变大,当顺槽之间的外错距离为1~2 m时,回采巷道护巷煤柱边缘以及下层位巷道之间所留煤柱上,在外错距为1~2 m之间有一个最大水平应力极值点;在外错距为3~4 m之间有一最小水平应力极值点,右帮水平应力呈先缓慢减小后快速增大的变化过程;在外错距为3~4 m之间有一最小水平应力极值点;③位移分析—当巷外断层位于1~3.5 m之间时,顶板沉降量最低时逐渐减小到13 mm;当外部误差距离大于3.5 m时,顶板沉降量逐渐增大,达到36 mm。当外部误差距离小且较大时,垂直应力受影响较大。当外滑距较小时,外滑巷道靠近保护煤柱的上缘,应力相对集中。当外部误差距离较大时,不均匀应力的影响相对较大,导致竖向应力再次集中于顶板,导致顶板沉降增大。当外误差距离为1 m和5 m时,两侧运动较大。当外误差距离为3 m和4 m时,两侧之间的距离相对较小。靠近煤柱边缘以及受不均匀应力程度影响的位置是巷道两侧的闭合量较大的地方。在外错巷布置时,应避免煤柱边缘应力集中区和应力不均匀程度大的区域。当外部误差距离小且应力大时,巷道应力不均匀性较大,对巷道围岩影响严重,导致巷道两侧变形差异较大。当外误差距离达到3~4 m时,应力不均匀性减小。此时,巷道两侧的变形量相差不大,变形量较小,便于巷道掘进和维护。

2.3 内、外错巷道围岩位移比较分析

外错式布置时,顶板下沉量随着外错距的增大先减小后增大;外错距在3 m时,顶板下沉量达到最小值16 mm。内错式布置时,顶板下沉量随着内错距离的增大而减小,而当内错距大于7 m时,顶板下沉量随着内错距的增加减小速度降低,在内错距为9 m时,顶板下沉量最低为21 mm;在内错距为11 m时,顶板下沉量最低为11 mm。

由以上分析可知,无论下层位巷道是内错式布置还是外错式布置,最小顶板下沉量几乎相等。即在只考虑巷道顶板下沉量时,内错式布置可将内错距设计为8 m,外错布置时可将外错距设计为3~4 m。

3 结论

(1)在下层位巷道布置方案确定时,布置方式优选顺序为:内错式→外错式;尽量避免采用垂直式布置。涉及到具体煤层赋存条件及已有开拓开采状况,应结合具体条件进行综合分析确定。

(2)为便于顺槽处于垂直应力相对较低、水平应力不均匀程度较小的地方,根据数值模拟分析结果,具体外错距以大于8 m为宜。结合两侧大煤柱具体尺寸(75 m、80 m)及便于顺槽与西翼大巷的联系,经综合分析,将1308工作面两顺槽分别布置在两大条带煤柱的中央底部,面长118 m。这种布置方式具有顺槽易于采用锚网索主动支护方式,支护效果易于保证、掘进效率高、劳动强度低、安全有保障,因而这一外错式布置方式可作为1308工作面顺槽布置优选方案。