回风立井井筒堵水注浆工艺应用

2019-08-08郭洪

郭 洪

(阳煤集团和顺新大地煤业有限公司,山西 晋中 032700)

0 引言

为解决矿井随着开采深度增加,瓦斯涌出量增大,现有风量不能满足安全生产需要的问题,阳煤集团决定在生产矿井井田中部架垴村附近新建一个井筒,即新大地公司架垴回风立井。新大地公司架垴回风立井井筒设计净直径为8 m、井深为472 m,采用C25素砼进行支护,井筒筒壁支护厚度为500 mm。当回风立井掘进至286 m时,井底揭露2 m泥岩,泥岩上部为18 m厚砂岩岩层,在当班放炮后作业工作面出现突水现象,测得涌水量高达50 m3/h,严重影响掘进工作面的施工。在突水后,施工队立即采取水样送至该矿水文地质部门进行化验,经过分析掘进工作面涌水为砂岩层涌水。为了保证掘进的正常进行,根据回风立井井筒检查孔X2孔提供的水文地质资料,经过研究论证,决定采用工作面构筑止浆垫后进行预注浆堵水施工,对构筑止浆垫的施工方法以及所采用的注浆材料进行了系统介绍。

1 止浆垫厚度的计算

止浆垫厚度计算公式[1]如式(1)

B=(P·r)/σ+0.25r

(1)

式中:B—止浆垫厚度,m;P—注浆终压,一般取4 MPa;r—井筒净半径,取4 m;σ—止浆垫混凝土允许抗压强度,取8.3 MPa,该参数是混凝土28 d强度的2/3再除以安全系数2得到的。

将这些计算参数代入式(1)可得,B=(4×4)/8.3+0.25×4=2.928 m,为了计算方便取值3 m。一般情况下,在浇注砼止浆垫前需要先铺滤水层[2-3],这个过程需要在回风井井底抛入碎石的厚度为0.5 m,可得止浆垫的总高度为3.5 m。在回风立井工作面注浆施工中构筑厚度为3.5 m止浆垫(含滤水层)时,浇注砼止浆垫采用的单级平底型混凝土止浆垫,混凝土强度等级C25,添加早强减水剂。考虑到本次出水静水压预计为1.7 MPa,注浆最终压力设计为4 MPa。

2 注浆孔施工方案

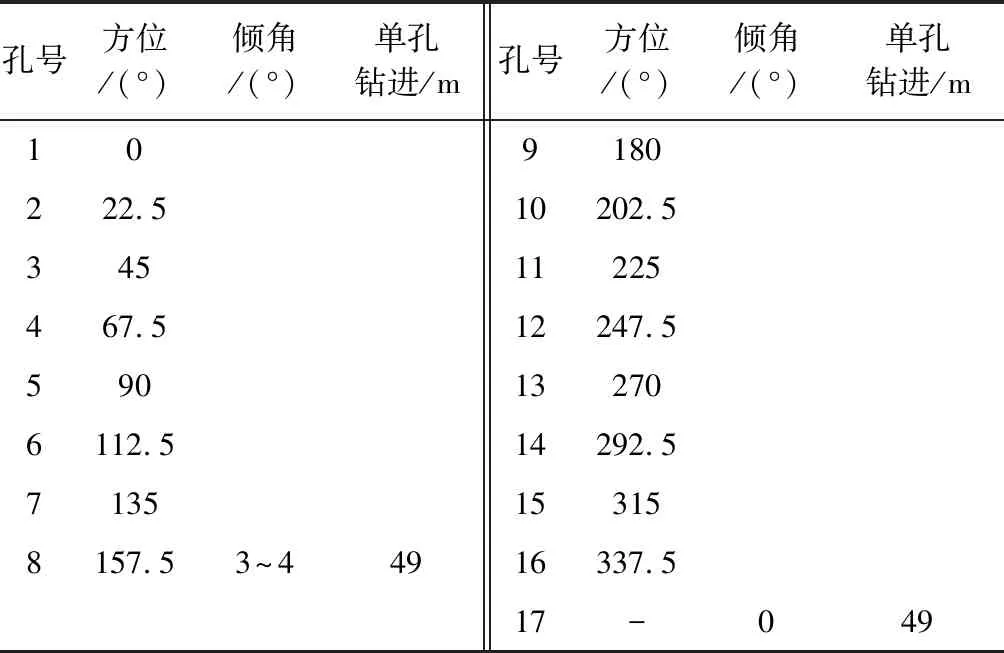

考虑到回风立井的净断面直径设计为9 m,根据国内外有关注浆施工规程和以往的施工经验,地层中注浆浆液的最大扩散半径一般为3.0 m左右[7-8]。设计了帷幕直径为12 m,帷幕周长37.68 m,沿井筒一周均匀布孔16个,孔距为1.5 m,井筒中心位置布检查钻孔1个。井筒周围的注浆钻孔的施工参数见表1,1~16号孔为注浆孔,17号孔为注浆检查孔,用来检查注浆的效果。

根据井筒检查孔地质资料分析,注浆孔应深入K8深灰色中砂岩下方黑色泥岩5 m左右,确保能有效地封堵本次砂岩涌水。为确保能有效的通过K8砂岩,设计注浆钻孔深度为49 m,其中止浆垫为3.5 m,岩层段45.5 m。设计施工注浆孔数16个,检查孔1个,钻孔直径94 mm,钻孔工程量833 m。注浆的钻孔布置示意图如图1所示,由图可知,检查孔正好位于井筒工作面的正中央,这样能检查注浆的范围,确保施工的安全可靠性。

表1 布孔参数一览表

备注:1.沿井筒一周均匀布钻注孔16个;2.井筒中心位置布检查钻孔1个。

图1 井筒注浆钻孔布置示意图

2.1 注浆材料及浆液配制

本次注浆采用水泥单液浆为主,水泥和水玻璃混合的双液浆为辅。在单浆液多次注浆后注浆压力不增加的情况下,需要采用注入水泥和水玻璃混合的双浆液。

本次注浆所采用的水泥,选用阳煤集团亚美水泥厂生产的P.O 42.5级普通硅酸盐水泥,并分批次送检测试,直至所用水泥全部符合相关规定。本次注浆选用模数2.4~2.8,浓度为46Bè的液态钠质水玻璃,选用的是邢台市巨星化工有限公司生产的水玻璃,经检测各项指标符合设计要求。注浆所用水为新大地公司矿井主工业广场内地面消防水池用水,经化验满足设计要求。

根据现井筒出水特征,壁后注浆坚持单液浆为主,双液为辅的原则[4-6],遵循“单液稀浆—单液稠浆—双液浆—封孔”的原则,单浆液时水灰比取1.0∶0.5~1.0∶1.5,双浆液时水泥与水玻璃的体积比取1.0∶0.4~1.0∶1.0。

本次注浆设计终压4 MPa,在现场经过压水实验后可做出相应的调整。总体情况下,注浆重量不大于10 L/min,持续时间不少于15 min。注浆完成后,通过检查孔内的终孔水量,一般以孔内的终孔水量小于0.5 m3/h,作为钻注施工结束的标准。

2.2 施工工艺及过程

在堵水注浆施工过程中,要严格按照注浆的流程进行[7-8]。在注浆前应该选择布孔,然后等待孔内的注浆液冷凝,最后对注水口进行加固。注浆的整个流程如下:构筑止浆垫滤水层、布孔→等凝→滤水桶封堵加固→搭建钻机工作平台→滤水层、止浆垫孔口管钻注加固→钻注注浆孔→检查孔→抽水试验验收的施工工艺施工。在整个注浆堵水过程中,实际施工钻孔17个,钻孔的总进尺836 m,注浆过程中水泥用量共计540 t,水玻璃用量共计8.7 t。在注浆过程中,出现有单孔水泥用量超过80 t,在未达到设计注浆终压4 MPa的情况下,现场停注封孔,注浆终压在5 MPa左右。总体而言,本次注浆堵水达到了预期效果,工作面的涌水得到了有效控制。

3 效果分析

根据井筒堵水注浆段岩层地质条件,采取帷幕堵水注浆后,施工过程实测涌水量在2 m3/h以下,该段井壁没有水眼,没有出现明显的淋水,为井筒施工创造了安全良好的施工环境,但也反映出部分不足,可归纳总结如下。

在井筒涌水前未充分分析井筒检查孔抽水试验报告,未进行检查孔抽水试验出水量与井筒掘进时出水量换算,进入泥岩隔水岩层后,上覆砂岩成为岩层涌水汇集通道,造成井筒掘进工作面涌水,形成井筒水害。矿井建设方和施工方经验主义思想严重,依靠阳泉矿区的井筒掘进经验,未充分考虑和顺矿区水文地质条件的客观变化,造成管理漏洞。

在研究堵水注浆施工方案中,由于经验缺乏,造成注浆孔孔间距密度大,增加了施工工程量,延长了井筒施工工期,制约了矿井生产衔接部署。在该井筒下一步过含水层预注浆施工中,将注浆孔间距扩大至3 m左右,布置8个注浆孔,取得很好的治水效果,缩短了施工时间,取得了良好的安全和经济效益。

在个别注浆孔注浆过程中出现水泥、水玻璃用量大大超过相邻孔消耗量时,应适当提高终孔压力,提早封孔,在该井筒下一步堵水预注浆施工过程中得到验证,取得很好的堵水效果,体现了经济效益。

在施工止浆垫的过程中,在滤水层加固充填水泥、水玻璃双液,取得良好的堵水效果,为下一步的注浆施工提供条件。在注浆施工过程中,要注意观察止浆垫变化,若发现垫层发生臌起变形,应立即停止注浆并封孔,表明注浆已不能渗透进岩层,强行注浆会破坏止浆垫结构。

4 结语

针对阳煤集团新回风立井掘进过程中出现的涌水异常现象,采取了科学有效的堵水方法,减轻了矿井掘进过程中的水害影响。根据新掘回风立井的地质条件,采用构筑止水垫加钻孔注浆的方法对立井掘进工作面的涌水进行了有效控制。在竖井施工比较特殊的条件下,整个施工期间实施了严格科学的管理,技术工艺合理先进,保证了井筒施工水害得到了良好的治理,为施工人员提供良好的施工环境,人员安全得到了有效保障。同时该技术操作简单、效果显著,对井筒堵水注浆具有较高的推广价值。