黄陵一号煤矿瓦斯抽采参数探索与应用

2019-08-08付天河

付天河

(陕西陕煤黄陵矿业有限公司一号煤矿,陕西 黄陵 727307)

0 引言

陕西陕煤黄陵矿业有限公司一号煤矿地处陕西省黄陇侏罗纪煤田黄陵矿区东北部,位于陕西省黄陵县西北,2#煤层位于延安组第一段的中上部,平均可采厚度2.59 m,是唯一有工业价值的可采煤层。一号煤矿2008年被鉴定为高瓦斯矿井,井田内瓦斯储量大,根据《一号煤矿瓦斯抽采工程设计说明书》,瓦斯资源储量2.4×108m3,目前,瓦斯抽采已经成为高瓦斯矿井治理瓦斯的主要手段[1-4]。随着开采深度的不断增加和产量的提高,瓦斯抽采力度增加,矿井瓦斯涌出量逐年增大[5-8]。2017年矿井绝对瓦斯涌出量已经达到159.65 m3/min,矿井瓦斯抽采率保持在75%以上。

在黄陵矿区瓦斯抽采技术高速发展的过程中,还存在着一些问题。比如瓦斯地质工作滞后,部分断层、褶皱等地质构造不明,影响瓦斯治理效果;各个盘区瓦斯梯度明显,甚至同一盘区不同工作面的瓦斯涌出量都存在较大变化;高位“三带”规律不清,施工高位钻孔时,采取多打孔的办法来弥补技术上的不足;煤层瓦斯基础参数不全,后期采用反算法计算煤层瓦斯压力误差较大;矿井的瓦斯抽采半径数据来源于三盘区,目前正在开采的八盘区、十盘区和六盘区没有抽采半径的数据,影响了本煤层瓦斯抽采钻孔间距的设计。

1 收集煤层瓦斯基础数据

煤层瓦斯基础数据主要包括煤层原始瓦斯含量、瓦斯压力等。通过煤层瓦斯基础数据收集,研究煤层瓦斯赋存规律,分析瓦斯赋存与工作面瓦斯涌出量的关系。

从八盘区、六盘区、十盘区选择一个掘进顺槽,分别为805回顺、620回顺、1006进顺。每个掘进顺槽根据煤层瓦斯变化及时取煤样,进行测量煤层原始的瓦斯含量,做好记录,并存档。瓦斯压力需要直接测量,施工50m的钻孔,封孔30m,安装压力表,24h以后直接读压力数据,表1为煤层原煤瓦斯含量测试结果。

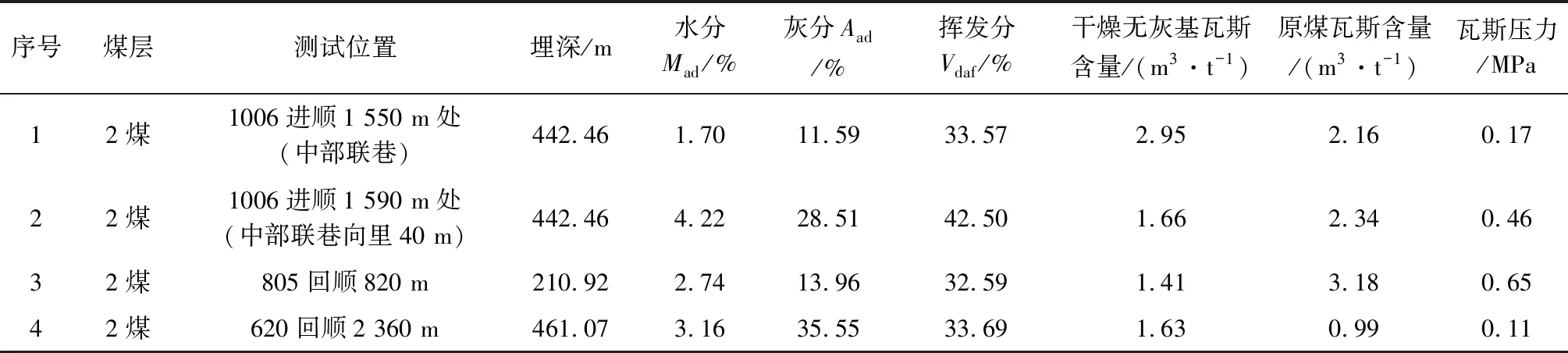

表1 煤层原煤瓦斯含量测试结果

注:由于1006进顺1 550 m处(中部联巷)封孔存在漏气现象,瓦斯压力出现泄压的情况,因此在1006进顺1 590 m处(中部联巷向里40 m)又补打一个测压钻孔。

2 研究本煤层钻孔轨迹偏差及沉降规律

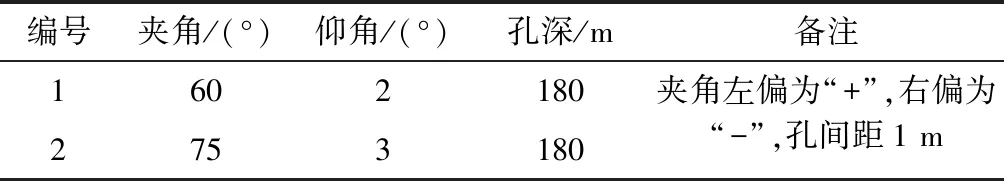

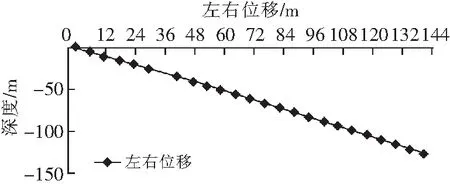

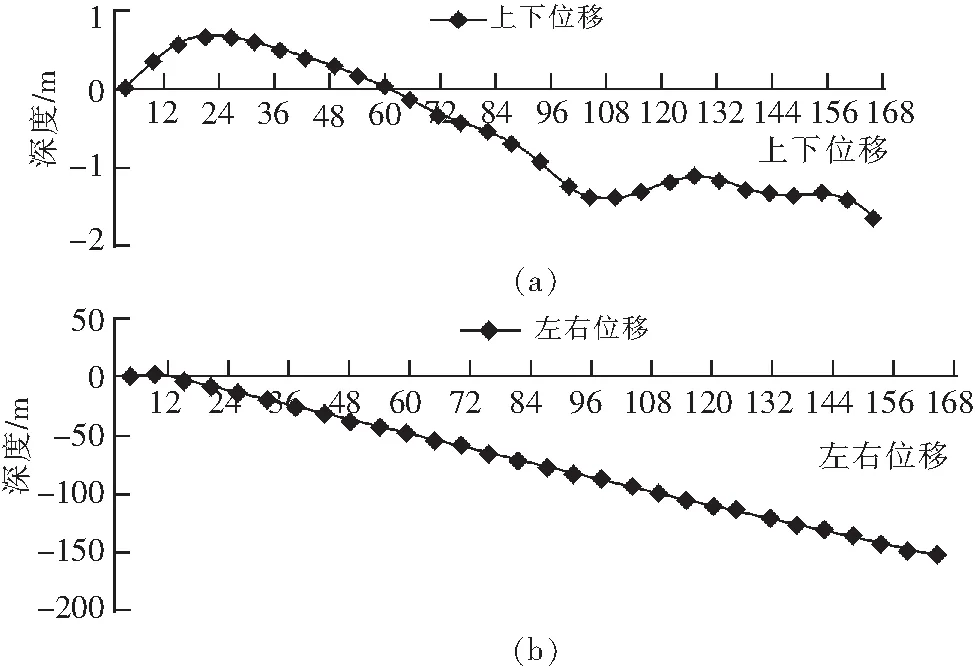

为了研究普通钻机在本煤层钻进过程中存在的左右偏差和沉降规律,本次实验选取810进风350 m处的5#钻场2个钻孔。首先采用CMSI-4000/55型普通钻机进行施工本煤层钻孔,施工人员选取技术水平处于中等水平,钻孔施工速度中等,设备压力按照正常施工进度进行。施工完成退钻,再用ZDY6000LD千米定向钻机送钻杆进行轨迹测定。表2为钻孔设计参数,图1和图2分别为1#、2#孔位移轨迹。

表2 钻孔设计参数

图1 1#孔位移轨迹

图2 2#孔位移轨迹

综上可以看出,1#孔施工144 m,终孔上下偏移1.06 m,左右偏差14 m;2#孔施工174 m,终孔上下偏移1.62 m,左右偏差23 m。计算得出1#孔百米沉降0.74 m,2#孔百米沉降0.93 m,左右偏差1#孔偏移5.57°,2#孔偏移7.59°。两者取平均值可以得出如下结论:本煤层钻孔施工终孔位置存在偏差,垂直方向上存在百米沉降,百米沉降距离为0.84 m;水平方向上存在水平偏移,水平角度偏移为6.68°。

3 研究回采工作面高位“三带”分布规律

为了研究采煤工作面三带:冒落带、裂隙带和弯曲下沉带,通过采用返水法测定裂隙带高度,在623和808高位施工完不同高度的高位钻孔。施工时,密切关注钻孔的返水情况,并做好实时记录。808高位施工时,选取位置位于切眼后方80~100 m的范围,623高位实验钻孔施工时位于切眼后方50 m左右。

施工钻孔前必须读取供、排水管路上所安装的水表读数并做好记录,施工工程中必须严密注意孔内情况变化,并将见煤、岩情况、钻机压力、返水情况记录在施工记录表上,钻孔参数等数据见表3~6。

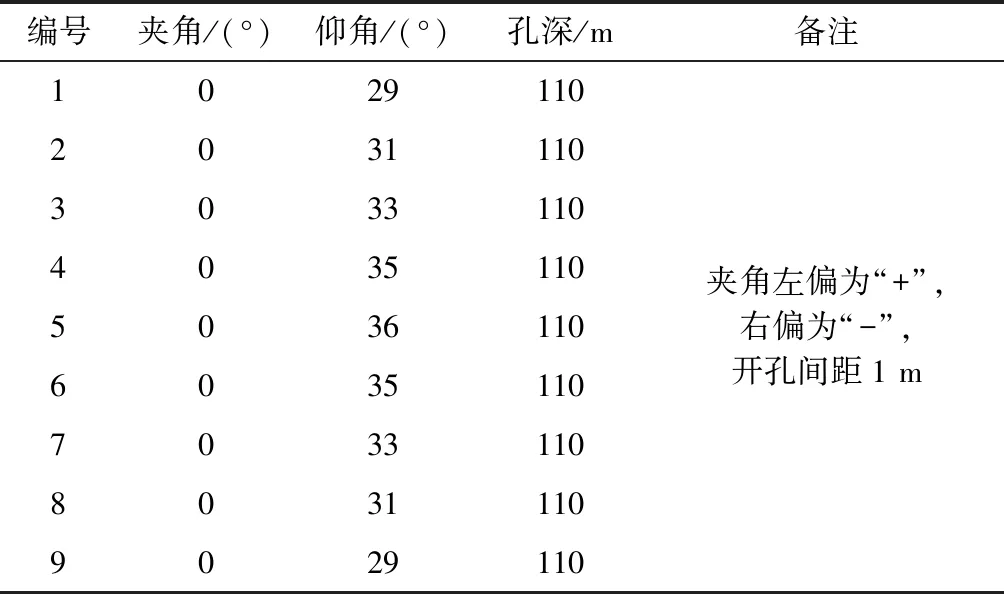

表3 808高位钻场实验钻孔参数

表4 808高位钻场实验钻孔参数

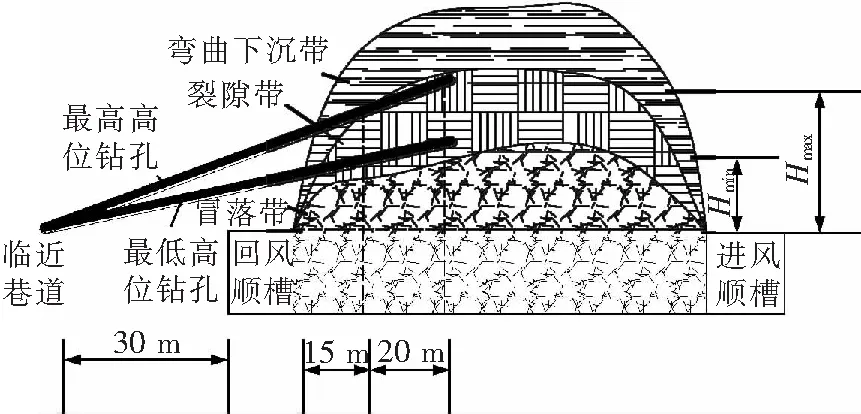

通过钻孔施工过程中的返水情况,结合钻孔施工参数,可及初步判定808工作面裂隙带位于顶板以上最大为距离Hmax为45 m,最小距离Hmin为35 m;623工作面裂隙带位于顶板以上最大距离Hmax为38 m,最小距离Hmin为29 m。裂隙发育最为充分的水平位置均位于工作面回风顺槽向进风顺槽方向15~35 m的区段,如图3所示。

图3 高位裂隙“三带”位置示意图

4 本煤层不同负压条件下的抽采效果分析

为了研究瓦斯抽采负压对本煤层预抽效果的影响,在1006进风顺槽1~9#钻场,开展了对本煤层不同负压条件下的抽采效果分析。

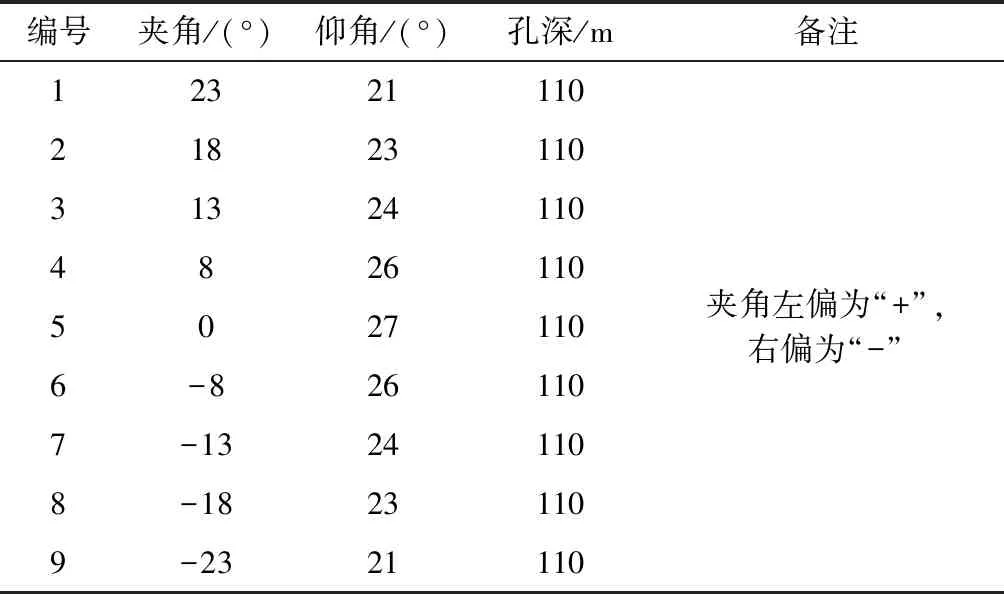

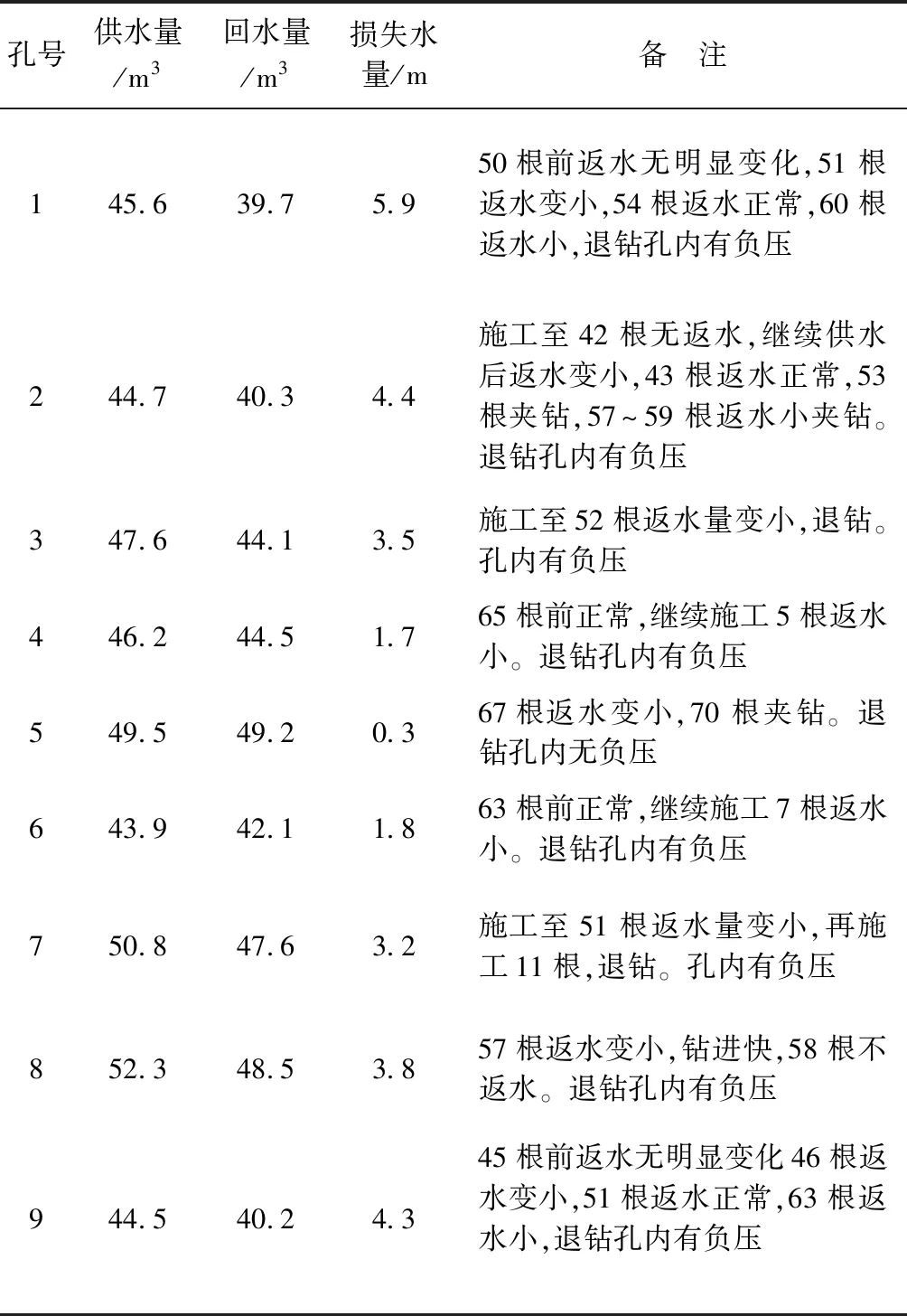

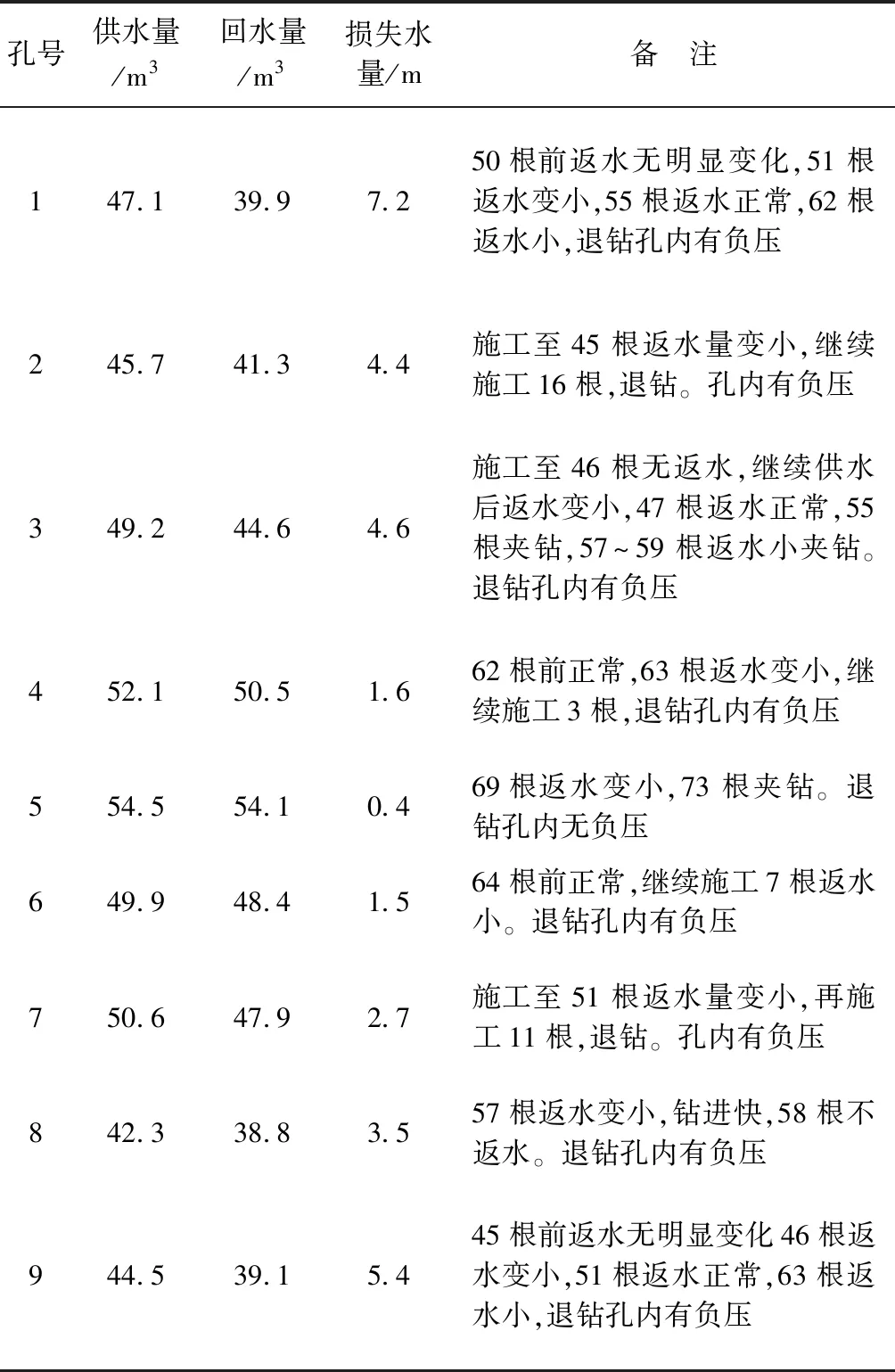

表5 808高位钻孔施工返水情况表

表6 623高位钻孔施工返水情况表

由于矿井瓦斯抽采系统线路长,每个分支管路的抽采负压受管道阻力影响,孔口负压各不相同,而矿井瓦斯赋存也存在不均匀的特性。为了使本煤层抽采系统负压得到合理利用,有必要对本煤层不同负压条件下的抽采效果分析。

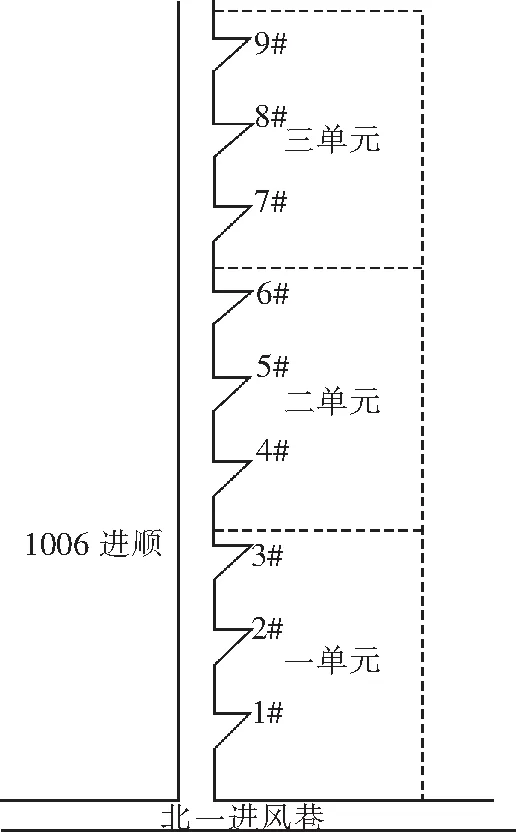

在1006进顺内选择1~9#共计9个钻场作为实验钻场。实验钻场的钻孔设计参数完全相同。划分单元:把1~3#钻场划分为一单元,4~6#钻场划分为二单元,7~9#钻场划分为三单元,如图4所示。

图4 1006进顺钻场单元划分图

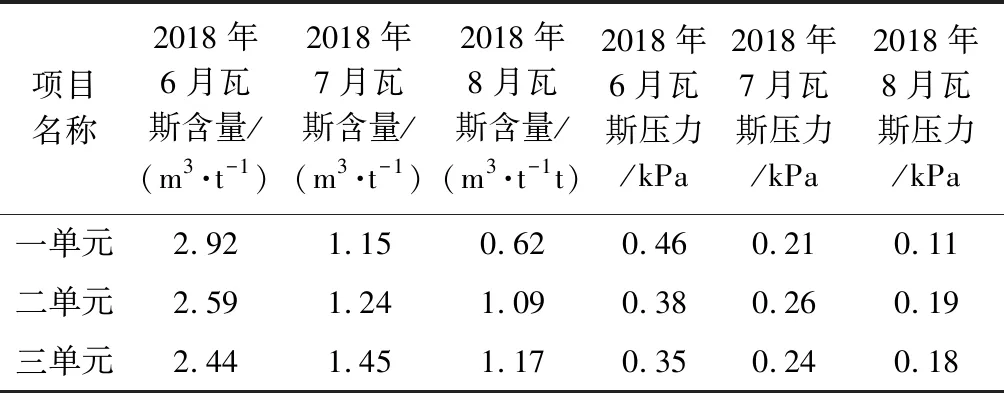

首先,测定每个单元煤层的原始瓦斯含量和压力;然后,调整一单元钻场负压为30 kPa,二单元钻场负压为25 kPa,三单元钻场负压为15 kPa,分别记录此时瓦斯浓度、流量。持续继续时间为2个月,再对本煤层残余瓦斯含量和压力进行测定,对比3个单元的残余瓦斯含量,进行抽采效果分析,表7为1006进顺实验单元内的煤层瓦斯含量及压力变化情况。

表7 1006进顺实验单元内煤层瓦斯含量及压力变化情况表

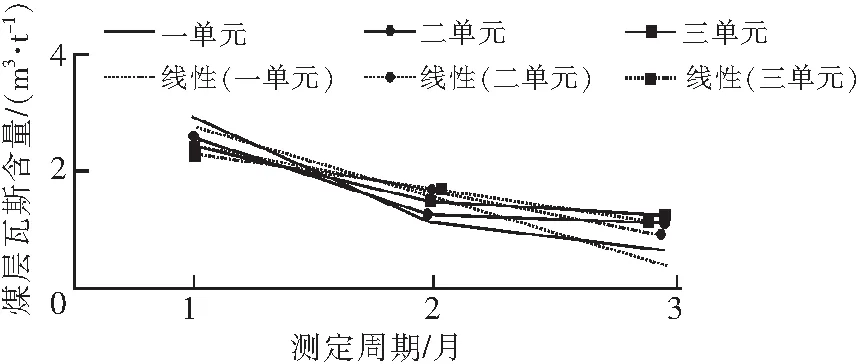

由于煤层瓦斯含量采用的是直接测定法测定,瓦斯压力采用的是反算法,故瓦斯压力数据存在一定的误差,为了确保实验数据的准确及实验结果的真实性,本次以瓦斯含量的变化情况作为参考,进行瓦斯抽采效果的分析。根据实验区域3个单元内瓦斯含量的变化情况,如图5所示。

图5 1006进顺瓦斯煤层瓦斯含量变化曲线图

由图5可以看出,一单元采用30 kPa的抽采负压,煤层瓦斯含量的变化趋势线,经过计算求得斜率K1=-1.175;二单元采用25 kPa的抽采负压,煤层瓦斯含量的变化趋势线,经过计算求得斜率K2=-0.775,三单元采用15 kPa的抽采负压,煤层瓦斯含量的变化趋势线,经过计算求得斜率K3=-0.575。可知,|K1|>|K2|>|K3|,则可以得出如下结论:一单元煤层瓦斯衰减速率大于二单元瓦斯衰减速率,二单元瓦斯衰减速率大于三单元瓦斯衰减速率。因此,在相同煤层赋存条件下,钻孔施工参数及封孔工艺无明显变化的情况下,瓦斯抽采系统负压越大,瓦斯抽采效果越好。

5 结论

(1)1006进顺2#煤层原始瓦斯含量为2.34 m3/t,瓦斯压力为0.46 MPa;805回顺2#煤层原始瓦斯含量为3.18 m3/t,瓦斯压力为0.65 MPa;623回顺2#煤层原始瓦斯含量为0.99 m3/t,瓦斯压力为0.11 MPa。

(2)本煤层钻孔施工终孔位置存在偏差,垂直方向上存在百米沉降,百米沉降距离为0.84 m;水平方向上存在水平偏移,水平角度偏移为6.68°。

(3)808工作面裂隙带位于顶板以上最大距离Hmax为45 m,最小距离Hmin为35 m;623工作面裂隙带位于顶板以上最大距离Hmax为38 m,最小距离Hmin为29 m。裂隙发育最为充分的水平位置均位于工作面回风顺槽向进风顺槽方向15~35 m的区段。

(4)623高位高位钻场位置位于工作面向采空区方向32~66 m位置,即可连接高位钻孔抽采,有较大浓度的瓦斯;808工作面在工作面向采空区方向93~136 m位置,即可连接抽采。工作面钻场当滞后工作面180 m以后,均可以拆除。

(5)在相同煤层赋存条件下,钻孔施工参数及封孔工艺无明显变化的情况下,瓦斯抽采系统负压越大,煤层瓦斯含量衰减速度越快,瓦斯抽采效果越好。