厚松散含水层下采场厚硬直覆顶板控制技术研究*

2019-08-08刘结高

刘结高

(淮南矿业(集团)有限责任公司煤业公司,安徽 淮南 232001)

0 引言

薄基岩煤层具有埋藏浅、勘探程度高、生产系统齐全、开采成本低等优点,是我国两淮矿区新、老矿井持续增产稳产的主要资源。但是,由于受煤层开采以及采场上方高水压的共同影响,造成采场支架压死、煤壁片帮、顶板突水等一系列灾害事故,极大的增加了生产成本,影响了工作面安全回采。针对类似条件,国内学者已开展深入分析研究,并得出相应的研究结果[1-3]。但通过合理的强制放顶步距,从而降低薄基岩煤层顶板初次来压显现的相关研究较少,特别是松散含水层下砂岩直覆顶板条件下的研究更少。此次理论研究针对浅埋煤层厚硬顶板直覆采场,通过强制放顶的方法,以期对降低工作面矿压显现提供理论指导。具体以淮南矿业集团1602(3)工作面为工程背景,采用理论分析、数值模拟及现场工业化试验等方法,确定合理的工作面顶板控制技术。

1 工作面概况

1.1 地质概况

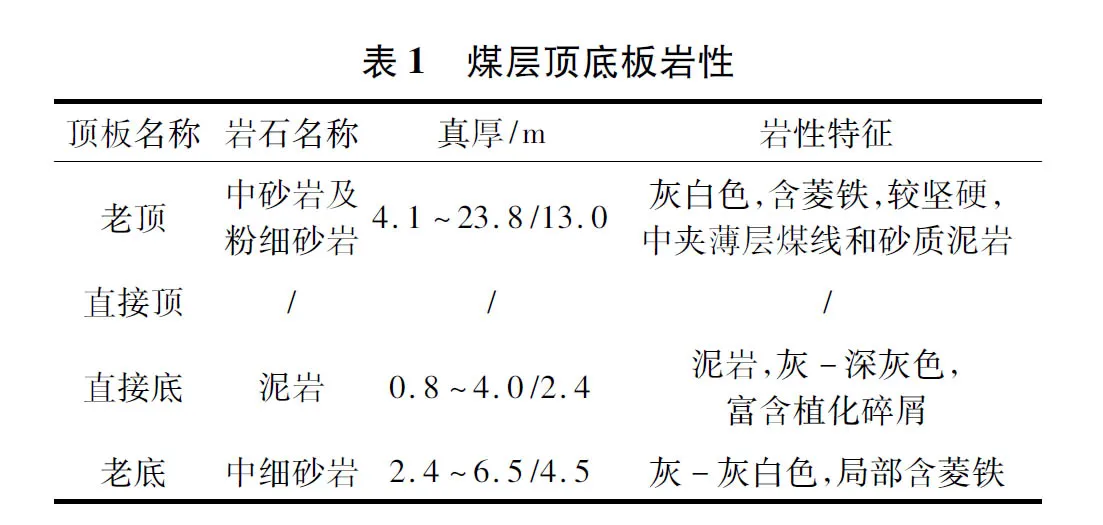

淮南矿业集团潘一煤矿1602(3)工作面主采13#煤,煤层厚度1.4~4.9 m,平均3.4 m,过断层地点煤厚不一;煤层结构简单;煤岩层产状为189°~221°,煤层倾角2°~8°,平均为6°,煤层顶部以片块状结构为主,底部以粉沫结构为主。工作面位于F5逆断层上盘与F8正断层下盘之间,掘进期间工作面共揭露15条断层。1602(3)高普面煤层顶底板岩性情况见表1。

1.2 回采概况

为了提高1602(3)综采面采出量,使防水煤柱降到最小,实际最小防水煤柱为44.3 m。工作面配套实际工作载荷7 200 kN液压支架(ZZ6400/18/38型)100架,采煤机(MG650/1620型)1台,刮板输送机(SGZ-1000/2×700型)1台,运顺安装型转载机(SZZ1000/400)1部(含PCM250型破碎机),皮带机(SSJ-1200/2×200型)1部。工作面回采至44 m时,基本顶发生初次来压,支架压力为42 MPa,安全阀开启值为36 MPa,中部液压支架安全阀出现大面积卸液现象,支架活柱伸出量大大减小,此后工作面停滞不前,其中,有35架出现损坏现象,主要损坏形式为前柱缸压死、后柱耳座开裂、前后柱柱窝错动等。随后采用卧底等措施,但是立柱随即被压死,导致压架。

2 顶板控制技术研究

2.1 支架压架原因分析

随着工作面的回采,老顶岩层发生断裂,当液压支架额定工作阻力或工作面前方的煤体失去了对老顶岩层运动的控制能力时,老顶岩块在自重和上覆岩层的作用下,其末端将沿它下面的空间自由运动,产生围绕以其前端下方煤岩体为支点,以老顶岩层下层面断裂线为轴的转动下沉现象,这是造成回采工作面来压运动的根本原因,按照其原理建立如图1所示的力学模型。

1-原始应力区;2-弹变应力区;3-残余应力区;4-塑性破坏区;εd-煤层极限弹性压缩量;ymax-老顶岩层的极限扰度;Sb-采空区老顶岩块顶板下沉量;L-老顶岩块长度;Lc-来压步距;Sm-老顶岩块末端的下沉量;Sx-老顶岩块来压完成时在工作面上所形成的下沉量图1 老顶岩层断裂机理及断裂位置

随着工作面的回采,当老顶岩块由于自重对岩块前端的正力矩高于液压支架额定载荷对该老顶岩块前端的反力矩时,老顶岩块形成力矩差,随即绕岩块前端点产生转动下沉,从而工作面产生来压,岩块来压时的力矩表达式如下

(1)

式中:Pre—沿走向方向上,每米支架控制老顶岩块移动所具备的工作载荷;Q—沿倾向方向上每米老顶岩块的重力,Q=Lhγ;h—老顶岩层高度;γ—老顶岩层容重;L—老顶岩块长度。

(2)

(3)

由公式(3)可知,支架工作阻力Pre与L、h、Sm有关,当老顶断裂长度越长、采高越大时,工作阻力越大。由于工作面顶板条件为厚硬顶板,所以其断裂长度较长,且上方又是松散层,没有关键层承担上覆岩层,一旦顶板断裂,上覆岩层会整体垮落,从而破坏了采空区、支架以及煤壁产生的力学体系,矿压作用强烈。顶板来压作用到支架顶梁,来压大于支架的工作载荷,导致安全阀自动卸液(现场压力表显示压力值为42 MPa,安全阀开启压力为36 MPa),支架立柱不能起到有效的支撑作用,从而部分支架出现压死现象。

2.2 强制放顶技术

1602(3)工作面初次回采压架失败后,对支架进行了回撤,并经研究重新制定了1602(3)复采设计方案,为了区别之前的综采工作面,将复采工作面称之为改造工作面。改造工作面系老顶直覆,老顶为中砂岩及粉细砂岩;为防止工作面采空区上方顶板过长,减轻老顶来压时对工作面的影响,在前人研究的基础上[4-7],根据本工作面的地质概况,采取对厚硬直覆顶板进行松动爆破的方法处理采空区悬顶。探测1602(3)工作面顶板岩性为如图2(a)所示,探孔位置如图2(b)所示。

a-工作面顶板岩性;b-探孔位置图2 工作面岩性柱状图

在工作面采空区侧第三排支柱向煤壁0.2 m处顶板进行打眼,炮眼采用单排眼直线式布置方式,炮眼深度1.5~2.2 m,也可根据现场具体情况适当调整炮眼深度;眼距沿倾斜方向2.0~3.0 m(下端头可根据情况加密炮眼),炮眼的仰角为60°,根据前人研究成果[8-9]及上述建立的力学模型,将强制放顶间距定为10 m,即工作面每推进10 m时即进行一次强制放顶,如图3所示。

a-平面图;b-剖面图图3 强制放顶炮眼参数布置示意图

2.3 工作面回采矿压显现特征的数值模拟研究

为了掌握1602(3)改造工作面顶板运动及矿压显现基本规律,指导工作面顶板管理、安全生产,依据1602(3)改造工作面的地质条件借助离散元数值模拟软件(UDEC)对1602(3)高普面矿压显现规律及工作面支护质量进行全面的分析[10-11]。表2为各岩层力学参数。

表2 各岩层力学参数

在端面距、初撑力及其它条件都不变的情况下,分别模拟方案1、2、3、4(单根支柱额定工作阻力分别为150、200、250、300 kN,初撑力都为额定工作阻力的50%),模拟结果如图4所示。

a-每根支柱工作载荷P=150 kN;b-每根支柱工作载荷P=200 kN;c-每根支柱工作载荷P=250 kN;d-每根支柱工作载荷P=300 kN图4 支柱工作阻力对工作面顶板稳定性的影响

由图4分析可得,当每根支柱工作载荷为150 kN时,工作面产生煤壁片帮、顶板冒落现象;当每根支柱工作载荷为200 kN时,工作面后排支柱被压倒;当每根支柱工作载荷为250 kN时,工作面矿压显现不明显,采场上覆岩层得到有效控制。但后排支柱产生轻微倾斜,支柱上方存在破碎岩块,增大了回柱工作的难度;当每根支柱工作载荷为300 kN时,采场顶板没有发生破坏变形,后排支柱稳定性良好。因此,在同等条件情况下,支柱额定工作载荷与工作面顶板冒落程度呈反比,与顶板稳定性呈正比。

按照1602(3)改造工作面安全生产要求,工作面每根支柱工作载荷应大于250 kN,工作面将不会出现支柱压倒及顶板冒落等现象。1602(3)高普面选用的是单体液压支柱(DZ22-30/100型)结合金属铰接顶梁(HDJA-1000型)支护顶板,其额定工作载荷为300 kN,可确保工作面的安全回采。

3 工况实测

沿工作面倾向方向布置测站,其间距为10 m,观测内容以测站内的支柱为观测线,重点以前排和末前排支柱为观测对象。沿工作面从下顺槽向上依次用1、2、3、……、16表示观测排,随着采场推进,依次回撤并向前支设,测点布置如图5所示,并将其中一组观测数据生成曲线如图6所示。

图5 测点布置图

图6 支柱工作阻力的平均值沿工作面方向的变化曲线

由图6可知,支柱工作阻力沿工作面方向分布极不均匀,且工作阻力相对较低,远远小于本工作面支柱额定工作阻力34.6 MPa,说明本工作面支柱支护初撑力偏低或支护系统刚度偏大。但出于对工作面安全生产考虑,这样的支护刚度确保了上提面的支护效果,对工作面安全生产起到了保障作用。

4 结论

(1)建立了厚硬顶板失稳的力学模型,得出了支架工作阻力的关系式,支架工作阻力随着顶板强度、采高的增大而增大,当顶板强度、采高达到一定的极值时,会导致液压支架立柱无行程,从而压架。

(2)确定了强制放顶参数,即间排距为2.5 m×10 m;对厚硬顶板采用强制放顶后,人为缩短了直覆老顶的破断距,减小了砂岩顶板破断时对下方支护体的作用力。

(3)采用数值模拟软件模拟分析不同支护阻力的单体液压支护对顶板的支护作用,确定了采用强制放顶措施后的单体液压支柱型号。

(4)由现场工业化试验可知,采用强制放顶措施后,砂岩直覆顶板得到较好的控制,保证了工作面安全高效回采。