螺杆空压机安全改造技术方案探讨

2019-08-08高勤强

宋 旸,高勤强

(山西焦煤汾西矿业集团公司,山西 孝义 032300)

0 引言

矿井用主压风机是矿井压风系统的主要设备,它为生产提供空气动力,为瓦斯突出矿井的压风自救系统供气,是生产、安全的重要保障[1]。《煤矿安全规程》规定,矿井应当在地面集中设置空气压缩机站;在井下设置空气压缩设备时,应当采用螺杆式空气压缩机(简称空压机)。大部分的煤炭生产企业在实际工作中,压缩空气的能耗占总电力消耗的10%~30%,相对于电热设备,空压机余热回收几乎不需要能源消耗,相对于燃煤燃气设备零排放,是清洁环保的节能方式。对于矿井用空压机余热回收的问题已有学者进行了相关研究,例如,耿豪[2]对螺杆式空压机余热利用的节能可行性进行研究,认为螺杆式空压机能够将空压机浪费的热能回收利用,减少其他用途加热的燃料消耗及环境污染,真正实现节能降耗。王少波对螺杆式空压机余热回收技术的应用及节能效益进行分析,空压机的余热利用具有非常大的节能潜力和经济效益[3]。吴启芳对螺杆式空压机余热回收在煤矿的余热回收、利用、回收价值、投资费用、工程设计和经济效益等进行了研究,结果证明螺杆式空压机在运行中约有50%~65%系统浪费,但是通过全面的系统解决方案可以消除和弥补这些损失[4]。王春等人对余热回收效率低与回收热源不稳定问题进行了技术改进,结果证明改进后的余热回收利用系统运行稳定可靠,节能效益良好[5]。邓泽民等人介绍了常用的螺杆式空压机热回收方式,对螺杆式空压机余热回收系统进行分析,对不同螺杆式空压机回收效果以及热回收系统进行了评价[6]。

通过以上的研究可知,空压机在煤矿余热回收技术利用方面具有可操作性与可行性,在经济与安全方面满足条件即可操作实施。对于某矿随着井下开采的纵向延伸及即将投入的2#煤开采,原有的3台空压机将无法满足井下工作时的供气量,为满足后续的开采,已购置2台空压机(四用一备)来满足后续的生产需要,现欲增设一套空压机余热利用系统,达到企业节能减排的目的,在保证安设改造安全性的前提下,为尽可能最大限度回收这部分余热再利用,通过计算分析回收系统的可回收功率、可利用功率,研究利用回收功率的方法与途径,探讨提高余热利用的安全技术方案。

1 可回收功率的计算与分析

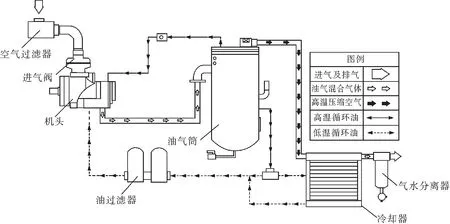

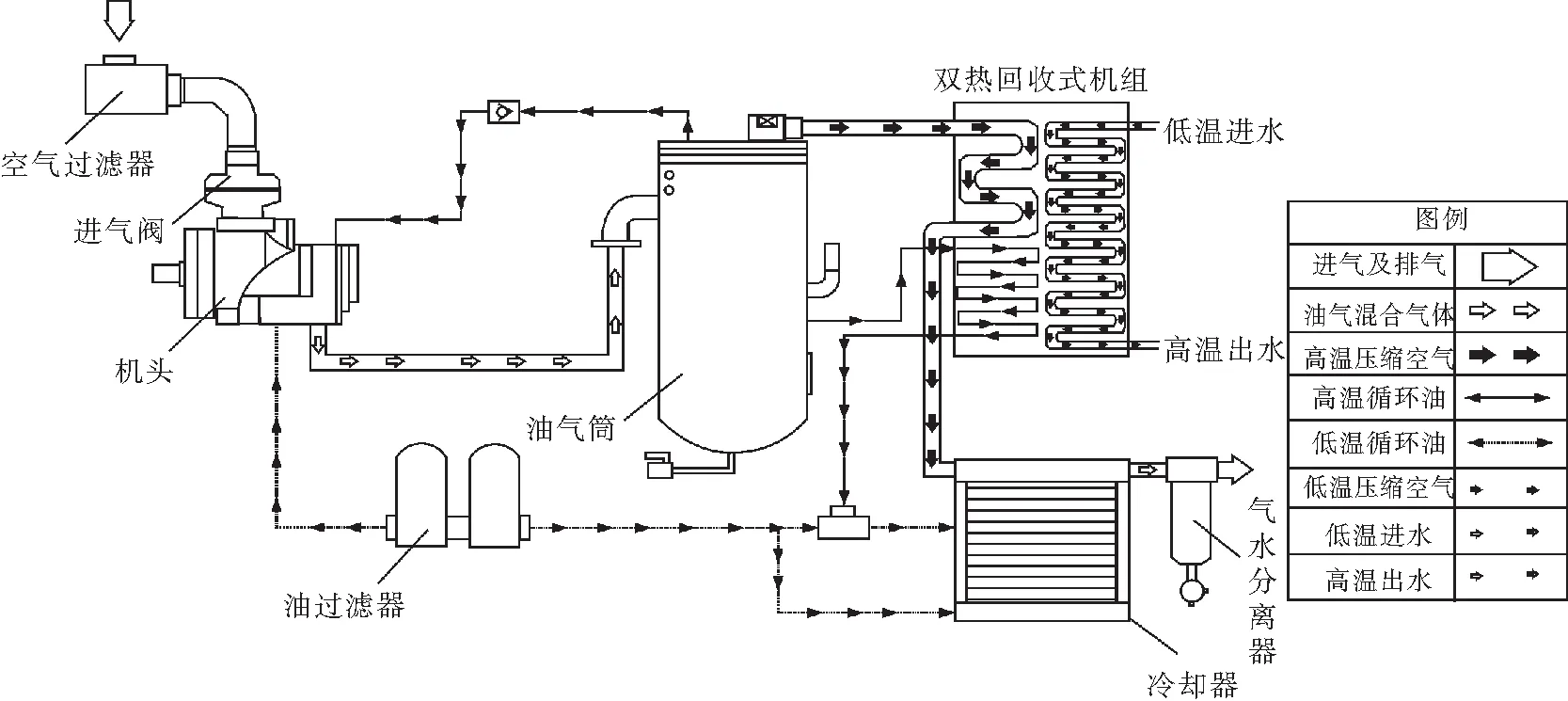

空压机由压缩机主机、电机、传动机构、冷却系统、控制系统及外罩等部分组成;工作原理是由一对相互平行啮合螺杆(阳转子和阴转子)在主机内不断的周期性产生容积变化,完成压缩空气过程[7],过程如图1所示。空气在高压压缩时,温度骤升,螺杆的高速旋转摩擦发热,这些产生的热能,通过冷却润滑油(简称循环油)的加入混合成油、气排出机头,通过冷却器散热排入大气中,它消耗了空压机总功率的大部分。

图1 螺杆式空机压缩过程

可回收功率计算:空压机的电机功率为W,在吸气、压缩到排气的全过程中,提供了系统的损耗功率(机械损耗、热能散失损耗等)Ws、等温压缩空气的功率Wy、压缩空气的动能功率Wd及混合油气的热能功率Wr,建立等式关系:W=Ws+Wy+Wd+Wr,Wr是空压机的可回收功率。

空压机等温压缩空气功率Wy计算:基本参数由设备铭牌提供,如图2所示,工作压力Pa(MPa)、容积流量Q(m3/min)、标准大气压P0(MPa),把容积流量转化Q′(m3/s),则等温压缩空气需要的最小功率Wymin=0.278×Pa×Q′×Ln(Pa/P0),其中,1 MJ/s=0.278 kW。

图2 某矿空压机铭牌

压缩空气动能功率Wd计算:标准大气压下空气密度ρ、转化为标准大气压下的容积流量Q0=(Pa×Q′)/P0、压缩空气的质量不变,标准大气压下的压缩前空气质量为m0=m=ρ×Q0、排气口管径φ、管口截面积为S、排气口的气体速度v=Q′/S,则压缩空气的最小动能功率Wdmin=0.5×m×v2。

空压机系统的损耗功率Ws计算:包括机械摩擦损耗与因压缩气体时散失系统的热能,空压机的绝热效率ηd仅有75%~90%,高性能电机的效率可达到92%以上,这里把Ws近似等于电机损耗与散失到系统的热能之和,则系统的损耗功率Ws=W×(1-η)+W×(1-ηd),η取0.92,ηd取0.88。

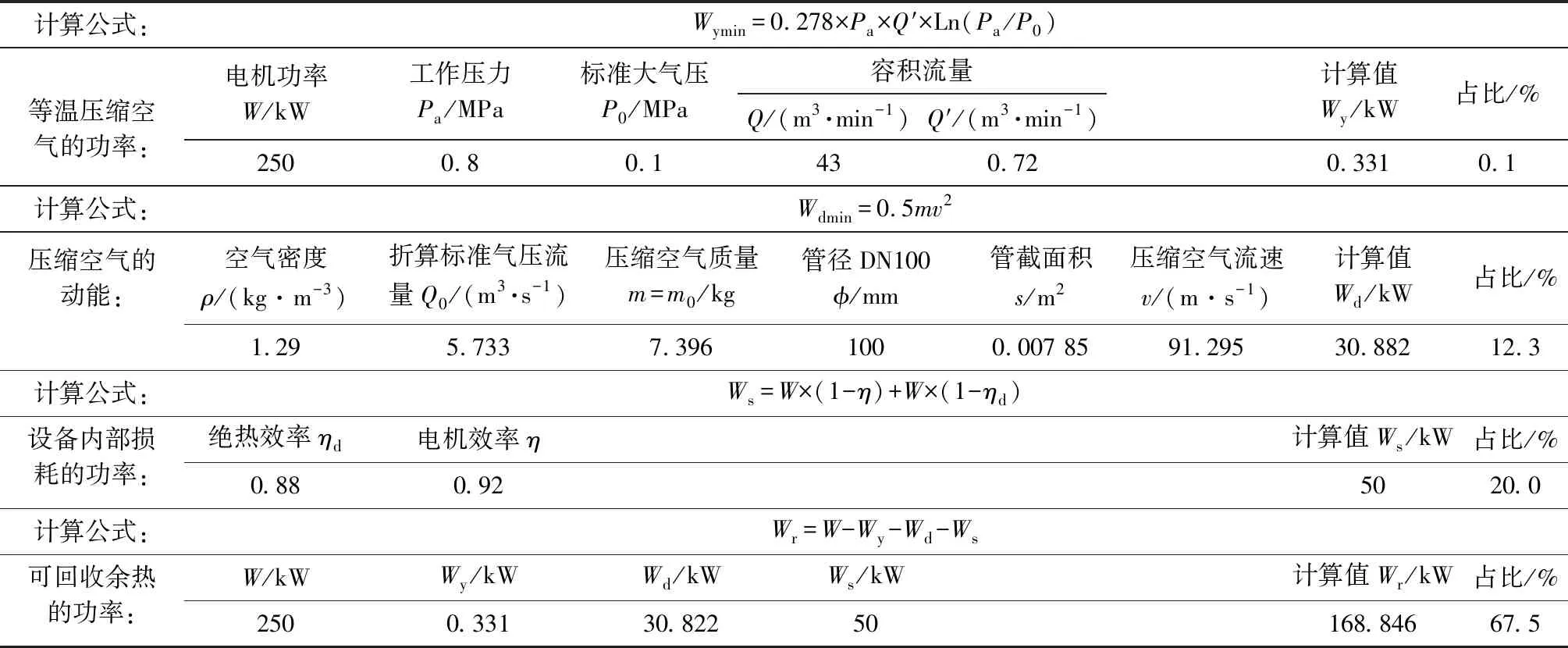

空压机的可回收功率Wr计算:Wr=W-Ws-Wy-Wd,计算数据见表1。

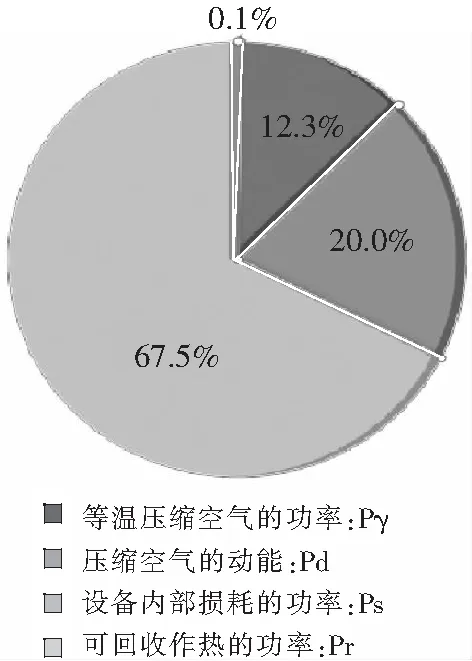

通过表1、图3可知,一台空压机可回收余热功率Wr=168.846 kW,占总功率的67.5%,4台运行的可回收余热功率达675.384 kW,回收利用空间很大。

表1 某矿空压机可回收功率计算

图3 某矿空压机可回收功率占比

2 可利用功率的计算与分析

主空压机是矿井主要设备之一,增加的余热回收系统(简称回收系统)代替了原空压机的冷却系统,所以改造后必须保证对原空压机满足以下3点要求:一是保证不破坏空压机的正常工作,二是保证空压机的正常油温,三是保证系统安全可靠且运行稳定[8]。

空压机的可回收功率被压缩空气与循环油带走,由于液相的循环油比热容大于空气,试验表明循环油包含75%左右热能,压缩空气包含25%左右热能。市面上的余热回收机组有两类,回收循环油热能的单热回收机组与油、气热能同时回收的双热回收机组,该矿可回收功率的25%是168.846 kW,压缩空气包含的热能回收价值可观,故建议使用双热回收机组。

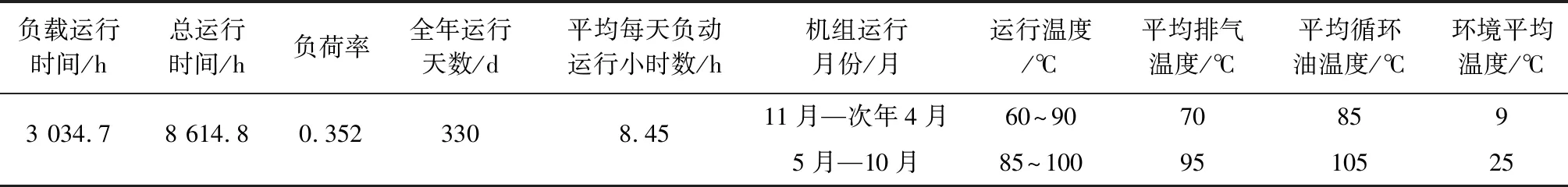

图4为某矿空压机系统流程图,图5为采用双热回收的空压机改造系统示意图,为保证空压机正常工作,根据该型号空压机使用说明书要求,设备工作环境温度范围:1.7~46 ℃;排气温度不得超过120 ℃;保证循环油的流动性,油温在70 ℃左右。矿井空压机机组运行情况见表2,要提高可利用功率,回收系统回收后油温接近70 ℃,排气温度接近坏境温度时,这时的可利用功率最大,下面计算单台可利用功率W′。

表2 某矿单台空压机组全年平均运行数据统计

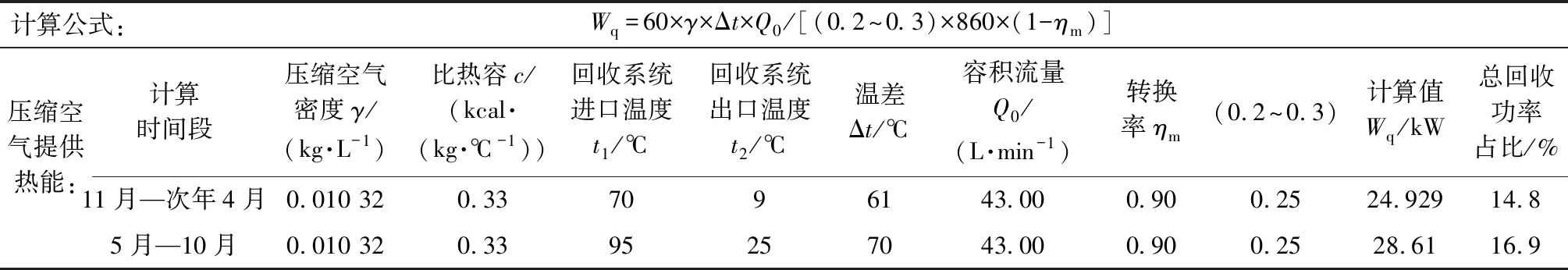

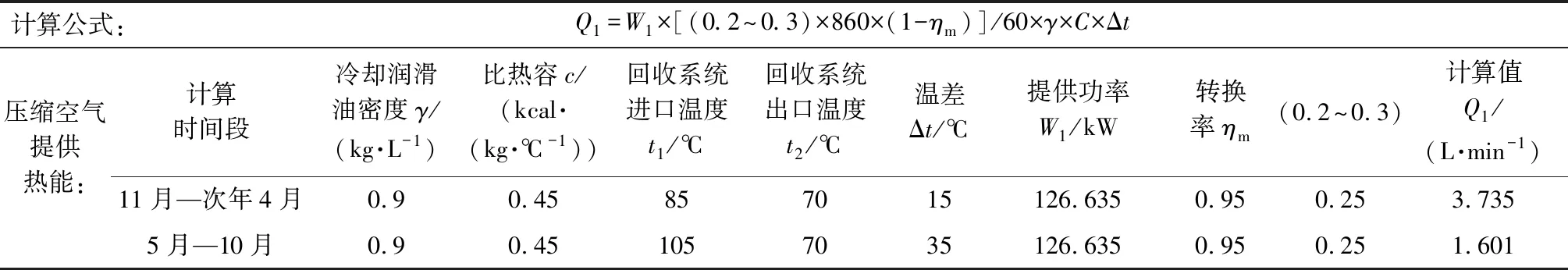

压缩空气提供回收系统的功率Wq计算:由于压缩空气的容积流量43.0 m3/min是设备的固有参数,温升Δt(℃)决定了可以提供回收系统的功率,计算结果见表3。11月—次年4月占可回收功率的14.8%,5月—10月占可回收功率的16.9%,以15%计算,则Wq=25.327 kW,压缩空气仍会带走10%的可回收功率。

图4 UD250A-8螺杆式空气压缩机系统流程图

图5 采用双热回收的空压机改造系统示意图

计算公式:Wq=60×γ×Δt×Q0/[(0.2~0.3)×860×(1-ηm)]压缩空气提供热能:计算时间段压缩空气密度γ/(kg·L-1)比热容c/(kcal·(kg·℃-1))回收系统进口温度t1/℃回收系统出口温度t2/℃温差Δt/℃容积流量Q0/(L·min-1)转换率ηm(0.2~0.3)计算值Wq/kW总回收功率占比/%11月—次年4月0.010 320.337096143.000.900.2524.92914.85月—10月0.010 320.3395257043.000.900.2528.6116.9

循环油提供回收系统的功率Wl计算:要让循环油最大限度提供回收功率,即可回收功率的75%,Wlmax=126.635 kW,则回收系统的循环油的容积流量计算见表4,通过数据分析,Wl提供多少功率是由循环油的容积流量Ql和温差Δt共同决定的,容积流量Ql与温差Δt成反比,流量过大会导致出口油温<70 ℃,流量过小会导致回收系统回收率低。为保证空压机的正常运转,提供回收系统的功率Wl最大且稳定,回收系统有随温差Δt变化的循环油流量调节装置,调节范围为1.601~3.735 L/min,这时可以达到循环油提供回收系统的功率最大。

表4 冷却润滑油的容积流量计算

3 回收功率的利用

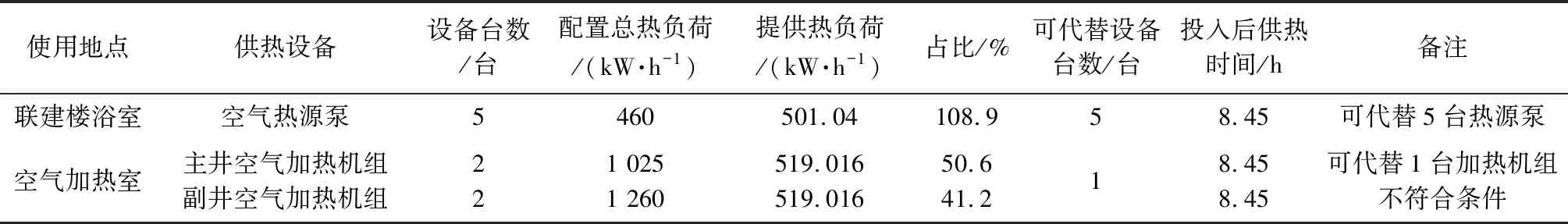

回收系统回收功率一般会用在供暖和洗浴上,结合该矿实际,可利用回收功率的场所有4处,如图6、表5,因空压机间歇工作,导致制热不稳定,故回收功率不能单独供热,需配合其它供热系统共同制热,选择联建楼内浴室及空气加热室利用回收功率符合要求。

图6 回收功率利用场所位置及管道铺设布置及长度

表5 路线选择及管道长度

因热余回收系统代替了原空压机的冷却散热系统,为保证空压机的安全运行,回收系统必须与空压机运行时同步运行,即保证空压机全年330 d的运行中,回收系统可以正常运转,以达到给空压机散热的目的。且在与其它供热系统对接时必须保证原系统的供热稳定。

该矿联建楼淋浴用配置空气源热泵机组5月—10月每天工作15 h;空气加热室机组为主、副斜井井口供热,11月—次年4月每天工作16 h,假如使用DN 200管路直埋单管线供热,以每输送1 m管道散热损失为0.1 kW计算[9],通过表6可以看出,4台空压机运行回收的热余功率满足代替5台热源泵在5—10月为洗浴每天供热8.45 h,满足代替为主井口供热的1台空气加热机组在11月—次年4月为井口每天供热8.45 h,回收系统既保证空压机运行稳定也保证了全年余热利用。

表6 回收系统热余利用情况分析

4 结论

(1)保证不破坏空压机的正常工作,即不破坏空压机的传动机构、控制系统、散热效果等使空压机不能正常运行;保证空压机的正常油温,即保证循环油的流动性;保证回收系统、对接的供热系统可靠且运行稳定,回收系统提供的供热量满足要求。

(2)采用油、气热能同时回收的双热回收机组,可以提高15%的余热利用功率。

(3)采用回收系统有随温差Δt变化的循环油流量调节装置,可以提高循环油的余热利用功率。

(4)合理选择供热场所,减短回收功率输送距离。