黄陵矿区立体抽采技术实践应用

2019-08-08雷照源高小虎

雷照源,高小虎,肖 曲

(陕西黄陵二号煤矿有限公司,陕西 黄陵 727307)

0 引言

瓦斯是威胁矿井安全生产的重大灾害,但合理的抽采技术是实现绿色开采的关键因素之一[1]。深部大采高工作面开采过程中,采动应力、围岩变形、瓦斯(油层气)涌出与浅埋-薄煤层差异性较大。黄陵二号煤矿416工作面埋深在445~645 m之间,平均采高6.0 m;主采煤层顶、底板中存在含气砂页岩、主采煤层及下部赋存煤层瓦斯含量相对较高,属于典型的深部煤油气共生矿区。由于埋深大,在大采高开采中采动煤岩应力与储能随时间与开采位置变化不断释放与转移,造成围岩裂隙发育,进而诱致80%瓦斯涌出来自围岩。因此,深入系统地研究揭示深部高瓦斯矿井大采高工作面围岩运移特征及其演化规律,采用立体抽采防控技术,对现场安全开采、绿色开采具有现实必要性。

多年来,许多学者针对不同地区瓦斯赋存-运移及瓦斯抽采规律开展了丰富的研究。在煤层瓦斯抽放过程中,煤体瓦斯处于吸附-解吸状态进而改变煤体形态,聂百胜[2]等利用煤体变形实验装置得出煤体变形量随着瓦斯压力的增加而增大,且煤体在一次加压吸附实验中变形分为3个阶段。杨天鸿[3]等通过建立瓦斯煤岩破裂过程固气耦合作用模型,认为深部煤层开采引起的覆岩层大范围的变形、离层、垮落,被保护煤层透气性急剧增高,瓦斯抽放孔周围的瓦斯压力降低的“卸压增流效应”十分明显。俞启香[4]等将采煤工作面瓦斯来源划分为煤壁、采落煤和采空区3部分。褚廷湘[5]等为协调采空区瓦斯抽采与煤自燃耦合防治,提出了合理瓦斯抽采量概念。在瓦斯抽采及控制方面,各矿井针对自身实际情况分别对抽采方案、施工、评价做出了针对性的研究,形成具有特色抽采评价体系[6-12]。但随开采深度增加与煤层变化,瓦斯(油层气)涌出变化明显,单一的抽采模式严重制约开采安全。亟需研究适合黄陵矿区的多维度立体化瓦斯综合抽采技术,实现采动空间动态瓦斯抽采。提高矿井采掘和瓦斯抽采效率,从根本上解决矿井瓦斯问题,为实现矿井安全开采提供有力支撑。

以黄陵二号煤矿瓦斯(油层气)抽采安全防控为目标,基于开采条件调查,分析含气层的分布特点;有针对性地建立立体预抽方案和实时监测评估,保障现场开采安全。

1 煤层赋存特征及瓦斯赋存特性

1.1 地质构造特征

二号煤矿位于黄陵矿区西北部,为一倾向北西—北西西的单斜构造,地层倾角一般1°~5°。延安组呈一倾向北西西之单斜构造将井田一分为二,其一位于井田中部,长约34 km,宽约2.6~5 km;其二位于井田西部,长约28 km,宽约3.5 km,幅度20~30 m。中侏罗统延安组有4段组成,是一个顶底均为不整合面。第一段为含煤阶段(2#、3#煤),第二段部分区域含油、含气。目前主采2#煤层。

1.2 瓦斯(油层气)分布特征

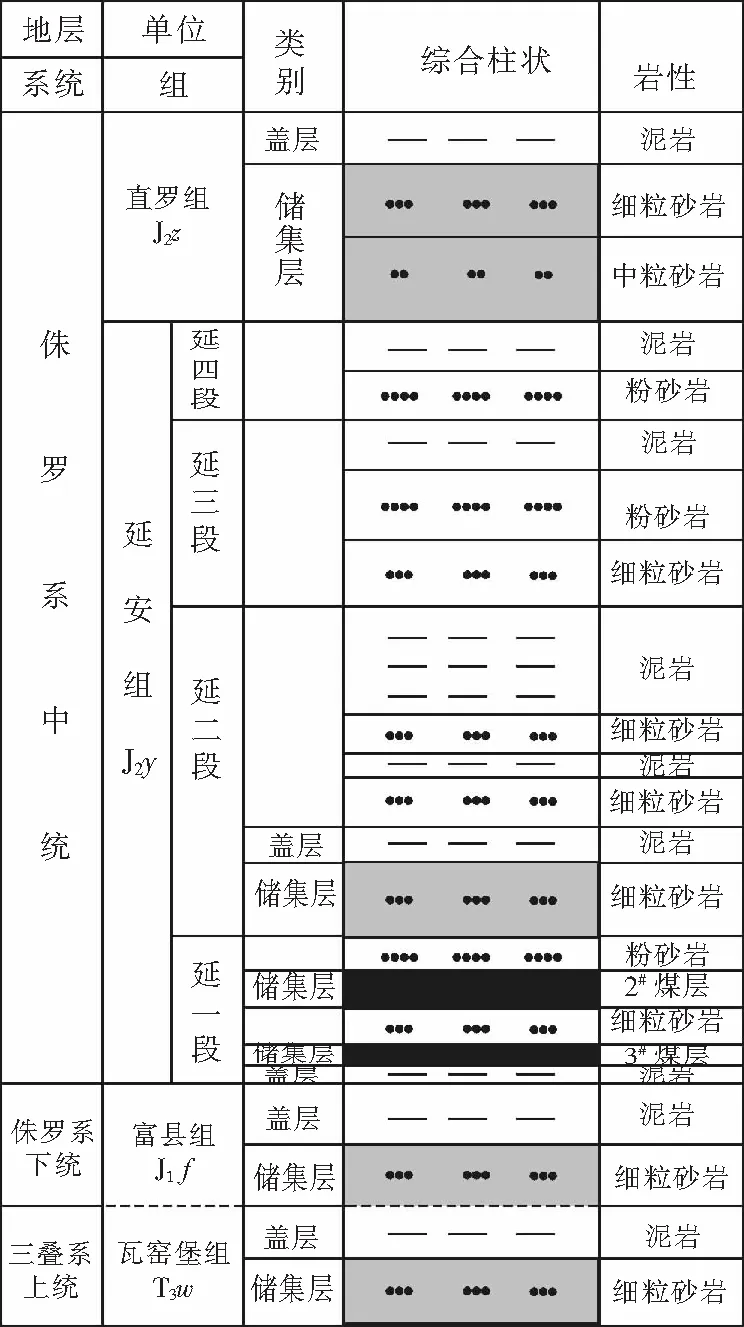

四盘区处于高瓦斯-瓦斯异常带中,瓦斯(油层气)含量≥1 m3/t。矿区范围内连续性较好的砂岩储集层共4个,分别为直罗砂岩含气层、延安组第二段第一旋回下部细粒砂岩含气层、富县组下部砂岩含气层、瓦窑堡组砂岩含气层,如图1所示。4个含气层也分别称之为顶部、顶板、底部含气层。

图1 2#煤层瓦斯-油层气分布特征

1.3 生产条件

416工作面井下标高+720~+728 m,平均埋深500 m,走向长度2 632 m,倾斜长度300 m,为1区1面。煤层平均厚度6.0 m,属稳定-较稳定煤层,选用一次采全高。工作面采用二进一回式通风,即辅运巷、胶带巷进风,回风巷(上一工作面的辅运巷)回风。

采动影响使围岩形成了各种瓦斯(油层气)涌出的通道。工作面预抽后,矿井瓦斯涌出量仍然较大。采空区瓦斯涌出、底板油层气溢出等问题,造成采空区瓦斯(油层气)涌如工作面、上隅角瓦斯集聚等严重现象。

2 工作面“三带”确定

随着工作面的推进,覆岩变形和破坏在不断地变化,工作面覆岩出现“三带”“三区”现象。

由《矿井水文地质规程》中冒落带和裂隙带最大高度经验公式可知。

冒落带最大冒落高度Hc,如公式(1)所示。

Hc=(4~8)M=24~28 m

(1)

裂隙带高度(包括冒落带最大高度)Hf,如公式(2)所示。

(2)

式中:M—开采厚度,m;n—开采煤层层数。可得

由此可知,受采动影响顶部含气层处于弯曲下沉带,顶板含气层处于垮落带和裂隙带之间,顶板裂隙发育使顶部瓦斯涌入工作面和采空区;采空区是瓦斯(油层气)赋存的主要聚集地。所以“顶—底”是预抽的难点,采空区是抽采控制的重点。必须进行分区、分段抽采。

3 瓦斯(油层气)防控技术

3.1 立体抽采技术

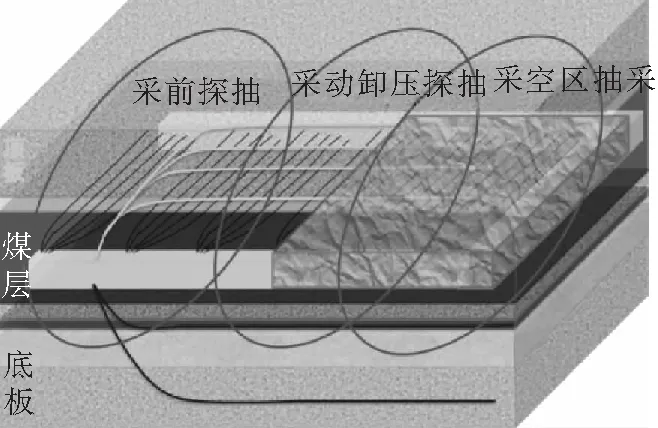

随着井下钻探设备的不断发展和进步,抽采钻孔逐渐由短钻孔抽采转向定向长钻孔,能实现井下更大范围的地质灾害探测及治理的综合效应。基于含气岩层演化规律,定向钻探施工技术工艺,在本煤层及其顶底板实施定向长钻孔探抽油型气。将整个抽采分为采空区、采动区、未采煤层区三区。针对区域位置不同,分别实施具有时间尺度的综合立体抽采,如图2所示。

图2 煤油气共生矿井立体综合抽采

未采工作面预抽是提前抽取各含气层瓦斯-油层气,减少采动时工作面瓦斯涌出;采动区是指利用工作面围岩变化的动态过程进行抽采,增大抽采量;采空区抽采是指在将采空区瓦斯集聚的重灾区进行重点抽采。这3种抽采是协同作业,从而形成“线—面—体”的综合立体抽采。

3.2 各位置钻孔布置参数

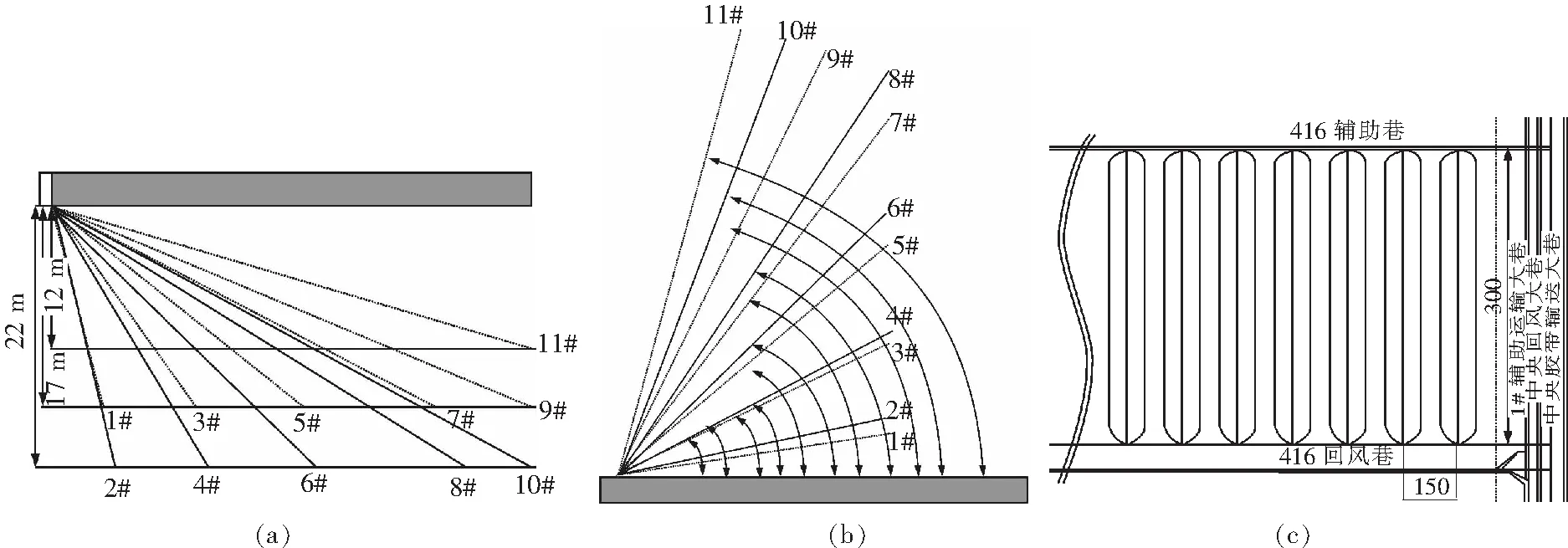

416工作面回风巷、辅运巷布置抽采硐室,尺寸为4 m×4.5 m×2.6 m。每条巷道布置16个抽采硐室,硐室间距150 m。工作面上隅角处设置采空区瓦斯抽放孔,其他钻孔布置参数如图3所示。

随着工作面的推进,各抽采硐室进行“采动—未动”的变化。设计本煤层钻孔3个,间距约1 m,长度约150 m。顶底板钻孔参数见表1。

顶、底板有效抽采范围分别为100 m、22 m,能够将工作面的瓦斯源进行预采。

a-底部钻孔布置;b-顶部钻孔布置;c-本煤层钻孔布置图3 各钻孔布置参数

表1 各位置钻孔参数

3.3 抽采效果

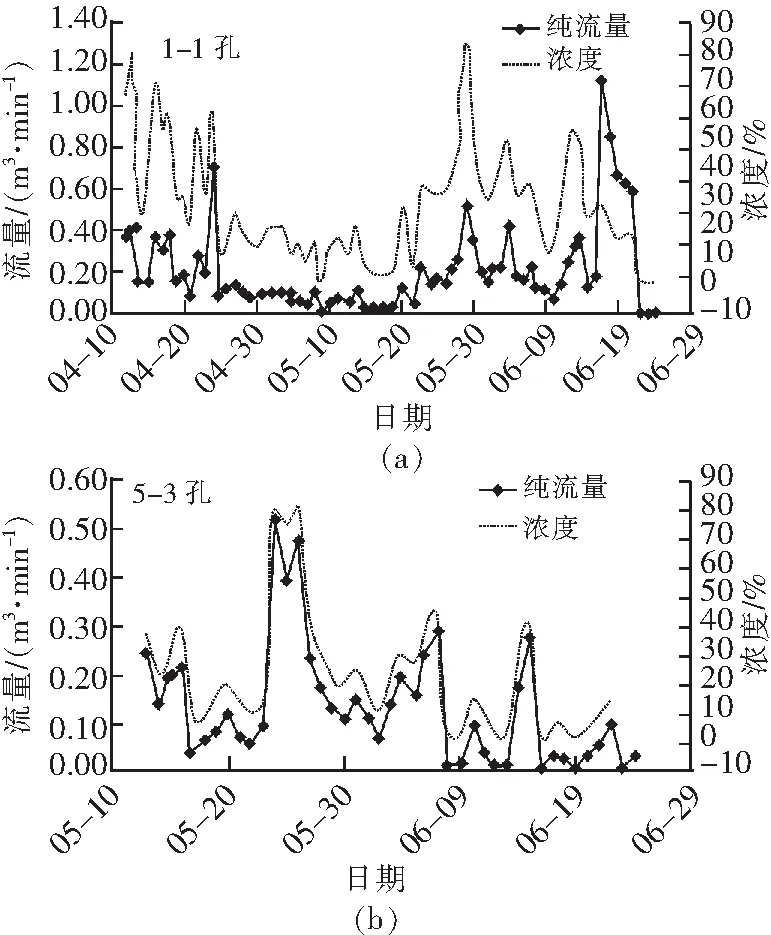

工作面持续抽采瓦斯-油层气,分别提取3#硐室的各钻孔瓦斯抽放结果,分析综合立体抽采效果。顶板、底部累计抽采59 d,抽采情况如图4所示。

顶、底部岩层抽采情况:钻孔受采动和不同区域差异性的影响,抽采量和抽采浓度变化幅度较大。顶部抽采量平均300 m3/d、底部抽采量平均178 m3/d。各岩层受采动影响,顶板抽采量曲线呈“凹”型。下部细砂岩层与2煤、3煤间接较小,受采动影响后岩层形成布局导通裂隙,5.23~5.26抽采量增加呈现“起伏震荡”变化。

a-顶板孔抽情况;b-底板抽采情况图4 各位置采浓度和纯流量曲线

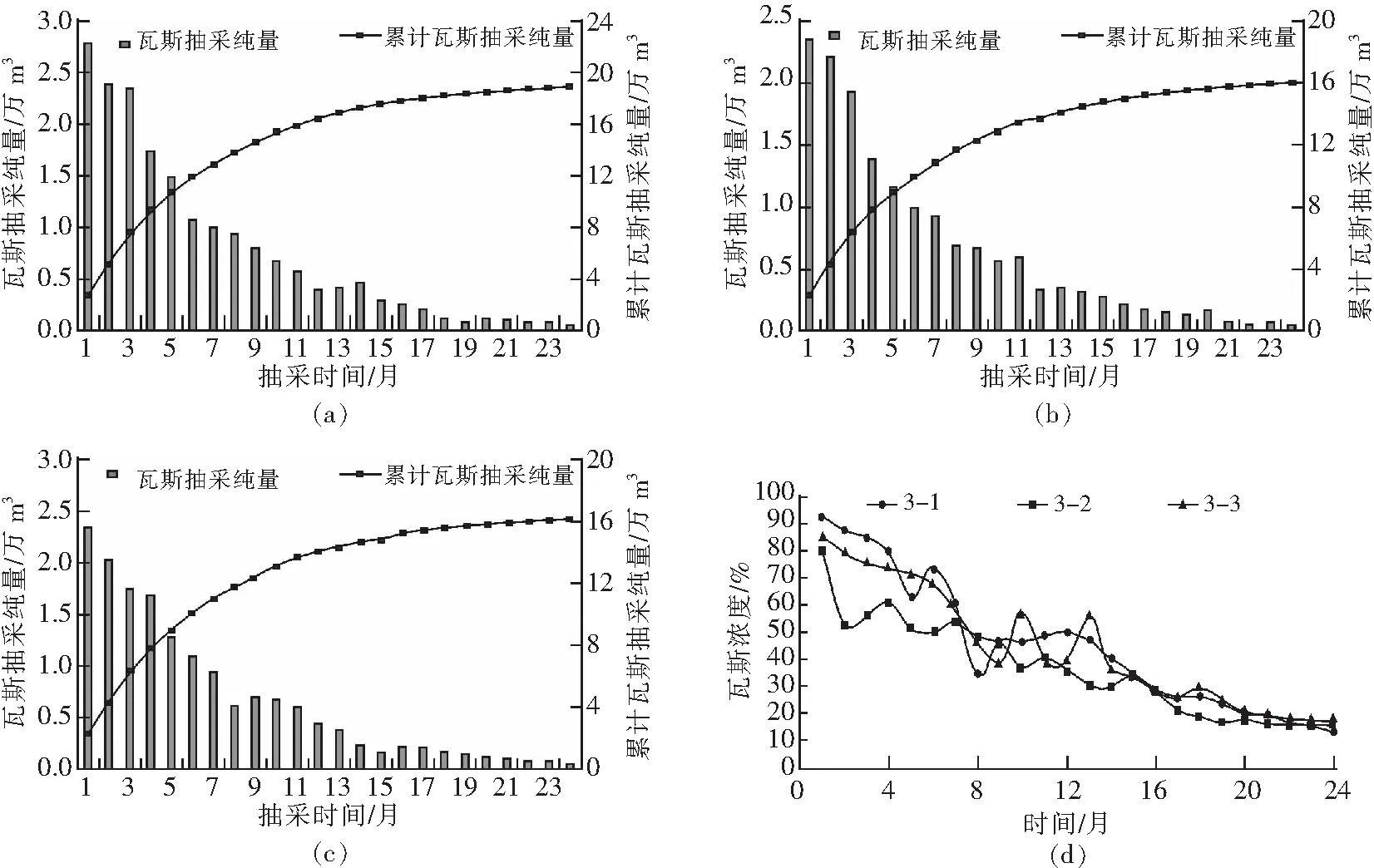

本煤层抽采情况:每个硐室的3个煤层定向抽采钻孔抽采情况如图5所示。经过24个月各钻孔分别由2.794万m3/月降至0.079万m3,2.350万m3/月降至0.067万m3/月,2.387万m3/月降至0.068 m3/月。累计抽采量分别为抽采总量为18.85万m3、15.97万m3、16.22万m3,共抽采瓦斯量为54.41万m3。各瓦斯抽采浓度分别由92.4%降至13.4%,80%降至15.2%,85%降至17%。原始瓦斯含量为3.01 m3/t,经过24个月预抽后煤层瓦斯含量为1.56~1.73 m3/t,预抽率为42.52%~48.17%。瓦斯压力由原来的0.65 MPa降低到0.19~0.28 MPa。

a-1#钻孔抽采量;b-2#钻孔抽采量;c-3#钻孔抽采量;d-钻场钻孔瓦斯浓度变化图5 各钻孔瓦斯抽采纯量级浓度变化

采空区抽采情况:采空区瓦斯主要来源于顶底、板,3月28—31日受岩层运动造成瓦斯含量骤增。抽采后,采空区瓦斯含量明显降低,如图6所示。对比抽采前、后6个月的上隅角瓦斯浓度,明显可知:未进入顶板钻孔区域前3个月统计浓度平均为0.81%,抽采后2个月浓度平均为0.48%,下降了41%。通过抽采,整个区域瓦斯-油层气整体沉陷降低趋势,得到了良好的控制效果。

图6 隅角瓦斯浓度变化规律

4 结论

(1)工作面的砂岩储气层共4个,受采动影响顶部含气层处于弯曲下沉带,顶板含气层处于垮落带和裂隙带之间,底板含气层处于扰动范围内。各含气层在形成的裂隙通道之间导入采空区和工作面。采空区将是瓦斯(油层气)赋存的主要聚集地。

(2)确定了深部高瓦斯矿井大采高工作面的线—面—体”的综合立体抽采方案。将整个抽采分为采空区、采动区、未采煤层区三区,实现了具有时间尺度的综合立体抽采技术。

(3)工作面综合抽采技术实现空间全覆盖的“采前探(抽)、采中、采后抽”瓦斯抽采,各位置抽采量增加、瓦斯浓度降低。围岩、煤层、采空区瓦斯浓度分别降低了40%、68%、41%。