黄陵二号煤矿巷道支护现状及控制措施

2019-08-08华军

华 军

(陕西黄陵二号煤矿有限公司,陕西 黄陵 727307)

0 引言

陕西黄陵二号煤矿采用盘区布置方式。当前,随着矿井四盘区两翼开采工作面的不断推进,工作面长度的不断增加,盘区内开拓和回采巷道均受到不同程度的采动影响和地质构造等因素的影响,巷道围岩出现显著的失稳破坏特征。巷道地应力状态和围岩条件决定的矿井巷道支护强度要求,与现有井巷支护形式及其支护强度之间的矛盾日益突出[1-3]。尤其在当前高产高效矿井的建设进程中,对矿井开拓巷道服务年限以及回采巷道留设时间的要求进一步增加,必须对黄陵二号煤矿井巷的支护形式和支护强度进行优化。

因此,针对陕西黄陵二号煤矿不同类型巷道的支护形式和参数,分析现有巷道支护形式和强度条件下的围岩失稳破坏原因,计算不同类型巷道所需的支护强度,提出改进和优化措施,以期消除动压和构造对巷道破坏的影响,保证巷道的正常服务年限。

1 不同类型巷道原有支护形式及参数

1.1 开拓巷道

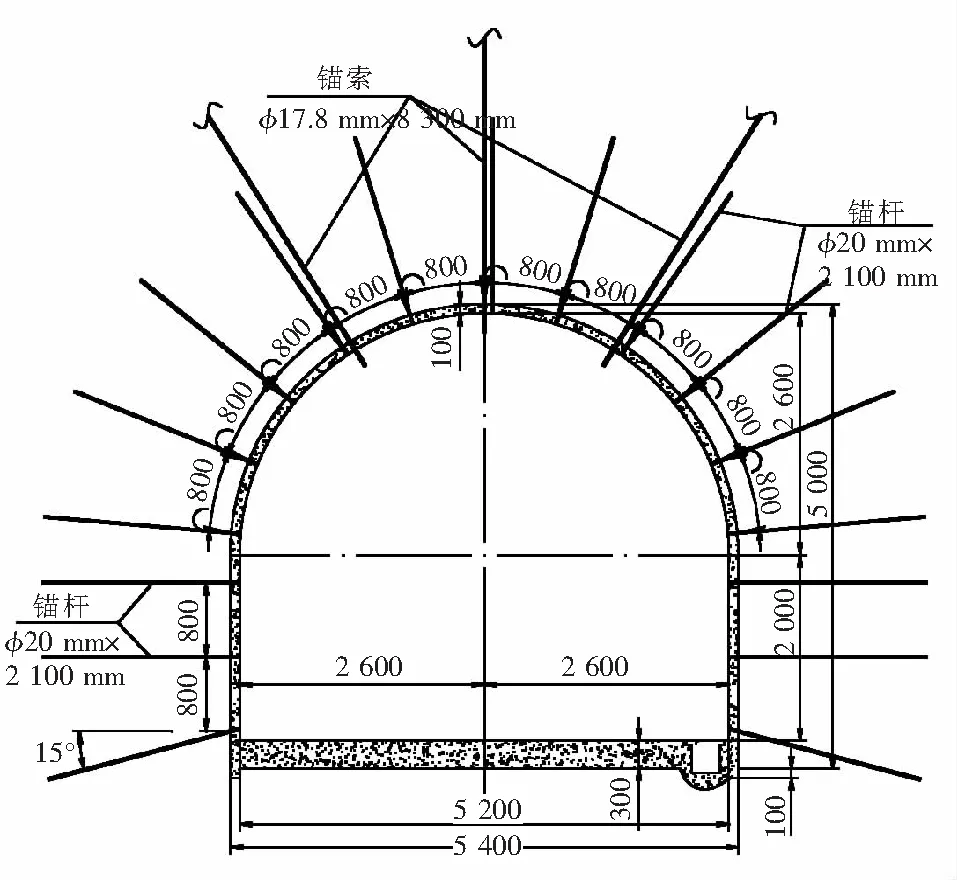

目前矿井开拓巷道均采用“钢筋网片+锚杆+锚索+喷浆”的支护形式,锚杆采用φ20 mm×2 100 mm螺纹钢锚杆,菱形布置,间排距800 mm×800 mm;锚索采用单托盘形式,规格为φ17.8 mm×8 300 mm钢绞线,托盘采用16b槽钢加工,托盘长度400 mm;钢筋网片采用φ6.5 mm圆钢加工;喷射混凝土强度为C20,厚度100 mm。典型的开拓巷道支护形式及参数如图1所示。在此支护形式中,各支护单元在形成的复合支护体系中存在的作用如下。

图1 辅运大巷断面支护图

锚杆:依据锚杆的组合拱理论,锚杆一方面在由锚头和紧固端为顶点的锥形体压缩区产生应压力,增加节理裂隙面或岩块间的摩擦阻力,防止岩块转动和滑动,亦增大了岩体的粘结力,提高了破碎岩体的残余强度;另一方面,锚杆产生的应压力,改善了围岩力状态,使压缩带内的岩石处于三向受力状态,从而使岩体强度得到提高[4-5]。

钢筋网片:一方面可以用来控制锚杆间的围岩,防止由于锚杆间产生的拉应力对巷道围岩局部的破坏和掉块;同时钢筋网片也可作为喷射混凝土的配筋,提高喷层的整体性,改善喷层的抗拉性能。

喷射混凝土:①加固与防止风化作用;②改善围岩应力状态作用,一方面将围岩表面凹凸不平处填平,消除围岩面不平引起的应力集中体现;另一方面,将围岩由双向受力状态转化为三向受力状态,提高了围岩的强度;③柔性支护结构作用,体现让压支护特性,使围岩应力得到一定程度的释放,同时在围岩应力释放的过程中产生愈来愈大的支护反力,抑制围岩产生过大的变形,防止围岩发生松动破碎。

锚索:根据锚索的悬吊理论,通过其锚固深度大的特点,可将下部不稳定岩层或用锚杆支护形成的组合拱区域进一步与巷道更加稳定的岩层相结合,增加巷道支护的可靠性。

1.2 回采巷道

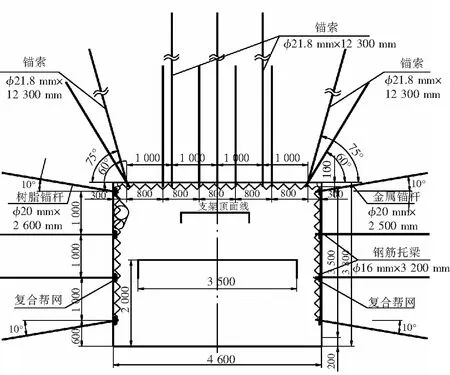

回采巷道采用“铁丝网片+锚杆+锚索”的支护形式。以辅运巷为例,顶板锚杆采用φ20 mm×2 800 mm螺纹钢锚杆,间排距为800 mm×800 mm;煤柱侧帮锚杆采用φ20 mm×2 500 mm螺纹钢锚杆,间排距为1 000 mm×1 000 mm;采面侧帮锚杆采用φ20 mm×2 600 mm树脂锚杆;顶部和煤柱侧帮锚杆后均压设φ16圆钢加工的钢带;顶板采用锚索梁加强支护,锚索梁规格为“一梁五索”;锚索规格为φ21.8 mm×12 300 mm钢绞线,锚索梁采用16b槽钢加工,长度为4 400 mm;锚索的间排距为1 000 mm×1 600 mm;顶部网盘采用10#铁丝网,帮部采用高强度复合网。断面支护形式及参数如图2所示。在此支护形式中,各支护单元在形成的复合支护体系中的作用如下。

图2 辅运巷断面支护图

锚杆:鉴于巷道顶板压力明显大于帮部压力,故锚杆支护单元需重点分析顶锚杆的作用,由于回采巷道断面均为矩形,且巷道顶板围岩多为层状结构,故在此锚杆作用不同于开拓巷道的组合拱理论,而是倾向于组合梁理论所阐述的作用,即一方面锚杆的锚固力增加了各岩层间的接触压力,避免各岩层间出现离层现象;另一方面增加了岩层间的抗剪刚度,阻止岩层间的水平错动,从而将作用范围内的几个岩层锚固成一个较厚的组合梁,以增加抗弯曲应变和承载应力能力。

钢带:起强化锚杆支护整体性的作用,它将单根锚杆连接起来,组成一个整体承载结构,从而提高锚杆支护的整体效果。

网片:不管是顶部的铁丝网片还是帮部的复合网,在此支护形式中的作用均为维护锚杆间的围岩,防止小块松散围岩掉落,同时,也起到联系各锚杆组成支护整体的作用。

锚索梁:本支护形式的锚索梁支护机理与开拓巷道支护中的锚索支护机理相同,但本支护形式中将单锚索改为锚索梁,这样可将锚索支护的整体性加强,将单锚索的点支护发展为线支护,同时也增加了本支护形式的可靠性。

2 巷道失稳破坏类型与原因

2.1 破坏类型

通过对遭受破坏井巷的表象观察,以及借助先进的窥视仪器对巷道深部的内窥成像,将巷道破坏类型归类如下。

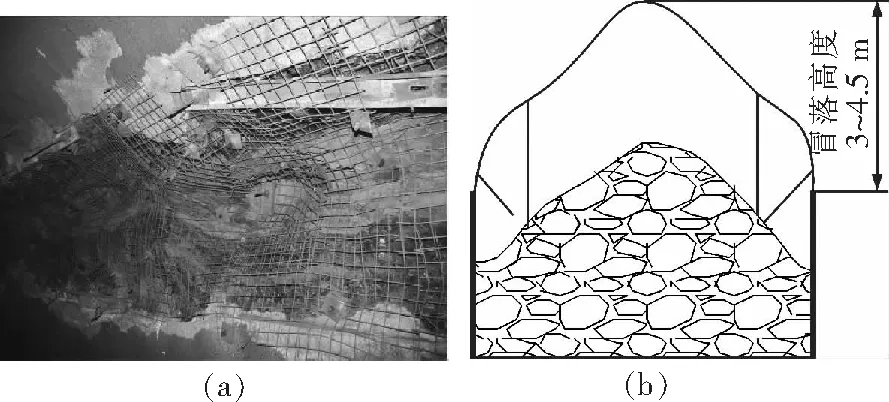

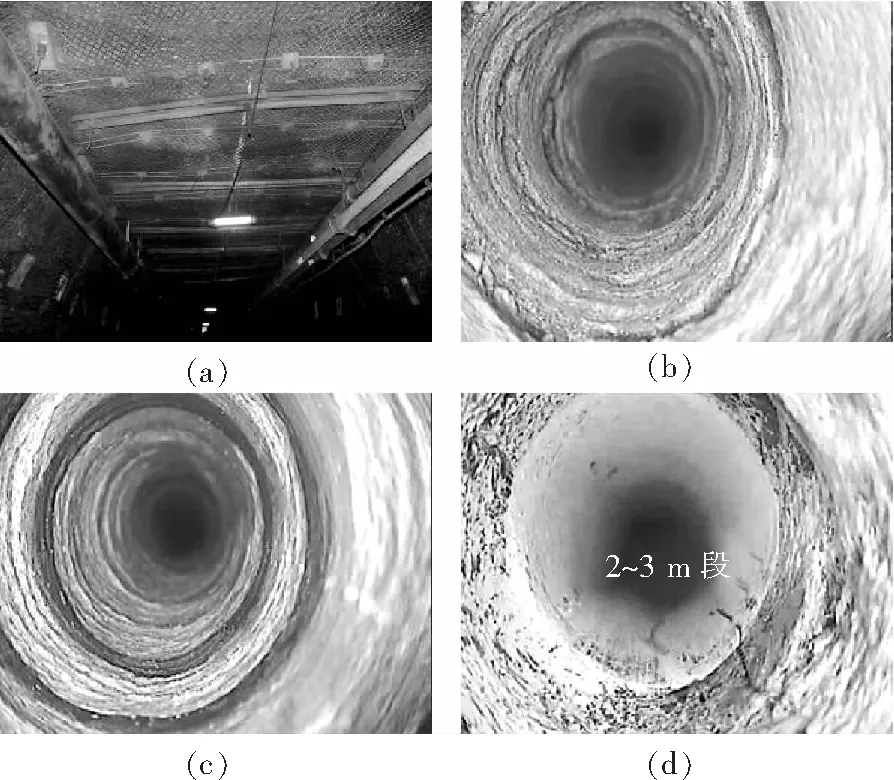

顶板失稳:顶板失稳主要通过表现较为激烈的顶板冒落,以及无外向表现但内部破坏已十分严重的离层两种情况,这两种情况前者破坏大,而后者虽未造成破坏,但正是顶板受损的开始。①冒顶作为一种较为剧烈的顶板破坏形式,虽然发生频率低,但存在破坏性较大,维护难度大,维护成本高,安全隐患大等特点,随着矿井四盘区两翼推采进度的加大,以及工作面走向长度的加长,矿井开拓和回采巷道出现冒顶的频次也出现了增加,矿井的北二大巷及最近准备的410和409工作面的回风留巷均出现了不同程度的顶板冒落,冒落宽度宽窄不一,有的达整个巷道宽度,有的宽度仅有1 m左右,冒落高度有的高达3~5 m,冒落长度有的长近30 m,有的仅在5 m左右。现场情况及冒落断面简图如图3所示;②顶板离层作为一种较为隐蔽的顶板破坏方式,从表象上会给人以完好的假象,但内部的已经产生不可逆的破坏,在此基础上顶板只会进一步破坏,直至顶板冒落,期间只是时间的长短而已,而随着矿井单个工作面的走向长度不断加大,工作面留巷的时间也会不断加长,遭受的破坏程度也就越大,所以在同等的支护条件下,留巷时间更长的409回风巷比410回风巷的破坏程度要大。通过先进的内窥设备,可以对顶板中利用现有的顶板离层仪无法测得的顶板离层进行直观的窥视,真实的反应出顶板的现状,如203工作面胶带巷的顶板看似完整,但通过内窥设备观察,顶板在0~2 m的深度内出现了近10个离层,反应了矿井井巷顶板在看似完整的情况下,已出现了较为严重的破坏,总结这10个离层,可以发现离层多发生于顶板中夹有的煤线,基于此判断,巷道顶板中的煤线是顶板出现离层的一个重要的客观因素,而在窥视中发现在据顶板表面5 m深的部位,仍然存在煤线,故顶板存在着进一步加大离层深度的可能性。具体情况如图4所示。

a-北二一号辅运大巷冒顶图;b-409回风巷冒顶示意图图3 顶板冒落型破坏特征

a-203胶带巷完整顶板;b-203胶带巷顶板离层;c-203胶带巷顶板中煤线;d-北二一号辅运大巷顶板煤岩结合部离层图4 顶板离层型破坏

帮部内臌或片帮:由于开拓和回采巷道存在支护形式的不同,开拓巷道帮部以内臌为主,回采巷道帮部以片帮为主,在北二受损大巷中帮部严重部位内臌达近2 m,长度达到20 m以上,遍及整个巷道高度;同时北二区域的回采巷道帮部片帮现象很普遍,在掘进过程中,巷道帮部就会发生不同程度的片帮,最大片帮量超过1 m,设计宽度为4.6 m的辅运巷,在片帮严重时,巷道宽度能达到6 m。内臌和片帮使巷道帮部失去强度,加大了顶板跨度,使巷道顶板的承载强度变大,顶板来压后,压力向帮部纵深方向传递,加剧帮部内臌和片帮,形成恶性循环。

底臌特征:底臌作为一种常见的矿压表现形式,在二号煤矿是较为普遍的,受北二区域两翼回采压力影响,此次北二4条大巷底臌较为剧烈,几乎遍及整个巷道,底臌量多达2 m以上,如图5所示。从机理上说,在地质条件不变,且巷道两帮内移量异常增大的情况下,本大巷的大量底臌主因为在两帮岩层的挤压下,使失去垂直方向上承载能力的底板岩层向巷道内弯曲[6],直至岩层稳定。

a-北二三联巷风门底臌破坏特征;b-北二一号辅运大巷底臌特征图5 巷道底臌破坏特征

2.2 巷道失稳破坏原因

根据以上各破坏的类型以及表现形式,分析巷道破坏原因如下。

地质构造影响:作为一个影响矿井井巷破坏的重要客观因素,地质构造一直是无法避免的,以本次北二4条大巷受损为例,根据矿井地质图可以发现,4条大巷损坏区域为矿井煤层最低处,呈旋回构造,这也导致了两侧工作面回采结束后,区域顶板失稳,形成水平侧向力较大,对巷道帮部形成挤压,使各巷均产生不同程度的内移。

采动压力影响:工作面开采完成后,在回采巷道是在留巷的一侧形成采空区,而两翼的四盘区是在北二大巷的两侧均形成采空区,这使得巷道上覆岩体应力重新分布,巷道附近地层压力增大,进而增加作用在巷道两帮煤(岩)体和支护体上的压力,造成巷道片帮和内臌,同时增大了的巷道顶压使巷道两帮沉入巷道底板,加之巷道两帮的内移,造成底臌。

支护强度不足:支护是作为保证巷道围岩的稳定,克服地质构造及采动矿压的影响,是矿井实现正常生产的基本手段。巷道支护强度相对于地质构造和采动矿压对巷道围岩产生压力的大小比较,决定着巷道围岩的稳定程度,从近期开拓和回采巷道遭受的破坏程度可以判断出,当前矿井井巷的支护强度明显满足不了需要,也就是支护强度不足。

3 支护强度分析及改进措施

在上述巷道破坏原因分析中,地质构造和采动矿压是不可改变的客观因素,不能进行改进,而支护强度是可以根据围岩承受压力情况进行改进的主观因素。现就目前巷道中所使用的主要支护材料锚杆、锚索进行支护强度分析。

3.1 锚杆支护强度分析

由于锚杆支护在开拓巷道中主要适用组合拱理论,而在回采巷道中适用组合梁理论,故将两种巷道类型的锚杆强度分开分析。

开拓巷道:在开拓大巷的损坏中锚杆出现拉脱、拉断或托盘拉穿的现象较少,说明巷道支护所用锚杆的锚固力、强度以及锚杆托盘的强度均能满足围岩稳定需要。而根据窥视结果可发现巷道最大的破碎深度已达到2.2 m,不仅超过了支护锚杆2 m的锚固深度,同时根据组合拱理论,巷道中出现大面积的围岩失稳变形,说明锚杆支护形成的挤压加固拱不能承压载荷明显小于围岩压力,加固拱的厚度需增加,根据加固拱厚度与锚杆长度和间距之间的关系公式

(1)

式中:b—加固拱厚度,m,取值大于2.2;L—锚杆的有效长度,m;α—锚杆在松散体中的控制角,以45°计;a—锚杆的间距,m,取值0.8。故由式(1)可以计算出L>3 m,故目前巷道中使用的2.1 m长的锚杆已达不到支护要求,与要求的3 m以上相差较大,需加强。

回采巷道:同样根据现场巷道冒顶后锚杆破坏情况可以看出,锚杆的未被拉脱、拉断,但锚杆托盘被拉穿,说明锚杆锚固力、锚固深度以及杆体的强度均能满足巷道支护的需要,而锚杆托盘的强度达不到支护需要;同时在对203胶带巷新掘巷道内窥中,发现在巷道顶板看似完整情况下,在0~2 m的范围内仍有10个离层,顶板已被破坏,说明锚杆的预紧力不足,不能对顶板进行有效的支护,同时也能说明锚杆锚固深度能满足要求,需就锚杆托盘强度及锚杆预紧力进行回采巷道的锚杆支护强度分析。

预紧力:根据相关研究,锚杆的预紧力与螺母的扭矩存在以下计算公式

(2)

式中:F—锚杆预紧力;α—锚杆螺纹相对上升角;k—螺母与锚杆丝扣间的摩擦系数;D1—螺母外接圆直径;D2—螺母内圆直径;μ—螺母与托盘间的摩擦系数;M(φ)—螺母预紧力矩。根据目前矿井所用锚杆型号,可以设定:α,k,μ依次为12°,0.1,0.14;D1,D2,D分别为39.3,20.0,19.5 mm,可将式(2)简化为

F=0.198M(φ)

(3)

同时,根据山岩压力系数法顶压计算公式

Pd=Sz·γ·2α

(4)

式中:γ—围岩容重,t/m3,取值2.7;Sz—山岩压力系数,取值0.5(围岩节理裂隙发育、弱风化状态);α—巷道掘进断面跨度之半,m,取值2.3;由此可算得式(4)中,Pd=6.21 t/m2,同样根据压力计算公式

F=Pd×S

(5)

式中:S—锚杆有效支护面积,m2,取值0.64(顶锚杆间排距为800 mm×800 mm)。故可算出F=3.97 t,带入式(3)中可得出M(φ)=201 N·M。而为了实现顶板的均衡支护,就需使锚杆的预紧力达到锚索的100 kN,此时根据公式预紧扭矩值为505 N·M。由此可见,不管是为了满足顶板围岩支护的需要,还是实现顶板的均衡支护需要的锚杆扭矩均大于设计值100 N·M,故锚杆的预紧扭矩存在严重不足。

托盘强度:矿井目前所用锚杆托盘是由Q235钢板加工而来,根据受力分析,各锚杆托盘在支护中主要受到剪切方向的作用力,而各项标准中并未提供Q235钢板抗剪强度,故暂无法通过计算托盘剪切强度的方式对巷道中锚杆托盘支护强度进行分析。只能根据巷道破坏后对现场的观察来确定,在对409回风巷修复过程中,可以看出巷道中冒顶区域顶锚杆拉脱、拉断很少,基本是锚杆托盘被拉脱,说明在支护中,锚杆托盘的强度不能满足巷道受压后的支护需要。

3.2 锚索支护强度分析

首先通过对出现破坏的巷道的锚索支护进行观察,发现锚索未出现拉脱现象,主要以拉断、剪断为主,同时也有锚索梁被拉穿的现象,类似于上节锚杆托盘强度,说明内容一样,暂无法通过数理表达方式给出锚索梁不足的依据,只能认定其强度存在不足,而锚索被拉断,可通过计算给出验证,由于开拓和回采巷道中锚索作用相同,均是悬吊作用,所以本次以工作面辅运巷中锚索的支护强度进行计算分析。

根据式(5)的计算公式,在锚索间排距为1 000 mm×1 600 mm,故S取值1.6,由此计算出单根锚索受力为9.94 t,而在对矿井所用的φ21.8 mm的预应力钢绞线进行的力学性能实验中,整根钢绞线最大拉力大于452 kN,即超过45.2 t,远远大于锚索的实际受力,故在巷道掘进过程中,极少出现锚索损坏现象,也就是在此过程中锚索支护强度能满足巷道支护需求。但在工作面回采后,作为留巷的辅运巷锚索出现破坏的情况较多,说明在工作面回采后,顶板锚索破坏较多,且以拉断为主,说明现有锚索支护在经过回采矿压影响后,不能满足顶板来压需求,同时存在着受井下环境腐蚀,锚索自身强度降低,导致锚索支护强度不足。

3.3 巷道支护改进措施

增加锚杆预紧扭矩:对锚杆进行3次预紧,分别通过钻机、加力扳手以及风炮对锚杆进行不同程度的预紧,最终实现锚杆的高预紧力,达到增加锚杆支护强度的目的。

增加托板厚度:将10 mm厚托板更换为12 mm厚,通过加厚锚杆托板,增加锚杆托板的抗剪强度,防止锚杆托盘被拉穿。

大巷锚杆:在大巷维护过程中采用φ22 mm×3 500 mm金属锚杆代替φ20 mm×2 100 mm锚杆,加厚巷道组合拱厚度,增强巷道抗压强度。

改7芯钢绞线锚索为19芯防腐锚索:锚索的改变不仅增加了现有锚索支护的强度,同时也增加了锚索的防腐蚀能力,是锚索在经历长时间的井下环境腐蚀后,仍能具备较高强度,发挥应有的支护作用。

4 结论

(1)矿井巷道围岩破坏特征主要表现为顶板离层、冒落,帮部内臌或片帮,以及强烈底臌为主,分析其主要因素可知,旋回地质构造、强烈采动影响和支护形式及支护强度不足是导致巷道失稳破坏的主要原因。

(2)巷道支护强度计算分析表明,锚杆长度短、锚杆预紧力小、锚杆托盘强度低、锚索索体易锈蚀和拉剪破坏是造成巷道围岩难以有效控制的主要诱因。因此,提出了以锚杆实施3次预紧、增加托板厚度、增加锚杆直径和长度、采用19芯防腐锚索等为主的优化措施。