综采工作面高位裂隙瓦斯抽采钻孔优化设计

2019-08-08赵军平仵胜利

赵军平,仵胜利

(陕西黄陵二号煤矿有限公司,陕西 黄陵 727307)

0 引言

陕西黄陵二号煤矿有限公司位于陕西省黄陵县西北方向,东距县城约55km。黄陵矿区西北部,行政隶属黄陵县双龙镇。矿井井田总面积375.6km2,地质储量9.75亿t,可采储量6.2亿t。2003年开工建设,主要开采煤层为侏罗系中统延安组2#煤层,该煤层瓦斯分布差异较大。目前矿井设有2个回采工作面和6个掘进工作面。

二号煤矿近5年来一直被鉴定为高瓦斯矿井,其中2017年绝对瓦斯涌出量为87.89m3/t,矿井开采煤层为侏罗系中统延安组2#煤层。相比矿井其他盘区,二盘区所布置的201、203、205、207等工作面煤层原始瓦斯含量相对较高,同时加之该盘区内的顶底板赋存有油型气,使得本煤层高瓦斯区域内瓦斯防治工作异常艰巨。

1 工作面高位裂隙钻孔现状

1.1 207工作面概况

207工作面位于井田二盘区西南位置,所处区域为一宽缓向斜构造,地层倾角在0°~3°,据勘探结果显示,该区域内地层较为平缓,无较大起伏及断层存在,该工作面为“U+L”通风,工作面回风顺槽长度4739m,进风顺槽长度4547m,工作面长度279m,留保护煤柱150m,可采长度4366m。煤层平均厚度3.2m。该工作面属于典型的煤、油、气共生工作面,根据工作面两顺槽在掘进期间通过施工的顶底板探测钻孔所掌握的顶底板及本煤层瓦斯赋存情况,得出207工作面瓦斯富集区分布如下:①顶板瓦斯(油型气)富集区—进风顺槽2573m至工作面切眼,回风顺槽3247m至工作面切眼;②底板瓦斯(油型气)富集区—进风顺槽1686~2954m,回风顺槽1763~2600m;③本煤层瓦斯富集区—进风顺槽2573m至工作面切眼,回风顺槽3247m至工作面切眼。

207工作面从掘进至回采,先后综合应用了掘进工作面边探边掘、边掘边抽、采前预抽、顶底板抽采、顶板走向高位裂隙抽采、上隅角埋管抽放等多种抽放形式,使得工作面瓦斯(油型气)含量下降明显,其中本煤层瓦斯含量可降低50%以上。但由于底板瓦斯(油型气)在经过采动泄压使得围岩形成裂隙后方可高效抽采,因此无法提前进行预抽,同时随着工作面回采,顶板持续垮落,顶板部分瓦斯(油型气)会进入采空区,导致工作面在回采过程中,两顺槽超前段在采动影响下瓦斯(油型气)涌出显著,集中体现在工作面上隅角瓦斯浓度长期居高不下[1-3]。而防治上隅角瓦斯超限,最主要和有效的手段就是施工高位裂隙钻孔进行采空区泄压抽采[4-6]。

1.2 207工作面高位钻孔施工现状

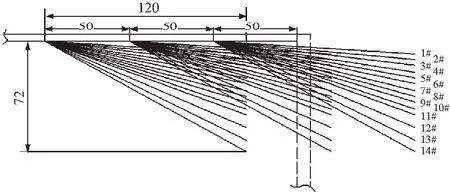

207工作面在正常回采期间,高位裂隙钻孔施工主要是在工作面回风巷主帮每50m布置一个钻场,每个钻场以扇形方式布置高位裂隙抽采钻孔,钻孔孔数为9~15个,钻孔重叠距离为70m,终孔点高度距顺槽顶板为8~38m,钻孔开孔间距为0.3~0.5m,封孔长度为10m,孔径为94mm,具体如图1所示。

图1 207工作面高位裂隙瓦斯抽采钻孔平面布置示意图

2 高位钻孔优化分析和实践

2.1 高位抽采效果分析

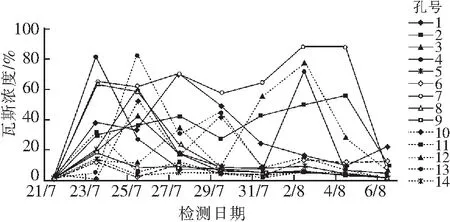

在日常对高位裂隙钻场钻孔进行周期检测期间,发现部分钻孔抽采浓度偏低及浓度衰减较快,造成钻场抽采效果不佳,加之工作面进入底板油型气富集区后,上隅角瓦斯波动较大,时常需使用风障进行导风。为了提高工作面上隅角瓦斯治理效果,保证工作面安全生产,经对15~17钻场钻孔瓦斯抽采浓度进行检测、记录、总结,分析结果见表1。可看出钻场14个高位裂隙钻孔中抽采浓度基本稳定在50%的只有1个钻孔(7#孔),有6个钻孔抽采浓度波动较大,剩余钻孔浓度基本维持在20%以下。钻场钻孔整体抽采情况较差,具体分析情况如图2所示。

表1 207工作面高位裂隙瓦斯抽采钻孔施工设计参数表

图2 高位裂隙钻孔瓦斯抽采浓度衰减趋势图

2.2 工作面裂隙带的界定

为了改变目前高位裂隙抽采现状,提高钻孔抽采效率,首要工作必须找准207工作面裂隙带分布,根据现行《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》,对应缓倾斜(0°~35°)煤层覆岩为中硬岩层时,煤层采后覆岩导水裂隙带高度的预计公式如下

(1)

(2)

式中:HLi—导水裂隙带高度,m;∑M—累计采厚,m。

207工作面2#煤层全煤层回采(单层开采),∑M取3.8 m计算,由公式(1)和公式(2)计算207工作面采后覆岩导水裂隙带高度为45 m和49 m,由此分析得知,原有施工的高位裂隙钻孔终孔位置偏低,未达到裂隙带层位。

2.3 钻孔施工设计优化

根据207工作面裂隙带高度计算结果和203、205工作面高位裂隙带分布情况(15~45 m),将207高位裂隙钻孔控制范围进行调整,如图3所示,相比前期钻孔布置,本次主要将钻孔控制垂高进一步增加,由原来的8~38 m提高至15~45 m,钻孔平距暂未作调整。按照此参数施工3个试验钻场,每天安排专人进行周期检测,同时建立高位钻孔全生命周期管理台账。通过一段时间的观测,发现垂高增加的钻孔,瓦斯抽采浓度有了提高,同时布置在靠近工作面中间的钻孔(13#、14#)抽采浓度持续保持在80%以上,且衰减速度较慢。依据此现象,钻孔布置方式仍需优化。

图3 207工作面回风巷高位裂隙瓦斯抽采钻孔平面布置示意图

2.4 钻孔施工设计再优化

针对前期优化后所反映出的情况,本次优化针对图3布置方式存在的问题进行了再次优化,在保持当前钻孔垂距的同时,增加大角度(夹角)钻孔。并向工作面中间布置。由于水平控制范围增加,使得钻孔终孔间距过大,需要增加钻孔数量,为了不额外增加工作量,本次钻孔设计只将钻孔双向间距适当增加,具体如图4所示。

2.5 高位抽采优化后效果分析

对以图4方式布置钻孔进行周期观测后,发现高位裂隙钻孔抽采瓦斯浓度提升显著,特别是高层位控制钻孔尤为明显,经对监测数据整理如图5所示,可以看出钻孔抽采效果相比图2提升明显,其中9月15日和9月16日为钻场开始抽采时的浓度,由于钻场距工作面为110 m,导致钻孔控制范围和工作面矿压影响区域未接触。因此抽采浓度普遍偏低,经过工作面进一步回采,当钻场在距工作面92 m时(9月17日),钻孔抽采浓度迅速提升,在13个高位钻孔中,抽采浓度在20%以下的只有2个钻孔,且有9个孔抽采浓度保持在50%以上。

图4 207工作面回风巷高位裂隙瓦斯抽采钻孔平面布置示意图

图5 高位裂隙钻孔瓦斯抽采浓度衰减趋势图

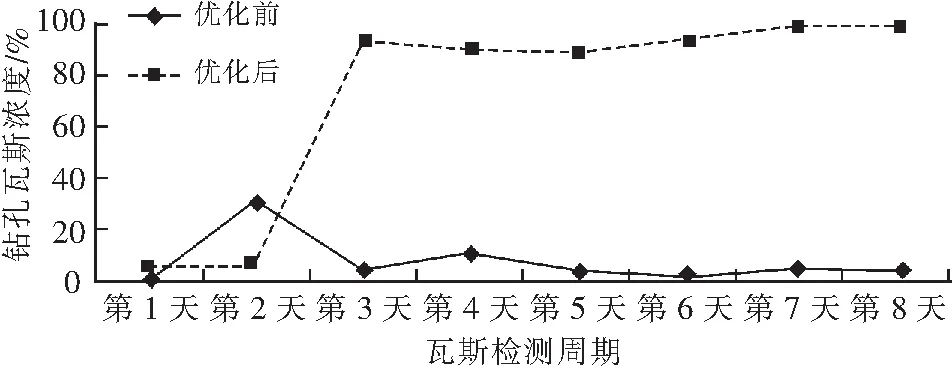

本次对207工作面回风巷高位裂隙瓦斯抽采钻孔优化,使得单孔抽采效率显著提升,如图6所示,高浓度抽采钻孔数量明显增加,如图7所示,工作面上隅角瓦斯保持在0.4%,且杜绝了上隅角使用风障导风现象,工作面抽采率从81%提升至89%。风排瓦量符合陕西省政府下发的关于综采工作面风排瓦斯量小于5 m3/min的规定。

图6 11#高位裂隙钻孔优化前后抽采瓦斯浓度对比图

图7 高浓度钻孔裂隙钻孔瓦斯抽采浓度衰减趋势图

3 结语

由于207工作面布置在本煤层高瓦斯区域,且工作面顶底板赋存有瓦斯(油型气),工作面在日常生产期间依然存在钻孔施工量较大,同时还面临邻近层瓦斯(油型气)威胁。因此后期瓦斯防治工作还需多方面深层次地进行探索、优化和提升,并认清其必要性与紧迫性,不断做精做优二号煤矿综采工作面瓦斯防治工作。