机器人在高速重载扣件铸造件打磨中的应用探讨

2019-08-08吴恒志吴晓琦

吴恒志,吴晓琦

(安徽省巢湖铸造厂有限责任公司,安徽 巢湖 238004)

铸造件的后处理是其生产中必不可少的工艺过程,通常铸造件的后处理包括型砂清理和飞边毛刺的打磨。随着社会发展和技术进步,以及我国人力资本红利的逐步释放,转型发展让更多的劳动力向环境更好、生产更安全、劳动强度更低的行业和岗位转移。作为机械制造业基础的铸造业出现了像铸造件清理打磨这样的“脏、苦、累、危”岗位劳动力净流出,招工难,招工贵,导致铸造件的生产成本上升,质量也受到了影响,制约着制造业的发展。

为缓解压力,业内和产业链的上下游做了很多的努力和尝试[1-3]。对于大件(如机械装备、车辆、工程机械等工件,质量数千克到数百千克),一般须对铸造件毛坯进行加工才能满足使用装配要求。通常建设打磨生产线,将工件定位装夹,再使用专用的机械装置操控运动的刀具或磨具对其进行加工或打磨。这类铸造件的打磨生产线结构复杂,专业性强,更换产品要对生产线进行较大的改造,生产效率较低,通常单班生产数十件到数百件。对于小件(如水暖配件等,单件质量约1 kg),一般情况下尺寸精度要求不高,大部分尺寸没有配合装配要求,只是进行装饰性打磨或抛光、打光即可。其售价较高,通常是机械手抓取工件在柔性的打磨或抛光轮上打磨,以改善工件表面粗糙度。这类铸造件打磨效率较高,通常单班生产数百件到上千件。

本文探讨将工业机器人用在高速重载扣件铸造件打磨中,介绍了采用的自动打磨方案和取得的成效。

1 高速重载铁路扣件铸造件结构及打磨特点

高速重载扣件的铸造件常用的结构形式为铁垫板和预埋铁座,是扣件的重要基础件,对其力学性能要求严格。因其结构紧凑、尺寸小,毛坯件不进行机械加工直接安装使用。因为工件有的尺寸有装配要求,尺寸精度影响线路的平顺性和轨距,故对尺寸精度要求也很高,因此对打磨的要求更加严苛。这类工件数量大,售价低。人工打磨质量不稳定,劳动强度大,操作环境差,安全风险大,打磨效率低,对于一些因空间限制难以打磨的毛刺,还容易因打磨不当造成产品报废。一些结构复杂的高速、重载扣件铸造件因打磨造成的废品率高达15%左右。因此高速重载扣件铸造件的打磨是看似简单却十分精细的技术活。

2 自动打磨的技术难点

高速重载扣件铸造件产品打磨要求高,工件小、产量大,现有技术和装备很难满足其要求。模拟人工,使用机器人抓取工件进行打磨的方案,动作精准,但对于毛刺大小、浇冒口大小及位置存在很大差距的铸造件,还要精确地控制位置,并要包容尺寸公差达到1 mm的工件,以保证达到不伤及铸造件本体、残余飞边毛刺符合技术要求。

3 自动打磨解决方案设计

为解决高速重载扣件铸造件的高效自动打磨问题,针对高速重载扣件铸造件结构特点及打磨要求,本着面向需求、解决问题的原则,确定“面向铁垫板,兼顾预埋座”的基本要求,研制高速重载扣件铸造件自动打磨生产线。生产线应当做到当班产品当班清理打磨完成,在铁垫板与预埋铁座之间可以快速转换,同时能够很方便地调整不同规格的铁垫板或预埋铁座尺寸。

3.1 自动打磨方案设计

根据设定的目标,生产线方案设计需要考虑到铸造件生产线的生产能力、对应的生产节拍指标(必须满足铸造件生产线的班产量,实现生产的流畅运行,单件产品的打磨时间约11.5 s)、生产线的柔性(满足产品多个位置的打磨,并兼容多款产品的共线生产)、物流问题、产品在夹具上的定位以及最小占地面积等,因此方案设计决定整个生产线建设的成败和技术水平。按照机器人的工作节奏,通过理论计算和数值模拟,单台机器人抓取工件时间约12 s(含视觉识别),打磨时间约10 s,放回工件的时间约10 s。据此设计了3种解决方案[4-6]。

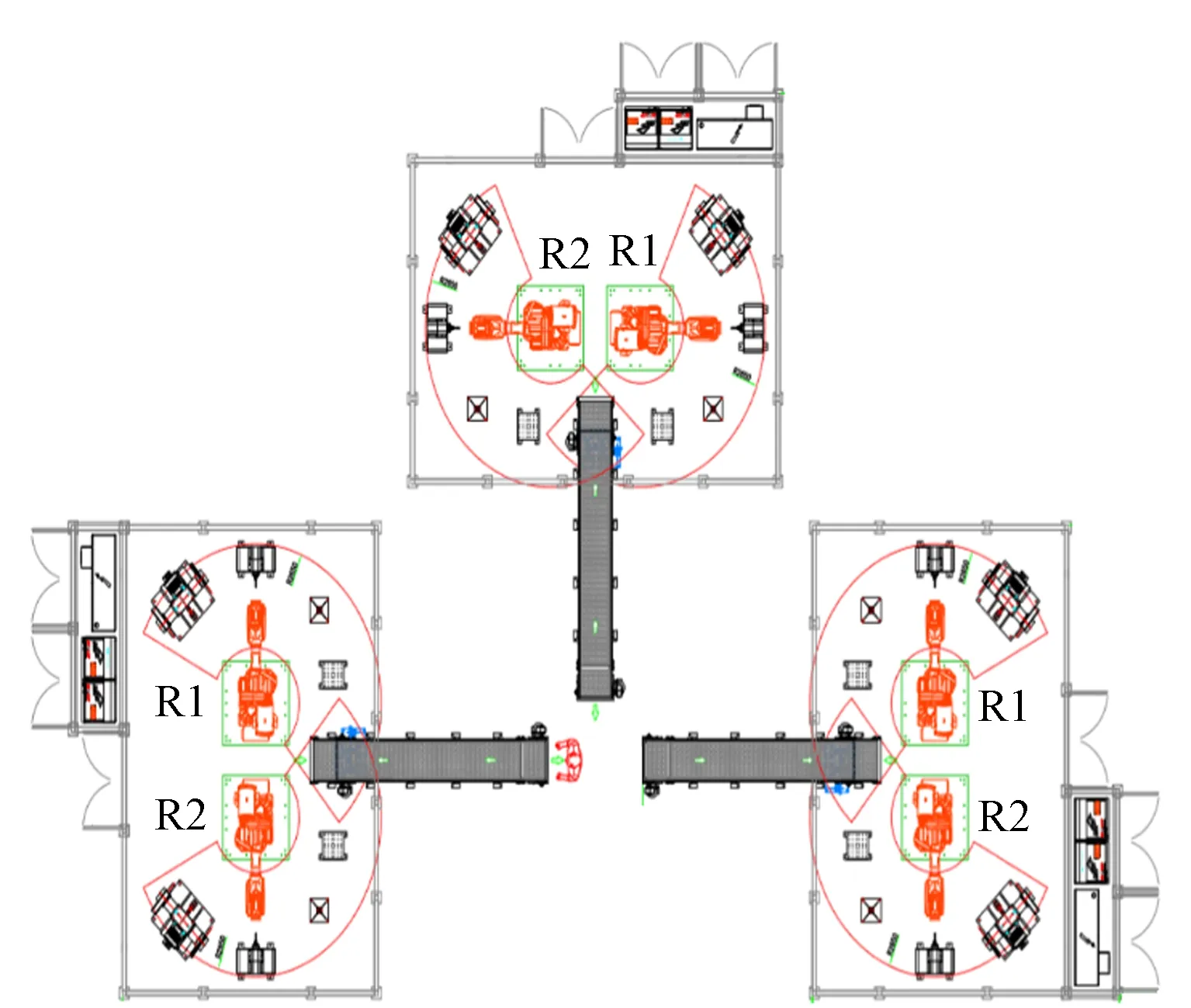

方案1如图1所示。采用6台机器人两两一组,分别组成3个独立的打磨工作单元,由人工通过起重设备将待打磨工件运送到供料处,机器人自动识别工件并抓取、打磨,然后放到输送皮带上,输送到集中出料处,由专用料框收集,集满一筐统一搬运。该方案虽然能够达到预期的产能,但是存在设备投资和占地空间大(大于300 m2)、上料点分散(3处上料)、操作人员多(4~6人)等缺点。

图1 6台机器人方案示意

方案2如图2所示。采用2台机器人+2台专机的方案,投资少(只用2台机器人,2台专机价格低于机器人)、占地较少(约60 m2),打磨铁垫板效率高。但是因为采用专机,产品转换难度大,实现了“面向铁垫板”,却很难“兼顾预埋座”。

图2 2台机器人+2台专机方案示意

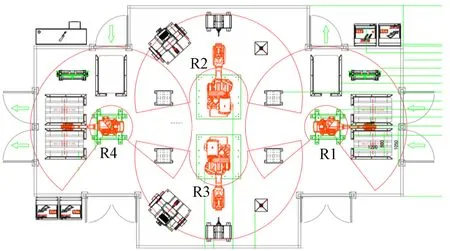

方案3如图3所示。采用4台机器人方案,其中2台打磨机器人进行打磨作业,前置机器人负责工件识别和供料到指定位置,后置机器人负责将完成打磨的工件重新码放好。该方案投资适中,布置紧凑(占地约90 m2),物流顺畅(1处进料,1处出料),对铁垫板和预埋座能兼容,并且能方便地适应工件尺寸的变化,存在的缺陷是打磨效率达不到预期目标。

图3 4台机器人方案示意

经过对3套方案的分析、比对,首先否决了方案2。再对方案1和方案3进行全面综合分析,倾向于选择方案3,并对该方案作进一步优化。在打磨机器人与前(后)置机器人之间设置具有辅助定位功能的中间周转定位平台,以提高生产效率。优化方案的主要特点是:①兼容性好,兼容高速重载扣件铸造件产品铁垫板、预埋座,且能快速切换;②设备布局紧凑,场地占用小,一次性投资适中,便于进一步推广;③采用机器人抓取工件进行打磨的方式,符合传统工艺习惯,可以实现大批量生产;④方案3对于预埋铁座等小件产品打磨,因为辅助时间大于工作时间,需要通过技术措施如一次抓取多件产品以提高打磨的效率,才能达到设定的目标,技术上难度较大且存在不成功的风险。

3.2 单件产品打磨工艺及技术参数研究

根据扣件铸造件产品的特点,要对各个打磨工艺环节进行分解并予以研究,以达到设计合理的打磨工艺流程。具体研究内容:①根据产品打磨要求,结合产品的结构特点,研究适合机器人打磨程序的打磨工艺顺序;②研究机器人工作程序,确定影响打磨毛刺进给量的因素如毛刺的厚度、材质、磨料切削速度、机器人运动速度等及其相互关系和相互影响;③研究打磨铸造件程序变量的控制;④研究磨具直径,应达到磨料打磨线速度要求,高速旋转的动平衡要求,适用产品结构、达到最佳磨削效果的要求等;⑤研究磨具的性能参数如磨料材质、磨料颗粒大小、磨料覆盖结构、磨料的耐磨性以及排屑性能、散热等。

3.3 主要技术难点解决思路

综合考虑了打磨的效率和实施技术难度,统一了打磨的工艺流程,将4台机器人进行固定的分工,分成打磨机器人和辅助机器人。前置辅助机器人负责供料,后置辅助机器人负责卸料。前置机器人将待打磨产品搬运到指定的定位台上,如图4所示,便于2台打磨机器人快速准确抓取。2台打磨机器人分别抓取,独立进行打磨作业,从供料台抓取产品进行打磨,并将打磨完成的产品投放到下料平台上。后置机器人负责从下料平台抓取打磨过的产品重新码放到托盘上(或放到集料框中)。这样经流程优化的作业可以有效提高系统整体的打磨效率,还能兼顾多种产品,适应不同类型产品的快速切换[7-8]。在此基础上制定了针对性的零部件打磨技术方案,分述如下。

图4 中间定位平台

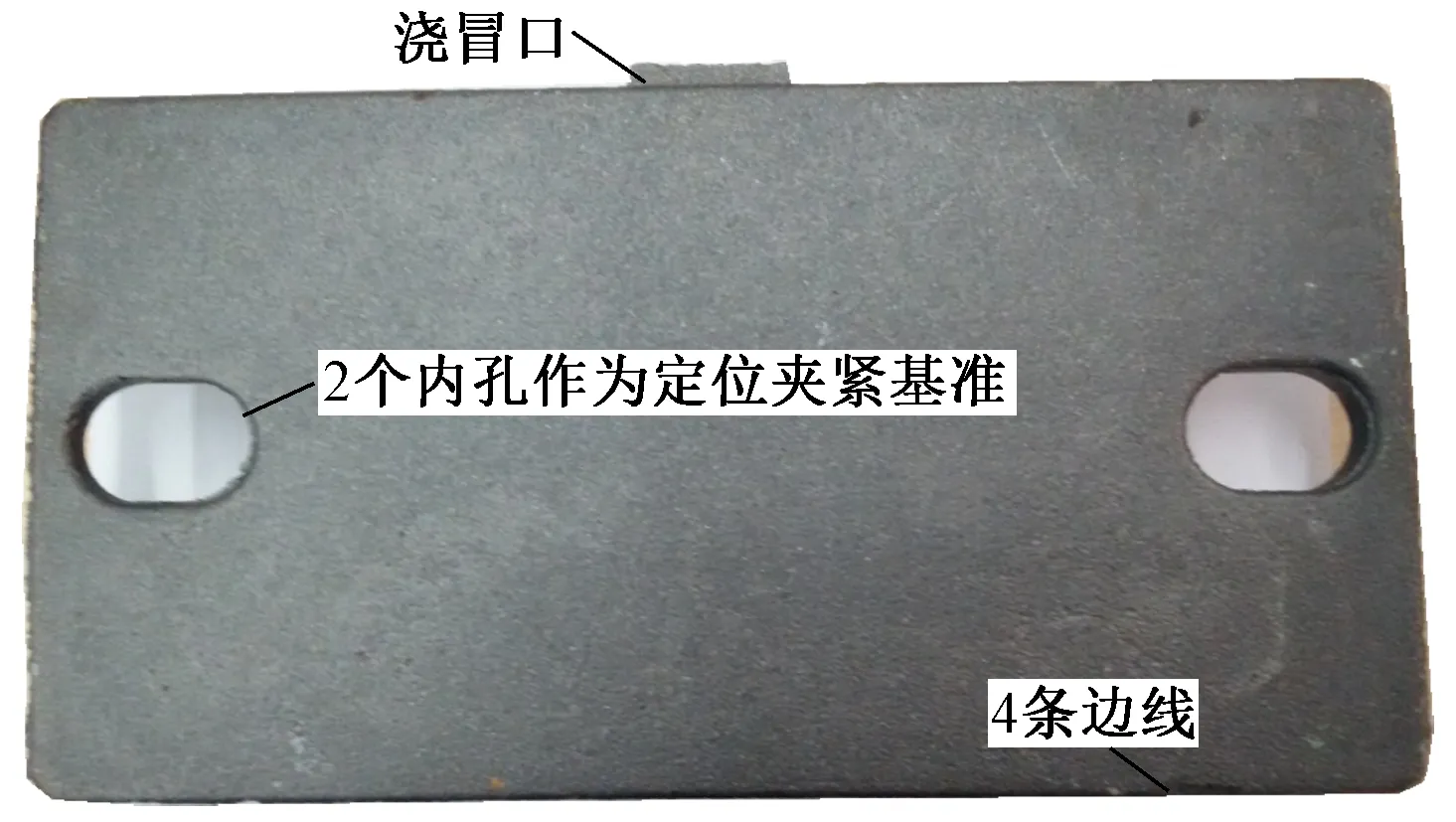

1)铁垫板打磨方案

选择产量较大的高速铁路WJ8型扣件铁垫板作为研究对象,本节中铁垫板的具体方案和工艺数据都是针对该铁垫板。其他形式的铁垫板可以在此基础上进行扩展。为满足多种铁垫板的打磨适用性,提高打磨效率,对于铁垫板类产品的打磨以打磨四周的毛刺为主。为便于打磨,以铁垫板的孔作为定位和装夹基准,采用木托盘加隔板(主要是通过色差提高识别效率)的形式直接码垛即可提供给系统进行识别、抓取。图5给出了铁垫板装夹及打磨位置。

图5 铁垫板装夹及打磨位置示意

系统作业时,通过安装在前置机器人臂上的照相机拍照,对托盘上码垛的铁垫板进行视觉定位以便准确抓取,将铁垫板搬运到供料台指定的位置,打磨机器人按照设定的毛刺参数对产品进行打磨。为了保证打磨的效率和质量,要对设置在铁垫板一侧的浇冒口进行识别,以便调用相应的浇冒口打磨程序和参数对浇冒口及其附近的毛刺进行打磨。打磨过的产品由后置机器人在下料托盘重新码垛。数值模拟结果表明,该方案单台打磨机器人打磨高速铁路扣件铁垫板的时间分布为:抓取工件7~8 s、打磨作业约12 s、放下(中间台)工件7~8 s。该方案将视觉识别任务交给前置机器人,并在前置机器人、打磨机器人、后置机器人之间设置中间工作台,减少了打磨机器人的等待时间,节省了打磨机器人的辅助时间,工作效率明显提高。单台打磨机器人平均工作节拍提高到25~27 s,系统节拍约在14 s以内,基本能实现设定的目标。

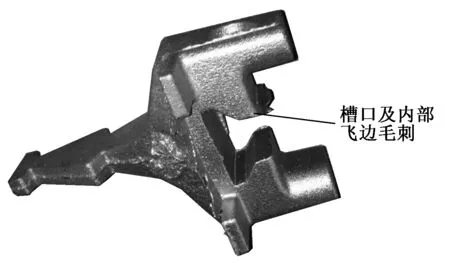

2)预埋铁座打磨方案

选择重载铁路弹条Ⅶ型扣件TZ5预埋铁座作为研究对象,本节讨论的预埋铁座具体方案和工艺数据都针对该预埋铁座。由于预埋铁座轨枕面以下部分打磨要求不高,其整体外围毛刺可由外形冲模一次冲裁到位,无需打磨,只有头部T形槽毛刺很难人工打磨,打磨时容易损伤工件本体且安全风险高,所以将机器人打磨的重点集中在头部T形槽处,如图6所示。通过打磨过程的数值模拟发现,打磨机器人从中间定位台单件抓取、打磨、放下的全过程至少需要34 s。其中打磨18 s,抓取、放下16 s。2台机器人每小时只能打磨约200件,不能满足造型线的生产节拍。为了保证打磨质量,打磨工序的时间减少裕度空间很小,但是机器人进行抓取的时间有很大的压缩空间。如果采用适当的工装使得机器人一次可以抓取多件产品进行打磨,就可以大大减少重复抓取、放下工件的次数,提高系统的生产节拍。

图6 预埋铁座打磨位置示意

按照以上思路进行了工装的设计研发,设计一次抓取多件产品进行打磨的工装,减少机器人不断抓取、放下的重复行程时间,提高打磨系统的效率。理论上看,单次抓取的工件越多系统的效率越高,但是单次抓取的工件越多技术上实现的难度也越大,系统的复杂性增大,而系统的可靠性也会下降。不同抓取方案时间的消耗和整个系统的工作效率如表1所示。

表1 不同抓取方案时间消耗与系统效率

由表1不难发现,随着打磨机器人一次抓取工件数量的增加,打磨机器人的工作节拍加快,平均单件产品的打磨时间逐渐减少,系统效率不断提高。但是当一次抓取3件以上的产品进行打磨时,系统效率的提升并不明显,而一次抓取工件越多定位要求越高,工装的设计、制造精度要求越严,更多工件在抓紧时的累计相对定位公差会不可避免影响到系统的打磨工作质量。考虑到在铁垫板方案中,选择打磨机器人负载200 kg,兼顾最大限度地提高生产节拍和尽可能降低技术研发的难度,选择一次抓取3件产品进行打磨是较好的方案。该方案可以充分利用打磨机器人的负载能力,保证系统的工作的稳定性、可靠性。通过进一步的数值模拟,在实际应用中存在更进一步优化的可能,有望将单台打磨机器人完成3件产品抓取、打磨、放下的总时间控制在60 s左右,系统每小时能打磨约350件产品,效率提高75%。通过设计制造实尺专用夹具,进行实际抓取、放置精度验证,确认了优化方案可行。

4 方案实施和系统应用

通过反复推敲、数值模拟,经过较全面的技术评审,认为最终的打磨解决方案可行,遂决定投入资金购置设备,搭建示范生产线。同时着手加工与生产线配套的工装、夹具,对特定的产品铁垫板、预埋铁座分别进行生产工艺验证。在验证其工艺可行性的基础上,逐步完善方案,优化程序,达成设计目标,使得该解决方案可复制、可推广应用。

为尽快实现目标,研发团队一方面进行设备选型、采购,另一方面完善工作流程和打磨方案,优化磨具、中间定位、物流、视觉识别等子系统的方案。采购的设备到位后,搭建了实际应用的平台,并首先对铁垫板产品进行使用验证。应用经过优化的程序进行打磨,主要的瓶颈是铁垫板浇冒口位置存在不确定性误差,浇冒口的大小(厚薄、残留长短)也存在较大的差异,为保证打磨的质量要多次反复打磨,比较费时。如果反复打磨的次数设置少,可能打磨产品的浇冒口位置不符合标准;若反复打磨次数设置多,虽然打磨质量有保证,但单个产品消耗的时间明显增加,效率达不到设定的目标。由于铸造工艺的原因,铁垫板的浇冒口设置在不同的位置,为了提高打磨工作效率,要对浇冒口位置进行准确识别,根据浇冒口的位置设置特定的打磨工艺参数,只在浇冒口位置进行重复打磨。为此,设计了铁垫板浇冒口精确识别装置,对放置在中间定位台上的铁垫板进行浇冒口识别,并将识别信息传送给打磨机器人,这样有效地兼顾了质量和效率。

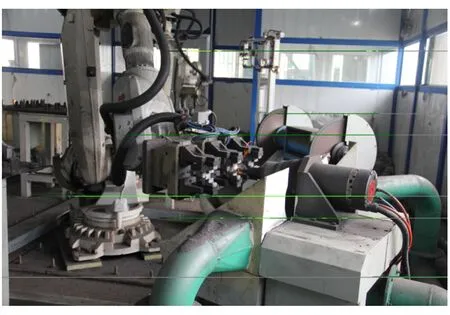

打磨预埋铁座时,打磨机器人一次抓取3件产品后,打磨效率明显提高。图7是专用工装同时抓夹3件预埋铁座打磨的情况。此时前置机器人只能进行单件的拍照识别,成为系统运行的瓶颈,打磨机器人经常要等候前置机器人。为进一步提升系统效率,设计了上料定位板,通过定位板的辅助定位使得单次拍照即可实现视野内3件预埋铁座的识别和定位,将单件产品的拍照、上料时间由12 s减少到平均8 s,效率提高了33.3%,实现了系统的流畅运行。

图7 同时抓取3件预埋铁座予以打磨

5 结语

高速、重载扣件铸造件自动打磨生产线,尝试使用工业机器人,提供了高精度、大批量、小件的铸造件打磨解决方案。经过对正在生产的铁垫板和预埋铁座分别进行打磨实践,能每小时打磨铁垫板300块,已累计打磨 10 000多块;能每小时打磨预埋铁座350件,累计已打磨30万件。不同类型的工件转换比较方便。实践证明,该扣件铸造件打磨解决方案能满足“面向铁垫板,兼顾预埋铁座”的既定目标,实现对高速、重载铁路扣件铸造件的有效覆盖,打磨精度达到小于0.2 mm。与人工打磨相比,预埋铁座打磨造成的废品率由9%下降到2%以下,节省劳力75%,操作人员的劳动强度和工作环境亦大大改善。对于铁垫板,实现了拍照定位、浇冒口精确识别、自动智能化选择打磨参数,实现了快速精准打磨。对于预埋铁座,在同行业首先实现了一次抓取3件预埋铁座进行打磨的工艺方案,解决了扣件产品大批量、小件铸造件的多件产品统一定位和抓取的难题,实现了高效的多件小件产品精准打磨,取得了良好的应用效果。同时该方案还能实现不同规格型号的产品方便地切换。目前该解决方案已经获得国家发明专利授权,示范生产线已运行一年多,各项指标稳定。

研究和实践表明,应用工业机器人实现高速、重载扣件铸造件的自动打磨是可行的。