粗轧机上导卫装置事故分析及解决方案

2019-08-08黄涛

黄 涛

(二重(德阳)重型装备有限公司,四川610052)

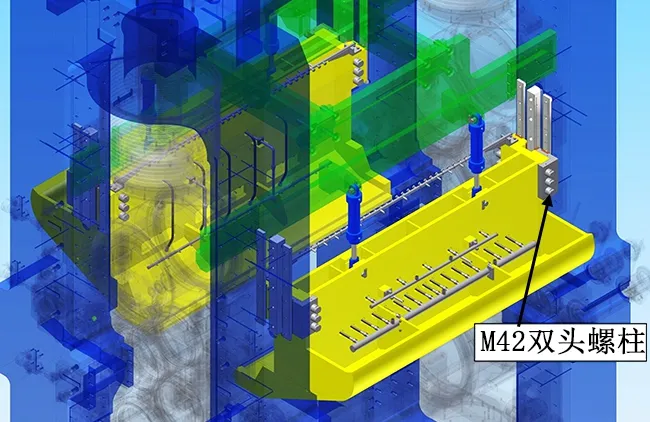

国内所有铝热轧生产线中所配置的热粗轧机,入口侧和出口侧均安装有上导卫装置,典型的结构形式如图1,上导卫装置为焊接结构件,提升缸(两件)安装在支承辊平衡梁上,两侧通过带滑板的夹块与牌坊上的导向键配合,实现定位和上下运动,夹块通过3颗M42的双头螺柱与上导卫装置固定。工作时,上导卫装置端部以恒定的压力贴合上工作辊导板,跟随轧辊开口度进行上下调整,引导带材进入轧机,保证轧制顺利进行。但在实际生产运行过程中,时常发生上导卫装置导向滑板严重磨损,出现动作卡阻,或上导卫装置被翘曲的铝板坯头部直接撞坏,导致全线停产,从而造成较大的经济损失。通过对现场事故和设备结构进行深入分析,制定有效的解决方案,已为几家铝加工客户解决了这一技术难题。

1 生产现场事故分析

1.1 事故现状

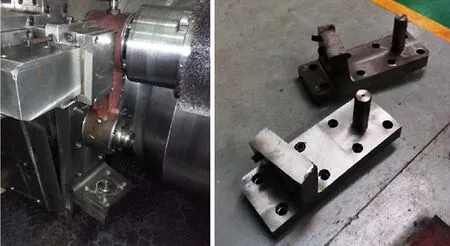

某铝厂热轧线的宽幅粗轧机在生产过程中,先后多次发生上工作辊导板和上导卫装置被上翘的铝板撞坏的严重事故,如图2和图3,导致生产停机数日。

曾经出现的严重事故如下:

(1)入口上导卫装置被撞翻转90°,螺柱全部断裂,两侧夹块严重变形,滑板损坏,部分管损坏,两件导卫提升缸缸杆断裂,牌坊上的导向键完好。

(a)剖视图

(b)侧视图图1 上导卫装置结构图Figure 1 Structural diagram of upper guide device

图2 上导卫装置现场损坏事故

Figure 2 Damage accident of upper guide device on site

(2)上工作辊导板和导板座变形,把合螺栓断裂,辊身出现局部擦伤,刷辊摆臂局部变形。

1.2 现场故障分析

对故障进行现场分析:

(1)询问事故前,滑板最大间隙2 mm~3 mm,属于磨损严重,分析上导卫装置与上工作辊导板接缝间隙大于20 mm。

(2)查看生产实时数据记录,导卫提升缸压力设定为8.5 MPa,未出现失压现象。

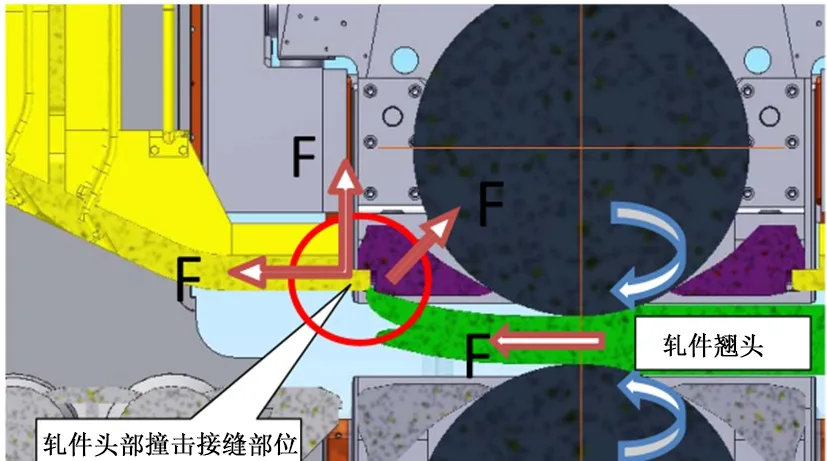

(3)查看生产录像以及撞击痕迹,确定事故出现在第14道次,铝板轧制过程出现严重翘头及不规则张口,直接撞击入口上导卫装置接缝处,如图4所示,轧件较大的撞击力F造成设备损坏。

图3 上工作辊导板被撞变形Figure 3 The upper working roller guide plate deformed by hitting

图4 轧件翘头撞击上导卫装置接缝部位

Figure 4 Joint position of upper guide device impacted by warped head of rolling piece

2 故障处理方案

通过以上现状分析,制定以下解决方案并现场实施:

(1)加工相关零件,对局部零件进行改制。

(3)对上导卫装置导向槽进行加固改制,如图7和图8所示。在导卫装置夹块安装部位的机体上下增焊导向块,延长导向段(由原来的500 mm延长到900 mm),增加滑板与固定导向键的接触率,改善受力情况。新增导向块采用新型结构,利用键和焊缝受力的方式,减轻原机体单侧3根螺柱的拉应力。

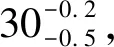

图5 修改后的滑板尺寸公差Figure 5 Modified sliding plate size tolerance

图6 导卫装置新增导向槽

Figure 6 New guide groove for guide device

图7 导卫装置新增导向槽现场改造

Figure 7 Field renovation of new guide groove for guide device

(4)对上导卫装置与上工作辊卫板链接端头进行改造,如图8和图9所示。进行现场切割改造,以配合上工作辊卫板的缺口(缺口为新改造方案)进行交叉布置,改善过渡面,减少翘头撞击接缝的风险。

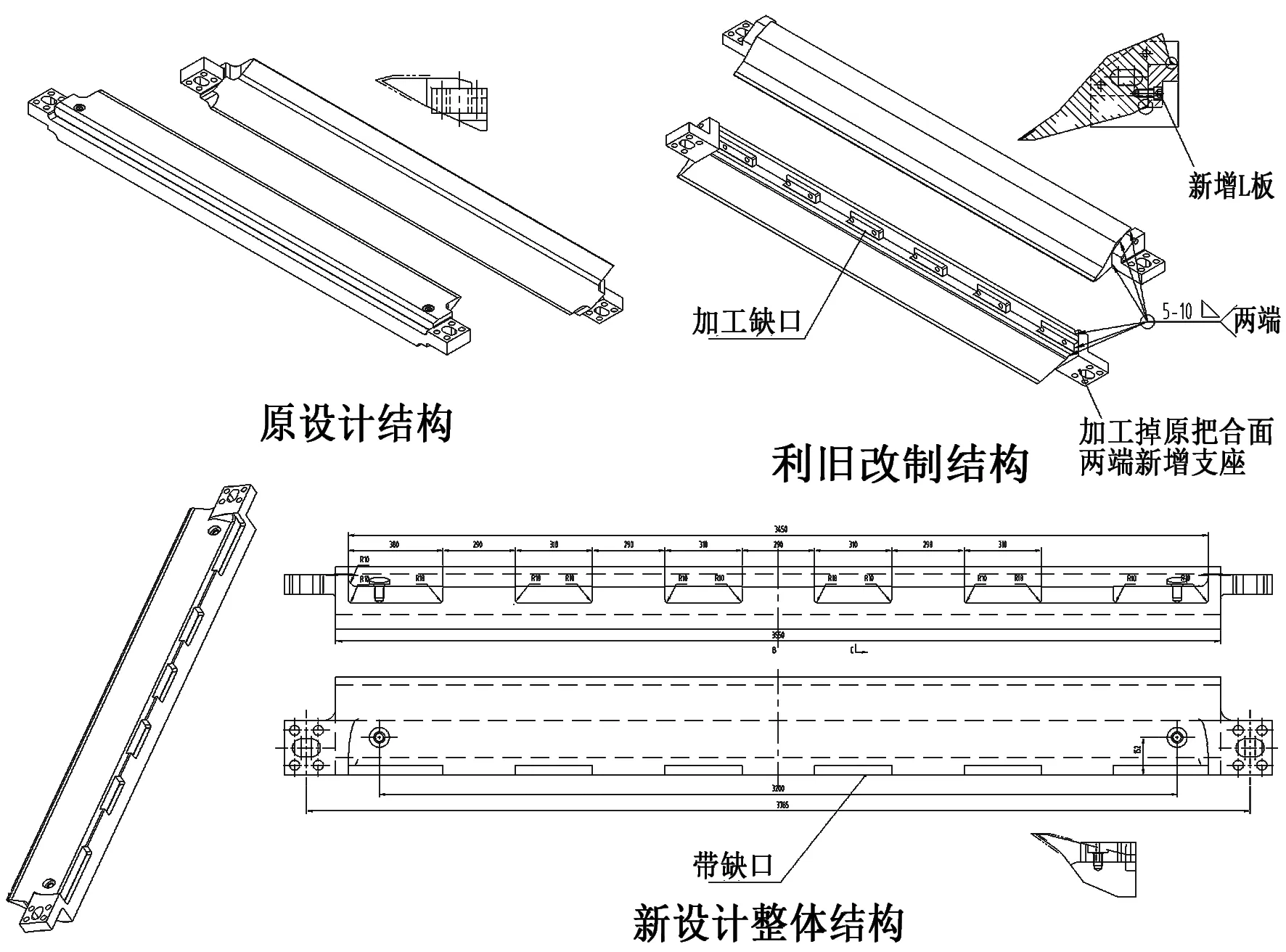

(5)对上工作辊导板进行结构改造,如图10和图11所示。将未撞坏的上工作辊导板利旧加工改造成倾斜布置,并增加断续缺口;新加工导板改为带沉台结构。

图8 上导卫装置改造方案(切割缺口)Figure 8 Modification scheme of upper guide device (cutting notch)

图9 上导卫装置现场改造作业(切割缺口)

Figure 9 Field modification of upper guide device (cutting notch)

图10 上工作辊导板进行结构改造

Figure 10 Structural renovation of upper working roll guide plate

3 现场改造方案效果检查

本次技术改造延长了上导卫装置的导向槽长度,大大改善了导向滑板、夹块以及链接螺柱的受力状况,同时上导卫装置和上工作辊导板之间采用齿型交叉接缝形式,弥补了原设计结构中的间隙问题(设计间隙+变形间隙>20 mm),有效避免了卡料风险,保证轧件能顺利导向,大大提高了设备的可靠性和利用率。

以上技改方案得到了现场用户认可,并在现场顺利实施,连续生产一年来,未发生一起撞击事故。每个班次对上导卫装置进行了点检作业,均未发现异常,未出现螺柱断裂现象,上导卫装置上下动作顺畅,导向滑板寿命提高30%左右。

图11 改造后上导卫装置与上工作辊导板齿型贴合Figure 11 Tooth fitting of the upper guide device and the upper working roller guide plate after modification

4 总结

对铝热轧现场出现粗轧机上导卫装置在轧制生产过程中被意外撞坏的情况进行现场故障分析,制定现场解决方案,在现场实施后,很大程度地改善了上导卫装置的受力状况,保证了正常生产,未出现被轧件直接撞坏的现象。但是因为其固有的设计缺陷,致使不能彻底解决问题,从结构优化的角度提出以下改进思路:

(1)解决原提升吊点不合理问题,设备重心偏内侧,导致出现外翻趋势。

(2)解决导向段长度过短,把合链接强度薄弱问题,滑板磨损严重,螺栓易断。

(3)解决导卫装置与上工作辊导板接缝问题,容易出现卡料现象。

(4)解决原导卫水平段过长问题,容易被轧件撞击。

(5)解决导卫提升缸工作同步性和稳定性。

通过理论计算和三维结构优化设计,大大改善上导卫装置的运行受力情况,可进一步提高设备的可靠性,提高生产线的有效生产时间,降低维护成本。