方钢孔型及导卫的实用性设计

2019-08-08满春红陈金富

满春红 贾 勇 陈金富

(北满特钢有限责任公司,黑龙江161042)

1 现状

北满特钢是我国“一五”期间建设的一个特殊钢厂,轧钢厂是钢材生产厂之一,其生产流程采用的是825初轧机开坯,清理后,由横列式轧机生产出钢材。随着钢铁行业的飞速发展,现有的生产工装难以适应发展要求,因此,在2011年对轧钢厂进行了技术改造,改造后主要生产大规格圆钢及方钢,其中方钢主要用于军工、铁路及汽车制造业,具体规格为105 mm×105 mm、115 mm×115 mm大圆角方钢及110 mm×110 mm、115 mm×115 mm、120 mm×120 mm尖角方钢。生产线采用半连轧布置方式,由825初轧机开坯后进入650×4架连轧机生产出方钢成品。由于是4架轧机轧制成形,轧制道次少,且断面尺寸要求高,因此采用菱-方孔型系统。自生产以来,出现了对角线不合格和轧制过程中轧件扭转不易控制的问题,为此,对这两个问题进行了立项攻关。

2 原因分析及改进方案

2.1 对角线尺寸不合

最初生产的113 mm×113 mm Q460E在成品尺寸检测时,发现个别钢材头部约2 m长有角部充不满现象,从而造成对角线尺寸不合,形成的废品量约占总量的四分之一。因此,对轧制过程中可能产生对角线尺寸不合的原因进行了分析。

2.1.1 原因分析

(1)650连轧机采用的菱-方孔型系统,在第一架轧机咬入时要依靠导卫实现轧件成45°角咬入。为了与一架轧机菱形孔型相吻合,一架前入口导卫采用底部为V字形的开口式导卫,如图1所示,其目的是让在平行辊道上的轧件在进入一架轧机咬入前,能够瞬间倾斜45°角进入轧机,从而实现与一架轧机菱形孔型相吻合。

图1 导卫截面图Figure 1 Guide section

(2)由于坯料单重较大,一架前入口导卫未能起到让轧件在咬入前瞬间倾斜45°角的作用,导致轧件平行咬入一段长度后,方能逐渐过渡到45°角,如图2所示。

图2 无导卫限制钢在咬入孔型内的状态变换Figure 2 Location change of steel without guide restriction in biting hole shape

(3)由于轧件平行咬入,导致一架轧件的料形未能形成菱形,而形成了扁菱形,如图3所示,在其后的二架、三架轧制中未能将角部撑起,最终出现了头部约2 m长有角部充不满现象。同时由于650连轧机轧制一支坯料可以出四支钢材,因此,形成的对角线尺寸不合,废品量约占总量的四分之一。

图3 理想状态的菱形和实际状态的菱形Figure 3 ldeal diamond shape and actual diamond shape

2.1.2 改进方案

2.1.2.1 第一次改进方案

由于一架前入口导卫不能起到让轧件在咬入前瞬间倾斜45°角的作用,因此,需要采用人工方式将轧件翻转45°角后,再进入轧机咬入,作为解决对角线尺寸不合问题的方法。但在生产验证过程中出现了如下问题:

(1)人工操作过程中存在操作失误的现象,导致仍有钢材没能翻转45°角,平行进入轧机,经后三架轧机轧制后,头部仍有约2 m长左右的角部未充满,而造成对角线不合。

(2)当已翻转45°的坯料即将进入轧机前,由于操作失误,突然坯料放平成零度角时,轧机输送辊道不能及时停止控制,而被轧机咬入,从而无法避免对角线不合而造成废品。

2.1.2.2 第二次改进方案

针对650轧机方钢一架入口导卫存在的不足和第一次改进方案的失败,制定了新的改进方案,重点从一架入口导卫入手,设计一种坯料在平行的零度角时无法咬入,只能在45°角时才能咬入的入口导卫。坯料未达到要求角度时,被阻挡不能进入轧机,如图4所示。

图4 未达到要求角度的坯料Figure 4 Blank failed to reach the required angle

按此方案要求,自行设计、制作了650轧机方钢一架入口导卫,如图5所示。

新设计的导卫具有如下功能:

(1)坯料在人工操作过程中翻转未达到45°时,导卫可将其扶持到45°,顺利进入轧机,正确咬入。

(2)由于操作失误导致已翻转45°的坯料即将进入轧机前,突然放平成零度时,坯料无法进入轧机,从而完全避免对角线不合而造成废品。

图5 新导卫入钢口截面图Figure 5 Steel biting entrance section of the new guide

2.1.3 生产验证

通过生产实践验证,新制作入口导卫完全解决了原入口导卫存在的不足,对操作失误有很好的纠错作用,彻底解决了对角线不合的问题。

2.2 轧制扭转

采用650连轧机生产方钢时,易出现过程中钢材扭转现象,且调整难度较大,常见现象有:

(1)轧机临时故障时,坯料在辊道上停留时间长,导致轧制温度较低时,易出现扭转现象。

(2)更换轧辊、变换轧制规格时,易出现扭转,且调整难度较大。

(3)正常轧制时,偶尔也会出现轧件扭转现象。

2.2.1 原因分析

针对出现的常见现象,通过对650连轧机的孔型结构尺寸和轧辊安装过程的观察、分析,判断出以下影响因素:

(1)650连轧机一架孔型顶角半径尺寸与825轧机成品方形过渡圆角半径尺寸不匹配,使孔型对钢的扶持力小,轧件在孔型中的稳定性差,导致调整难度大,轧件扭转不易控制。

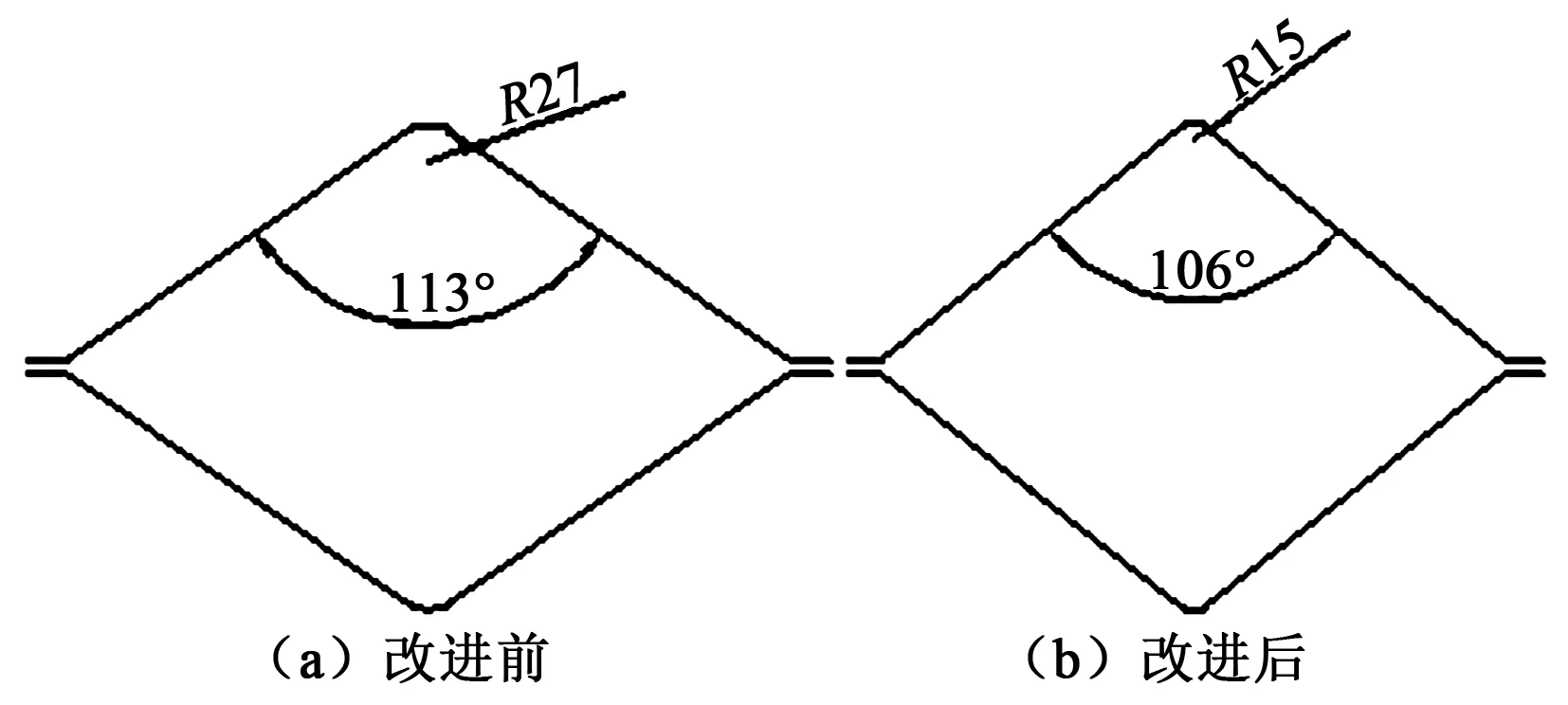

(2)650连轧机一架、三架菱形孔夹角尺寸偏大,对进入下道方形孔的轧件夹持作用小,轧件稳定性差,也是导致扭转调整难度大的因素。

(3)650轧机在更换轧辊过程时,发现二架和四架轧机的径向调整存在不同步现象,导致轧制线出现偏差。轧制时由于轧件延伸方向未在轧制线上,使轧件在孔型中受力不均,导致调整难度大,轧件扭转无法控制。

2.2.2 改进方案

通过对扭转产生的原因进行分析,制定了如下改进方案:

(1)依据825轧机成品方形过度圆角半径尺寸,修改650连轧机一架孔型顶角半径尺寸,将原来的R50 mm改为R20 mm,如图6所示。使坯料断面尺寸的圆角半径与一架菱形孔顶角半径尺寸相等,达到轧件稳定轧制的目的。

图6 一架孔型的改进Figure 6 Improvement of pass hole in No.1 rolling mill

图7 三架孔型的改进Figure 7 Improvement of pass hole in No.3 rolling mill

(2)减小650连轧机一架、三架菱形孔夹角尺寸,将原夹角尺寸113°缩小到106°,如图7所示,强化方形孔对轧件的夹持作用,增加轧件稳定性,避免方钢在轧制过程中出现扭转。

(3)650轧机在更换轧辊过程中,通过控制二架、四架轧机的径向调整,保证轧制线不出现偏差,防止方钢发生扭转。

2.2.3 生产验证

按照改进方案实施后,进行生产验证,取得了较好的效果。

(1)按要求更换650轧机轧辊,保证轧制线不出现偏差后,轧件在孔型中受力均匀,经过生产实践验证,对轧制方钢出现扭转时进行调整,达到理想的受控状态,产品形状得到了有效保证。

(2)650连轧机的一架孔型顶角半径尺寸和一架、三架菱形孔型夹角尺寸修改后,经过生产实践验证,轧件稳定性明显提高。在轧辊安装正确的基础上,扭转问题得到了根本解决。

3 结论

由于北满特钢轧钢厂受原厂房状况的影响,技改项目与新建项目相比受到一些限制。在现有条件下采用半连轧生产线轧制方钢所遇到的问题,通过不断摸索改进以及生产实践验证,得到以下几点结论:

(1)新设计制作的650轧机方钢一架入口导卫,通过对操作失误的纠正,彻底解决了对角线不合的问题。

(2)更换轧辊时,必须保证650轧机二架和四架轧机的径向调整,使轧制线不出现偏差。

(3)改进后的菱形孔结构尺寸与原结构设计尺寸相比,轧件的稳定性得到了明显提高。