模锻压机剪叉式升降平台的运动轨迹仿真与有限元结构分析

2019-08-08李乐毅

李乐毅

(四川建筑职业技术学院,四川618000)

21世纪以来,随着航天、船舶和运输等行业的蓬勃发展,模锻压机及其重要配套设备的研制开发也有了进一步发展,同样,模锻压机设备的机构组成有了很大程度的改变[1-3],一方面主机部分如静电压力机和高能螺旋压力机的研发增速,并且具有一定的机械化自动化水平,例如一汽锻造厂技改项目124 MN曲轴、前轴热模锻生产线和济南汽车厂63 MN转向节锻造生产线;另一方面辅机部分如锻件翻转机和升降平台等也持续保持研发更新[4-6],主要针对模锻压机的重要辅助设备升降平台进行研究,提出了一种适用于模锻压机的大型重载剪叉式升降平台,并对其运动轨迹进行了仿真,同时用有限元模拟了其整体结构,从而验证了新型升降平台的可行性。

1 剪叉式升降平台的设计

传统模锻压机的升降平台是典型的垂直平面升降设备,由于模锻压机所需要升降的模锻件多数重量较大,所以大多数都选用四连杆运动机构,导致升降平台本体笨重,而且当出现偏心负载时,模锻件在平台上垂直升降时,极其容易发生升降平台整体倾斜,造成生产安全隐患。所以根据传统剪叉式轻载结构的运动特点和重载升降平台的设计标准,并依托相关项目,开发出一种可应用于模锻压机的大型重载剪叉式升降平台,该平台结构简单紧凑,在升降大而重的模锻件时具有较高的稳定性,不易倾斜倾覆,而且易于操作,自动化程度高,升降过程中噪音较小,既利于实现与模锻压机的统一集中管理,也利于实现多任务作业,能极大地提高生产效率,保证生产安全,其结构如图1所示。

图1 剪叉式升降平台简图Figure 1 Brief diagram of scissor lifting platform

该型式升降平台其主体机械结构主要由上台板、底板、内外支撑叉臂、液压缸及滚轮等组成,其3D机械结构模型如图2所示,共有2个液压缸根据模锻压机的加工需要同步驱动控制,保证伸缩量相同,运动速度相同和推力值相同,液压缸内的活塞通过推动连杆和滚轮将能量传给上台板,使之上下垂直方向直线移动。

图2 升降平台模型Figure 2 Model of the lifting platform

通常新设备的研发必须对其自由度进行计算,确定其是否具有确定的运动轨迹。大型重载剪叉式升降平台需先确定其复合铰链个数、虚约束个数和局部自由度个数,再对其自由度值进行校核。必须注意排除复合铰链个数、虚约束个数和局部自由度个数的影响,所以,此次进行剪叉式升降平台机构自由度计算时,位于复合铰链处的低副总个数等于相邻构件总个数减1;而机构中多余的虚约束则直接减去[7-8]。通过分析观察,得到升降平台机构的活动构件总个数为7,低副总个数为9,高副总个数为2,根据传统自由度的计算公式得出:

F=3n-2pl-ph=3×7-2×9-2=1

式中,n代表可活动构件的总个数;pl代表低副的总个数;ph代表高副的总个数。经过计算,自由度个数为1,又因为升降平台机构只有1个原动件,即液压缸(2个液压缸同步驱动),所以原动件总数等于自由度总数,根据机械原理的理论,升降平台机构具有确定的运动轨迹。

2 剪叉式升降平台的运动仿真和校核

大型重载剪叉式升降平台运用三维软件Inventor对其实现基础构件的建模,并经过Parasolid文件类型进行预处理,最后导入ADAMS软件中进行运动仿真和校核。

2.1 剪叉式升降平台的模拟加载

大型重载剪叉式升降平台在进行升降时实现模锻件垂直上下移动,在上下升降过程中基本是对称的,所以只用研究最重模锻件垂直上升的过程,即液压缸提供的推力最大时即可。在进行具体的仿真载荷加载时,一般要先定义相关升降平台材料的属性和参数,接着增加运动仿真所必须的运动副,如在铰链轴处增加转动副和在滚轮处增加滑动副等,最后赋予底板全约束从而实现机构的固定。根据上述自由度计算可知,升降平台机构全部是低副,没有高副,在仿真过程中如果全是低副极易造成一个封闭循环,导致整个机构出现过约束,一旦出现过约束,ADAMS软件在求解时会解除某些约束,使运动正常进行,但被解除的约束无法分析其位置处的作用力,如果遇到此种情况可以通过选用基本副替换低副来解决,因此,为了避免过约束的发生,在运动仿真前预先选用点点接触副与点线接触副来替换旋转副。由于滚轮是在对应导轨上运动的,所以还需要在所有滚轮与导轨间增加8个点接触,采用点接触可以忽略轨道上摩擦产生的影响。

在实现最终运动仿真分析前,还应该施加必要的负载和驱动。通常情况下,可以将一个负载转化为对应的等值压力,施加在升降平台的具体位置处。在ADAMS软件中加载完成后的图像如图3所示。输入完必要数据后,即可进行大型重载剪叉式升降平台的运动仿真,运动仿真结束后,可获得液压缸推力随时间变化曲线,如图4所示。还可以得到载重上台板位移随时间变化的曲线,如图5所示。

图3 加载后的图像Figure 3 Loaded image

图4 推力变化曲线Figure 4 Thrust changing curve

2.2 剪叉式升降平台运动仿真结果分析

由图4可知,当剪叉式升降平台准备提升模锻件时,液压缸同步处于预启动状态,此时内外叉臂之间形成的夹角达到了最大值,在其余条件保持不变的情况下,由于滚轮的滑动,内外叉臂之间形成的夹角会逐渐减小,进而加载在滚轮X方向的外加载荷会随着逐渐减小,因此最大值约为865 kN。由于共有2个液压缸同步驱动,所以每个液压缸在此次升降过程中的推力值上限约为432.5 kN。由图5则可知剪叉式升降平台上台板在此次升降过程中达到的高度上限值约为1.2 m(以地基平面为参考基准),具体来说,上台板在最低处1.07 m位置开始逐渐提升高度,达到1.27 m的位置停止,总抬升高度约为0.2 m。另外,对比图5(b)和(c)可知剪叉式升降平台上台板在整个升降过程中,只在上下垂直的Y方向有移动,在X与Z方向都没有移动,也符合实际情况。因此,知道具体要求的最大模锻件重量和其运动行程后,可以通过ADAMS软件的运动仿真,来精确地选择液压缸型号。

图5 上台板位移曲线Figure 5 Displacement curves of the upper platform

图6 液压缸体的应力分布Figure 6 Stress distribution of hydraulic cylinder block

图7 液压缸位移分布Figure 7 Displacement distribution of hydraulic cylinder

2.3 剪叉式升降平台液压缸缸体强度计算

液压缸作为剪叉式升降平台的核心构件,通过运动仿真确定其型号后,必须对缸体强度进行分析和校核,以确保升降的稳定性和安全性。由于液压缸是轴对称结构,为了节约计算时间,通常只对其整体结构的1/4进行模拟分析,模拟时缸体的弹性模量值取2.1×105MPa,泊松比值取0.298,根据实际情况,整个缸体内表面有248 MPa压强的均布载荷。将模拟的1/4机构镜像后可得到整体效果图,由图6可知整个液压缸体的应力分布情况,其应力值上限约为93.76 MPa,基本位于整个液压缸体壁厚较薄的位置。液压缸内表面在整个运动过程中的位移分布如图7所示,缸内表面位移值上限为4.19×10-2mm。液压缸强度是否符合要求还需要确定安全系数,具体根据液压缸生产商提供的缸体材料,查询屈服强度比上93.76 MPa,即得到安全系数。在实际生产过程中,安全系数与液压缸承受的最大冲击载荷关系很大,当冲击载荷较高时,应取较大的安全系数值,反之,安全系数值可适当减小。

3 剪叉式升降平台的有限元分析

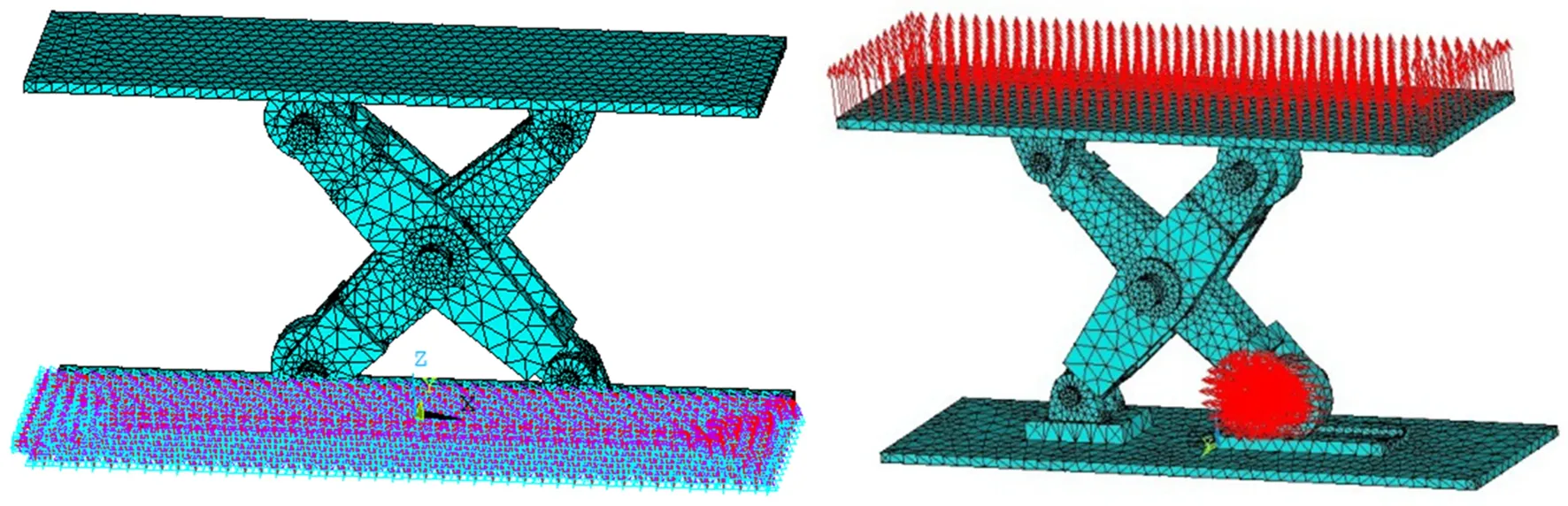

为了分析校核剪叉式升降平台能否满足总体设计需求,还需要对其进行有限元分析,有限元软件为ANSYS内置的LS-DYNA软件。由于本升降平台结构较为复杂,如果将上述三维模型直接导入到LS-DYNA中进行模拟,不仅耗时较长,而且精度也无法得到确保,因此对剪叉式升降平台的机械结构模型进行进一步的简化,具体如图8所示。有限元分析模型采用了solid164单元进行自由网格划分,该单元为8节点自由单元,无实常数,特别适合于模拟重载低速三维模型,而剪叉式升降平台机构的所有材料属性密度值为7800 kg/m3,弹性模量值为2.095×105MPa,泊松比值为0.28。剪叉式升降平台的具体加载则必须根据运输模锻件的实际放置情况决定,同时将底板全约束固定,机械构件与机械构件之间的所有接触全部选用面面自动接触,上平台施加均布载荷2000 kN,滚轮则施加集中载荷500 kN。

图8 升降平台的约束及加载简图Figure 8 Constraints and loading diagram of lifting platform

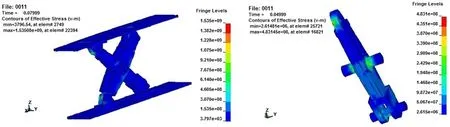

上述剪叉式升降平台简化机构经过有限元模拟分析后得到的米塞斯等效应力云图,如图9所示。由图9可知,升降平台在整个运行过程中,应力值上限约为483 MPa,具体位置基本都位于铰链轴连接处,而传统碳钢的屈服强度一般都是235 MPa左右,所以铰链轴位置处安全性比较低,所以这些危险位置应选用高强度钢材或增大厚度尺寸。因此,铰链轴位置及其配套销轴选用42CrMo钢,并经调质处理,使危险位置处屈服强度达到500 MPa以上,以满足安全要求。

图9 米塞斯等效应力云图Figure 9 Mises equivalent stress cloud chart

4 总结

(1)针对模锻压机设备提出一种大型重载剪叉式升降平台用于模锻件的升降运输,经过自由度计算,论证了其机构的合理性。

(2)对模锻压机用大型重载剪叉式升降平台进行运动仿真,模拟升降平台的运输运动轨迹,并校核液压缸的强度,为其设计提供了依据。

(3)对模锻压机用大型重载剪叉式升降平台的结构进行有限元结构分析,为其设计开发提供了高效安全的设计方法。