顶管施工中的顶力计算及关键性技术分析

2019-08-07刘庆春

刘庆春

(福建路港(集团)有限公司,福建 泉州 362000)

1 工程概况

塘坂引水二期工程第6 标段引水线路为观音阁~狮山~葫芦门~炎埕坂~粮食储运中心~远洋渔业公司[1]。管线总长度约为9415 m,全程主要采用顶管、明挖和隧洞,设计管径为DN1600,顶管总计3887.8 m(包括过敖江436.3 m),明挖653 m;输水隧洞全长4874.641 m。顶管设计共分为三段,第一段观音阁~狮山段(G110+000~G110+436.3)输水钢筋混凝土Ⅲ级管顶管施工,设计管径为D1600 mm 钢筋混凝土Ⅲ级管壁厚0.22 m,净长度436.3 m,顶管穿越敖江,穿越土层主要为粘土层;第二段炎埕坂~粮食储运中心段 (G130+180 ~G131+164.4、G131+398~G132+860.2) 输水钢筋混凝土Ⅲ级管顶管施工,设计管径为D1600 mm 钢筋混凝土Ⅲ级管壁厚0.22 m,顶管穿越土层主要为淤泥层;第三段粮食储运中心~远洋渔业公司(G140+000~G140+771.3)输水钢筋混凝土Ⅲ级管顶管施工,设计管径为D1600 mm 钢筋混凝土Ⅲ级管壁厚0.22 m,顶管穿越土层主要为粘土层。本文三段顶管在设计施工上采用的思路和方法大体一致,选取第一段观音阁~狮山段 (G110+000~G110+436.3)输水钢筋混凝土Ⅲ级管顶管施工为典型段进行顶管施工中顶力分析计算,其他两段的计算方法和测量方法与第一段相同。观音阁~狮ft 段(G110+000~G110+436.3)顶管管线平面布置图见图1。

图1 观音阁~狮山段顶管管线平面布置图

2 地层情况

第一段观音阁~狮山段G110+000~G110+436.3 其岩土层从上往下可分为3 层,分别为[1]:

①杂填土:该层零星分布于管道沿线,揭示厚度1.1 m~1.7 m,层顶标高4.37 m~14.4 m。其空间上分布不均匀。

②粘土:揭露岩性主要为褐红、灰黄的粘土(占钻孔揭露岩芯的95%),夹泥炭质土及泥炭,揭露厚度14.2 m~30.0 m。泥炭质土及泥炭为有机质质土,一般呈黑色或灰白色,含水量高~极高,压缩性很大且不均匀,以透镜状、团块状的夹层构造形式存在粘土中。顶管沿线无不良物理地质现象,沿线Qal+L层岩性较均一,基本均为粘土,且层厚较稳定,适宜顶管施工。

③砂土状中风化花岗岩:该层零星分布在管道沿线,揭露层厚为7 m~17 m,大部分区域未揭穿该层。其空间上总体分布不均匀。

2 顶管施工迎面阻力及管壁阻力公式推导

2.1 顶管迎面阻力公式推导

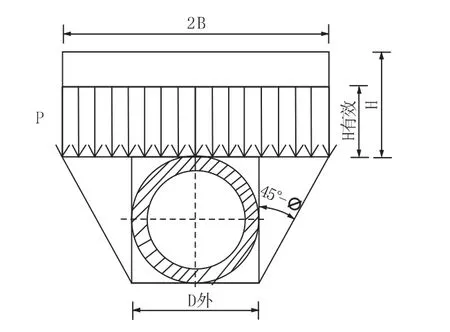

2.1.1 顶管上层土压力

根据观音阁~狮ft 段G110+000~G110+436.3 输水钢筋混凝土Ⅲ级管顶管工程管线实际布置情况,顶管管线为直线布置,顶管在施工中随着顶管掘进机机头进入土体,前方土体会随之松动坍塌,周围土体也同样受到影响,这是因为顶管推进时顶推力与周围土层发生作用而使土体产生扰动。这种发生在管道与土层之间的作用复杂。为便于研究,本文采用《土力学》中太沙基(Terzagtfi)理论来计算顶管上层土压力[2],顶管上方土压力示意图见图2。

图2 顶管上方土压力示意图

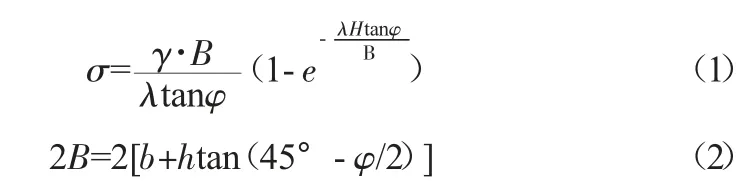

太沙基理论是从力传递原理出发来推导竖向围岩压力的,由顶管覆土压力作用于顶管而使结构发生变形,随之引起地块地移动。根据拱顶理论,顶管上层土压力值大小为:

式中:σ 为顶管上层覆土压力,kN/m2;γ 土层的容重,kN/m3;B为顶管管道上部对管道有荷载作用的宽度,m;H 为覆土层高度,m;λ 土压力系数值;φ 土的内摩擦角。

计算公式为:

根据土力学,顶管钢筋混凝土结构承受土压力的大小等于顶管上覆土层的容重乘以其有效高度H有效,即σ=γH有效,将该公式与(3)式联立得到:

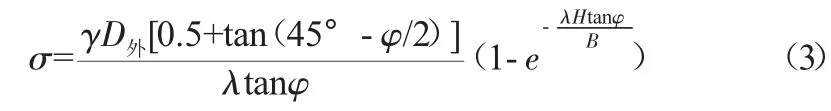

2.1.2 顶管迎面阻力Rn

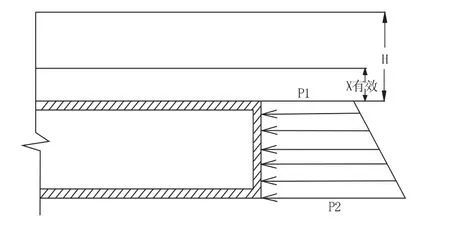

顶管顶进土体中,管道前方土体对管道前进产生阻力,阻力Rn的大小应根据阻压力与受力面积大小确定[3],计算公式如(7)所示,施工中顶管迎面阻力示意图见图3。

图3 顶管迎面阻力图

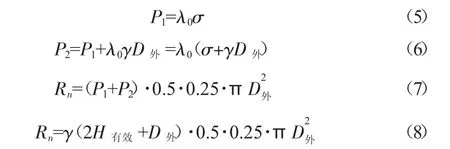

本工程土质为粘土,土层容重γ 为20 kN/m3,内摩擦角φ为16°,顶管为DN1600 钢筋混凝土Ⅲ级管管壁厚0.20 m,顶管外径D外为1.64 m,覆土层高度在14.2 m~30 m,本文取H=22 mm 进行计算,参数取值及计算得到的结果见表1。

表1 表顶管迎面阻力理论值计算表(H=22 m)

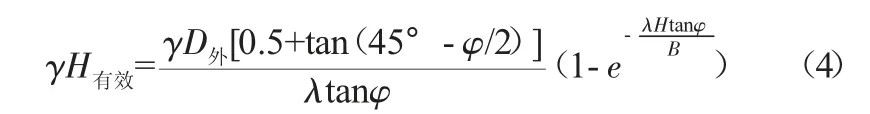

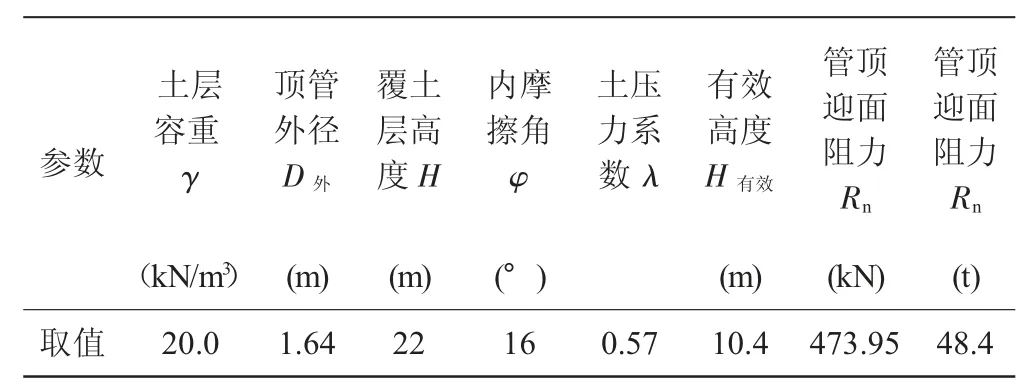

2.2 顶管管壁阻力的计算公式推导

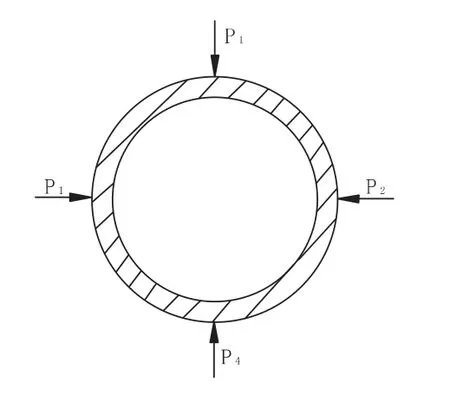

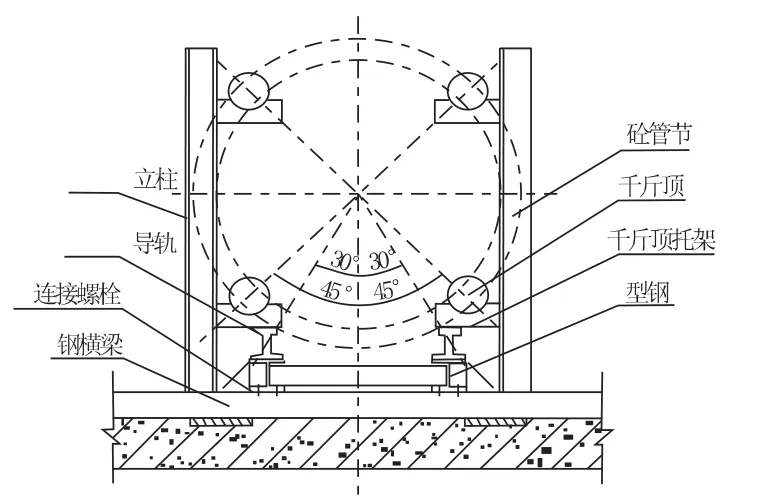

顶管管壁压力及千斤顶布置情况见图4、图5。

图4 顶管管壁压力图

图5 千斤顶布置示意图

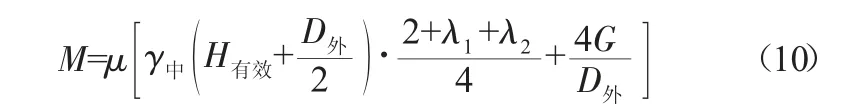

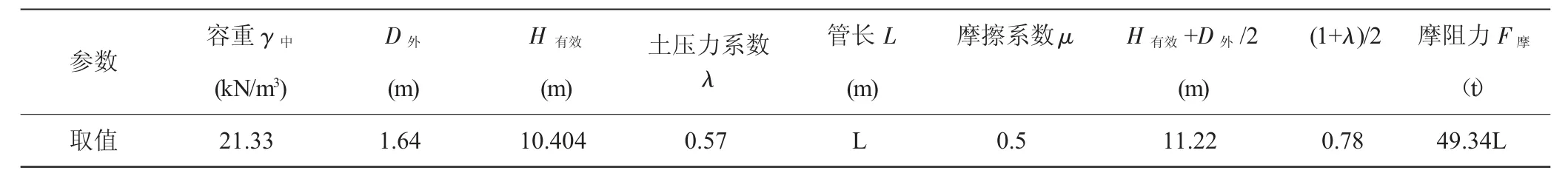

顶管管壁阻力的计算公式可表示为[4]:

式中:F摩为摩擦阻力,kN;μ 为摩擦系数,取 0.5(按最不利因素考虑);P 为管道周围的压力值(见图4),包括作用在管道上方土压力 P顶=yH有效,管道两侧 1 处压力 P1=(H有效+0.5D外)h1y,管道两侧 2 处压力 P2=(H有效+0.5D外)h2y,管底压力 P底=(H有效+D外)·γ+G/D外,kN/m2;S 为管道与土体接触面积,S=πD外L,m2;M 为单位面积摩擦阻力,kN/m2,将管道周围压力计算公式带入得:

式中:γ中为土壤的平均容重,y中= (y水上·H水上+y水下·H水下)/(H水上+H水下),G 为钢筋混凝土顶管道单位长度上的重度,本文采用先进注浆技术,注浆液产生的浮力大于管道自重,故本文G 取为0。本工程计算时只考虑顶管为直线,均衡顶进施工的情况,λ1=λ2=λ,计算后得到的结果见表 2。

表2 管壁阻力计算结果表

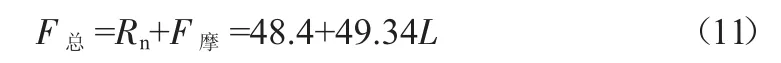

2.3 顶管总阻力

顶管顶进过程中主要受到顶管迎面阻力和管壁阻力的作用,所以总阻力为二者之和,即:

3 理论计算值与实际测量值对比分析

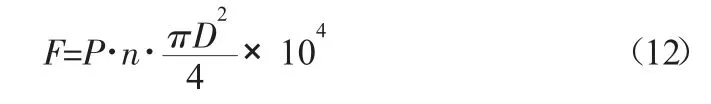

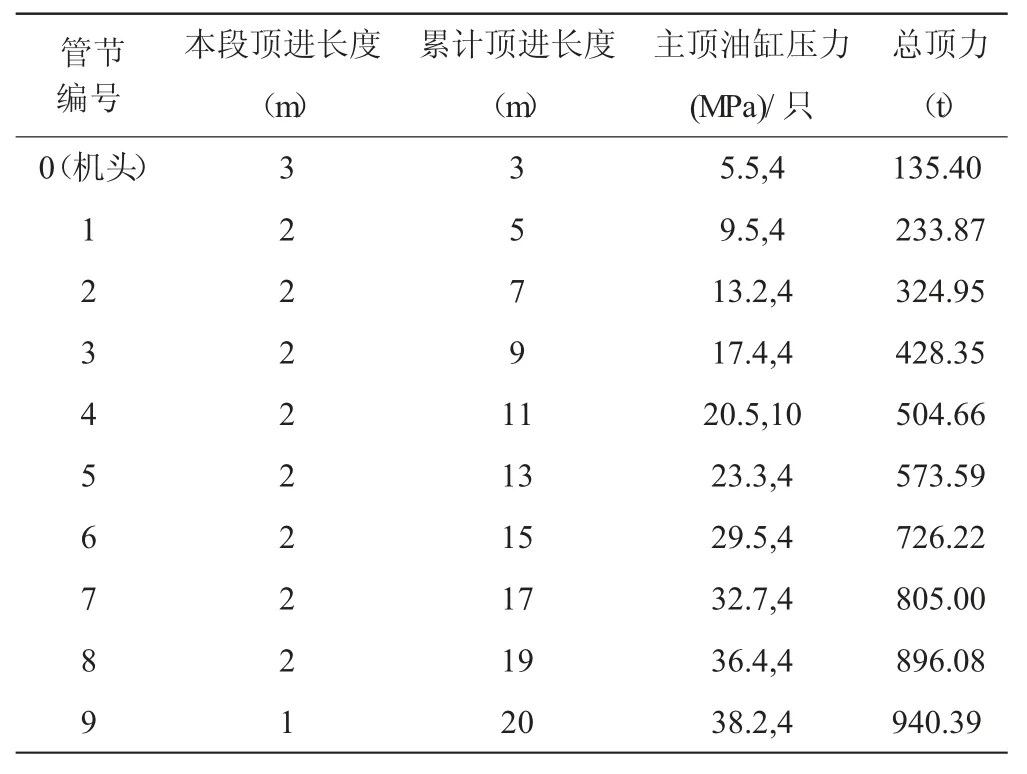

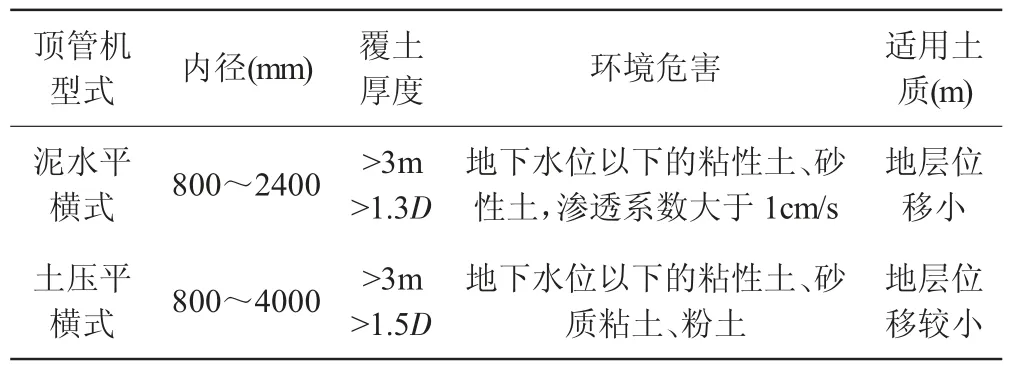

式中:D 为油缸直径,280 mm;n 为千斤顶数量,4 只;P 为压力表读数,MPa;在顶管施工过程中从工作井第一次开始顶进3 m,后每顶进2 m 时均应读取压力表读数,将得到的结果带入公式(12),可以求得顶管机顶进20 m 时的总顶力值,每次现场压力表实测及计算结果见表3。

3.1 顶管顶进过程中顶力实际测量值

本工程总顶力F 可以根据千斤顶数量、千斤顶直径、油泵压力表读数而求得,千斤顶布置见图5,计算公式如下:

表3 顶进过程中的顶力值

3.2 实际测量值与计算对比分析

本文以顶管顶进长度20 m 为研究对象进行顶管顶力计算,带入公式(11)可求得顶管总阻力理论值,并与现场实测数据对比见表4。

表4 总阻力理论值与实测总顶力计算值比较表

由表4 理论计算结果与实测值对比可以看出,由理论计算得到的总阻力大于实际测量值,在设计施工中应根据工程经验乘以小于1 的系数来调整顶力设计值,既能够保证施工安全,又可以达到节省投资效果。

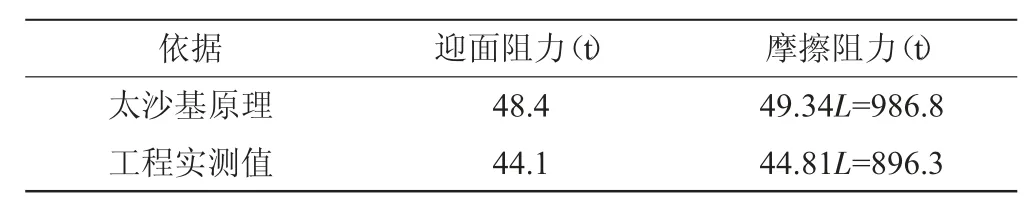

4 顶管施工中设备选择及工作井制作

4.1 顶进设备

结合现有手掘式顶管机、泥水式平衡顶管机和土压式平衡顶管机3 种常用顶管机的适用范围及施工技术要求可知,手掘式顶管机施工简单,成本低,但是对地质条件要求高,在敞开环境下顶进施工人员危险性大[5]。现将其他两种顶管机进行性能及适用范围比较,比较结果见表5。

表5 顶管机性能及适用范围比较

本工程顶管沿线穿越地层岩性主要为粉质粘土(占钻孔揭露岩芯的92%),夹泥炭质土及泥炭,揭露厚度14.2 m~30.0 m。根据施工经验,结合本工程的施工条件和土质情况,选择土压泥水平衡两用顶管掘进机及配套设备,型号TPN1600,该机型使用土质范围广,具有独立的注水、注浆系统及纠偏系统等,顶进速度快,施工精度高,采用地面集中控制,安全、直观、方便,清晰视频传输。

4.2 工作井制作施工

顶管施工时需要开挖工作井和接收井,工作井是安装、操作顶进设备及顶管机始发顶进的场地,按形状可以分为圆形、矩形及多边形,其中矩形工作井空间大、使用最广,一般用于顶管轴线为直线施工中,当顶管施工需要双向或多向顶进时采用圆形工作井,使用范围最广的是钢筋混凝土井。

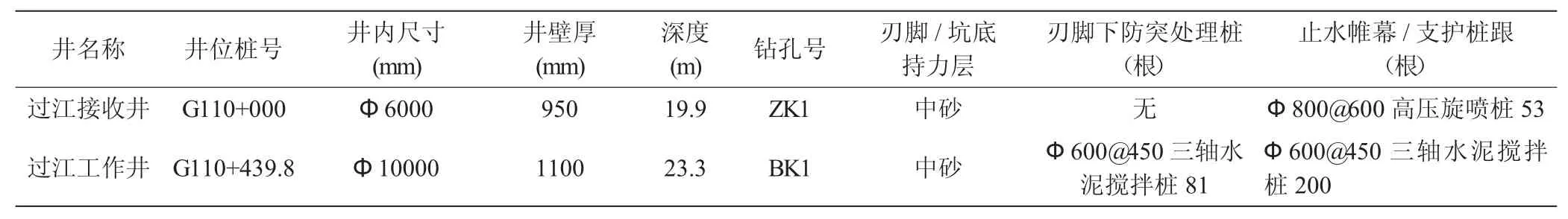

本工程第一段观音阁~狮山段(G110+000~G110+436.3)共布置工作井、接收井各1 个,过江工作井G110+436.3 深度最深达22.3 m,内径10 m 壁厚1.1 m,接收井G110+001.5 深度最深达19.9 m,内径6 m 壁厚0.95 m,且穿越敖江中砂层436.3 m,施工难度最大。工作井、接收井布置情况见表6。

表6 工作井、接收井布置情况

过江工作井G110+439.8 施工图设计及井筒结构高度22.3 m,沉井井壁分4 层制作、每层约5 m~5.9 m,施工缝设置低于两节交接面0.5 m,施工缝为凹型。沉井下沉第一节、第二节采用挖掘机挖土,第三节、第四节下沉沉井土方工程采用潜水员用高压水泵冲刷,泥浆泵吸泥。当第一节沉井下沉至设计要求的标高时,应采用C30 水下混凝土封底;并采用C30 钢筋混凝制作底板。沉井顶管洞口外侧上下左右各3 m 范围设置高压旋喷桩作土体加固处理,三轴水泥搅拌桩刃脚加固和支护施工。

5 结论及建议

根据顶管阻力理论计算、实际测量及顶管顶力影响因素敏感性计算分析,得到以下结论:

(1)在顶管工程设计施工时,顶管总顶力的理论计算直接关系到顶管设计施工后面所有环节的正确与否,应选择合理的理论依据,顶管顶进中总顶力值的大小。

(2)结合太沙基理论等相关定理对顶管顶进过程中的迎面阻力、管壁阻力进行理论计算,并与工程施工时实际测量值进行对比分析,得到理论值略大于实际测量值,设计时应乘以小于1的参数来调节顶力值,从而为顶管设计工作提供指导和参考。

(3)从技术角度进行顶管施工中设备的选择及工作井的布置及施工方法探讨,为顶管工程施工提出合理可行的建议。