基于CFD的燃烧器火盖性能研究

2019-08-07周亮

周 亮

(广东万和新电气股份有限公司 佛山 528305)

前言

随着城市燃气的普及,在大气式家用燃气灶已然成为了家庭必备的厨房用具之一。目前,市面上各种燃气灶品类繁多,其质量也参次不齐,但普遍热效率不高,烟气中的CO和NOX化物含量偏高,这些都对人体有着危害。随着各大公司及机构对家用燃气灶的深入研究,燃气灶的各种性能指标也在逐步的提升。且随着生活水平的提升,人们对产品的外观要求也越来越高。因此,开发出外形美观实用、高效节能污染少的家用燃气灶不仅对企业具有重要的指导意义,另一方面也可为国家能源可持续发展做出重要贡献。但是燃气具行业竞争加剧,各大企业为了提高竞争力,不断地研发推出新产品,这就需要加快研发进程,传统的设计方法已经无法满足日益增快的新产品需求。因此引入先进的CFD研究手段是一种新型的研发手段,其优势在于研发速度块,成本低。本文中的研究主要是针对燃气灶的研究,运用CFD软件仿真模拟燃烧器的燃烧,最终分析得出我们所设计结构的合理性。

1 燃烧器模型的建立

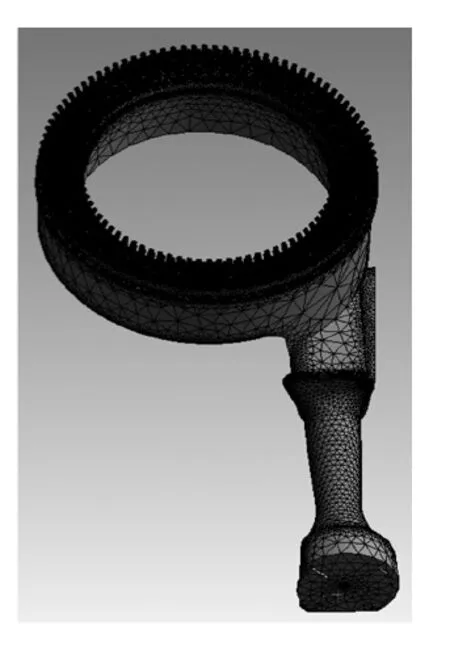

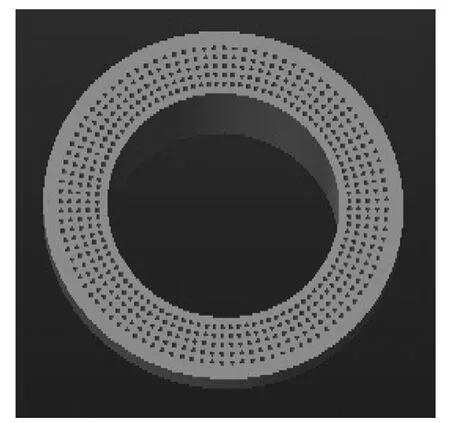

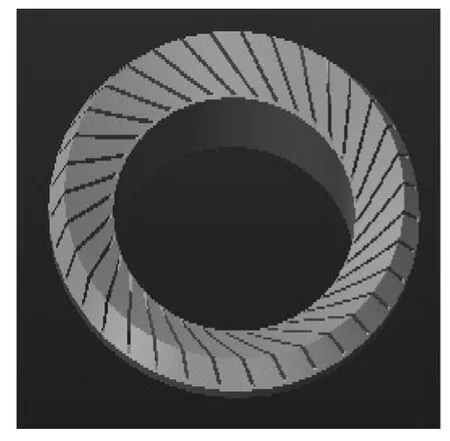

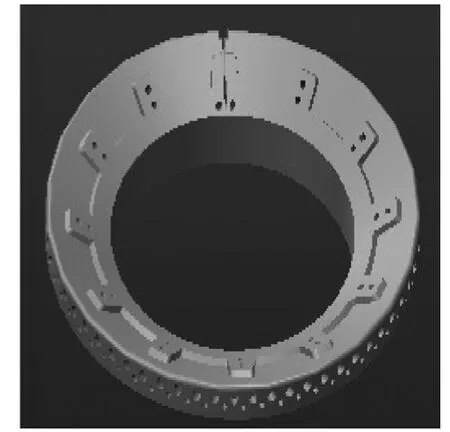

本论文研究的燃气灶是以天然气为燃料的大气式燃气灶,图1为大气式燃气灶3D模型图、图为2外环燃烧器内部流场模型图、图3为外环燃烧器内部流场网格化后的模型、图4为燃烧器燃烧模型3-D、图5为燃烧器燃烧模型网格化3-D图。图6-9为本文分析的几种火盖的3-D模型图。对大气式燃气灶燃烧过程进行三维数值模拟,该过程包括燃气灶三维物理模型的建立、网格的划分、计算模型的选择、边界条件的设置以及数值模拟计算结果的分析等。

本研究使用workbench对燃烧器进行模拟仿真。运用spaceclaim对燃烧器物理模型进行优化处理,通过抽体积方式得到外环燃烧器的流体区,在经过去倒角,短边等操作得到一个较优燃烧器内部流体域。把燃烧器内部流体域导入到mesh软件中,对进出口边界面重新命名,对于结构尺寸比较小的喷嘴和火孔,进行局部2阶加密,最后采取整体自动化网格,得到模型的整体网格数约为300万,如图3所示。本研究选择压力求解器,速度属性选择绝对速度;重力加速度为-9.8 m/s2,时间属性选择稳态即稳态运算[4]。

燃烧器数学模型选着湍流Realizable k-e模型,打开能量守恒方程,其中涉及个组分的混合,所以须打开打开组分运输模型,混合气体选择methane-air。燃烧器物理模型中,甲烷采用质量速度入口(massflow-inlet),根据热负荷计算出为7.2e-5 kg/s。一次与二次空气入口都采用压力入口(pressure-inlet),静压设置为0 pa。出口边界均采用压力出口(pressure-outlet),静压设置为0 pa。

通过对燃烧器燃烧进行数值模拟,设计分析了四种不同类型的火盖对燃烧器性能的影响,经模拟仿真得到了燃烧器内部甲烷浓度场矢量图、燃烧温度场分布图及一次空气的引射量。为了方便观察,需要适当的选取结果展示区间,本文根据仿真结果选择结果展示区间为摩尔浓度比在0.01~0.14之间。

2 燃烧器结构性能分析

2.1 燃烧器的内部流场分析

图1 大气式燃气灶3D模型图

图2 外环燃烧器内部流场模型图

图3 外环燃烧器内部流场网格化后的模型

图4 燃烧器燃烧3D模型

图5 燃烧器燃烧3D模型网格化

图6 圆弧面多孔结构火盖

图7 平面多孔结构火盖

图8 斜面槽型火盖

图9 侧面开孔火盖

本研究基于万和自主研发的燃烧器平台,分别通过仿真分析了其结构的特性,如图10所示为燃烧器内部甲烷分布矢量图,图中左侧颜色坐标代表着燃烧器内部甲烷的摩尔浓度,浓度越大颜色越红,而图中的矢量箭头代表着此处的流速大小。从图中可以看出燃气在底部以一定的压力喷出进入引射腔,此处的流速达到最大,及矢量长度最长。由于速度较高形成一个低压区,使得一次空气从炉头的两侧进入引射腔,燃气与一次空气在混合腔内混合均匀,在此过程中,由于混合消耗能量,燃气的流速有所下降,即矢量长度变短。最后到炉头的头部,经过火盖孔喷出燃烧器,最后在大气中燃烧。

2.2 燃烧器的燃烧温度场分析

图11-14分别为四种火盖下的仿真燃烧温度分布场。图中左侧颜色坐标代表着燃烧的温度场分布,温度越高颜色越红,从四个图中我们发现在火盖附近的温度最高,往上在逐渐减小,这是因为这是大气式燃烧器,底部与顶部都与大气相连,燃烧热与烟气都随着与大气的流动而带走,但仔细看,我们可以看出四个图最高温度的宽度大小并不一样,其中图11最高温区域最宽,图12次之,图13、图14最小,众所周知,换热面积越大,换热效率就越高,而我们的高温区域越宽,预示着其高温区换热面积越大,其热效率必然会更高,还有高温区域越宽,代表着其与炊具高温接触面积越大,即其具有火力更加均匀特性,食物也能更加均匀受热。由此可见,从火力均匀性及增大高温换热区来考虑,第一种方案必然是最佳方案,由图11-14我们得知,这是一种在火盖上表面开孔的方式,且其上表面还是曲面。而上表面为平面的次之,这是因为曲面开孔方式具有发散效果,其火力更加容易往两边燃烧,增大了其高温区域。当然除了高温区域的宽度不一样,我们还可以从左边颜色坐标读出最高温度值,经过统计我们到如图15。结果很显然,其最高温均不一样,其中传统侧面开孔温度最高,圆弧面开孔和平面开孔的次之,斜面开槽的最差。的这是因为其火孔数量及火孔面积不同,传统侧面开孔,一般火孔较大,数量较少,即每个火孔的火力都比较大,其燃烧温度自然会更高。而圆弧面和平面应为具有较宽高温区,可以很好的保证其燃烧热量不损失,从而保证一个较高的温度值,而斜面开槽则会是的火焰湍流程度大,热交换较快,即很容易被空气和烟气带走热量,从而温度较低。

图10 外环燃烧器内部甲烷摩尔浓度矢量图

图11 圆弧面多孔结构燃烧温度分布场

图12 平面多孔结构燃烧温度分布场

图13 斜面槽型燃烧温度分布场

图14 侧面开孔燃烧温度分布场

图15 火盖开孔方式与燃烧温度的关系

图16 火盖开孔方式与一次空气量的关系

2.3 燃烧器的引射性能分析

通过对四种火盖的模拟仿真,我们可以得出其一次空气的进口流速,经过整理得到如图16所示,从图中我们可以直观地看出,第一种圆弧面的开孔方式的一次空气流量最大,斜面开槽和平面开孔的次子,传统侧面开孔的最差,分析其原因是因为传统侧面开孔一般火孔较少,开孔面积小,为了防止回火的产生,其火孔深度必然较大,这就导致了其腔内的流动阻力较大,是的一次空气难以引入,而圆弧面开多孔的方式,其一火孔较多,开孔面积较大,每个火孔的火力较小,不容易回火,火孔深度较浅,其腔内流动阻力较小,一次空气可以更加轻松的引入。

3 结论

1)通过对四种结构火盖得仿真模拟得到了:火盖上表面开多孔结构在燃烧时候具有较宽的高温燃烧区,其高温换热面积更大,火力分布更加均匀,更加有利于热效率的提高。

2)对比了四种结构的燃烧器得出火盖上表面开多孔结构更有利于一次空气的引射,而尤以圆弧上表面为最佳。