铝合金熔铸技术的发展现状及趋势

2019-08-07戴有涛

戴有涛

(中色科技股份有限公司,河南 洛阳 471039)

熔铸是铝加工生产工序的第一步,为后续的压延、挤压、锻造等加工工序提供坯料,其产品质量在内部组织形态和晶粒大小等微观层面及外观和表面质量等宏观层面均有特定要求,直接关系到后续加工产品的最终质量,具有很强的遗传性。尤其在高端铝加工产品的生产中,熔铸技术更为重要,熔铸产品质量的好坏直接关乎产品的成败和生产效率。因此,研究熔铸技术的发展现状及趋势对铝加工产品的质量和效率的提高均有重要的指导意义。

1 铝合金熔铸技术发展现状

经过20多年的快速发展,熔铸技术已经涉及配料技术、熔炼技术、熔体处理技术、铸造技术、均热技术、锯切技术、检测技术、智能化及自动化技术等多个方面。实际生产中,除一些铸锭质量要求特别高的产品全部采用重熔用铝锭进行配料外,其余多数熔铸产品随着熔体处理技术的发展,均可以直接采用电解铝液进行配料。电解铝液配料技术省去了重熔锭二次重熔的过程,节省了能源,降低了烧损。

常规的燃气和燃油熔炼技术目前在设备熔化能力上均已较好的满足了客户需求,但是在环保和能源利用效率上仍需要进一步提升;而电加热的熔炼技术在环保和降低烧损上有较好表现,但在加热和升温能力上则需进一步加强。目前燃气和燃油熔铝炉大多采用可利用烟气余热的蓄热式烧嘴,而无论是燃气燃油炉还是电炉,在炉底配备电磁搅拌装置已成为了基本配置。另外就是炉内炉外的熔体处理技术,各种技术层出不穷,各有特点。

1.1 熔体处理技术

熔体处理是熔铸技术中最重要的一个环节,铝合金熔体内氢含量、碱金属含量和非金属夹杂物含量的多少对产品质量有着至关重要的影响。因此,为了从源头上提高铝合金产品质量,人们开发出了多种铝熔体净化技术。根据铝熔体处理位置不同可分为炉前预处理、炉内处理和炉外在线处理;根据净化机理不同可分为吸附净化技术和非吸附净化技术。吸附净化技术主要是依靠精炼剂(精炼气体)或其他介质对铝熔体中的氢和非金属夹杂物进行吸附,达到净化铝熔体的目的;非吸附净化技术是除此之外依靠其他物理化学作用,达到铝熔体净化的目的。

炉前预处理,主要是指在电解铝液加入熔铝炉之前对铝熔体进行的净化。目前国内外有很多生产厂家均采用电解铝液作为原料,电解铝液虽然能大大减少配料和熔化时间,节约能源,但却存在着“二多、一少、一高”的现象(即氢含量多、夹杂物多、活性晶核少、铝熔体温度高),非常容易造成铸坯的冶金缺陷,如气孔、夹渣、晶粒粗大等,对最终产品质量产生不良影响。为确保原料的纯净度,必须对电解铝液提前采取净化处理。目前常见的方法是,在铝液包内通过转子或者钢管直接通入惰性气体或精炼剂(一般为氟化铝粉末)对其进行精炼。炉前预处理主要利用惰性气体的表面吸附作用减少铝熔体中的氢和氧化铝,利用氟化铝等精炼剂和铝熔体中氢和碱金属的物理化学作用减少铝液中的氢含量和碱金属含量。炉前预处理采用的常见设备是除碱装置。

炉内处理,主要是指在熔铝炉或保温炉内对铝熔体进行净化。炉内的铝及铝合金熔体一般都要进行精炼,精炼的过程主要有向炉内液体表面直接抛洒精炼剂的方式,插入钢管通入惰性精炼气体(或同时通入精炼剂粉末)的方式,通过炉底透气砖向炉内通入惰性气体的方式和通过转子向炉内通入惰性气体(或同时通入精炼剂粉末)的方式。其中通过转子向炉内通入惰性气体又有在炉顶加入可升降转子的方式、在炉子侧墙开洞伸入转子的方式和直接打开炉门伸入转子的方式。目前应用最多的是直接采用钢管向炉内通入惰性气体(或同时通入精炼剂粉末)的方式和通过炉侧开洞伸入转子通入惰性气体的方式。此处加入的精炼剂粉末主要有氯化钠、氯化钾等,一般是利用物理化学作用减少铝熔体中的夹杂;惰性气体主要为氮气或氩气,一般是利用惰性气体气泡的吸附作用减少铝熔体中的夹杂;有时为了进一步除去铝熔体中的碱金属还会在惰性气体中混入一定比例的氯气(一般为5%~25%)或精炼剂粉末,同时利用吸附和物理化学作用对铝熔体进行综合净化。炉内处理采用的常见设备有炉侧旋转除气装置,喷粉精炼机和炉底透气砖。

炉外在线处理,主要是指在熔铝炉或保温炉至铸造设备之间对铝及铝合金熔体进行处理的方式。此处的熔体处理后,会直接进入铸造设备,因此,这一部分的铝及铝熔体处理是最重要的,也是各种铝熔体处理技术最为密集的地方。一类是以转子向箱体或者流槽中通入惰性气体(或精炼剂)的方法,这一方法主要是利用吸附作用(如果在惰性气体中加入四氯化碳、氟化铝等精炼剂或氯气则同时利用了物理化学作用)净化铝熔体。这种方式对非金属夹杂物净化要求较高的铝熔体不能满足要求,但通过对精炼介质的控制可以对氢等气体含量起到较好的控制,因此我们通常称之为在线除气。而通过吸附或其他物理手段对铝熔体中非金属夹杂物进行去除的方法,我们通常称之为在线过滤,其中陶瓷管、氧化铝球/片、泡沫陶瓷板主要利用了吸附作用,而超声波净化处理法和电磁净化处理法等则是利用其他物理手段。铝熔体在线处理常用的设备有转子式除气装置、真空除气装置、超声除气装置、深床过滤装置、管式过滤装置、陶瓷板过滤装置和电磁过滤装置。

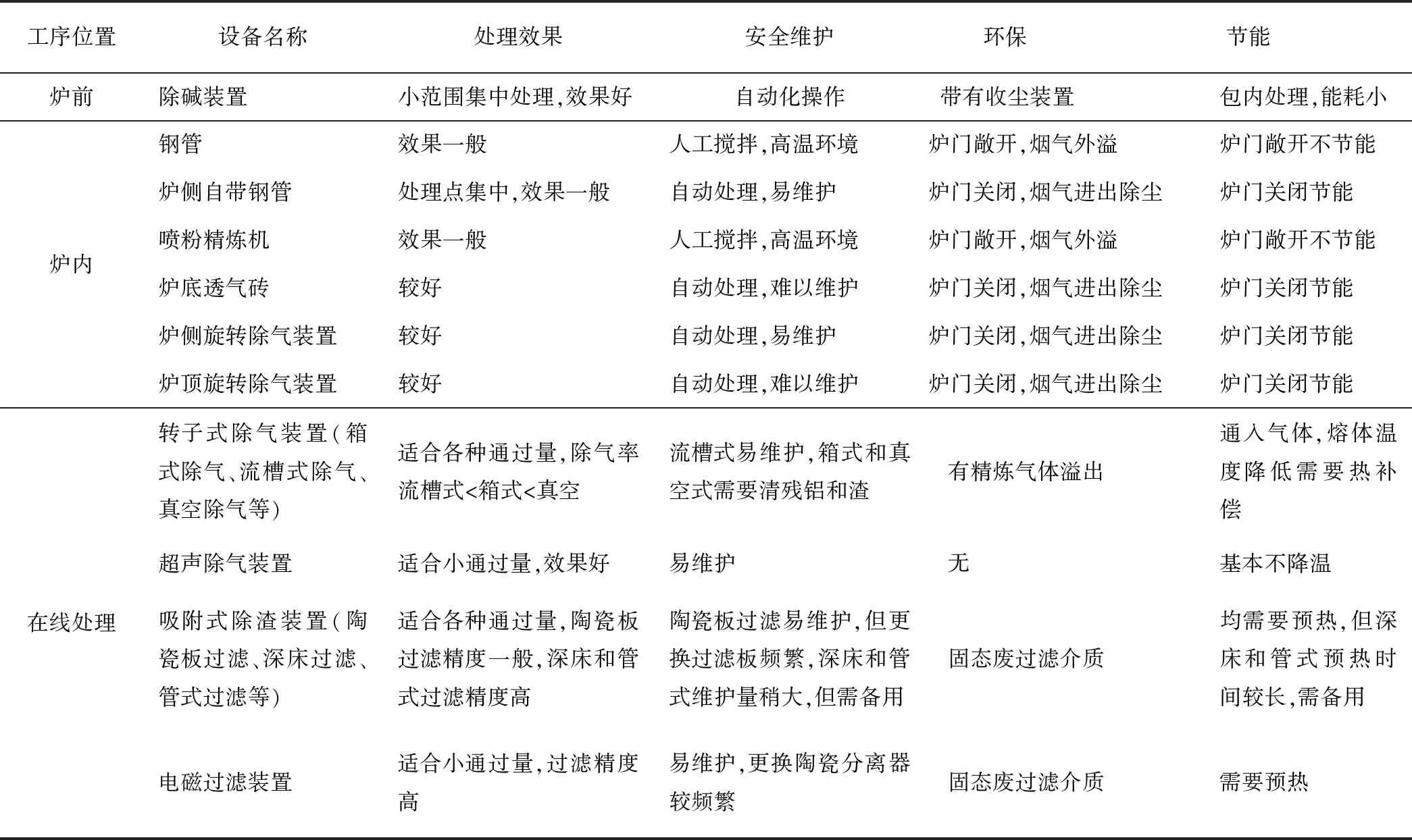

常见的熔体处理技术按其在安全、环保和节能方面的表现可以归纳如表1所示。

表1 铝熔体处理效果对比表

一般在实际应用中,炉前预处理、炉内处理和炉外在线熔体处理根据产品的需求不同可搭配使用,吸附和物理化学作用也是根据铝液的品级要求综合运用,最终以得到满足铸造要求的铝及铝合金熔体为目的。目前一般的高质量铝合金熔体均可以通过在炉前对电解铝液进行预处理,熔炼炉内采用精炼剂或精炼气体精炼,保温炉内采用炉侧旋转除气装置除气精炼,再结合在线晶粒细化、除气和过滤的方法获得。得到高质量的熔体之后,下一个关键技术就是熔体的铸造成型。

1.2 铸造技术

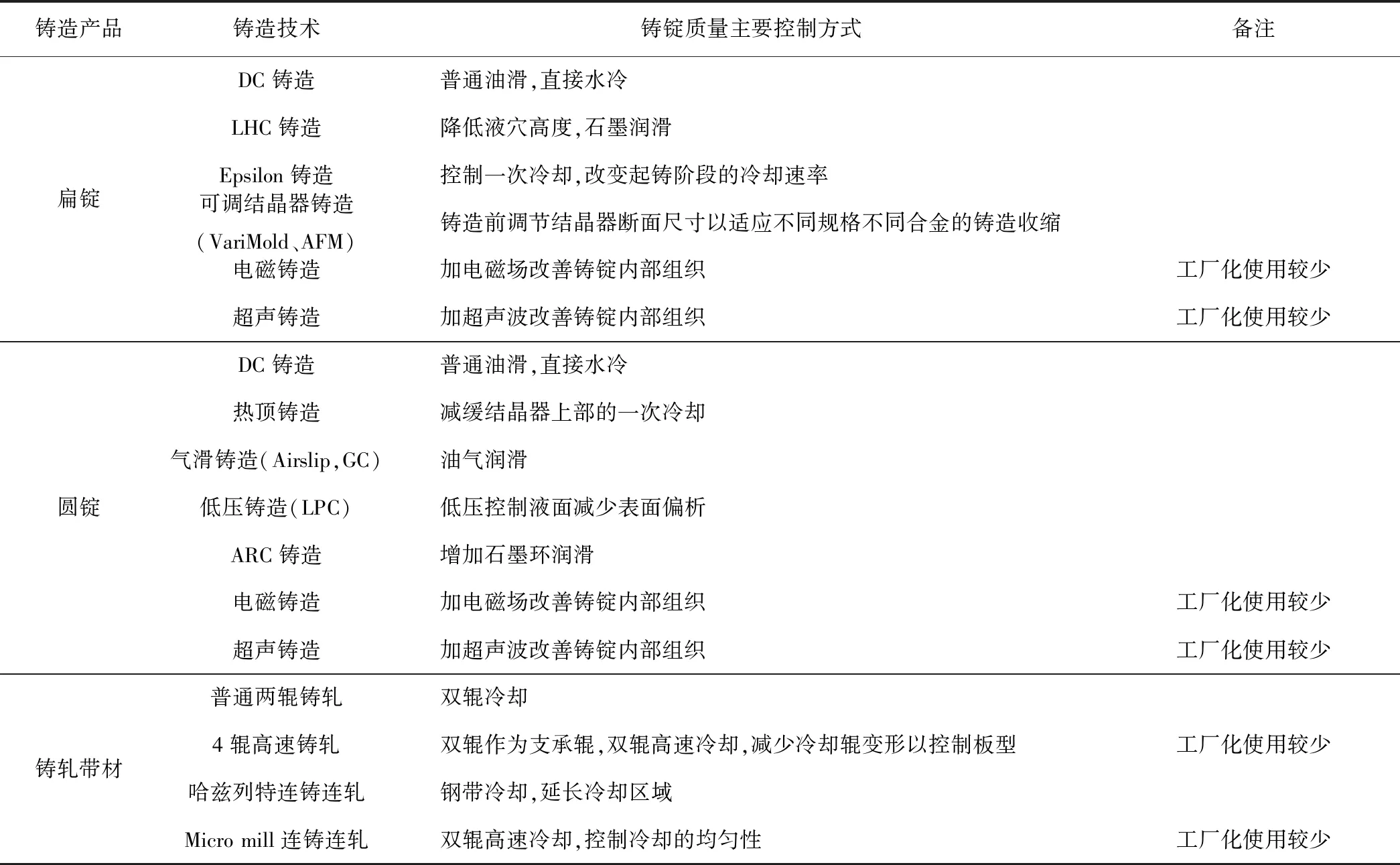

铸造阶段关系到铸坯的成型,其结晶后的表面质量、组织结构及力学性能直接关系到铸坯质量的高低,因此是另一个至关重要的的环节。目前铸造技术的发展主要集中在铸造质量的提升和铸造安全性的提升两个方面。铸造质量的提升集中在表面质量的改善,锭尾膨胀翘曲的减小,内部组织的细化和成分的均匀等。常规铸造中大部分铸造技术主要是针对改善表面质量和减少锭尾膨胀、翘曲而开发出来的。以国内目前引进最多的Wagstaff的各种铸造技术为例,如LHC铸造技术,Epsilon铸造技术,可调结晶器铸造技术,Air-slip气滑铸造技术,ARC大棒铸造技术等,分别通过改善起铸阶段的冷却速率,降低液穴高度,铸造前调节结晶器断面尺寸以适应不同规格不同合金的铸造收缩,通过油气润滑,结晶器内增加石墨环增加润滑等方式来改善铸锭表面质量和锭尾膨胀和翘曲。常见的铸造技术按其产品和质量控制方式归纳总结见表2。

表2 铸造技术及其对应的控制方式一览表

目前扁锭和圆锭的铸造设备主要以立式半连续铸造机为主,部分要求不高的也采用水平连续铸造;铸轧带材的生产设备主要是普通两辊铸轧机。铸造完成后部分扁锭或圆锭根据需要要进入均热工序。目前的均热技术主要有批次式均热技术和连续均热技术。批次式均热技术一般采用箱式均热炉来实现,适用于扁锭和圆锭的均热,连续均热技术一般采用连续均热炉来实现,适用于牌号和规格单一的大批量圆铸锭的均热。

铸造完成或者均热完成后的圆锭或者扁锭需要进行锯切头尾或者中断工序,一般采用锯切机来实现。锯切技术目前常采用的设备有带锯和圆盘锯两种。带锯可以用来锯切圆锭和扁锭,其锯带薄,产生的碎屑量少,噪音小,目前在铸锭的锯切中广泛使用。圆盘锯可以用来锯切规格较小的扁锭和圆锭,尤其是对规格小、数量多的圆锭产品,其锯切速度快,投资占地小,相对于带锯碎屑量也不会有显著的增加。但圆盘锯在锯切扁锭或大规格的圆锭时有显著的缺点,圆盘锯的锯片厚度随锯切铸锭的变大需要相应的增加,到达一定程度就不能实现,同时,相对于带锯,其锯屑产生量在铸锭断面较大时将显著提高,金属损失严重,成品率较低,因此在扁锭和大规格圆锭锯切时不宜采用。

1.3 自动化集成技术

铸造完成之后短流程生产的铸轧带材根据产品直接进入轧制阶段,而扁锭和圆锭根据需要会进入到均热、探伤、锯切等工序。铸造之后的均热、探伤、锯切、打标、称重及圆锭特有的堆垛、码料、打捆等工序传统上一般均是由均热炉、锯切机、探伤仪及各种辅助设备各自独立完成的,近些年随着设备自动化、智能化程度的提高及人力成本的增加,铸锭的生产及处理越来越向集成的方向发展。通过自动化集成,车间各工序周转时间可以大大缩短,操作工人显著减少,生产的安全性和可靠性能大大提高。各设备厂家正在积极研发可靠的自动化智能化系统,而目前的自动化和智能化集成主要集中在铸造工序之后的均热、锯切、探伤等工序,采用辊道、小车、机械臂、智能天车等实现具体操作。

综上,目前的铝加工熔铸技术现状是多种熔铸技术并存,产品质量、环保、节能及安全性的要求进一步提高,新技术不断呈现,落后技术逐步淘汰的全新发展阶段。

2 熔铸技术的最新发展趋势

在过去的20年里,中国的铝加工业发生了翻天覆地的变化,铝加工产品的需求不仅在体量上有了爆发式的发展,在产品质量的需求上也有了显著提高,但快速发展的同时导致目前国内铝加工产品同质化竞争更加严重。大宗常规产品过剩引起的低价竞争和定制产品高价却往往供应不足同时并存。因此,可以预见,企业为了降低成本,以后大宗的铝加工产品将越来越向专业化方向发展,而定制铝加工产品将越来越向满足客户需求的精细化方向发展。熔铸技术作为铝加工铸造坯料生产的核心,其发展也将追随这一大趋势。不断提升熔铸产品的质量,满足大宗产品量大质优提升生产效率的需求和定制产品质量优中取优的特殊要求将是在质量和效率方面的一大趋势。

短流程熔铸技术的发展跳出了传统熔铸技术在既定工艺下提升质量和效率的思路,通过不断扩展其适用范围,逐步满足了更多产品的生产,为熔铸技术的进步开辟了另一条道路。在更多产品和更多合金牌号上利用短流程的生产工艺替代现有工艺将是另一个重要趋势。

快速发展的中国铝加工业,一方面促进了经济发展,另一方面也带来了安全、环保和能源方面的压力。近年来,国家在安全、环保、节能方面提出了越来越严格的要求,淘汰落后产能,限制或关停这方面不达标的企业已是大势所趋。熔铸车间作为铝加工产品生产中安全问题最为凸显、环境污染最为严重、能耗考核最为关键的一环,各项新技术的兴起和发展都应该以满足这些方面的准入和要求为前提。因此,更加安全、节能、环保的发展熔铸技术是又一大趋势。

为响应“中国制造2025”的号召,同时借鉴国外铝加工业的发展模式,提升铝熔铸车间的信息化和自动化程度,减少人员的操作,增加生产运行的稳定性、可靠性和安全性是熔铸技术与信息技术结合的必然趋势。

以上这些来自各个方面不同的发展趋势必将引导熔铸技术向着更加高质、高效、健康、持续,更加满足社会需求的方向发展。

3 结束语

熔铸技术在不断获得更高质量铝合金熔体及坯料的基本要求下,需要进一步满足大宗产品生产效率和定制产品质量上的要求。扩大短流程熔铸技术的应用及普及车间自动化智能化的生产可大大提高生产效率,满足大宗产品产量上的需求,同时加快推广最新的熔体净化技术、铸造技术可有效提升定制产品质量上的要求,最后再辅以智能化和自动化集成技术,充分提高车间生产的稳定性、安全性和可靠性,保障车间在环保、节能方面的先进性。

熔铸技术最新发展趋势最终可总结为四句话:提升大宗产品生产效率;满足定制产品质量要求;满足生产稳定、安全、可靠;确保生产环保、节能、高效。