超早强无收缩路面抢修材料力学性能影响因素的研究

2019-08-06许建国

许建国

(聊城市公路工程总公司,山东 聊城 252000)

随着我国公路交通运输量的增长,车量超载等带来的道路超负荷使用,大大缩短了混凝土路面使用寿命。由于现在交通网的需求,对在使用的道路进行路面修补时,不允许长时间封闭交通,尤其是高速公路和城市道路[1]。因此,国内外在路面快速修补技术及修补材料方面开展了系统研究。例如,美国开发的“派拉蒙特”(Pyrament)混合水泥拌制的混凝土[2],4h 抗压强度达到 13.4MPa。Whiting, D. 等用快硬的硫铝酸盐水泥配制24h 抗压强度达 28MPa 的公路快速修补混凝土[3]。随着水泥技术的发展,各种新型特种水泥也相继在混凝土路面的快速修补中得到了应用,满足开放交通的要求。

但现有的路面抢修材料还存在硬化速度慢、收缩大、与旧路面结合差、复修率高等问题,极易引起反复修补。针对上述问题,本文研发了一种基于硅酸盐水泥/硫铝酸盐水泥复合胶凝体系的超早强路面抢修材料,辅以双膨胀源高性能膨胀剂作为体积稳定性抗裂增强关键材料,主要研究了胶凝材料体系、养护温度对抢修材料工作性、力学性能的影响。

1 试验

1.1 原材料

(1)硅酸盐水泥(OPC),P·O42.5 普通硅酸盐水泥,比表面积 330m2/kg,其化学组成见表 1,物理性能见表 2。

(2)硫铝酸盐水泥(SAC),SAC52.5R 硫铝酸盐水泥,比表面积 474 m2/kg,其化学组成见表 1,物理性能见表 2。

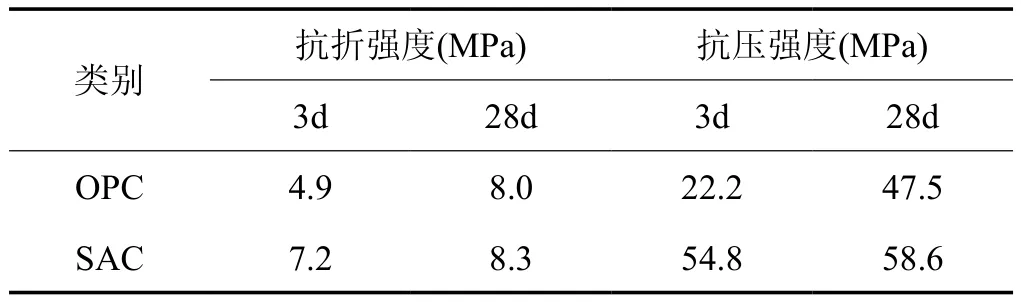

表2 水泥物理性能

(3)膨胀剂,硫铝酸钙-氧化钙双膨胀源膨胀剂,性能符合 GB/T 23439—2017《混凝土膨胀剂》中的Ⅱ型产品要求,水中 7d 限制膨胀率 0.065%。

(4)碳酸锂、硼酸,分析纯化学试剂。

(5)减水剂,粉状聚羧酸减水剂,减水率 38%。

(6)砂,石英砂,10~20 目、20~40 目、40~70目级配砂。

(7)石,5~15mm 碎石。

1.2 试验方法

依据 JG/T 408—2013《钢筋连接用套筒灌浆料》,研究 OPC/SAC 比对超早强无收缩路面抢修材料流动度的影响。

依据 GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》,研究 OPC/SAC 比、碳酸锂/硼酸比及养护温度对超早强无收缩路抢修材料早期抗折强度及抗压强度的影响。

依据 GB/T 50081—2002《普通混凝土力学性能试验方法标准》,研究骨料对超早强路面无收缩抢修材料抗压强度的影响。

2 结果与分析

2.1 OPC/SAC 比对路面抢修材料流动度的影响

OPC/SAC 比对路面抢修材料流动度的影响见表3。由表 3 可以看出,超早强无收缩路面抢修材料流动度在 295~320mm,工作性能良好。随着 OPC/SAC 比的降低,即硫铝酸盐水泥用量增加,路面抢修材料的流动度呈减小趋势,但降幅不大。

表3 OPC/SAC 比对流动度的影响

2.2 OPC/SAC 比对路面抢修材料早期强度的影响

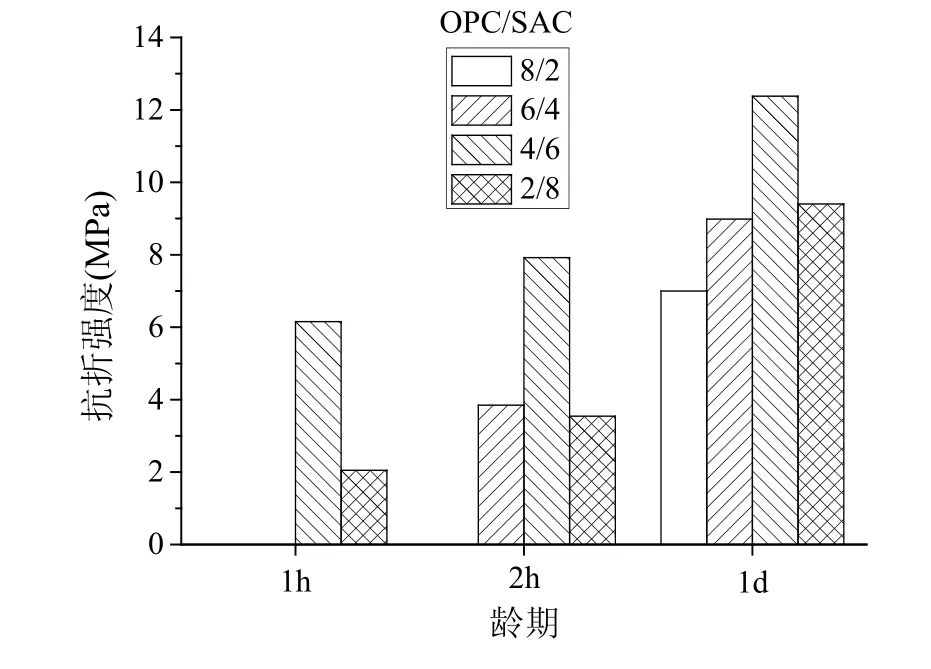

OPC/SAC 比对路面抢修材料早期强度的影响见表 4和图 1、图 2。

表4 OPC/SAC 比对抗折强度/抗压强度的影响

图1 OPC/SAC 比对抗折强度的影响

由表 4 和图 1~2 可知,随着 OPC/SAC 比的降低,硅酸盐水泥减少、硫铝酸盐水泥增加,超早强无收缩路面抢修材料抗折强度、抗压强度均是先增加后降低。强度增长趋势由硅酸盐水泥体系特征逐渐向硫铝酸盐水泥体系特征转变,凝结硬化加快,尤其是 1h、2h 早期强度,由无法硬化到快速硬化从而实现超早强。OPC/SAC 为 4/6 是一个拐点,此时路面抢修材料的早期强度最佳。

2.3 碳酸锂/硼酸比对路面抢修材料早期强度的影响

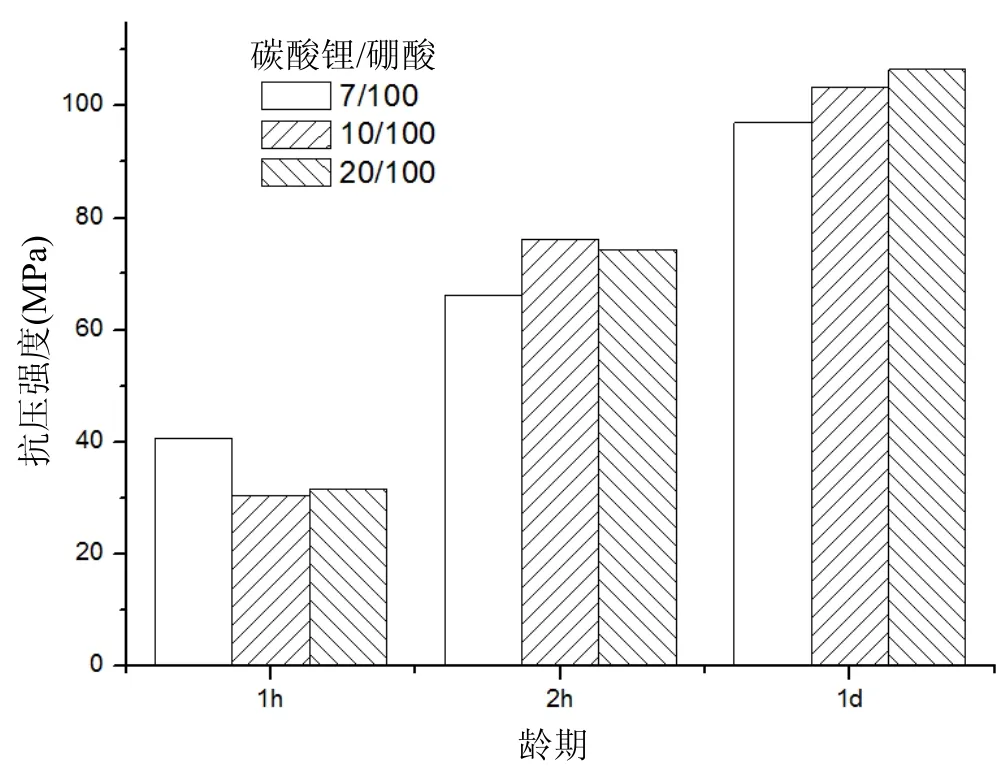

碳酸锂/硼酸比对路面抢修材料早期强度的影响见表 5 和图 3、图 4。

图2 OPC/SAC 比对抗压强度的影响

表5 碳酸锂/硼酸比对抗折强度/抗压强度的影响

图3 碳酸锂/硼酸比对抗折强度的影响

图4 碳酸锂/硼酸比对抗压强度的影响

碳酸锂是硅酸盐水泥和硫铝酸盐水泥复合胶凝体系的早强剂,硼酸则是充当缓凝剂的角色。通过调整二者比例,可以控制 OPC/SAC 复合胶凝体系的凝结硬化。由表 5 和图 3~4 可知,随着碳酸锂/硼酸比的增加,碳酸锂掺量增加,1h 抗折强度有减小的趋势,2h 与 1d 抗折强度均相差不多。1h抗压强度有减小的趋势,2h 与1d 抗压强度均有所提高。因此,碳酸锂/硼酸比也存在一个拐点,当碳酸锂掺量超过拐点时,早期 OPC/SAC复合胶凝体系的凝结硬化反而减缓。

2.4 养护温度对路面抢修材料早期强度的影响

养护温度对超早强无收缩路面抢修材料早期强度性能的影响见表 6 和图 5、图 6。

表6 养护温度对抗折强度/抗压强度的影响

图5 养护温度对抗折强度的影响

图6 养护温度对抗压强度的影响

由表 6 和图 5~6 可以看出,标准养护和低温养护试件强度发展大致相同,20℃ 试块强度稍微高一些。原因在于二者入模温度差不多,对于 40mm×40mm×160mm 的试块,随着反应的发生,由于水泥基材料导热不良,产生的热量能被积聚在内部,从而基本不影响早期强度的发展。在低温季节施工时,需要采取热水搅拌,以保证混凝土入模温度。高温养护试块强度则显著增加,这是因为高温能大大促进材料的水化反应速度,3h 基本快达到试块的最终强度了。高温养护对早期强度,尤其是 3h 强度的发展是非常有利的,冬季施工的时候一定要做好电热毯养护工作。

2.5 骨料对路面抢修材料早期强度的影响

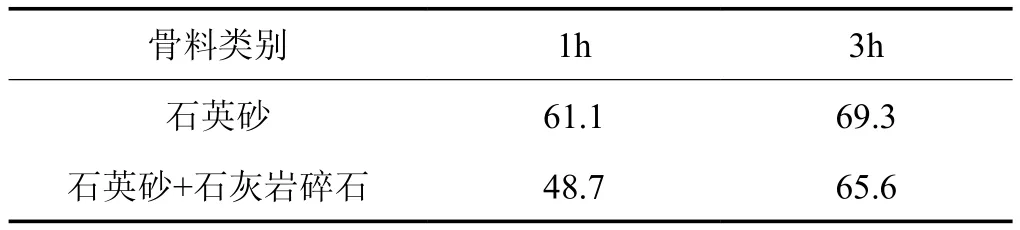

骨料对超早强无收缩路面抢修材料早期强度的影响见表 7。

表7 骨料对抗压强度的影响 MPa

由表 7 可知,加入粗骨料以后路面抢修材料的 1h强度和 2h 强度都有所降低,原因在于混凝土强度到了C60 以上后,混凝土抗压破坏已经从界面破坏转变成石子本身破坏,与石英砂相比,石灰岩碎石的强度已经满足不了要求。因此,路面抢修材料应根据实际工程需要选择所需骨料。

3 结论

(1)随着 OPC/SAC 比的降低,路面抢修材料的流动度呈减小趋势,但降幅不大。早期强度随着OPC/SAC 比的减小先增加再降低,OPC/SAC 为 4/6 是一个拐点,此时该种路面抢修材料的早期强度最佳。

(2)随着碳酸锂/硼酸比的增加,碳酸锂掺量增加,1h 抗折强度减小,2h 与 1d 抗折强度均相差不多;1h 抗压强度减小,2h 与 1d 抗压强度均有所提高。

(3)高温养护对早期强度,尤其是 3h 强度的发展是非常有利的,冬季施工的时候一定要做好电热毯养护工作。

(4)骨料品质直接影响路面抢修材料的强度等级。