粉煤灰—矿粉复合掺合料对混凝土性能的影响*

2019-08-06王敏刘天云白航刘超董晨光史伟

王敏,刘天云,白航,刘超,董晨光,史伟

(中建西部建设北方有限公司,陕西 西安 710100)

随着国家供给侧结构性改革,直接导致商砼企业混凝土所需的水泥、粉煤灰、矿粉等原材料产量受到了限制,原材料供应紧张[1]。部分厂家将劣质的原材料进行粉磨加工,以次充好,改变了原材料的物理形态及化学性质,直接影响混凝土的工作性能和力学性能,加大混凝土施工质量风险[2-3]。

商砼企业技术人员在设计混凝土配合比无详细数据作为参考,掺合料选用往往是根据“所谓的经验数据”,配合比的科学性、合理性无法评价。而面对复杂多变及日益恶化的原材料,研究粉煤灰、粒化高炉矿渣粉的各项理化性能,探索对混凝土的力学性能、耐久性等影响因素,确定掺合料用量的最佳范围[4-8],设计出科学、合理的配合比,并针对掺合料性能的变化形成完整的配合比库,对实际生产中产品质量的提升具有非常重要的指导意义。

1 试验

1.1 试验材料

(1)水泥:声威 P·O42.5 级,3d 抗压强度30.6MPa,28d 抗压强度 48.9 MPa。

(2)粉煤灰:华能电厂Ⅱ级,含水量 0.1%,细度18.6%,需水量比 99%。

(3)矿粉:大唐 S95 级,含水量 0.1%,密度2.88g/cm3,7d 活性指数 81%,28d 活性指数 98%。

(4)粗集料:碎石,其性能指标见表 1。

表1 碎石性能指标

(5)细集料:河砂,其性能指标见表 2。

1.2 试验方法

表2 河砂性能指标

(1)胶砂流动度:试件尺寸 40mm×40mm×160mm,参照 GB/T 17671—1999《水泥胶砂强度检验方法》进行测试;

(2)抗压强度:试件尺寸 100mm×100mm×100mm,参照 GB/T 50081—2002《普通混凝土力学性能实验方法标准》进行测试;

(3)抗氯离子渗透性能:CABR-BSY 型混凝土智能真空保水仪和 CABR-RCMP6 混凝土氯离子扩散系数&电通量测定仪,通过混凝土试件的电通量来反映混凝土抗氯离子渗透性能试验方法,参照 GB/T 50082—2009《普通混凝土长期性能和耐久性能实验方法标准》进行测试。

2 试验结果及讨论

2.1 粉煤灰—矿粉复合掺合料胶砂试验

探讨粉煤灰—矿粉复合掺合料增大时对强度有无影响,进行胶砂试验。在胶砂试验中,粉煤灰—矿粉掺合料取代不同比例的水泥后对胶砂试块早期、标准、后期抗折强度和抗压强度的影响。粉煤灰—矿粉复合掺合料的胶砂试块配合比如表 3,胶砂试块 7d 和 28d 抗折强度和抗压强度对比如图 1~4。

从图 1~4 可以看出,粉煤灰—矿粉掺合料取代不同比例的水泥后对胶砂试块随着龄期的增加,抗折强度和抗压强度逐渐增大,这是因为矿物掺合料的优势逐渐显露出来,使得胶砂整体更加密实,促进了试块后期强度的提升。胶凝材料不变,随着粉煤灰掺量的增大,矿粉掺量的减少,抗折强度降低,抗压强度先增后减的趋势(除粉煤灰—矿粉掺量 40%)。粉煤灰与矿粉掺量复合掺量时,粉煤灰掺量 20%~30% 时,胶砂试块强度有最大变化;粉煤灰—矿粉掺量复合掺合料取代量为45%~50% 时,比纯水泥胶砂试块强度提高了,28d 强度更明显,因此有利于后期选择最佳掺料配比。

表3 胶砂试块试验配合比及性能

图1 复合掺合料掺量 55% 胶砂强度图

2.2 粉煤灰—矿粉复合掺合料混凝土强度对比

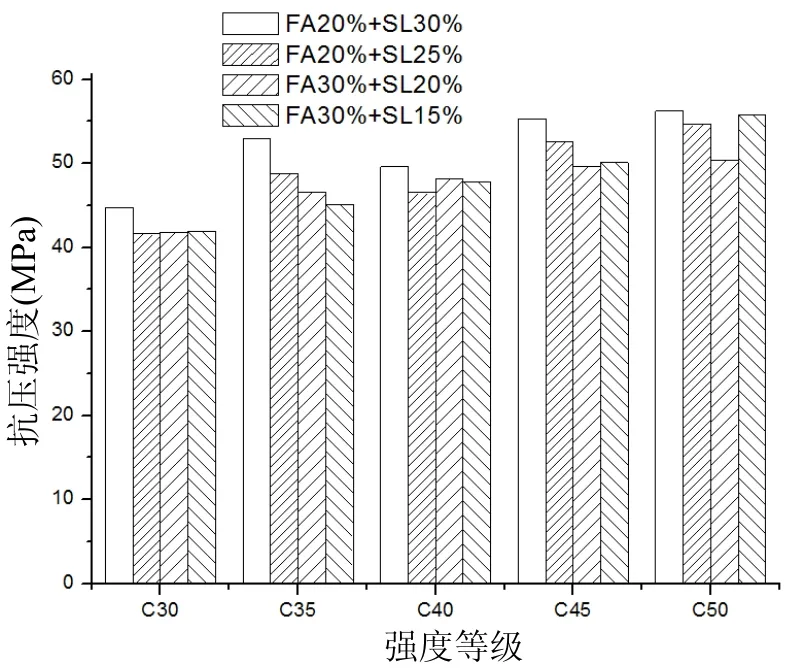

粉煤灰—矿粉胶砂试验表明粉煤灰掺量 20%~ 30%时,掺合料的激发,表现出来的胶砂强度差异较好,有利于混凝土粉煤灰复合掺料的优选。粉煤灰—矿粉复合掺合料的混凝土配合比如表 4,混凝土的抗压强度结果见图 5、图 6。

图2 复合掺合料掺量 50% 胶砂强度图

从表 4 和图 5、6 可以看出,随着混凝土强度等级增加,粉煤灰—矿粉复合掺合料混凝土的 7d 和 28d 抗压强度成规律性提高;在混凝土强度等级相同时,粉煤灰—矿粉掺量 50%(其中粉煤灰掺量 20%,矿粉掺量30%),7d 和 28d 强度显著高于粉煤灰—矿粉其它掺量。这是因为:(1)粉煤灰—矿粉复合掺合料的微观形貌决定的,尤其粉煤灰具有球形形态,表面光滑,球形颗粒可以起到滚珠作用减少颗粒间的摩擦;(2)当加入掺合料时,胶凝材料发生变化,改变了粉料体系的微粒级配,形成了孔隙填充上的互补,促进了混凝土水化进程,从而使混凝土强度提高。

图3 复合掺合料掺量 45% 胶砂强度图

图4 复合掺合料掺量 40% 胶砂强度图

表4 复合掺合料混凝土配合比及强度结果

2.3 混凝土抗氯离子渗透试验(电通量法)

对粉煤灰—矿粉复合掺合料混凝土的试验,当掺量合适时,会激发混凝土早期强度,一般来说矿物掺合料使混凝土的后期强度增长,因此探究掺合料对混凝土的耐久性有无负面影响,做抗氯离子渗透试验测试混凝土耐久性。试件直径为 100mm、高度 50mm 的圆柱体,试件养护到龄期 28d。粉煤灰—矿粉复合掺合料的混凝土配合比如表 5,混凝土不同龄期抗氯离子渗透电通量结果如图 7 所示。

从图 7 可知,C40 混凝土随着龄期的增大,抗氯离子渗透电通量逐渐降低,当龄期≥28d,混凝土抗氯离子渗透电通量逐渐平缓;混凝土掺合料取代率影响混凝土抵抗氯离子渗透影响,当粉煤灰—矿粉取代率为 50%时,效果最好。掺合料的使用可以改善混凝土的耐久性能。

图5 不同混凝土强度等级 7d 强度变化

图6 不同混凝土强度等级 28d 强度变化

表5 复合掺合料混凝土配合比及抗氯离子性能结果

图7 混凝土不同龄期抗氯离子渗透电通量

3 结论

以粉煤灰—矿粉复合掺合料,通过胶砂、混凝土试配和抗氯离子渗透电通量法的试验,复合掺合料对混凝土强度和耐久有影响,结论如下:

(1)粉煤灰与矿粉掺量复合掺量胶砂试验时,粉煤灰最佳掺量是 20%~30%,粉煤灰—矿粉掺量复合掺合料取代量为 45%~50%。

(2)粉煤灰—矿粉复合掺合料混凝土只要复合掺合料配比合适,后期强度可有显著的提高,复合掺合料最佳的掺量是 50%(其中粉煤灰 20%,矿粉 30%)。

(3)混凝土的龄期 28d 抗氯离子渗透趋于稳定,随着粉煤灰—矿粉复合掺合料的增加混凝土的抗氯离子渗透能力有明显的改善。